一种十字转圆管型钢柱及其工作方法

文献发布时间:2023-06-19 10:44:55

技术领域

本发明属于钢结构技术领域,特别涉及一种十字转圆管型钢柱及其工作方法。

背景技术

随着社会经济的快速发展,各行各业都在不断的发展,建筑行业也是如此。钢结构建筑因其工期短,不受气候的约束,且其能够满足各种特殊构造的建筑需求而受到各大场馆、中心的青睐。

支撑节点是钢结构建筑中必要的支撑部件,然而现有的支撑节点,其很多都是空心的支撑柱,其支撑性和承载性较小,且其结构的稳定性也有待于改进;

且即使部分有些支撑部件的结构较为复杂,但是其制作的方法较为繁琐,其在加工的时候大多都是直接对每个部件按照顺序加工,需要耗费大量的时间和人力,影响其正常的施工进度,

且由于其结构的特性,方接圆的一端为方形,一端为圆弧形,尤其是方形的一端,90°轧角处容易出现压裂的情况,此部位需进行前期处理,避免出现裂开的情况,所以异形节点板的加工难,且因而现有的支撑节点的制作方法还有待于改进。

发明内容

发明目的:为了克服以上不足,本发明的目的是提供一种十字转圆管型钢柱,不仅对结构进行了优化,同时也优化了施工工艺,将圆管柱、十字转接段和下段节点分别对应合拢,不仅提高其了加工效率,同时也提高了施工的质量。

技术方案:为了实现上述目的,本发明提供了一种十字转圆管型钢柱的制作方法,具体的制作方法如下: 1):首先对十字腹板进行自身合拢,即将第一腹板和第二腹板交叉设置;

2):将上口环板安装于十字腹板的凸部和第一凸部的上道口处,并对其进行焊接固定;

3):再在第一腹板和第二腹板的交叉处设置一组内隔板,先固定其一条边;

4):采用采用四哈夫的拼接方式对方接圆节点板进行拼接、并装焊,即将方接圆节点板呈圆弧形的一端设于上口环板的下表面,再对内隔板的另外两边进行焊接固定;

5):对其下口环板进行装焊,即将下口环板设于凸部以及第二凸部和第三凸部的交接处,并通过全熔透垫板焊对槽口处进行焊接固定;

6):再在下口环板下部的十字腹板的交叉处进行内隔板的装焊,并对其一条边进行固定焊接;

7):再对箱形柱进行装焊,即将十字腹板下部插于箱形柱的开口处,并对槽口处进行焊接固定;

8):再对步骤6)中内隔板的另外两条边进行焊接固定;

9):将圆管柱进行装焊,即将环形隔板设于十字腹板上,再将十字腹板的上部插于圆管柱的开口处,并将圆管柱内侧设置道口环板;

10):安装节点板,即将节点板安装于第一凸部的下部;

11):安装加劲板,即,将加劲板安装于凸部和第一凸部的两侧;

12):最后对下段节点和十字腹板下部的箱型柱进行装焊。

本发明中所述方接圆节点板的安装方式为:

方接圆节点板其自身对接坡口需在冷加工制作后进行开制;

方接圆节点板上、下端对接坡口需在冷加工制作前进行开制。 本发明包括一种十字转圆管型钢柱的制作方法制作的一种十字转圆管型钢柱。

本发明所述的一种十字转圆管型钢柱,包括:圆管、十字转接段和下段节点,所述圆管设于十字转接段的上道口,所述下段节点设于十字转接段的下部。

本发明所述十字转接段包括十字腹板、上口环板、方接圆节点板、下口环板和箱型柱,所述上口环板设于十字腹板上位于方接圆节点板上口处,所述方接圆节点板设于十字腹板中相邻两腹板之间,所述下口环板设于十字腹板的外侧并置于方接圆节点板下口处,所述箱型柱设于十字腹板的外侧并置于下口环板的下方。

本发明所述方接圆节点板一端呈圆弧形,另一端呈直角方形。

本发明所述十字转接段还包括一组内隔板,所述内隔板设于十字腹板中相邻两腹板之间,并置于方接圆节点板以及箱型柱的内部。

本发明所述十字腹板包括第一腹板和第二腹板,所述第一腹板和第二腹板交叉设置;

且所述第一腹板呈凸字形,其外侧设有凸部,所述;

所述第二腹板呈阶梯状,其外侧设有第一凸部、第二凸部和第三凸部,所述上口环板设于凸部和第一凸部的上道口,所述下口环板设于凸部和第二凸部的下道口。

本发明所述第一凸部、第二凸部和第三凸部的高度依次减小。

本发明所述上口环板包括环形板,所述环形板的外侧设有一组凸板,所述环形板的内侧设有开口,所述第一腹板和第二腹板分别插于对应的开口中。

本发明所述第一凸部靠近第二凸部的下方设有节点板,所述节点板与上口环板的凸板相对设置,且位于第一凸部的两侧设有加劲板。

本发明所述十字转接段位于圆管柱的安装部位设有环形隔板,所述环形隔板与圆管柱相配合。

本发明所述圆管柱包括圆管柱本体和十字内隔板,所述十字内隔板设于圆管柱本体的内部,且所述圆管柱本体的下部设有一组开口,所述十字腹板的上部插于开口中。

所述箱型柱包括箱型柱本体,所述箱型柱本体的一端设有开口,且另一端四个角处设有弧形缺口。

上述技术方案可以看出,本发明具有如下有益效果:

1、本发明所述一种十字转圆管型钢柱的制作方法,不仅对结构进行了优化,同时也优化了施工工艺,将圆管柱、十字转接段和下段节点分别对应合拢,不仅提高其了加工效率,同时也提高了施工的质量,在保证施工质量的情况下,很好的解决了当前施工中存在的技术问题,从而让其更好的满足施工的需要。

2、本发明中所述的一种十字转圆管型钢柱,其通过十字腹板和方接圆节点板的组合,让其形成转接式十字腹板段,便于对圆管柱和下段节点进行连接,很好的解决了圆管柱与方形的柱的连接难题,对支撑节点的结构进行了优化,大大的提高了整个节点连接的稳定性,同时也提高了其承载性,有效的提高了其结构的稳定性能和支撑性能, 同时也提高了其使用的安全性。

3、本发明中所述第一腹板和第二腹板采用独特的结构设计,对整个节点结构进行了优化,让其能够与上口环板、下口环板和方接圆节点板的安装,大大的提高了其安装的稳定性。

附图说明

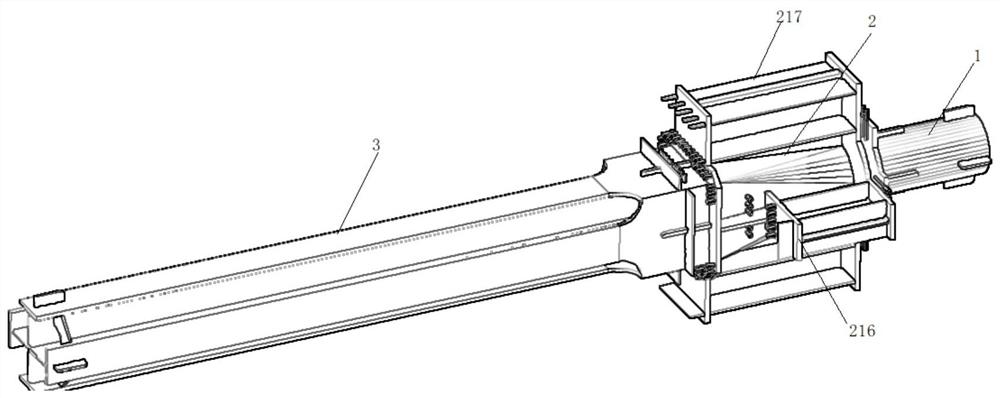

图1为本发明的结构示意图;

图2为本发明中十字转接段的结构图;

图3为本发明中十字转接段的局部示意图;

图4为本发明中圆管柱的结构图;

图5为本发明中方接圆节点板加工图;

图6为本发明中方接圆节点板直角处槽口开设示意图;

图7为本发明中方接圆节点板加工图。

具体实施方式

下面结合附图和具体实施例,进一步阐明本发明。

实施例

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上,除非另有明确的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

本实施例中所述的一种十字转圆管型钢柱的制作方法,具体的制作方法如下:1):首先对十字腹板21进行自身合拢,即将第一腹板211和第二腹板212交叉设置;

2):将上口环板22安装于十字腹板21的凸部213和第一凸部214的上道口处,并对其进行焊接固定;

3):再在第一腹板211和第二腹板212的交叉处设置一组内隔板,先固定其一条边;

4):采用采用四哈夫的拼接方式对方接圆节点板23进行拼接、并装焊,即将方接圆节点板23呈圆弧形的一端设于上口环板22的下表面,再对内隔板的另外两边进行焊接固定;

5):对其下口环板24进行装焊,即将下口环板24设于凸部213以及第二凸部215和第三凸部216的交接处,并通过全熔透垫板焊对槽口处进行焊接固定;

6):再在下口环板24下部的十字腹板21的交叉处进行内隔板的装焊,并对其一条边进行固定焊接;

7):再对箱形柱25进行装焊,即将十字腹板21下部插于箱形柱25的开口处,并对槽口处进行焊接固定;

8):再对步骤6中内隔板的另外两条边进行焊接固定;

9):将圆管柱1进行装焊,即将环形隔板11设于十字腹板21上,再将十字腹板21的上部插于圆管柱1的开口处,并将圆管柱1内侧设置道口环板;

10):安装节点板217,即将节点板217安装于第一凸部214的下部;

11):安装加劲板218,即,将加劲板218安装于凸部213和第一凸部214的两侧;

12):最后对下段节点3和十字腹板21下部的箱型柱25进行装焊。

本实施例中所述方接圆节点板23的安装方式为:

1):方接圆节点板23其自身对接坡口需在冷加工制作后进行开制;

2):方接圆节点板23上、下端对接坡口需在冷加工制作前进行开制;

3):方接圆柱具体放样时展开尺寸:

上端方接口按中径尺寸展开,下端圆接口按中径尺寸展开;

4):方接圆柱余量的设置:

上端方接口不加放余量,按理论尺寸正作下料;下端圆接口,在对接处两端各加放宽度为90mm,长度为500mm的余量(起压圆弧时的驳头作用);高度方向正作下料,如图5所示;

5):关于方接圆柱接口处的加工处理方案:

因方接圆节点板23厚达到60mm,在圆过渡到方接口的四个角加工时R角过大,因此采用下料开槽口的方法进行处理;如图6所示。 实施例2

本实施例中所述的一种十字转圆管型钢柱的制作方法制作的一种十字转圆管型钢柱。

本实施例中所述的一种十字转圆管型钢柱包括,圆管1、十字转接段2和下段节点3,所述圆管1设于十字转接段2的上道口,所述下段节点3设于十字转接段2的下部。

本实施例中所述十字转接段2包括十字腹板21、上口环板22、方接圆节点板23、下口环板24和箱型柱25,所述上口环板22设于十字腹板21上位于方接圆节点板23上口处,所述方接圆节点板23设于十字腹板21中相邻两腹板之间,所述下口环板24设于十字腹板21的外侧并置于方接圆节点板23下口处,所述箱型柱25设于十字腹板21的外侧并置于下口环板24的下方。

本实施例中所述方接圆节点板23一端呈圆弧形,另一端呈直角方形。

本实施例中所述十字转接段2还包括一组内隔板,所述内隔板设于十字腹板21中相邻两腹板之间,并置于方接圆节点板23以及箱型柱25的内部。

本实施例中所述十字腹板21包括第一腹板211和第二腹板212,所述第一腹板211和第二腹板212交叉设置;

且所述第一腹板211呈凸字形,其外侧设有凸部213,所述;

所述第二腹板212呈阶梯状,其外侧设有第一凸部214、第二凸部215和第三凸部216,所述上口环板22设于凸部213和第一凸部214的上道口,所述下口环板24设于凸部213和第二凸部215的下道口。

本实施例中所述第一凸部214、第二凸部215和第三凸部216的高度依次减小。

本实施例中所述上口环板22包括环形板,所述环形板的外侧设有一组凸板,所述环形板的内侧设有开口,所述第一腹板211和第二腹板212分别插于对应的开口中。

本实施例中所述第一凸部214靠近第二凸部215的下方设有节点板217,所述节点板217与上口环板22的凸板相对设置,且位于第一凸部214的两侧设有加劲板218。

本实施例中所述十字转接段2位于圆管柱1的安装部位设有环形隔板11,所述环形隔板11与圆管柱1相配合。

本实施例中所述圆管柱1包括圆管柱本体和十字内隔板,所述十字内隔板设于圆管柱本体的内部,且所述圆管柱本体的下部设有一组开口,所述十字腹板21的上部插于开口中。

所述箱型柱25包括箱型柱本体,所述箱型柱本体的一端设有开口,且另一端四个角处设有弧形缺口。

本实施例中下段节点3包括十字内撑柱、一组第二隔板和一组外壁板,所述第二隔板设于十字内撑柱的上下两端,所述外壁板设于十字内撑柱的外侧。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

- 一种十字转圆管型钢柱及其工作方法

- 一种十字转圆管型钢柱