电化学加工装置及其方法

文献发布时间:2023-06-19 11:02:01

技术领域

本发明属于电化学沉积和电化学蚀刻的技术领域,特别是涉及一种电化学加工装置及其方法。

背景技术

现有电化学沉积、微电铸或电解过程中,过程相对复杂且成本高,普遍存在缺乏灵活性和精度不足的问题。

例如在电铸过程中,通常需要定制阳极,电铸不同的模型则需要定制不同的阳极,这对于少量模型的制作成本高且费时。采用传统选择性电沉积的方式,即利用一个或多个喷嘴喷射电解液(或离子液体,或离子溶液)并通电进行电沉积的方式进行金属成型,打印机的结构比较复杂,由于是采用一个可移动的喷嘴或多个阵列电极进行打印,数量受到限制使得工件精度受到限制,不仅打印速度慢,而且成型精度不高。

电解加工中比较典型的如掩膜电解过程中需要对阳极进行涂胶、曝光、显影等多步工序,费时费力,且成本高。同样,对于不同的加工图案需要定制不同的阳极掩膜图案。即使采用电解转印工艺,也依然需要制作针对性的图案掩膜(工具阴极),灵活性较差。如果采用现有可编程的电极阵列进行电解加工,要么存在加工精度无法保证的问题,要么存在传导电流的能力受限影响成型速度的问题,而且对电流通断控制的灵敏度有待提升。

发明内容

本发明所要解决的技术问题是提供一种电化学加工装置及其方法,实现灵活、精确的选择性电沉积增材制造或选择性电解蚀刻,能够全面提升电化学沉积增材或电解蚀刻的精度、效率和控制的灵敏度。

本发明解决其技术问题所采用的技术方案是提供一种电化学加工装置,包括模具板、光伏板、离子液、导线和光源,所述模具板与光伏板对应设置,所述离子液可流动地填充于模具板与光伏板之间,所述光伏板包括P型半导体层和N型半导体层,当所述P型半导体层与离子液之间形成电连接时所述N型半导体层通过导线与模具板形成电连接,当所述N型半导体层与离子液之间形成电连接时所述P型半导体层通过导线与模具板形成电连接,所述光设置于光伏板相对模具板的另一侧并通过光束选择性光照光伏板在模具板与光伏板之间形成定域电场。

所述导线串联有电源,当所述P型半导体层与离子液之间形成电连接时,所述N型半导体层与电源的正极电连接,所述电源的负极与模具板形成电连接;当所述N型半导体层与离子液之间形成电连接时,所述P型半导体层与电源的负极电连接,所述电源的正极与模具板形成电连接。

当所述P型半导体层与离子液之间形成电连接时,所述P型半导体层为P型半导体单元形成的阵列结构;当所述N型半导体层与离子液之间形成电连接时,所述N型半导体层为N型半导体单元形成的阵列结构。

所述模具板与光伏板可相对移动。

所述P型半导体层与N型半导体层之间设有本征区层,或者PN结采用异质结。

所述光伏板相对模具板的另一侧设有与P型半导体层或N型半导体层电连接的透明导电层,所述导线与透明导电层电连接。

所述光伏板相对模具板的另一侧设有与P型半导体层或N型半导体层电连接的网格电极,所述网格电极与所述导线电连接。

所述网格电极相对模具板的另一侧设有微透镜阵列,所述微透镜阵列的聚光透镜单元与网格电极之间的间隔光照区域相对应。

所述光伏板相对模具板的另一侧设有防反射层。

所述光源采用数字投影光源、LED阵列光源或者LCD光源照射光伏板,或者采用激光光源发出的光束经光具组系统变换后扫描照射光伏板。

本发明解决其技术问题所采用的技术方案是提供一种电化学加工装置,包括模具板,还包括光伏板、离子液、导线和光源,所述模具板与光伏板对应设置,所述离子液可流动地填充于模具板与光伏板之间,所述光伏板为PNP型光电三极管阵列结构或者NPN型光电三极管阵列结构,所述光伏板通过导线与电源的一极电连接,所述电源的另一极与模具板形成电连接,所述光源设置于光伏板相对模具板的另一侧并通过光束选择性光照光伏板在模具板与光伏板之间形成定域电场。

所述PNP型光电三极管阵列结构包括P型半导体层、N型半导体层和设置于N型半导体层的P型半导体阵列,当所述P型半导体层与离子液之间形成电连接时,所述P型半导体阵列通过导线与电源的正极电连接,所述电源的负极与模具板电连接;当所述P型半导体阵列与离子液之间形成电连接时,所述P型半导体层通过导线与电源的负极电连接,所述电源的正极与模具板电连接。

所述NPN型光电三极管阵列结构包括P型半导体层、N型半导体层和设置于P型半导体层的N型半导体阵列,当所述N型半导体层与离子液之间形成电连接时,所述N型半导体阵列通过导线与电源的负极电连接,所述电源的正极与模具板电连接;当所述N型半导体阵列与离子液之间形成电连接时,所述N型半导体层通过导线与电源的正极电连接,所述电源的负极与模具板电连。

本发明解决其技术问题所采用的技术方案是提供一

种电化学加工方法,使用了上述的电化学加工装置,包括以下步骤:

(1)调整模具板和光伏板之间的距离为预设间距;

(2)根据预沉积模型的结构或者预蚀刻模型的结构控制光源发出的光束进行选择性照射,在光伏板上照射形成预设的电极图案,所述光伏板与模具板之间对应电极图案形成定域电场;

(3)当所述P型半导体层与离子液之间形成电连接时,所述模具板对应定域电场的位置发生电沉积形成沉积模型;当所述N型半导体层与离子液之间形成电连接时,所述模具板对应定域电场的位置发生电解形成蚀刻凹槽。

在进行电沉积加工时,根据预沉积模型的结构将预沉积模型分为若干层,重复步骤(1)-(3)依次对预沉积模型的各层分别进行沉积成型得到沉积模型。

在进行电沉积或者电蚀刻过程中,通过检测沉积模型表面凹凸分布信息或者蚀刻凹槽深度的分布信息,控制相应各点的电流大小,使得沉积模型的表面趋向保持平整或者使得蚀刻凹槽的深度分布符合期望分布。

在步骤(2)中通过调整光束的照射光强分布实现对各点电流大小的控制。

有益效果

第一,本发明利用光伏板作为电沉积的阴极或者电解的阳极,通过选择性光照,由于光伏效应能够使得光照区域形成光电源,同时使得光照区域的PN结导通形成形状可控的电极图案,能够在光伏板与模具板之间形成定域电场,从而能够实现灵活、精确的选择性电沉积增材制造或选择性电解蚀刻,无需针对不同的加工需求制作不同的模板,有利于缩短加工周期和降低加工成本。

第二,本发明基于光伏效应进行电沉积或者电解加工,能够摆脱传统电沉积或者电解对电源的依赖,有利于简化装置结构,降低装置成本。

第三,本发明通过对光束的控制能够对电沉积或者电解过程中的电流通断实现灵活控制且响应速度高,能够实现更加高频或者更高动态的电流控制,能够全面提升电化学沉积增材或电解蚀刻的精度、效率和控制的灵敏度,且有利于拓展适用范围。

附图说明

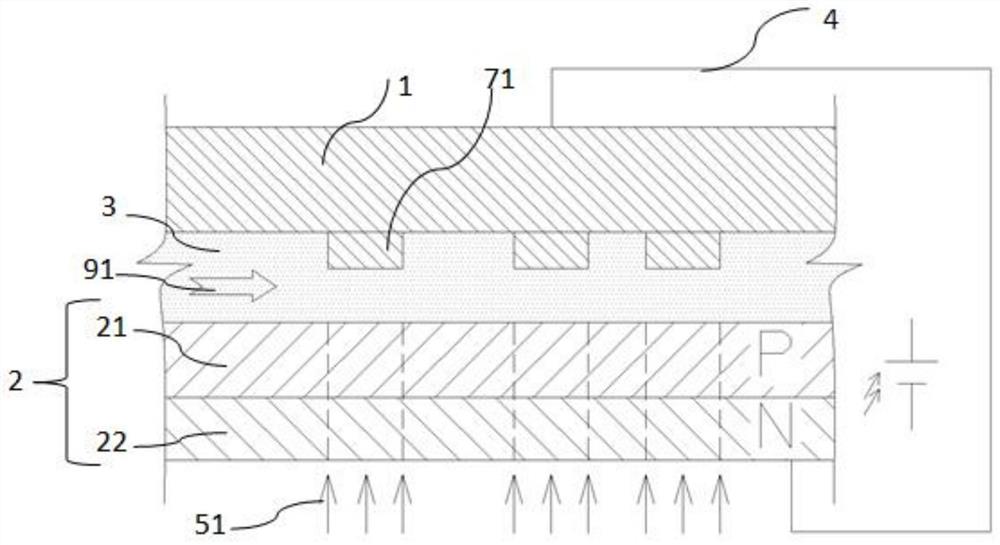

图1为实施例1的电沉积加工装置的结构示意图。

图2为实施例1的电沉积加工装置的工作状态示意图。

图3为实施例2的电沉积加工装置的结构示意图。

图4为实施例3的电沉积加工装置的结构示意图。

图5为实施例4的电沉积加工装置的结构示意图。

图6为实施例5的电沉积加工装置的结构示意图。

图7为实施例6的电沉积加工装置的结构示意图。

图8为实施例7的电沉积加工装置的结构示意图。

图9为电沉积加工装置的立体结构示意图。

图10a为实施例8的电沉积加工装置的结构示意图。

图10b为实施例8的电沉积加工装置的结构示意图。

图11为实施例9的电沉积加工装置的结构示意图。

图12为实施例9中的光伏板的立体结构示意图。

图13为实施例10的电解蚀刻加工装置的结构示意图。

图14a为实施例11的电解蚀刻加工装置的结构示意图。

图14b为实施例11的电解蚀刻加工装置的结构示意图。

图15为实施例12的电解蚀刻加工装置的结构示意图。

图16为实施例12中的光伏板的立体结构示意图。

具体实施方式

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

实施例1

如图1所示的一种电沉积加工装置,模具板1与光伏板2对应设置,模具板1与光伏板2之间设有离子液3,光伏板2包括P型半导体层21和N型半导体层22,其中P型半导体层21与离子液3电连接,N型半导体层22通过导线4与模具板1电连接。如图中光伏板2右侧的符号所示意,光伏板2类似一个高度集成的光电二极管阵列板。需说明,本发明中的导线4可能是线束或铜排,也可以是电路板,透明导电层,或其他能实现电连接的方式均可。

如图2所示,当光束51选择性照射光伏板2时,如图所示在N型半导体层22侧照射光伏板2,由于光伏效应使得光束照射的区域的PN结导通,形成电极图案,同时光伏效应也使得光束51照射的区域形成光伏电池,如PN结右侧的符号所示意,光伏板2的光照区域形成光电源。光束51照射的区域形成光电源在光伏板2与模具板1之间形成定域电场,使得离子液3向模具板1上进行定域电沉积,形成凸起的沉积模型71。电沉积过程中,离子液可以沿箭头91快速流动,不断补充新的离子液,加快电沉积过程。为了提升光伏板2与模具板1之间定域电场的精度,光伏板2与模具板1之间的间距最好控制在合适的范围,例如0.01毫米到0.1毫米之间。

利用选择性光照实现光伏板2的选择性导电形成定域电场,可实现更加灵活和精确的选择性电沉积增材制造,不必针对不同的加工需求制作不同的模板,有利于缩短加工周期,降低加工成本。另外,由于没有额外的电源驱动电化学过程,只需要光照即可以同时发电和形成定域电场,装置和加工方法都可简化,应用方便。另外,由于采用光伏效应进行发电或控制电流的通断,具有非常高的响应速度,例如响应时间可到微秒级,甚至百纳秒级,可以利用光束51的照射与停止照射的高频切换,以及照射强度的快速变化来动态高频调节电流的大小,也可以形成方波电流或正弦波电流等,利于提升不同电沉积的特性,扩展适应范围。

实施例2

如图3所示,为了降低电流在半导体层内传导带来的损耗,可以在实施例1中的N型半导体层22侧设置透明导电层26,透明导电层26既能够透光(电磁波),也能够导电。透明导电层26一侧与N型半导体层22电连接,另一侧与模具板板1电连接。光束51透过透明导电层26照射PN结,形成具有相应电极图案的光电源和定域电场,实现定域电沉积。透明导电层26可以采用氧化铟锡材料,、掺铝的氧化锌或其他透明且可导电的材料。采用透明导电层26可以有效降低电流在半导体层内横向传导带来的损耗,并且可以确保光束51有效照射到PN结上。

另外,某些实施方式中,如实现更大厚度沉积模型71,还可以让模具板1与光伏板2之间相对移动,例如模具板1沿移动箭头92移动,便于更高、更复杂沉积模型71的成型,也利于在电沉积过程中动态控制沉积模型71与光伏板2之间的间隙,以提升电沉积速度和精度。

实施例3

如图4所示,为了降低电流传导损耗,还可以在实施例1中的N型半导体层22侧设置网格电极23,网格电极23之间导通连接,并通过导线4与模具板1电连接。当然,还可以如图4所示,在导线4上串联电源6,电源6的正极与网格电极23电连接,负极与模具板1电连接,通过串联电源6可以提升电沉积的电压和电流,提升电沉积速度。当然,前述的各实施例中也都可以类似的与光伏板2串联电源6,电源6可以为直流电源或脉冲电源。网格电极23的间隔光照区域还可以设置防反射层24,降低光束51的反射率,以提高光束51照射到PN结上的吸收率。

图3中采用透明导电层26有利于在降低电流传输损耗的情况下简化结构,并利于保证光束51选择性形成图案电极的精度和定域电场的精度,图4中的网格电极23可以采用高导电材料,如铜,更利于提升导电性能。

实施例4

图5示意了在实施例3的基础上还可以设置微透镜阵列25,微透镜阵列25的聚光透镜单元与网格电极23之间的间隔光照区域相对应,光束51经微透镜阵列25的变换,聚集到网格电极23之间的间隔光照区域,提升对光束51的利用率。同样的,模具板1也可能沿移动箭头92移动,利于实现更加复杂的沉积模型71的成型。

实施例5

图6中示意了在N型半导体层22相对模具板1的另一侧面设有透明导电层26,且透明导电层26相对模具板1的另一侧面设有防反射层24。还可以在模具板1表面设置导电的易脱离层11,电沉积完成后方便沉积模型71与模具板1分离取件,例如适用于微机电系统(MEMS)中的微小零件制作等。

实施例6

图7示意了光伏板2的另一种实施例,即采用PIN光电二极管的结构,在PN结的本征区27具有更大的宽度,可以实现更高的光伏变换灵敏度。图中还示意采用激光光源5发出的光束51经过光具组系统52的变换,在光伏板2上进行扫描照射。采用激光光源5有利于提升光束51的能量和减小光斑,提高电极图案的精度。

实施例7

图8示意了还可以形成曲面的光伏板2和模具板1,例如图中示意具有弧形曲面的光伏板2保持间隙的套在具有相应弧形曲面的模具板1上,通过选择性光束51的照射,在模具板1的曲面表面上形成沉积模型71,当然此实施例也可以应用于电蚀刻,可以扩展应用范围,具有更广的适应性。光伏板2和模具板1也可以制成其他曲率的曲面形状。

图9示意了一种基于光伏效应的电沉积加工装置的立体结构示意图,光伏板2的N型半导体层与模具板1电连接,光伏板2与模具板1之间设置离子液3,离子液3可沿箭头91快速流动以不断补充新的离子液。采用数字投影光源(如DLP光源)、或LCD光源或LED光源等,选择性照射光伏板2,使得光伏板2被照射的区域形成光电源通电,在光伏板2与模具板1之间形成定域电场进行定域电沉积。如图中示意的类似“╬”形状的光照图案,在模具板1上电沉积形成同样形状的沉积模型71。某些实施方式中,模具板1还可以沿移动箭头92方向移动,可以实现更高尺寸、更复杂的沉积模型71成型。导线4也可以串联电源6,提升系统的电流或电压,提升电沉积速度。光源5采用面光源可以在光伏板2上根据设定图案进行整面光束的照射,可在光伏板2上快速形成设定的电极图案和定域电场,相比采用激光扫描的方式照射光伏板2,可以让电极图案或定域电场形成的更快且保持的更加稳定,利于提升电沉积速度和精度。

实施例8

图10a示意了光伏板2还可以采用光电晶体管阵列结构,例如PNP型半导体结构。该实施例中,光伏板2包括与离子液3电连接的P型半导体层21、N型半导体层22和设置在N型半导体层22内或表面的P型半导体阵列21a。P型半导体阵列21a的各半导体单元通过导线4与电源6的正极电连接,电源6的负极与模具板1电连接。如光伏板2右侧的符号所示意,光伏板2相当于一个PNP型光电晶体管阵列板。P型半导体层21也可以设置为微小的P型半导体单元阵列排列结构。

图10b还示意光伏板2采用NPN型半导体结构。光伏板2包括N型半导体层22、P型半导体层21和设置在P型半导体层21内或表面的n型半导体阵列22a,n型半导体阵列22a与离子液3电连接,N型半导体层22与电源6的正极电连接,例如图中还示意包括透明导电层26,N型半导体层22通过透明导电层26和导线4与电源6的正极电连接。P型半导体层21与离子液3之间可以设置绝缘层(图中未示出)。图中的n型半导体阵列22a也可以为类似P型半导体层21为整体一层的结构。

当光束51选择性照射光伏板2,由于光伏效应,例如由P型半导体层21和N型半导体层22形成的PN结可以形成的光电流会被光电晶体管放大,相比前述的光伏板,在相同光照的情况下,可以实现更大的电流,有利于提升光照对电流控制的灵敏度和电沉积速度,更利于通过光照强度来控制电沉积过程电流的大小,控制电沉积速度。

实施例9

图11示意了P型半导体层21为离散的P型半导体单元21x阵列排列的实施例,微小的P型半导体单元21x之间可以绝缘,或可以由N型半导体填充。图12示意了将与离子液3电连接的P型半导体层21设置为区隔的离散阵列排列的立体示意图,图12中以P型半导体层为例说明,为显示方便,图12中去除了模具板1、电源5和离子液3等,以更好的显示光伏板2。如此,当光束51照射到每个微小P型半导体单元21x对应的PN结光伏发电时,电流仅在相应的微小P型半导体单元21x向离子液3传送,不会向相邻的P型半导体单元21x传送,更加利于离子液3中电场的定域性,提高电解或电沉积的精度,提升电沉积成型沉积模型71的精度。每个微小的P型半导体单元21x可以看作是一个微小的电极,这些电极可以是长方形排列,也可以是六边形的错位排列等。在光伏板2靠近离子液3表面的微小P型半导体单元21x之间的区域还可以设置绝缘层,以降低外加电源6时由半导体层引起的漏电流。

基于实施例1-9,可以通过如下的步骤实现电沉积加工:

步骤一,调整模具板1与光伏板2之间到预设间距;

步骤二,根据预沉积模型的结构控制光束51选择性照射光伏板2,在光伏板2上形成预设的电极图案,在电极板2与模具板1之间形成定域电场;

步骤三,电极图案形成的定域电场驱动离子液3中的带电粒子向模具板1方向移动并电沉积,形成沉积模型71。

当沉积模型为多层结构时,根据预沉积模型的结构将预沉积模型分为若干层,重复上述步骤一至三,依次对预沉积模型的各层分别进行定域沉积成型,直至在模具板1上成型多层的沉积模型71。

电沉积时沉积模型71堆叠多层之后模型厚度容易不均匀,可以在电沉积过程中检测沉积模型71表面(即层表面)的凹凸分布信息或平面度,在步骤二中,还可以根据沉积模型71层表面的凹凸信息调整相应位置处电沉积电流的大小,让沉积模型71的层表面调整平整,提升沉积模型71的成型精度。各位置处电沉积电流的大小可以通过光束51在相应位置的照射光强调整来实现,例如对应沉积模型71层表明的凹处增加光强,或者对应凸处减小光强,从而在第三步骤的电沉积过程中让沉积模型71表面凹处增加电沉积电流和沉积速度,让凸处减小电沉积电流和沉积速度,让沉积模型71的表面自动调整平整,提升沉积模型71的成型精度。

沉积模型71层表面的的凹凸分布信息或平整度(平面度)检测可以采用多种方法,例如可以采用光束51逐点照射光伏板2要检测的区域,并检测各处电流值,然后对各处电流值进行分析得到沉积模型71表面的凹凸分布图。当然也可以是其他实现表面凹凸信息检测的方法。

实施例10

如图13所示示意了一种电解蚀刻加工装置,与电沉积加工装置相比,将光伏板2的P型半导体层21和N型半导体层22的位置对调,即将光伏板2的N型半导体层22与离子液3电连接,P型半导体层21通过导线4与模具板1形成电连接。通过选择性光束照射,在光伏板2上形成相应图案的电极,在光伏板2与模具板1之间的离子液3内建立反向的定域电场,可以在模具板1上进行选择性的电解蚀刻,形成蚀刻凹槽8。当然,也可以串联电源6,让电源6的正极与模具板1电连接,电源6的负极与电极板2的P型半导体层21电连接,在电路中也可以设置开关或电流检测器件。

为了提升电化学过程的电场定域性,模具板1与光伏板2之间的间隙尽量小,例如小于0.1mm,但也不可过小,否则会使得离子液3的流动受阻,影响离子液3的更换,进而而影响电解或电沉积的速度或精度,具体间隙需根据具体的蚀刻凹槽8或沉积模型71的结构尺寸或离子液3的特性等调整。

实施例11

图14a示意了电解蚀刻加工装置的光伏板2还可以采用光电晶体管阵列结构,例如NPN型半导体结构。图中,光伏板2包括与离子液3电连接的N型半导体层22、P型半导体层21和设置在P型半导体层21内或表面的N型半导体阵列22a。N型半导体阵列22a的各半导体单元分别与电源6的负极电连接,电源6的正极与模具板1电连接。如光伏板2右侧的符号所示意,光伏板2相当于一个NPN型光电晶体管阵列板。N型半导体层22也可以设置为微小的N型半导体单元阵列排列结构。

图14b示意光伏板2采用PNP型半导体结构。光伏板2包括P型半导体层21、N型半导体层22和设置在N型半导体层22内或表面的P型半导体阵列21a。P型半导体阵列21a与离子液3电连接,P型半导体层21与电源6的负极电连接,例如图中示意还可以通过透明导电层26和导线4与电源6的负极电连接。还可以在N型半导体层22于离子液3之间设置绝缘层(图中未示出)。图中的p型半导体阵列21a也可以为类似N型半导体层22为整体一层的结构。

当光束51选择性照射光伏板2时,由于光伏效应,例如由P型半导体层21和N型半导体层22形成的PN结可以形成的光电流会被光电晶体管放大,相比实施例10中的光伏板2,在相同光照的情况下,可以实现更大的电流,利于提升光照对电流控制的灵敏度和电沉积速度,能够更利于通过光照强度来控制电沉积过程电流的大小,控制电沉积速度。

实施例12

图15示意了N型半导体层22为离散的N型半导体单元22x阵列排列的实施例,微小的N型半导体单元22x之间可以绝缘,或可以由P型半导体填充。如此,当光束51照射到每个微小N型半导体单元22x对应的PN结光伏发电时,电流仅在相应的微小N型半导体单元22x向离子液3传送,不会向相邻的N型半导体单元22x传送,有利于提升电流传送和定域电场的精度,提升电沉积成型沉积模型71的精度。

图16为N型半导体层22为离散阵列排列的立体示意图,微小N型半导体单元22x示意为六边形的错位阵列排列,这些微小的半导体单元可以为微纳米尺度,能够极大地提升电解或电沉积的精度。

基于实施例10-12,可以通过如下的步骤实现电解蚀刻(电蚀刻)加工:

步骤一,调整模具板1与光伏板2之间到预设间距;

步骤二,根据预蚀刻模型的结构控制光束51选择性照射光伏板2,在光伏板2上形成预设的电极图案,在电极板2与模具板1之间形成定域电场;

步骤三,电极图案形成的定域电场驱动离子液3对模型板1表面进行定域电解蚀刻,形成蚀刻凹槽8。

还可以检测蚀刻凹槽8的深度或轮廓信息,或与期望值的偏差情况,并在步骤二中,在电解蚀刻过程中调整相应位置电解蚀刻电流的大小,使得各处凹槽结构的深度或轮廓符合设定要求。类似前述的方法,各点电流的大小可以通过相应位置的照射光强调整来实现,凹槽8的深度或轮廓信息也可以采用类似的前述的沉积模型71层表面的的凹凸分布信息检测方法进行检测。

需说明本发明中,P型半导体层21与离子液3之间形成电连接是指P型半导体层21与离子液3之间在没有通过N型半导体层22和导线4的情况下实现与离子液3电连接,例如可以是P型半导体层21与离子液3接触电连接,如图1到图9,图10a,图11所示,当然还可以在P型半导体层21表面设置导电的保护层(图中未示出),图10b示意P型半导体层通过n型半导体阵列22a与离子液3之间形成电连接;N型半导体层22与离子液3之间形成电连接是指没有通过P型半导体层21和导线4的情况下实现与离子液3电连接,例如可以是N型半导体层22与离子液3接触电连接,如图13,图14a,图15所示,当然还可以在P型半导体层21表面设置导电的保护层(图中未示出),图14b示意N型半导体层通过p型半导体阵列21a与离子液3之间形成电连接。

各实施例中的P型半导体层21和N型半导体层22可以采用但不限于单晶硅、多晶硅、非晶硅、CdTe、CIGS、GaAs、染料敏化、有机薄膜或化合物等,或者采用MS结或异质结,包括同型异质结(如P-P型异质结,或N-N型异质结)或反型异质结(如P-N型异质结),在本发明中都可理解为采用不同的方式形成PN结。还可以形成级联的PN结,例如可以在异质结结构中让宽禁带PN结(如GalnP)位于窄禁带PN结(如GaAs)之上,形成级联PN结。多个光伏PN结堆叠形成的级联光伏板利于提升光电转换效率,在相同光照的情况下可以提升电沉积的电流和电沉积速度。当然也可以采用其他能实现光伏效应的半导体结作为PN结。另外为了提升光伏板2的响应速度和光伏效应的性能,最好使得光伏板2和光束51的频谱相匹配。离子液3可以采用电镀或电铸或电解技术中金属盐溶液或电解液,如铜、镍、铁等金属,或合金等,或其他金属材料的金属盐溶液或电解液,例如硫酸铜溶液、硫酸盐镍溶液(瓦特溶液)、氯化物铁溶液、氟硼酸盐溶液、硝酸钠溶液、氯化钠溶液或氨基磺酸盐溶液等。

本发明叙述中所采用“上”、“下”、“左”、“右”等方位性词语,是基于具体附图的方便性描述,不是对本发明的限制。实际应用中,由于结构整体在空间的变换,实际的方位可能与附图的不同,但这些变换都属于本发明所要求的保护范围。

- 一种基于光致导电电极板的电化学加工装置及其电化学加工方法

- 电化学加工工艺及电化学加工装置