实时监测刀具运行状态与寿命预测的系统及方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及数控机床刀具寿命预测技术领域,特别是涉及一种基于边缘计算和云计算协同工作的监测刀具运行状态与寿命预测的系统及方法。

背景技术

在工业领域,准确预测刀具状态是机械加工领域一直在致力解决的问题,若不能够准确的预测刀具的状态,往往会影响企业加工产品的次品率,浪费大量资源,影响着企业进购刀具的考量。影响刀具寿命的因素非常多,无法单单从一个方面就判断出刀具剩余寿命。目前大部分企业都采用计时或计数的方法来预测刀具寿命,这样往往不能够准确预测出每把刀的真实状态,导致刀具提早报销与加工出大量精度不佳的次品。

在云计算领域,云端用户可以凭借较低的成本获得较高的服务质量,但是云计算往往存在着在一台设备处理大量数据,导致服务效果不佳,并且大量的数据都发往云端,就会造成数据延迟,实时性欠佳,在工业领域往往要求需要有较好的实时性。

发明内容

本发明的目的在于提供一种实时监测刀具运行状态与寿命预测方法及系统,解决工业领域刀具寿命预测准确率低,造成的刀具和材料的浪费,以及云端数据实时性不佳,无法用于工业领域的问题。

为了达到上述目的,本发明提供的实时监测刀具运行状态与寿命预测的系统,该系统包括有传感器信号采集模块、边缘网关、云端服务平台及运维看板;传感器信号采集模块安装在设备上并实时采集设备的运行数据及设备上刀具工作所产生的多种数据信号,传感器信号采集模块实时将采集到的数据上传到边缘网关,边缘网关中设有数据采集处理模块和刀具寿命预测模块,数据采集处理模块对采集到的数据进行批处理得到标准化数据,刀具寿命预测模块通过标准化数据进行刀具寿命的实时预测,边缘网关还将实时采集的运行数据与预测数据上传云端服务平台,云端服务平台经过数据筛选与聚合编写成数据分析API,用于运维看板的实时数据分析显示。

为了达到上述目的,本发明提供的实时监测刀具运行状态与寿命预测的方法,该方法采用上述的基于边云协同的实时监测刀具运行状态与寿命预测的系统进行实时监测和预测,包括以下步骤:

S1:传感器信号采集模块实时采集设备刀具的多种信号与工作数据,包括设备的运行数据与刀具工作所产生的多种数据信号,实时将采集到的数据上传到边缘网关;

S2:边缘网关将传感器信号采集模块采集到的数据送入数据采集处理模块进行批处理得到标准化数据;

S3:边缘网关将标准化数据导入刀具寿命预测模块中,进行刀具寿命的实时预测,实时采集的运行数据与预测数据上传云端数据库;

S4:云端将边缘端发送的数据显示在设备的物模型属性并存于云端数据库中,云端数据库经过数据筛选与聚合编写成数据分析API,用于运维看板的实时数据分析显示;

S5:通过实时监测运维看板,实时监测各刀具的运行状态以及刀具预测寿命的结果,根据显示结果对刀具进行检修与更新。

上述方案中,步骤S1中的设备是CNC设备,在CNC设备主轴上外接传感器信号采集模块,实时采集主轴的电压、电流、扭矩、切削力、温度和功率信号,将传感器信号采集模块采集的实时数据上发至边缘网关。

上述方案中,步骤S2是利用边缘网关采集的大量信号数据导入数据采集处理模块,控制信号的采样率,并将采样数据进行均值、方差的处理,得到的标准化数据用于训练刀具预测的深度神经网络,并将训练好的寿命预测模型整合到刀具寿命预测模块;所述数据采集处理模块和刀具寿命预测模块由云端服务平台控制启停。

上述方案中,所述刀具寿命的实时预测是对一段时间的数据进行分析,得到未来一段时间刀具的寿命情况与设定的刀具使用寿命的阈值进行比较,从而达到对刀具的寿命进行预测。

上述方案中,步骤S2中具体包含以下步骤:

S2.1:将经过预处理的多种信号数据引入EFMSAE得到刀具寿命预测特征和SPE趋势曲线;

S2.2:预测和估计CNN模型的特征向量和趋势曲线,利用CNN对多特征融合的时间序列趋势进行预测,分析各部分的异常程度。

上述方案中,所述的EFMSAE,具体包含:

利用多个SAE提取未标记数据的多特征序列表示,其中,SAE是由多层AE(自动编码器)组成的分层深层神经网络结构,SAE中的稀疏限制机制作用于隐藏层,以控制“活跃”神经元的数量。 以sigmoid函数作为网络的激活函数,其范围为(0 ,1),表示如下:

上式中,

第i个隐藏层的输入是X,

进一步地,利用偏差值将多个SAE融合在一起,得到平方预测误差(SPE)值和SPE趋势曲线,在常规数据批处理的基础上,根据常规数据批估计阈值线(

其中,用k表示感器编号,残差矩阵R可以用X和A表示,并表示为:X=A+R,

其中,α表示卡方分布变量的置信度,一般为0.05;h表示数据集中SPE的平均值;v表示数据集中的SPE的方差值;

进一步地,结合多通道传感器的SPE值得到系统的趋势曲线;

进一步地,比较

进一步地,采用CNN模型对输入向量经历卷积层、池化层、全连接层得到输出CNN模型的特征向量和趋势曲线进行了预测和估计,对多特征融合的时间序列趋势进行预测,分析各部分的异常程度。

本发明的有益效果在于:传感器信号采集模块实时在局域网内与边缘网关进行数据传输,使数据传输相比云端更快更稳定,并在边缘网关中部署数据采集处理及刀具寿命预测两个模块,相比云端更快的进行数据分析,减少数据在云端与设备间的传输时间,并在云端通过接收的工作数据与数据分析结果实时显示在运维网页看板,使检测与维护更加方便,减少人工监测的需求。本发明通过基于深度神经网络的训练与预测刀具寿命,相比于传统的仅凭刀具加工时间或次数来预测刀具寿命,大大增加了刀具寿命的准确性与时效性,较大程度上提升刀具的利用率,避免刀具利用不足的浪费以及因无及时更换刀具造成的大量加工次品的浪费。

附图说明:

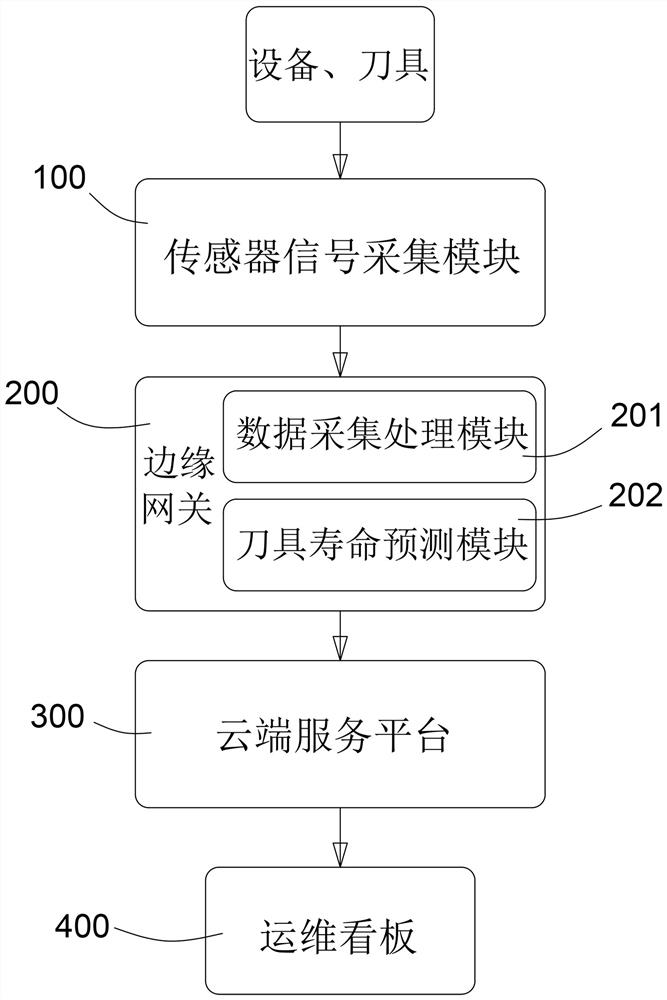

附图1为本发明的系统框架示意图;

附图2为本发明提供的一种基于边云协同的实时数据采集处理与刀具寿命预测方法的流程示意图。

具体实施方式:

以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

参阅图1所示,是本发明的系统框架示意图,本发明有关一种基于边云协同的实时监测刀具运行状态与寿命预测的系统,该系统包括有传感器信号采集模块100、边缘网关200、云端服务平台300及运维看板400;传感器信号采集模块100安装在设备上并实时采集设备的运行数据及设备上刀具工作所产生的多种数据信号,传感器信号采集模块实时将采集到的数据上传到边缘网关,边缘网关中设有数据采集处理模块201和刀具寿命预测模块202,数据采集处理模块对采集到的数据进行批处理得到标准化数据,刀具寿命预测模块通过标准化数据进行刀具寿命的实时预测,边缘网关还将实时采集的运行数据与预测数据上传云端服务平台300,云端服务平台经过数据筛选与聚合编写成数据分析API,用于运维看板400的实时数据分析显示。

参阅图2所示,本发明还提供一种基于边云协同的实时监测刀具运行状态与寿命预测的方法,采用上述的系统运行,包括以下步骤:

S1:传感器信号采集模块实时采集设备刀具的多种信号与工作数据,包括设备的运行数据与刀具工作所产生的多种数据信号,实时将采集到的数据上传到边缘网关;

S2:边缘网关将传感器信号采集模块采集到的数据送入数据采集处理模块进行批处理得到标准化数据;

S3:边缘网关将标准化数据导入刀具寿命预测模块中,进行刀具寿命的实时预测,实时采集的运行数据与预测数据上传云端数据库;

S4:云端将边缘端发送的数据显示在设备的物模型属性并存于云端数据库中,云端数据库经过数据筛选与聚合编写成数据分析API,用于运维看板的实时数据分析显示;

S5:通过实时监测运维看板,实时监测各刀具的运行状态以及刀具预测寿命的结果,根据显示结果对刀具进行检修与更新。

其中,步骤S1中的设备是CNC设备,在CNC设备主轴上外接传感器信号采集模块,实时采集主轴的电压、电流、扭矩、切削力、温度和功率信号,将传感器信号采集模块采集的实时数据上发至边缘网关。步骤S2是利用边缘网关采集的大量信号数据导入数据采集处理模块,控制信号的采样率,并将采样数据进行均值、方差的处理,得到的标准化数据用于训练刀具预测的深度神经网络,并将训练好的寿命预测模型整合到刀具寿命预测模块;所述数据采集处理模块和刀具寿命预测模块由云端服务平台控制启停。所述刀具寿命的实时预测是对一段时间的数据进行分析,得到未来一段时间刀具的寿命情况与设定的刀具使用寿命的阈值进行比较,从而达到对刀具的寿命进行预测。

在步骤S2中具体包含以下步骤:

S2.1:将经过预处理的多种信号数据引入EFMSAE得到刀具寿命预测特征和SPE趋势曲线;

S2.2:预测和估计CNN模型的特征向量和趋势曲线,利用CNN对多特征融合的时间序列趋势进行预测,分析各部分的异常程度。

上述方案中,所述的EFMSAE,具体包含:

利用多个SAE提取未标记数据的多特征序列表示,其中,SAE是由多层AE(自动编码器)组成的分层深层神经网络结构,SAE中的稀疏限制机制作用于隐藏层,以控制“活跃”神经元的数量。 以sigmoid函数作为网络的激活函数,其范围为(0 ,1),表示如下:

上式中,

第i个隐藏层的输入是X,

进一步地,利用偏差值将多个SAE融合在一起,得到平方预测误差(SPE)值和SPE趋势曲线,在常规数据批处理的基础上,根据常规数据批估计阈值线(

其中,用k表示感器编号,残差矩阵R可以用X和A表示,并表示为:X=A+R,

其中,α表示卡方分布变量的置信度,一般为0.05;h表示数据集中SPE的平均值;v表示数据集中的SPE的方差值;

进一步地,结合多通道传感器的SPE值得到系统的趋势曲线;

进一步地,比较

进一步地,采用CNN模型对输入向量经历卷积层、池化层、全连接层得到输出CNN模型的特征向量和趋势曲线进行了预测和估计,对多特征融合的时间序列趋势进行预测,分析各部分的异常程度。

本发明用于对CNC机床刀具进行数据采集,获得大量的相关运行地工作数据和传感器信号数据;通过对数据处理分析,可以反映刀具的运行状态,进一步预测短期一段时间内刀具是否会发生故障,提前发出预警信息;还可以从长期角度估计设备的剩余使用寿命,可以让监测人员可以及时将报警的CNC机床刀具进行报废、更换等处理。基于边缘计算,利用深度神经网络处理分析CNC机床工作数据,预测估计刀具的剩余寿命,从而实现CNC机床刀具的预测性维护。

所述传感器信号采集模块实时采集设备刀具的多种信号与工作数据,包括设备的运行数据与刀具工作所产生的多种数据信号,实时将采集到的数据上传到数据采集处理模块。所述数据采集处理模块能够控制传感器信号的采样率,并对大量的数据进行批处理,提高数据的利用率。所述刀具寿命预测模块能够实时分析输入信号数据,进行刀具寿命的实时预测,输出刀具剩余使用寿命。所述边缘网关能够连接设备端与云端服务,与传感器信号采集模块的数据传输实时性好,在边缘网关就完成数据的分析处理,减轻云端负担,提高整体效率。

本发明可以做到在保有一定准确率的条件下,提前预知刀具未来短期的状态,提前对刀具进行维护与更新,减少刀具提前报废或加工出精度不足的次品的情况,更够很大程度的改善工业领域对刀具利用率不足的情况。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。