一种化工生产用尾气处理设备

文献发布时间:2023-06-19 11:30:53

技术领域

本发明属于废气净化设备技术领域;具体是一种化工生产用尾气处理设备。

背景技术

随着科技的进步以及人类的发展,化工工业的发展也大大增强,进而导致化工厂越来越多,规模也越来越大,化工厂的增多以及扩大带来的是大量的化工尾气的排放,化工尾气是指在化工生产中由化工厂排出的有毒有害的气体,化工废气往往含有污染物种类很多,物理和化学性质复杂,毒性也不尽相同,严重污染环境和影响人体健康,进而导致动植物、人员的病变甚至死亡,因此,有必要对化工尾气进行处理,在尾气达到废气对外排放的标准后,才可向外排放,以减少环境污染。

现有的化工生产用尾气处理设备使用时,无法对尾气中含有的可悬浮颗粒物进行很好的去除,导致尾气排放的可悬浮颗粒物较多,对空气产生污染,且现有的化工生产用尾气处理设备使用时,尾气中常常会含有容易造成温室效应的有机废气,容易因尾气中的有机废气无法处理,导致排出后,造成温室效应。

为解决上述问题,现有一专利号为CN211358195U公开了一种化工生产用尾气处理环保设备,包括除尘罐,所述除尘罐外表壁固定安装有支架,所述除尘罐内腔水平安装有隔板,所述隔板水平端竖直穿设有螺纹空心管,所述螺纹空心管外表壁固定安装有从动轮,通过螺纹空心管转动产生向心力,尾气中的粉尘颗粒在向心力的作用下撞击除尘罐内壁并发生扬起,喷水管通过水泵将水箱内的工艺水传送到喷头,喷头将工艺水进行雾化后在除尘罐内进行喷洒,扬起的粉尘颗粒会与水体结合并在自身重力作用下往下撞击筛网,浸水后的粉尘颗粒通过输尘管道进入储尘室,该技术方案有效的将尾气中的悬浮颗粒进行过滤去除,但是该技术方案仅仅只是对废气中的悬浮颗粒进行去除,对于废气中的有机废气依旧无法去除;

为解决上述问题,一专利号为CN109925834A公开的一种化工生产用尾气处理环保设备,包括底板,所述底板的顶端安装有水淋箱,所述底板的顶端对应水淋箱一侧位置处安装有第一储水箱,所述第一储水箱的一端嵌入安装有控制开关,所述水淋箱的一端连接有进气管,通过潜水泵的运行,可将水淋箱内部的水分输送至喷淋喷头进行喷洒,对尾气进行喷淋处理,吸附尾气中的可悬浮颗粒物,喷淋处理后的尾气会依次进入初次燃烧腔和二次燃烧腔内,分别通过第一加热架对尾气中含有的有机废气进行燃烧去除,并通过第二加热架对喷淋处理后的尾气进行加热,进行二次燃烧,便于对尾气中含有的有机废气进行燃烧处理,处理效果好;

但是以上两个技术方案皆采用外部供能,尤其是第二种技术方案,不仅需要运行潜水泵还需要进行加热,因此大大提高能源消耗,导致尾气处理成本的提高,以上两个技术方案皆无法对废气中的能量进行回收利用,同时在废气净化过程中需要消耗大量能源,使得废气处理成本大大提高,因此,一种可同时去除尾气中的悬浮颗粒以及有机废气,同时可以对废气中的能量进行回收利用,降低能源消耗的化工生产用尾气处理设备的出现迫在眉睫。

发明内容

本发明的目的在于提供一种化工生产用尾气处理设备。

为实现上述目的,本发明提供如下技术方案:一种化工生产用尾气处理设备,包括设备壳体,所述设备壳体前端面上贯通设有进气管道,所述进气管道后侧设有颗粒过滤网,所述颗粒过滤网滑动固定于设备壳体内侧,所述颗粒过滤网下侧贯通设有收集槽,所述收集槽滑动固定于设备壳体内侧,所述颗粒过滤网后侧设有风轮机构,所述风轮机构通过驱动机构与颗粒过滤网以及燃烧室机构传动连接,且驱动机构内嵌于设备壳体内侧,所述燃烧室机构固定于设备壳体内部,所述燃烧室机构前端贯通设有预热舱,所述预热舱固定于设备壳体内侧,且预热舱前端与风轮机构贯通连接,所述燃烧室机构上端固定有热量回收机构,所述热量回收机构与预热舱以及燃烧室机构贯通固定连接,所述热量回收机构上端贯通固定有过滤净化机构,所述过滤净化机构末端与液体槽贯通固定连接,且液体槽位于过滤净化机构后侧,所述液体槽末端与吸附干燥装置贯通固定连接,且吸附干燥装置位于液体槽后侧,所述液体槽下端贯通固定有气体出口,所述气体出口末端穿透设备壳体伸于设备壳体外侧,所述设备壳体侧壁上配合有密封侧盖;

所述吸附干燥装置由吸附干燥装置壳体以及干燥剂构成,所述吸附干燥装置壳体上端与液体槽贯通固定连接,所述吸附干燥装置壳体内固定有干燥剂,所述吸附干燥装置壳体下端与气体出口贯通固定连接;

所述风轮机构即由风轮本体以及风轮转轴组成。

进一步地,所述颗粒过滤网包括第一过滤网,所述第一过滤网滑动固定于设备壳体内侧,所述第一过滤网后侧设有第二过滤网,且第二过滤网滑动固定于设备壳体内侧,所述第二过滤网后侧设有第三过滤网,且第三过滤网滑动固定于设备壳体内侧,所述第三过滤网后侧设有第四过滤网,且第四过滤网滑动固定于设备壳体内侧,所述第四过滤网后侧设有第五过滤网,且第五过滤网滑动固定于设备壳体内侧,所述第一过滤网、第二过滤网、第三过滤网、第四过滤网以及第五过滤网上侧皆设有清洁刷,且清洁刷分别与第一过滤网、第二过滤网、第三过滤网、第四过滤网以及第五过滤网前端面相配合,所述清洁刷两侧皆与第一摇臂上端转动连接,所述第一摇臂下端与第二摇臂上端转动连接,所述第二摇臂下端通过摇臂转轴转动固定于密封侧盖上,且第二摇臂下端的摇臂转轴上固定有摇臂皮带轮。

进一步地,所述过滤净化机构包括过滤净化壳体,所述过滤净化壳体为无顶有顶空心矩形壳体,所述过滤净化壳体上端面上固定配合有过滤净化上盖,所述过滤净化壳体下端面上贯通固定有进气孔,所述过滤净化壳体内侧由下至上依次固定有过滤净化过滤网、干燥剂、第一吸附剂以及第二吸附剂,所述第二吸附剂上侧设有出气口,所述出气口贯通固定于过滤净化壳体侧壁上。

进一步地,所述热量回收机构包括热量回收外壳,所述热量回收外壳为无顶无底空心矩形壳体,所述热量回收外壳下端面上固定有底板,所述热量回收外壳上端面上固定有上盖,所述底板上设有回收机构进气口,所述上盖上设有回收机构出气口,所述热量回收外壳内固定有热交换水管,所述热交换水管为蛇形管,所述热交换水管一端连接冷水入口,热交换水管另一端连接热水出口,所述热交换水管上侧固定有热能交换管,所述热能交换管为蛇形管,所述热能交换管与预热舱贯通固定连接。

进一步地,所述液体槽包括液体槽本体,所述液体槽本体为无顶有底空心矩形壳体,所述液体槽本体一侧壁上固定有液体槽输入管,所述液体槽输入管一端穿透液体槽本体侧壁与出气口贯通固定连接,所述液体槽输入管另一端伸于液体槽本体内侧底部,所述液体槽本体另一侧壁上侧贯通固定有液体槽输出管,所述液体槽输出管与吸附干燥装置贯通固定连接,所述液体槽本体上端面上设有液体槽上盖。

进一步地,所述燃烧室机构包括燃烧室驱动皮带轮,所述燃烧室驱动皮带轮通过燃烧室驱动轴转动固定于设备壳体上,所述燃烧室驱动皮带轮通过燃烧室驱动皮带与燃烧室从动皮带轮传动连接,所述燃烧室从动皮带轮固定于燃烧室曲轴一端上,所述燃烧室曲轴另一端转动固定于设备壳体上并固定有飞轮,所述燃烧室曲轴通过曲轴转轴与推动轴一端转动连接,所述推动轴另一端穿透燃烧室后侧壁与活塞转动连接,所述活塞滑动设于燃烧室内侧,所述活塞与燃烧室前侧壁之间设有点火丝,且点火丝固定于燃烧室侧壁上,所述点火丝与驱动机构电性连接,所述燃烧室固定于设备壳体上,且燃烧室前侧壁上贯通固定有燃烧室进气口,所述燃烧室为无顶有底空心矩形壳体,所述燃烧室上端配合有底板。

进一步地,所述预热舱包括预热管道,所述预热管道固定于预热舱本体内,且预热管道为蛇形管,所述预热管道两端分别穿透预热舱本体上端面与热能交换管两端贯通固定连接,所述预热舱本体固定于设备壳体上,且预热舱本体前端与风轮机构贯通连接,所述预热舱本体前端面上内嵌有筛网,所述预热舱本体后端面上设有预热舱出气孔,所述预热舱出气孔与燃烧室进气口贯通固定连接。

进一步地,所述驱动机构包括第一从动轮,所述第一从动轮通过第一从动皮带与驱动机构驱动轮传动连接,所述驱动机构驱动轮通过第二从动皮带与第一过滤网一侧的摇臂皮带轮传动连接,所述驱动机构驱动轮为两皮带轮合并组合而成,所述驱动机构驱动轮固定于风轮转轴一端,所述风轮转轴另一端固定有第一驱动机构驱动轮以及第二驱动机构驱动轮,所述第一驱动机构驱动轮通过第一驱动皮带与第一过滤网另一侧的摇臂皮带轮传动连接,所述第二驱动机构驱动轮通过第二驱动皮带与主动驱动轮传动连接,所述主动驱动轮固定于驱动电机输出轴上,所述驱动电机固定于设备壳体上,且驱动电机与蓄电机构电性连接,所述蓄电机构固定于设备壳体上,且蓄电机构包括电路板以及蓄电池,所述蓄电机构与预热舱电性连接。

进一步地,所述回收机构进气口与燃烧室进气口结构完全相同,皆为单向进气阀。

进一步地,所述一种化工生产用尾气处理设备的工作步骤具体如下:

1)将设备上的进气管道与废气输出管道贯通固定连接,并液体槽本体内装满水,且水面低于液体槽输出管;

2)蓄电机构对驱动电机供电,驱动电机转动,带动风轮机构以及驱动机构转动,风轮机构转动,将废气导入预热舱内,驱动机构转动带动燃烧室从动皮带轮转动,进而带动燃烧室曲轴转动,燃烧室曲轴转动带动飞轮转动,同时使得活塞向燃烧室后侧移动,进而将预热舱内的废气导入燃烧室内;

3)此时蓄电机构对点火丝供电,同时停止对驱动电机供电,点火丝点燃燃烧室内的废气,废气燃烧膨胀,一方面推动活塞继续后移,进而进一步驱动燃烧室曲轴以及飞轮转动,此时燃烧室曲轴通过驱动机构带动驱动电机转动,驱动电机发电,并将电能存储至蓄电机构内;

4)同时,燃烧室曲轴在飞轮带动下,推动活塞相燃烧室前侧移动,进而将燃烧室内燃烧后的高温废气由回收机构进气口导入热量回收外壳内,同时驱动机构带动风轮机构转动,风轮机构继续将废气导入燃烧室内,此时蓄电机构对点火丝供电,点火丝点燃燃烧室内的废气,进而进行循环;

5)进入热量回收外壳内的高温废气,将热能分别传递至热交换水管以及热能交换管上,热能传递后,高温废气变成低温废气,同时低温废气由回收机构出气口进入过滤净化机构内;

6)高温废气对热交换水管进行供热,进而将热交换水管内的水进行加热,并将热水导出,高温废气对热能交换管进行供热,热能交换管将热能导入预热管道,进而对预热舱本体内的废气进行预热;

7)进入过滤净化机构内的废气依次通过过滤净化过滤网、干燥剂、第一吸附剂以及第二吸附剂,之后由出气口进入液体槽输入管;

8)废气由液体槽输入管进入液体槽本体内,并由液体槽输出管导入吸附干燥装置内,通过吸附干燥装置下端的气体出口排出;

9)驱动机构转动,带动摇臂皮带轮转动,摇臂皮带轮转动带动第二摇臂以及第一摇臂转动,进而使得清洁刷沿着第一过滤网、第二过滤网、第三过滤网、第四过滤网以及第五过滤网上下移动,进而将第一过滤网、第二过滤网、第三过滤网、第四过滤网以及第五过滤网上过滤下的固定杂质铲入收集槽内。

与现有技术相比,本发明的有益效果是:本发明设有颗粒过滤网,通过多层过滤网,对废气中的悬浮颗粒进行过滤,并将过滤后沾附在过滤网上的颗粒进行铲去,并将铲去的颗粒收集进收集槽内,本发明设有风轮机构,可将废气鼓入预热舱内,加速废气处理效率,设有燃烧室机构可对废气进行燃烧,进而去除废气中的有机气体,并将燃烧产生的膨胀能进行回收,从而驱动设备运动,进而减小能源消耗,设有的热量回收机构可对燃烧后的热量进行回收,回收的热量一方面对鼓入设备的气体进行预热,进而方便燃烧,另一方面可对外进行热量供应,大大提高废气中的能量利用效率,设有的过滤净化机构对燃烧后的废气进行进一步过滤和净化,设有的液体槽,可将废气中易溶有害气体进行去除,进一步净化废气,设有的吸附干燥装置可对气体进行干燥,避免将溶有废气的水气排入大气,进一步保证净化效率,本发明具有悬浮颗粒去除、有机废气去除、有效回收废气中的能量减少能源消耗、大大提高废气处理效果以及效率等有益效果。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

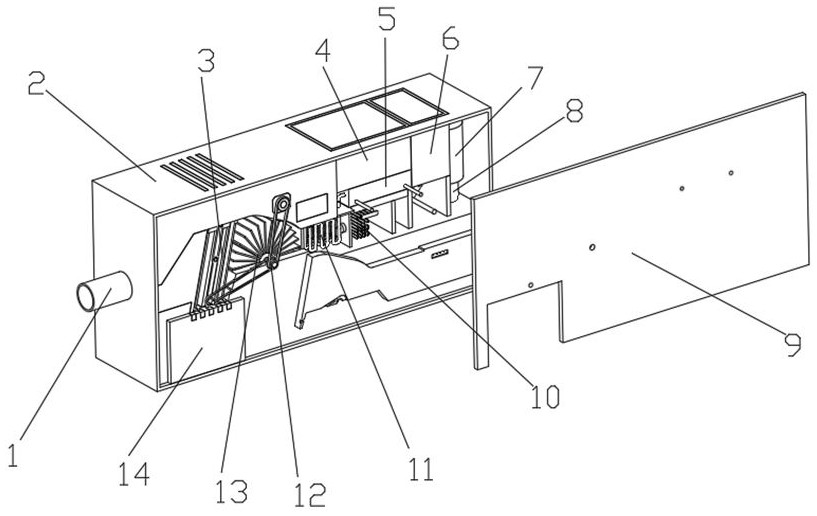

图1是本发明一种化工生产用尾气处理设备的总体结构示意图;

图2是本发明一种化工生产用尾气处理设备的颗粒过滤网的结构示意图;

图3是本发明一种化工生产用尾气处理设备的过滤净化机构的结构示意图;

图4是本发明一种化工生产用尾气处理设备的热量回收机构的结构示意图;

图5是本发明一种化工生产用尾气处理设备的液体槽的结构示意图;

图6是本发明一种化工生产用尾气处理设备的燃烧室机构的结构示意图;

图7是本发明一种化工生产用尾气处理设备的预热舱的结构示意图;

图8是本发明一种化工生产用尾气处理设备的驱动机构左侧结构示意图;

图9是本发明一种化工生产用尾气处理设备的驱动机构右侧结构示意图。

图中:进气管道1,设备壳体2,颗粒过滤网3,过滤净化机构4,热量回收机构5,液体槽6,吸附干燥装置7,气体出口8,密封侧盖9,燃烧室机构10,预热舱11,驱动机构12,风轮机构13,收集槽14,第一过滤网31,第二摇臂32,摇臂皮带轮33,第四过滤网34,第五过滤网35,第二过滤网36,第一摇臂37,清洁刷38,第三过滤网39,出气口41,第二吸附剂42,进气孔43,过滤净化壳体44,过滤净化过滤网45,干燥剂46,第一吸附剂47,过滤净化上盖48,热量回收外壳51,回收机构进气口52,底板53,热交换水管54,热能交换管55,回收机构出气口56,上盖57,液体槽本体61,液体槽输出管62,液体槽上盖63,液体槽输入管64,燃烧室驱动皮带轮101,燃烧室驱动轴102,燃烧室曲轴103,燃烧室104,燃烧室进气口105,点火丝106,活塞107,推动轴108,曲轴转轴109,燃烧室从动皮带轮1010,燃烧室驱动皮带1011,预热管道111,预热舱本体前端面112,预热舱出气孔113,预热舱本体后端面114,第一从动轮121,第一从动皮带122,驱动机构驱动轮123,第一驱动皮带124,第一驱动机构驱动轮125,第二驱动机构驱动轮126,蓄电机构127,主动驱动轮128,驱动电机129,第二驱动皮带1210。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1-9,本发明提供一种技术方案:一种化工生产用尾气处理设备,包括设备壳体2,设备壳体2前端面上贯通设有进气管道1,进气管道1后侧设有颗粒过滤网3,颗粒过滤网3滑动固定于设备壳体2内侧,颗粒过滤网3下侧贯通设有收集槽14,收集槽14滑动固定于设备壳体2内侧,颗粒过滤网3后侧设有风轮机构13,风轮机构13通过驱动机构12与颗粒过滤网3以及燃烧室机构10传动连接,且驱动机构12内嵌于设备壳体2内侧,燃烧室机构10固定于设备壳体2内部,燃烧室机构10前端贯通设有预热舱11,预热舱11固定于设备壳体2内侧,且预热舱11前端与风轮机构13贯通连接,燃烧室机构10上端固定有热量回收机构5,热量回收机构5与预热舱11以及燃烧室机构10贯通固定连接,热量回收机构5上端贯通固定有过滤净化机构4,过滤净化机构4末端与液体槽6贯通固定连接,且液体槽6位于过滤净化机构4后侧,液体槽6末端与吸附干燥装置7贯通固定连接,且吸附干燥装置7位于液体槽6后侧,液体槽6下端贯通固定有气体出口8,气体出口8末端穿透设备壳体2伸于设备壳体2外侧,设备壳体2侧壁上配合有密封侧盖9。

吸附干燥装置7由吸附干燥装置壳体以及干燥剂构成,吸附干燥装置壳体上端与液体槽6贯通固定连接,吸附干燥装置壳体内固定有干燥剂,吸附干燥装置壳体下端与气体出口8贯通固定连接。

风轮机构13即由风轮本体以及风轮转轴组成。

如图2所示,颗粒过滤网3包括第一过滤网31,第一过滤网31滑动固定于设备壳体2内侧,第一过滤网31后侧设有第二过滤网36,且第二过滤网36滑动固定于设备壳体2内侧,第二过滤网36后侧设有第三过滤网39,且第三过滤网39滑动固定于设备壳体2内侧,第三过滤网39后侧设有第四过滤网34,且第四过滤网34滑动固定于设备壳体2内侧,第四过滤网34后侧设有第五过滤网35,且第五过滤网35滑动固定于设备壳体2内侧,第一过滤网31、第二过滤网36、第三过滤网39、第四过滤网34以及第五过滤网35上侧皆设有清洁刷38,且清洁刷38分别与第一过滤网31、第二过滤网36、第三过滤网39、第四过滤网34以及第五过滤网35前端面相配合,清洁刷38两侧皆与第一摇臂37上端转动连接,第一摇臂37下端与第二摇臂32上端转动连接,第二摇臂32下端通过摇臂转轴转动固定于密封侧盖9上,且第二摇臂32下端的摇臂转轴上固定有摇臂皮带轮33。

如图3所示,过滤净化机构4包括过滤净化壳体44,过滤净化壳体44为无顶有顶空心矩形壳体,过滤净化壳体44上端面上固定配合有过滤净化上盖48,过滤净化壳体44下端面上贯通固定有进气孔43,过滤净化壳体44内侧由下至上依次固定有过滤净化过滤网45、干燥剂46、第一吸附剂47以及第二吸附剂42,第二吸附剂42上侧设有出气口41,出气口41贯通固定于过滤净化壳体44侧壁上。

如图4所示,热量回收机构5包括热量回收外壳51,热量回收外壳51为无顶无底空心矩形壳体,热量回收外壳51下端面上固定有底板53,热量回收外壳51上端面上固定有上盖57,底板53上设有回收机构进气口52,上盖57上设有回收机构出气口56,热量回收外壳51内固定有热交换水管54,热交换水管54为蛇形管,热交换水管54一端连接冷水入口,热交换水管54另一端连接热水出口,热交换水管54上侧固定有热能交换管55,热能交换管55为蛇形管,热能交换管55与预热舱11贯通固定连接。

如图5所示,液体槽6包括液体槽本体61,液体槽本体61为无顶有底空心矩形壳体,液体槽本体61一侧壁上固定有液体槽输入管64,液体槽输入管64一端穿透液体槽本体61侧壁与出气口41贯通固定连接,液体槽输入管64另一端伸于液体槽本体61内侧底部,液体槽本体61另一侧壁上侧贯通固定有液体槽输出管62,液体槽输出管62与吸附干燥装置7贯通固定连接,液体槽本体61上端面上设有液体槽上盖63。

如图6所示,燃烧室机构10包括燃烧室驱动皮带轮101,燃烧室驱动皮带轮101通过燃烧室驱动轴102转动固定于设备壳体2上,燃烧室驱动皮带轮101通过燃烧室驱动皮带1011与燃烧室从动皮带轮1010传动连接,燃烧室从动皮带轮1010固定于燃烧室曲轴103一端上,燃烧室曲轴103另一端转动固定于设备壳体2上并固定有飞轮,燃烧室曲轴103通过曲轴转轴109与推动轴108一端转动连接,推动轴108另一端穿透燃烧室104后侧壁与活塞107转动连接,活塞107滑动设于燃烧室104内侧,活塞107与燃烧室104前侧壁之间设有点火丝106,且点火丝106固定于燃烧室104侧壁上,点火丝106与驱动机构12电性连接,燃烧室104固定于设备壳体2上,且燃烧室104前侧壁上贯通固定有燃烧室进气口105,燃烧室104为无顶有底空心矩形壳体,燃烧室104上端配合有底板53。

如图7所示,预热舱11包括预热管道111,预热管道111固定于预热舱本体内,且预热管道111为蛇形管,预热管道111两端分别穿透预热舱本体上端面与热能交换管55两端贯通固定连接,预热舱本体固定于设备壳体2上,且预热舱本体前端与风轮机构13贯通连接,预热舱本体前端面112上内嵌有筛网,预热舱本体后端面114上设有预热舱出气孔113,预热舱出气孔113与燃烧室进气口105贯通固定连接。

如图8-9所示,驱动机构12包括第一从动轮121,第一从动轮121通过第一从动皮带122与驱动机构驱动轮123传动连接,驱动机构驱动轮123通过第二从动皮带124与第一过滤网31一侧的摇臂皮带轮33传动连接,驱动机构驱动轮123为两皮带轮合并组合而成,驱动机构驱动轮123固定于风轮转轴一端,风轮转轴另一端固定有第一驱动机构驱动轮125以及第二驱动机构驱动轮126,第一驱动机构驱动轮125通过第一驱动皮带124与第一过滤网31另一侧的摇臂皮带轮33传动连接,第二驱动机构驱动轮126通过第二驱动皮带1210与主动驱动轮128传动连接,主动驱动轮128固定于驱动电机129输出轴上,驱动电机129固定于设备壳体2上,且驱动电机129与蓄电机构127电性连接,蓄电机构127固定于设备壳体2上,且蓄电机构127包括电路板以及蓄电池,蓄电机构127与预热舱11电性连接。

回收机构进气口52与燃烧室进气口105结构完全相同,皆为单向进气阀。

一种化工生产用尾气处理设备的工作步骤具体如下:

1)将设备上的进气管道1与废气输出管道贯通固定连接,并液体槽本体61内装满水,且水面低于液体槽输出管62;

2)蓄电机构127对驱动电机129供电,驱动电机129转动,带动风轮机构13以及驱动机构12转动,风轮机构13转动,将废气导入预热舱11内,驱动机构12转动带动燃烧室从动皮带轮1010转动,进而带动燃烧室曲轴103转动,燃烧室曲轴103转动带动飞轮转动,同时使得活塞107向燃烧室104后侧移动,进而将预热舱11内的废气导入燃烧室104内;

3)此时蓄电机构127对点火丝106供电,同时停止对驱动电机129供电,点火丝106点燃燃烧室104内的废气,废气燃烧膨胀,一方面推动活塞107继续后移,进而进一步驱动燃烧室曲轴103以及飞轮转动,此时燃烧室曲轴103通过驱动机构12带动驱动电机129转动,驱动电机129发电,并将电能存储至蓄电机构127内;

4)同时,燃烧室曲轴103在飞轮带动下,推动活塞107相燃烧室104前侧移动,进而将燃烧室104内燃烧后的高温废气由回收机构进气口52导入热量回收外壳51内,同时驱动机构12带动风轮机构13转动,风轮机构13继续将废气导入燃烧室104内,此时蓄电机构127对点火丝106供电,点火丝106点燃燃烧室104内的废气,进而进行循环;

5)进入热量回收外壳51内的高温废气,将热能分别传递至热交换水管54以及热能交换管55上,热能传递后,高温废气变成低温废气,同时低温废气由回收机构出气口56进入过滤净化机构4内;

6)高温废气对热交换水管54进行供热,进而将热交换水管54内的水进行加热,并将热水导出,高温废气对热能交换管55进行供热,热能交换管55将热能导入预热管道111,进而对预热舱本体内的废气进行预热;

7)进入过滤净化机构4内的废气依次通过过滤净化过滤网45、干燥剂46、第一吸附剂47以及第二吸附剂42,之后由出气口41进入液体槽输入管64;

8)废气由液体槽输入管64进入液体槽本体61内,并由液体槽输出管62导入吸附干燥装置7内,通过吸附干燥装置7下端的气体出口8排出;

9)驱动机构12转动,带动摇臂皮带轮33转动,摇臂皮带轮33转动带动第二摇臂32以及第一摇臂37转动,进而使得清洁刷38沿着第一过滤网31、第二过滤网36、第三过滤网39、第四过滤网34以及第五过滤网35上下移动,进而将第一过滤网31、第二过滤网36、第三过滤网39、第四过滤网34以及第五过滤网35上过滤下的固定杂质铲入收集槽14内。

以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

- 一种化工生产用尾气处理设备

- 一种化工生产用环保型尾气处理设备