一种非回转体舱段延伸段的成型工装及方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及防热层复合材料成型技术领域,特别涉及一种非回转体舱段延伸段的成型工装及使用方法。

背景技术

在非回转体结构飞行器净尺寸成型过程中,若其复合材料热防护层结构凸出金属壳体端面且呈收拢趋势时,延伸段工装在复合材料热防护层固化成型后难以取出。

现有技术中,对于非回转体舱段延伸段的复合材料热防护层可通过预留加工厚度,在复合材料固化后再加工成型,但该方式存在加工周期长、材料利用率低、材料结构强度差以及对加工设备依赖性强等缺点。若采用复合材料固化后将延伸段工装破坏后取出的方式,则存在工装成本高、工序复杂,延伸段工装在破坏过程中还可能造成复合材料损伤报废。

发明内容

本发明提供一种非回转体舱段延伸段的成型工装及使用方法,解决了或部分解决了现有技术中非回转体舱段延伸段成型存在加工周期长、材料利用率低、材料结构强度差以及对加工设备依赖性强的技术问题。

为解决上述技术问题,本发明提供了一种非回转体舱段延伸段的成型工装,包括:支撑层及应变层;所述支撑层可拆卸式地设置在舱段上;所述支撑层套设于所述应变层内。

进一步地,所述应变层的内腔尺寸与所述支撑层的外壁尺寸相匹配;所述应变层的内腔形状与所述支撑层的外壁形状相匹配。

进一步地,所述应变层为弹性件。

进一步地,所述非回转体舱段延伸段的成型工装还包括:若干定位件;所述支撑层上开设有若干第一定位孔,若干所述定位件与若干所述第一定位孔一一对应;所述舱段上开设有若干第二定位孔,若干所述第二定位孔与若干所述第一定位孔一一对应;所述定位件穿过相对应的所述第一定位孔设置在所述第二定位孔内。

进一步地,所述第一定位孔内设置有定位层。

基于相同的发明构思,本申请还提供一种非回转体舱段延伸段的成型方法,包括:将支撑层套设于应变层内,并将支撑层安装到舱段上;在应变层外表面成型复合材料防护层;将支撑层、应变层及复合材料防护层一起进行升温固化,得到非回转体舱段延伸段;将支撑层由应变层及复合材料防护层内取出;将应变层由复合材料防护层内取出。

进一步地,所述复合材料防护层的开口的尺寸大于所述支撑层的尺寸0.5mm以上。

进一步地,所述将支撑层安装到舱段上包括:在所述支撑层上开设若干第一定位孔;在所述舱段上开设若干第二定位孔,若干所述第二定位孔与若干所述第一定位孔一一对应;若干所述定位件与若干所述第一定位孔一一对应,所述定位件穿过相对应的所述第一定位孔设置在所述第二定位孔内。

进一步地,所述将支撑层由应变层及复合材料防护层内取出包括:将所述定位件由相对应的所述第一定位孔及所述第二定位孔内取出;将所述支撑层由所述应变层及复合材料防护层内取出。

进一步地,所述将支撑层、应变层及复合材料防护层一起进行升温固化包括:将支撑层、应变层及复合材料防护层放入烘箱内进行升温固化,固化温度≤220℃,固化压力≤0.2MPa,固化升温总时间≤72h。

本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

由于将支撑层套设于应变层内,并将支撑层安装到舱段上,在应变层外表面成型复合材料防护层,所以,应变层可以用于填充支撑层与复合材料热防护层之间间隙,同时起到一定密封作用,支撑层用于提高强度,对舱段延伸段部位起到维型作用,由于将支撑层、应变层及复合材料防护层一起进行升温固化,得到非回转体舱段延伸段,所以,保证了非回转体舱段延伸段的成型,由于将支撑层由应变层及复合材料防护层内取出,将应变层由复合材料防护层内取出,所以,不用破坏支撑层或应变层,实现了复合材料热防护层固化后延伸段部位结构完整,简化了操作流程,提升材料利用率及生产效率,同时,可重复使用,减少了破坏工装所带来的工装成本。

附图说明

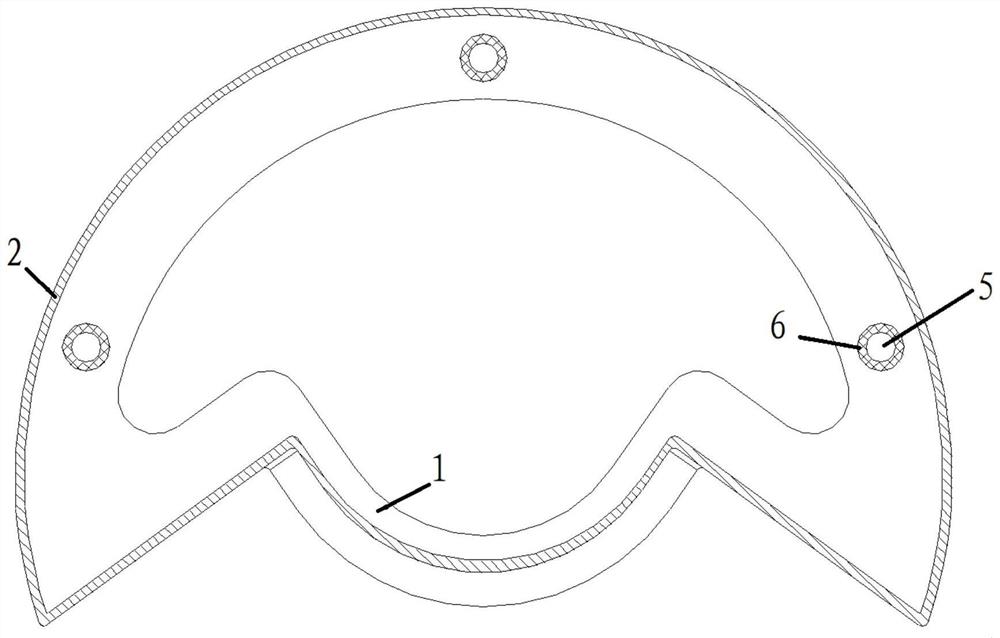

图1为本发明实施例提供的非回转体舱段延伸段的成型工装的结构示意图;

图2为本发明实施例提供的舱段的结构示意图;

图3为本发明实施例提供的非回转体舱段延伸段的成型方法的第一成型示意图;

图4为图3中的非回转体舱段延伸段的成型方法的第二成型示意图;

图5为图3中的非回转体舱段延伸段的成型方法的第三成型示意图;

图6为图3中的非回转体舱段延伸段的成型方法的第四成型示意图。

具体实施方式

参见图1,本发明实施例提供的一种非回转体舱段延伸段的成型工装包括:支撑层1及应变层2。

支撑层1可拆卸式地设置在舱段3上。

支撑层1套设于应变层2内。

本申请具体实施方式由于将支撑层1套设于应变层2内,并将支撑层1安装到舱段3上,在应变层2外表面成型复合材料防护层4,所以,应变层2可以用于填充支撑层1与复合材料热防护层4之间间隙,同时起到一定密封作用,支撑层1用于提高强度,对舱段延伸段部位起到维型作用,由于将支撑层1、应变层2及复合材料防护层4一起进行升温固化,得到非回转体舱段延伸段,所以,保证了非回转体舱段延伸段的成型,由于将支撑层1由应变层2及复合材料防护层4内取出,将应变层2由复合材料防护层4内取出,所以,不用破坏支撑层1或应变层2,实现了复合材料热防护层固化后延伸段部位结构完整,简化了操作流程,提升材料利用率及生产效率,同时,可重复使用,减少了破坏工装所带来的工装成本。

具体地,应变层2的内腔尺寸与支撑层1的外壁尺寸相匹配;应变层2的内腔形状与支撑层1的外壁形状相匹配,保证非回转体舱段延伸段的成型精度满足要求。

应变层2为弹性件,在受到压力或拉力后具有一定的压缩量及变形量,以便于在复合材料热防护层固化后,将支撑层1及应变层2取出。

在本实施方式中,应变层2的材料可选用硅橡胶、毛毡、硅基胶粘剂、压敏胶带材料中的一种或多种组合;支撑层1的材料可选用金属材料、硅橡胶、玻璃纤维复合材料、碳纤维结构材料、木材等材料。

具体地,非回转体舱段延伸段的成型工装还包括:若干定位件。

支撑层1上开设有若干第一定位孔5,若干定位件与若干第一定位孔5一一对应。

舱段上开设有若干第二定位孔7,若干第二定位孔7与若干第一定位孔5一一对应。

定位件穿过相对应的第一定位孔5设置在第二定位孔7内。

当要安装支撑层1时,定位件穿过相对应的第一定位孔5设置在第二定位孔7内,可以支撑层1与舱段3定位,避免延伸段位置偏移。当要取出支撑层1时,将定位件由相对应的第一定位孔5及第二定位孔7内取出,可直接将支撑层1由应变层2及复合材料防护层4内取出。

其中,定位件可以为定位销。

第一定位孔5内设置有定位层6,支撑层1通过定位件与舱段3进行定位,同时,通过定位层6提供刚度支撑,避免定位件受压后延伸段工装错位,定位件与定位层6之间装配间隙应≤0.3mm。

在本实施方式中,定位层6的材料可选用金属材料、硅橡胶、玻璃纤维复合材料、碳纤维结构材料。

参见图2-6,基于相同的发明构思,本申请还提供一种非回转体舱段延伸段的成型方法,包括:

将支撑层1套设于应变层2内,并将支撑层1安装到舱段3上。

在应变层2外表面成型复合材料防护层4。

将支撑层1、应变层2及复合材料防护层4一起进行升温固化,得到非回转体舱段延伸段。

将支撑层1由应变层2及复合材料防护层4内取出。

将应变层2由复合材料防护层4内取出。

在本实施方式中,在应变层2的外表面通过铺层、缠绕、RTM、铺带等工艺方法成型复合材料热防护层4。

具体地,复合材料防护层4的开口的尺寸大于支撑层1的尺寸0.5mm以上,便于支撑层1的取出。

具体地,将支撑层1安装到舱段3上包括:

在支撑层1上开设若干第一定位孔5。

在舱段3上开设若干第二定位孔7,若干第二定位孔7与若干第一定位孔一一对应。

若干定位件与若干第一定位孔一一对应,定位件穿过相对应的第一定位孔5设置在第二定位孔7内。

将支撑层1由应变层2内取出包括:

将定位件由相对应的第一定位孔5及第二定位孔7内取出。

将支撑层1由应变层2及复合材料防护层4内取出。

当要安装支撑层1时,定位件穿过相对应的第一定位孔5设置在第二定位孔7内,可以支撑层1与舱段3定位,避免延伸段位置偏移。当要取出支撑层1时,将定位件由相对应的第一定位孔5及第二定位孔7内取出,可直接将支撑层1由应变层2及复合材料防护层4内取出。

支撑层1由应变层2及复合材料防护层4内取出后,再通过应变层2应变较大特点,使应变层2受力变形后从复合材料热防护层4中取出,拆除后的支撑层1可重复使用。

具体地,将支撑层1、应变层2及复合材料防护层4一起进行升温固化包括:

将支撑层1、应变层2及复合材料防护层4放入烘箱内进行升温固化,固化温度≤220℃,固化压力≤0.2MPa,固化升温总时间≤72h,保证复合材料防护层4的固化效果。

其中,舱段3的延伸段的内型面尺寸略大于理论尺寸,后续可采用机械加工方式对延伸段的内型面尺寸进行控制,从而保证延伸段部位最终尺寸及外形要求。

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种非回转体舱段延伸段的成型工装及方法

- 一种舱段净尺寸成型方法、成型工装以及舱段