一种甲醇发动机气门油封材料、结构及汽车

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及甲醇汽车领域,尤其涉及一种甲醇发动机气门油封材料、结构及汽车。

背景技术

甲醇具有制取简单、价格便宜和可高效清洁燃烧的特点,使其可替代化石燃料被广泛使用。近年来,随着国家排放要求不断提高以及环保法规约束力度加大,以甲醇作为燃烧介质的发动机已成为一大趋势。目前甲醇发动机主要在原汽油发动机基础上优化设计而来,原汽油发动机使用的汽油液体燃料具有易挥发,同时具有润滑性,对气门与气门油封之间起到一定润滑作用,而甲醇腐蚀性强、沸点低,不具有润滑气门和气门油封的成分,同时热值为汽油机的一半,喷射量为汽油机的2倍,气化效果差,造成气门与气门油封之间的腐蚀、润滑性能差、易磨损,因此,现有技术中气门油封不能满足甲醇发动机的需求,使用甲醇作为燃料会造成气门油封易老化、耐醇性差并且极容易出现较大磨损,从而导致发动机烧机油甚至报废的问题。

目前市场上的发动机气门油封仅适用于汽油发动机,在甲醇发动机上使用会出现腐蚀、磨损、老化等问题,从而导致烧机油、动力不足和顿挫等问题,一旦发生故障,汽车维修成本巨大。

因此,需要提供一种耐甲醇腐蚀、耐磨损、耐老化并且可以提升甲醇发动机可靠性和耐久性的气门油封材料及结构来解决上述技术问题。

发明内容

为了解决上述技术问题,本发明提供了一种甲醇发动机气门油封材料及结构。解决了现有技术中甲醇润滑性差,导致发动机烧机油和动力不足的问题。

本发明的技术效果通过如下实现的:

一种甲醇发动机气门油封材料,包括以下重量份的组分:六氟丙烯15-20,份羧甲基纤维索钠7-11份,酒石酸6-9份,苯乙烯1-3份,二水硫酸钙5-9份,丙烯1-4份,木质磺酸钙盐8-13份,炭黑10-17份,羧乙基纤维索7-9份,全氟乙基丙烯基醚2-6份,丁二烯、偏氟乙烯、四氟乙烯和蛋白质混合物45-50份。通过采用新型配比原料制成气门油封,提升了气门油封耐醇、耐磨和耐老化的性能,提高了气门的耐磨性,从而提升了甲醇发动机的可靠性和耐久性。

另外,还提供一种甲醇发动机气门油封结构,包括由上述的气门油封材料制成的橡胶体,所述橡胶体用于环绕设置于气门外侧并且和气门紧密接触,所述橡胶体内侧设有油面和甲醇副面,所述油面和所述橡胶体之间夹角为油面角,所述甲醇副面和所述橡胶体之间夹角为甲醇面角,所述橡胶体内壁上环绕设有主唇口,所述主唇口位于所述油面和所述甲醇副面的交接处,所述油面角位于所述主唇口上方,所述甲醇面角位于所述主唇口下方,所述油面方向为油侧方向,所述甲醇副面方向为燃烧室方向。通过优化气门油封结构,实现了气门油封材料的下行,避免了气门油封下部的甲醇液体上行进入气门油封上部,破坏油膜的形成,起到了较好的润滑作用,降低了机油的消耗量,提升了甲醇发动机的效率。

进一步地,所述橡胶体内侧设有甲醇主面,所述橡胶体内壁上环绕设有刮甲醇唇口,所述刮甲醇唇口位于所述甲醇主面和所述甲醇副面的交接处,所述刮甲醇唇口位于所述主唇口下方。

进一步地,所述主唇口、所述刮甲醇唇口均和所述气门之间为过盈配合。通过在主唇口和气门之间设计为过盈配合,既能保证有微量机油进入油封唇部起到润滑作用,又可以阻挡过多的机油进入燃烧室参与燃烧造成气门堆积。

进一步地,所述油面角大于所述甲醇面角。

进一步地,还包括弹簧,所述橡胶体外侧紧套有弹簧槽,所述弹簧设于所述弹簧槽内。

进一步地,所述弹簧槽的中心设于所述主唇口所在水平方向以下位置。

进一步地,还包括骨架,所述骨架安装在所述橡胶体内部和所述气门之间。

进一步地,所述橡胶体还设有橡胶凸齿,所述橡胶凸齿和位于所述甲醇面角下方,所述橡胶凸齿和所述气门紧密接触。

另外,还提供一种汽车,包括上述的甲醇发动机气门油封结构。

如上所述,本发明具有如下有益效果:

1)通过采用新型配比原料制成气门油封,提升了气门油封耐醇、耐磨和耐老化的性能,提高了气门的耐磨性,从而提升了甲醇发动机的可靠性和耐久性。

2)通过设置主唇口和刮甲醇唇口,优化了气门油封结构,实现了机油的下行,避免了甲醇上行破坏油膜的形成,起到了较好的润滑作用,降低了机油的消耗量,提升了甲醇发动机的效率。

3)通过气门油封材料搭配新型气门油封结构,使得在气门油封材料具有耐醇、耐磨和耐老化的性能上,增加了主唇口和刮甲醇唇口的结构改善了油膜的密封性和润滑性,更好地满足了甲醇发动机的使用需求,提升了甲醇发动机的运行性能。

4)通过在主唇口和气门之间设计为过盈配合,既能保证有微量机油进入油封唇部起到润滑作用,又可以阻挡过多的机油进入燃烧室参与燃烧造成气门堆积。

附图说明

为了更清楚地说明本发明的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还能够根据这些附图获得其它附图。

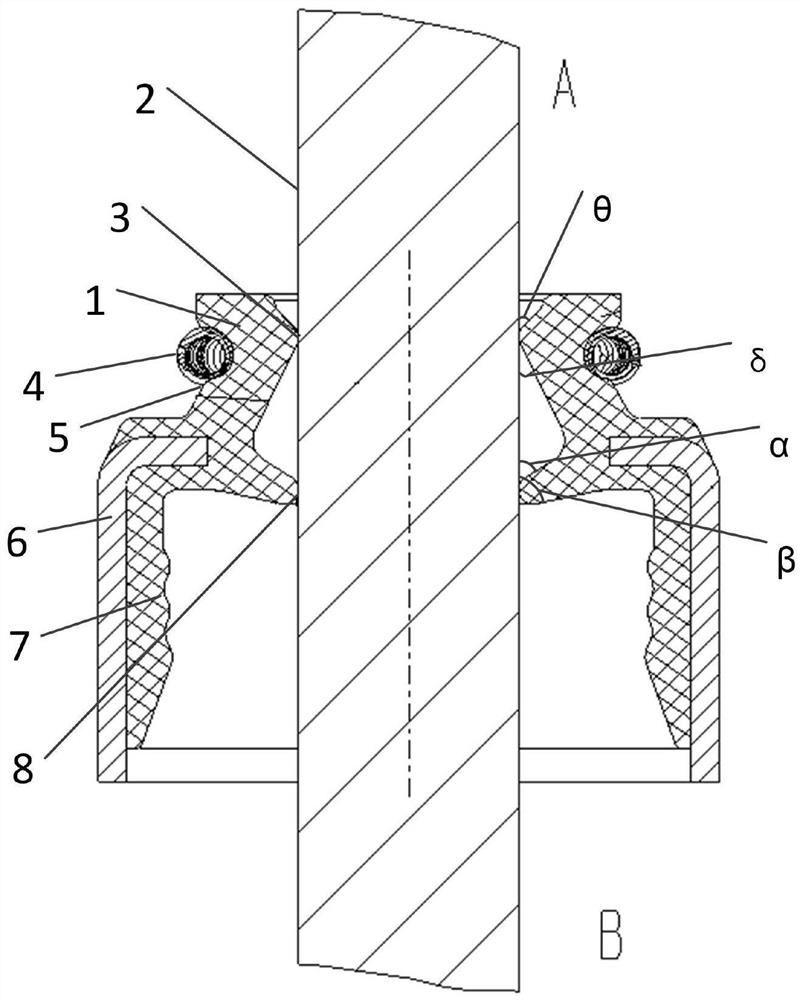

图1为本申请实施例1和实施例2中的气门油封结构剖面示意图;

图2为本申请对比例中的气门油封结构剖面示意图;

图3为本申请实施例和对比例中所做试验测得的主唇口磨损量数据图。

其中,图中附图标记对应为:

橡胶体1、气门2、主唇口3、弹簧4、弹簧槽5、骨架6、橡胶凸齿7、刮甲醇唇口8、油面角θ、甲醇面角δ、第一夹角α、第二夹角β、油侧方向A、燃烧室方向B。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

一种甲醇发动机气门油封材料,由包括以下重量份的原料制成:六氟丙烯15-20,份羧甲基纤维索钠7-11份,酒石酸6-9份,苯乙烯1-3份,二水硫酸钙5-9份,丙烯1-4份,木质磺酸钙盐8-13份,炭黑10-17份,羧乙基纤维索7-9份,全氟乙基丙烯基醚2-6份,丁二烯、偏氟乙烯、四氟乙烯和蛋白质混合物45-50份。

一种甲醇发动机气门油封结构,包括由所述气门油封材料制成的橡胶体1,橡胶体1用于环绕设置于气门2外侧并且和气门2紧密接触,橡胶体1内侧设有油面、甲醇副面和甲醇主面,油面和橡胶体1之间夹角为油面角θ,甲醇副面和橡胶体1之间夹角为甲醇面角δ,橡胶体1内壁上环绕设有主唇口3,主唇口3位于油面和甲醇副面的交接处,油面角θ位于主唇口3上方,甲醇面角δ位于主唇口3下方,油面方向为油侧方向A,甲醇副面方向为燃烧室方向B,甲醇副面为弧形面,橡胶体1内壁上环绕设有刮甲醇唇口8,刮甲醇唇口8位于甲醇主面和甲醇副面的交接处,刮甲醇唇口8位于主唇口3下方,主唇口3、刮甲醇唇口8均和气门2之间为过盈配合,气门油封结构还包括弹簧4和骨架6,橡胶体1外侧紧套有弹簧槽5,弹簧4设于弹簧槽5内,骨架6安装在橡胶体1内部和气门2之间。

本实施例中,油面角θ大于甲醇面角δ,油面角θ为42~48度,优选为45度,甲醇面角δ为23~29度,优选为25度。当油面角θ过小时,机油进入主唇口3的速度增加,润滑效果过大;当甲醇面角δ过大时,甲醇易上行破坏油膜。

本实施例中,所述油面角θ、主唇口3和甲醇面角4构成油封唇部。既要保证有微量机油进入油封唇部起到润滑作用,又要阻挡过多的机油进入燃烧室参与燃烧造成气门堆积,因此主唇口3与气门2之间设计有一定的的过盈量,过盈量的大小直接影响油封的密封性。当过盈量过大时,主唇口3与气门2之间不能形成油膜,往复运动的气门2与主唇口3之间产生干摩擦,在高速运动下,主唇口3与气门2产生高温,加速橡胶体1老化、开裂,造成密封失效;当过盈量过小时,油膜厚度超过油膜张力后会导致油膜破裂,机油进入燃烧室参与燃烧,机油消耗量大,易造成气门积碳,所述过盈量为0.35~0.55mm,优选为0.5mm。

本实施例中,刮甲醇唇口11主要作用是将气门的甲醇刮下,避免大量甲醇由燃烧室方向B流向油侧方向A,所述甲醇副面向油侧方向A和气门油封之间的第一夹角α为56~60度,优选为60度,所述甲醇主面向油侧方向A和气门油封之间第二夹角β为76~80度,优选为80度,共同实现油侧方向A的机油能够下移,同时阻止燃烧室方向B的甲醇上移。

本实施例中,弹簧槽5的中心设于主唇口3所在水平方向以下位置,使得气门油封在装配时不易歪斜。弹簧槽中心位置和主唇口的中心轴距离为0.2~0.4mm,优选为0.3mm。

本实施例中,橡胶体1还设有橡胶凸齿7,橡胶凸齿7和位于甲醇面角δ下方,橡胶凸齿7和气门2紧密接触。橡胶凸齿有助于降低弹簧的减震效果。

实施例2:

一种甲醇发动机气门油封材料,由包括以下重量份的原料制成:材料由以下组分按照质量百分比组成:六氟丙烯10-15,份羧甲基纤维索钠7-11份,酒石酸6-9份,苯乙烯1-3份,二水硫酸钙3-6份,丙烯1-4份,木质磺酸钙盐4-9份,炭黑7-12份,羧乙基纤维索7-9份,全氟乙基丙烯基醚1-3份,丁二烯、偏氟乙烯、四氟乙烯和蛋白质混合物45-50份。

一种甲醇发动机气门油封结构,包括由所述气门油封材料制成的橡胶体1,橡胶体1用于环绕设置于气门2外侧并且和气门2紧密接触,橡胶体1内侧设有油面、甲醇副面和甲醇主面,油面和橡胶体1之间夹角为油面角θ,甲醇副面和橡胶体1之间夹角为甲醇面角δ,橡胶体1内壁上环绕设有主唇口3,主唇口3位于油面和甲醇副面的交接处,油面角θ位于主唇口3上方,甲醇面角δ位于主唇口3下方,油面方向为油侧方向A,甲醇副面方向为燃烧室方向B,甲醇副面为弧形面,橡胶体1内壁上环绕设有刮甲醇唇口8,刮甲醇唇口8位于甲醇主面和甲醇副面的交接处,刮甲醇唇口8位于主唇口3下方,主唇口3、刮甲醇唇口8均和气门2之间为过盈配合,气门油封结构还包括弹簧4和骨架6,橡胶体1外侧紧套有弹簧槽5,弹簧4设于弹簧槽5内,骨架6安装在橡胶体1内部和气门2之间。

本实施例中,油面角θ大于甲醇面角δ,油面角θ为42~48度,优选为45度,甲醇面角δ为23~29度,优选为25度。当油面角θ过小时,机油进入主唇口3的速度增加,润滑效果过大;当甲醇面角δ过大时,甲醇易上行破坏油膜。

本实施例中,所述油面角θ、主唇口3和甲醇面角4构成油封唇部。既要保证有微量机油进入油封唇部起到润滑作用,又要阻挡过多的机油进入燃烧室参与燃烧造成气门堆积,因此主唇口3与气门2之间设计有一定的的过盈量,过盈量的大小直接影响油封的密封性。当过盈量过大时,主唇口3与气门2之间不能形成油膜,往复运动的气门2与主唇口3之间产生干摩擦,在高速运动下,主唇口3与气门2产生高温,加速橡胶体1老化、开裂,造成密封失效;当过盈量过小时,油膜厚度超过油膜张力后会导致油膜破裂,机油进入燃烧室参与燃烧,机油消耗量大,易造成气门积碳,所述过盈量为0.35~0.55mm,优选为0.5mm。

本实施例中,刮甲醇唇口11主要作用是将气门的甲醇刮下,避免大量甲醇由燃烧室方向B流向油侧方向A,所述甲醇副面向油侧方向A和气门油封之间的第一夹角α为56~60度,优选为60度,所述甲醇主面向油侧方向A和气门油封之间第二夹角β为76~80度,优选为80度,共同实现油侧方向A的机油能够下移,同时阻止燃烧室方向B的甲醇上移。

本实施例中,弹簧槽5的中心设于主唇口3所在水平方向以下位置,使得气门油封在装配时不易歪斜。弹簧槽中心位置和主唇口的中心轴距离为0.2~0.4mm,优选为0.3mm。

本实施例中,橡胶体1还设有橡胶凸齿7,橡胶凸齿7和位于甲醇面角δ下方,橡胶凸齿7和气门2紧密接触。橡胶凸齿有助于降低弹簧的减震效果。

对比例:

一种甲醇发动机气门油封材料,由包括以下重量份的原料制成:材料由以下组分按照质量百分比组成:六氟丙烯10-15,份羧甲基纤维索钠7-11份,酒石酸6-9份,苯乙烯1-3份,二水硫酸钙3-6份,丙烯1-4份,木质磺酸钙盐4-9份,炭黑7-12份,羧乙基纤维索7-9份,全氟乙基丙烯基醚1-3份,丁二烯、偏氟乙烯、四氟乙烯和蛋白质混合物45-50份。

一种甲醇发动机气门油封结构,包括由所述气门油封材料制成的橡胶体1,橡胶体1用于环绕设置于气门2外侧并且和气门2紧密接触,橡胶体1内侧设有油面和甲醇副面,油面和橡胶体1之间夹角为油面角θ,甲醇副面和橡胶体1之间夹角为甲醇面角δ,橡胶体1内壁上环绕设有主唇口3,主唇口3位于油面和甲醇副面的交接处,油面角θ位于主唇口3上方,甲醇面角δ位于主唇口3下方,油面方向为油侧方向A,甲醇副面方向为燃烧室方向B,主唇口3和气门2之间为过盈配合,气门油封结构还包括弹簧4和骨架6,橡胶体1外侧紧套有弹簧槽5,弹簧4设于弹簧槽5内,骨架6安装在橡胶体1内部和气门2之间。

本实施例中,油面角θ大于甲醇面角δ,油面角θ为42~48度,优选为45度,甲醇面角δ为23~29度,优选为25度,当油面角θ过小时,机油进入主唇口3的速度增加,润滑效果过大;当甲醇面角δ过大时,甲醇易上行破坏油膜。

本实施例中,所述油面角θ、主唇口3和甲醇面角4构成油封唇部。既要保证有微量机油进入油封唇部起到润滑作用,又要阻挡过多的机油进入燃烧室参与燃烧造成气门堆积,因此主唇口3与气门2之间设计有一定的的过盈量,过盈量的大小直接影响油封的密封性。当过盈量过大时,主唇口3与气门2之间不能形成油膜,往复运动的气门2与主唇口3之间产生干摩擦,在高速运动下,主唇口3与气门2产生高温,加速橡胶体1老化、开裂,造成密封失效;当过盈量过小时,油膜厚度超过油膜张力后会导致油膜破裂,机油进入燃烧室参与燃烧,机油消耗量大,易造成气门积碳,所述过盈量为0.35~0.55mm,优选为0.5mm。

本实施例中,弹簧槽5的中心设于主唇口3所在水平方向以下位置,使得气门油封在装配时不易歪斜。弹簧槽位置和主唇口的中心轴距离为0.2~0.4mm,优选为0.3mm。

本实施例中,橡胶体1还设有橡胶凸齿7,橡胶凸齿7和位于甲醇面角δ下方,橡胶凸齿7和气门2紧密接触。橡胶凸齿有助于降低弹簧的减震效果。

在本申请实施例中,采用台架试验对气门油封磨损率进行测试,测试1008h测得气门油封的主唇口磨损量。

图3分别列出了上述实施例和对比例中所做试验的试验结果。

上述图3中实施例和对比例的测试数据说明,在实施例1和实施例2中气门油封结构相同的前提下,实施例1中气门油封材料与实施例2中的气门油封材料相比,其主唇口磨损量低,耐磨损性好,能够提升气门油封耐醇、耐磨和耐老化的性能,提高了气门的耐磨性,从而提升了甲醇发动机的可靠性和耐久性;在实施例2和对比例中气门油封材料相同的前提下,实施例2中气门油封结构与对比例中的气门油封结构相比,其主唇口磨损量较低,耐磨损性较好,通过设置刮甲醇唇口搭配主唇口,优化了气门油封结构,实现了机油的下行,避免了甲醇上行破坏油膜的形成,起到了较好的润滑作用,降低了机油的消耗量,提升了甲醇发动机的效率。因此,通过气门油封材料搭配新型气门油封结构,使得在气门油封材料具有耐醇、耐磨和耐老化的性能上,增加了主唇口搭配刮甲醇唇口的结构改善了油膜的密封性和润滑性,更好地满足了甲醇发动机的使用需求,提升了甲醇发动机的运行性能。

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

- 一种甲醇发动机用气门油封涂装材料、气门油封及汽车

- 一种甲醇发动机气门油封材料、结构及汽车