盖构件的制造方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及制造用于封装件的盖构件的方法。

背景技术

作为收纳电子部件的封装件,存在以下的封装件,其具备:具有凹部的基体、和以覆盖收纳于凹部的电子部件的方式重叠于基体的盖构件。作为一例,在专利文献1中公开了通过金属系接合材料将基体与盖构件(窗构件)接合而成的封装件及其制造方法。

为了制造封装件,首先,准备在凹部收纳有电子部件的基体,在该基体上重叠盖构件。在该情况下,在基体与盖构件之间配置金属系接合材料(预成型物)。接下来,一边在基体与盖构件之间施加负载,一边对金属系接合材料进行加热而制成熔融状态。然后,一边在基体与盖构件之间施加负载,一边将金属系接合材料冷却,使其固化,由此将基体与盖构件接合(参照专利文献1的第0039段)。

除了上述的制造方法以外,在使用金属系接合材料将盖构件接合于基体的情况下,通过预先将金属系接合材料接合于盖构件,能够将基体与盖构件的接合工序简化。

现有技术文献

专利文献

专利文献1:日本特开2018-37581号公报

发明内容

发明所要解决的问题

如上所述,在预先将金属系接合材料接合于盖构件的情况下,例如将糊状的金属系接合材料涂布于盖构件,然后,对金属系接合材料实施热处理。在该情况下,在对金属系接合材料进行加热而使其熔融后的冷却工序中,由于金属接合材料与盖构件的热膨胀系数之差,在盖构件产生应力。该应力过大时,存在盖构件发生破损的担忧。

本发明是鉴于上述的情况而完成的,其技术问题在于,减少用于封装件的盖构件的破损。

用于解决问题的手段

本发明是为了解决上述的问题而完成的,其涉及一种盖构件的制造方法,其是制造覆盖封装件的基体的盖构件的方法,其中,上述盖构件具备主体部,上述方法具备:将包含金属粒子的金属系接合材料涂布于上述主体部的表面的涂布工序;和对上述金属系接合材料实施热处理的热处理工序,上述金属粒子的粒径D10为5μm以上,粒径D90为50μm以下。需要说明的是,粒径的值是利用激光衍射式粒度分测定装置得到的值。

本发明人反复进行了深入研究,结果发现,通过将金属系接合材料中所含的金属粒子的粒径设为上述的数值范围,能够减小在热处理工序中在主体部产生的应力,减少主体部的破损的发生。

在本发明的盖构件的制造方法中,上述金属粒子可以包含Au-Sn合金。

本发明的盖构件的制造方法优选在上述涂布工序之前具备在上述主体部的上述表面形成金属层的金属层形成工序,在上述涂布工序中,可以以与上述金属层重叠的方式涂布上述金属系接合材料。通过在上述主体部的上述表面形成金属层,糊状的金属系接合材料的润湿性得以改善,容易在盖构件上形成良好的接合部。

在本发明的盖构件的制造方法中,上述主体部可以由石英或石英玻璃形成。

发明效果

根据本发明,能够减少用于封装件的盖构件的破损。

附图说明

图1是封装件的剖面图。

图2是基体的俯视图。

图3是沿图2的III-III箭头线的基体的剖面图。

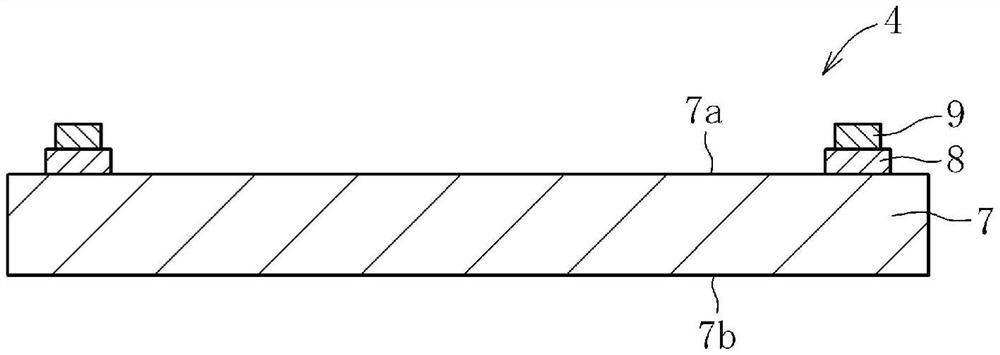

图4是盖构件的俯视图。

图5是沿图4的V-V箭头线的盖构件的剖面图。

图6是盖构件的主要部分放大剖面图。

图7是示出盖构件的制造方法的流程图。

图8是示出盖构件的制造方法中的一个工序的俯视图。

图9是示出盖构件的制造方法中的一个工序的俯视图。

图10是示出封装件的制造方法中的一个工序的剖面图。

具体实施方式

以下,参照附图对用于实施本发明的方式进行说明。

图1示出封装件的一例。封装件1具备:基体2、收纳于基体2的电子部件3、覆盖基体2及电子部件3的盖构件4、以及将基体2与盖构件4气密地接合的密封部5。

图2及图3示出接合盖构件4之前的基体2。基体2具有:收纳电子部件3的凹部2a、通过密封部5与盖构件4接合的端面2b、以及形成于端面2b的金属层6。

作为基体2的材质,例如可举出:氮化铝、氧化铝、碳化硅、氮化硅等陶瓷、将这些陶瓷与玻璃粉末混合烧结而成的玻璃陶瓷、Fe-Ni-Co合金、Cu-W合金、Kovar(注册商标)等合金等。

如图2所示,金属层6具有围绕凹部2a的开口部的框形。将金属层6设为四边形,但不限定于该形状。例如在凹部2a的开口部为圆形的情况下,金属层6可以与凹部2a的形状对应地构成为圆形。

金属层6从端面2b侧起依次包含基底层、中间层、及表层这三层。作为用于基底层的金属,例如可举出Cr、Ta、W、Ti、Mo、Ni、Pt等。作为用于中间层的金属,例如可举出Ni、Pt、Pd等。作为用于表层的金属,例如可举出:Au、Sn、Ag、Ni、Pt等。用于金属层6的金属可以是单质,也可以是合金。

作为将金属层6形成于基体2的端面2b的方法,例如可举出:溅射法、真空蒸镀法、利用了离子辅助或离子镀的真空蒸镀法、及CVD法等成膜法。

电子部件3固定于基体2的凹部2a的底面。作为电子部件3的例子,可举出激光模块、LED光源、光传感器、摄像元件、光开关等光学器件。电子部件3可以是振动传感器、加速度传感器等。在本实施方式中,将电子部件3为紫外线照射用LED的情况作为一例进行说明。

图4~图6示出接合于基体2之前的盖构件4。盖构件4具备:主体部7、形成于主体部7的一部分的金属层8、以及接合部9。

主体部7由具有透光性的基板构成。具体而言,主体部7由石英基板、包含石英玻璃、硼硅酸玻璃、铝硅酸盐玻璃及其它各种玻璃的玻璃基板、蓝宝石基板、树脂基板等构成。在本实施方式中,对将具有高紫外线透射性的石英基板或石英玻璃基板用于主体部7的情况进行说明。

主体部7的厚度优选为0.1mm以上且1mm以下的范围内,更优选为0.2mm以上且0.5mm以下的范围内。主体部7的热膨胀系数小于接合部9的热膨胀系数。主体部7的热膨胀系数小于基体2的热膨胀系数。

如图1、图4及图5所示,主体部7的表面包含第一主面7a、和位于与第一主面7a相反侧的第二主面7b。第一主面7a及第二主面7b具有大于基体2的凹部2a的开口面积的面积。

如图4及图5所示,金属层8形成于主体部7的第一主面7a。金属层8与基体2的金属层6的形状对应地具有四边形的框形状。金属层8的形状不限定于本实施方式。金属层8可以具有圆形及其它各种框形状。

如图6所示,金属层8从主体部7的第一主面7a侧起依次包含基底层10、中间层11、及表层12这三层。

作为用于基底层10的金属,例如可举出:Cr、Ta、W、Ti、Mo、Ni、Pt等。作为用于中间层11的金属,例如可举出:Ni、Pt、Pd等。作为用于表层12的金属,例如可举出:Au、Sn、Ag、Ni、Pt等。用于金属层8的金属可以是单质,也可以是合金。

基底层10的厚度优选为0.01μm以上且0.3μm以下。中间层11的厚度优选为0.3μm以上且3μm以下。表层12的厚度优选为0.1μm以上且1μm以下。

如图4所示,接合部9与金属层8的形状对应地具有四边形的框形状。接合部9的形状不限定于本实施方式,可以是圆形及其它各种框形状。如图6所示,接合部9以与金属层8的表层12重叠的方式构成为层状。

接合部9由金属系接合材料构成。作为金属系接合材料,可以使用作为焊料、钎料市售的材料。作为金属系接合材料,例如可举出:Au-Sn合金、Pb-Sn合金、Au-Ge合金等。在本实施方式中,对使用Au-Sn合金作为金属系接合材料的情况进行说明。对于Au-Sn合金的金属系接合材料而言,优选以质量%计在10%以上且80%以下的范围含有Au、且在20%以上且90%以下的范围含有Sn。

接合部9的厚度例如为5μm以上且50μm以下,优选为10μm以上且40μm以下,更优选为15μm以上且25μm以下。

密封部5通过利用接合部9将基体2的金属层6与盖构件4的金属层8接合为一体而形成。

以下,对盖构件4的制造方法进行说明。如图7所示,盖构件4的制造方法具备:准备工序S1、金属层形成工序S2、接合部形成工序S3、以及切断工序S4。

如图8所示,在准备工序S1中,准备能够形成多个盖构件4的大型的基板13。在本实施方式中,示例出能够形成四片盖构件4(主体部7)的基板13,但基板13的大小不限定于本实施方式。基板13是盖构件4的主体部7的母材,由与主体部7相同的材料构成。因此,基板13可以视为由多个主体部7一体地构成。

如图8所示,在金属层形成工序S2中,在基板13的一侧的面13a(相当于主体部7的第一主面7a)形成多个金属层8。各金属层8隔开规定的间隔而形成。作为形成金属层8的方法,例如可举出:溅射法、真空蒸镀法、利用了离子辅助或离子镀的真空蒸镀法、及CVD法的成膜法。

如图9所示,在接合部形成工序S3中,以与金属层8重叠的方式形成接合部9。接合部形成工序S3具备:以与金属层8重叠的方式涂布金属系接合材料的涂布工序;和在涂布工序之后对金属系接合材料实施热处理的热处理工序。

构成金属系接合材料的金属粒子的粒径D10为5μm以上,优选为8μm以上,更优选为10μm以上,进一步优选为12μm以上,特别优选为16μm以上。粒径D90为50μm以下,优选为45μm以下,更优选为40μm以下,进一步优选为35μm以下,特别优选为32μm以下。此处,粒径D10是指其粒径以下的粒子的比率为10%的粒径,粒径D90是指,其粒径以下的粒子的比率为90%的粒径。

如果如上所述地规定金属粒子的粒径D10,则能够在涂布工序的阶段减少接触于盖构件的每单位面积的金属粒子的数量。其结果是,在热处理工序中,通过金属粒子的熔融形成的接合部与盖构件的接触面积(在接合部隔着金属层与盖接合部相接的情况下,接合部与金属层的接触面积)减少。其结果是,能够减少接合部与盖构件的热膨胀系数的不同的影响,能够减少在盖构件发生破损的担忧。另外,如果如上所述地规定金属粒子的粒径D90,则在热处理工序中金属粒子充分地熔融,容易避免金属粒子未熔融,形成后的接合部自身的强度提高。

在涂布工序中,例如将糊状的金属系接合材料以与金属层8重叠的方式涂布四边形的框状。糊状的金属系接合材料优选包含由An-Sn合金形成的金属粒子。

作为涂布工序的具体例,可举出使用了掩模的印刷法(丝网印刷法)、使用了分配器的涂布法等。

热处理工序具备加热工序和冷却工序。在加热工序中,通过使用回流炉等加热装置对主体部7进行加热,能够使金属系接合材料熔融。加热工序例如可以在炉内填充有氮气的状态下实施。在加热工序中,主体部7的金属制接合材料通过加热至300℃以上的温度而成为熔融的状态。

在主体部7的第一主面7a上熔融后的金属系接合材料通过在冷却工序中进行冷却而固化。冷却工序优选包含在150℃以上且300℃以下的温度范围、2分钟以上且30分钟以下的时间条件下保持温度的缓冷。

在冷却工序中,由于主体部7与接合部9的热膨胀系数之差而在主体部7产生应力,但是如上所述,通过将接合部9的金属系接合材料中所含的金属粒子(例如Au-Sn合金的粒子)的粒径D10设为5μm以上,能够将该应力缓和。另外,通过将粒径D90设为50μm以下,在热处理工序中,金属粒子充分地熔融,容易避免金属粒子未熔融,形成后的接合部自身的强度提高。

通过以上操作,完成多个金属层8及多个接合部9层叠而成的封装件用基板13。在切断工序S4中,通过利用切断刀、激光等公知的切断法将该基板13沿着图9所示的切断预定线CL切断。由此制造多个盖构件4。

接下来,对封装件1的制造方法进行说明。本方法具备将如上所述地制造的盖构件4接合于基体2的端面2b的接合工序。

如图10所示,在接合工序中,盖构件4重叠于基体2。具体而言,使盖构件4的主体部7的第一主面7a与基体2相对,使接合部9与基体2的端面2b的金属层6接触。然后,在将金属层6与接合部9压接的状态下进行加热(加热工序)。由此,接合部9的金属系接合材料成为熔融的状态。然后,通过将熔融的金属系接合材料冷却而使其固化(冷却工序)。

冷却工序结束时,形成接合部9将基体2的金属层6与主体部7的金属层8接合为一体而成的密封部5。通过以上操作,完成保持了基体2的凹部2a的气密性的封装件1。

根据以上说明的本实施方式的盖构件4的制造方法,通过将糊状的金属系接合材料中的金属粒子的粒径D10设为5μm以上,并将粒径D90设为50μm以下,能够将在接合部形成工序S3中的冷却工序时在盖构件4产生的应力缓和。由此,能够减少主体部7的破损。

在盖构件4的主体部7使用了石英基板或石英玻璃基板的情况下,接合部9与主体部7的热膨胀系数之差显著增大。即使在该情况下,也能够尽可能地减小在主体部7产生的应力,能够减少主体部7的破损。

需要说明的是,本发明不限定于上述实施方式的构成,不限定于上述的作用效果。本发明可以在不脱离本发明的主旨的范围内进行各种变更。

在上述的实施方式中,示出在能够制造多个盖构件4的基板13上形成多个金属层8及接合部9的工序,但本发明不限定于该构成。本发明可具有在通过将基板13切断而形成多个主体部7后,在各主体部7上形成金属层8及接合部9。

在上述的实施方式中,示出将基板13沿着切断预定线CL切断的切断工序S4,但本发明不限定于该构成。例如也可以不将形成有多个金属层8及接合部9的基板13切断而作为盖构件4使用。在该情况下,基板13本身成为该盖构件4的主体部7。通过将该盖构件4接合于具有多个凹部2a的基体2,能够制造具备多个电子部件3的封装件。对于该封装件而言,可以在接合工序之后将多个电子部件分别地分割而切断。

实施例

以下,对本发明的实施例进行说明,但本发明不限定于该实施例。

本发明人进行了用于确认本发明的效果的试验。在试验中,制作实施例的盖构件和比较例的盖构件,确认在其主体部是否发生裂纹等破损。

对于盖构件而言,将主体部设为厚度0.5mm的石英玻璃基板。在石英玻璃基板的一个表面上层叠了金属层及接合部。在石英玻璃基板上形成三层的金属层及接合部。

对于金属层,将基底层设为Cr,将中间层设为Ni,将表层设为Au。金属层及接合部均构成为四边形的框形状。金属层的一边的长度为400μm。接合部的一边的长度为320μm。金属层的厚度为1.25μm(基底层:0.1μm、中间层:0.85μm、表层:0.3μm)。接合部的厚度为30μm。

实施例及比较例的接合部通过以下的方法形成。首先,以与金属层重叠的方式涂布包含Au-Sn合金的金属粒子的糊状的接合材料。将实施例1的接合材料的金属粒子的粒径D10设为11μm、粒径D90设为42μm。将实施例2的接合材料的金属粒子的粒径D10设为17μm、粒径D90设为30μm。将比较例1的接合材料的金属粒子的粒径D10为3μm、粒径D90设为48μm。将比较例2的接合材料的金属粒子的粒径D10设为2μm、粒径D90设为83μm。

接下来,制作各100个涂布有包含实施例1、2和比较例1、2的金属粒子的糊剂的各石英玻璃基板,在回流炉中加热至300℃。加热后,将石英玻璃基板冷却至室温。冷却后,通过光学显微镜(100倍)从石英玻璃基板侧确认在石英玻璃基板中形成有接合部的部位是否发生裂纹等破损。

该试验的结果是,实施例1的盖构件的破损的发生率为1%。另外,实施例2的盖构件的破损的发生率为0%。与此相对,比较例1的盖构件的破损的发生率为7%。另外,比较例2的盖构件的破损的发生率为9%,在金属接合材料中可确认到金属粒子未熔融。

实施例1、2的金属系接合材料包含比比较例1、2大的粒径的金属粒子。因此,在将金属系接合材料涂布于金属层的情况下,能够减小金属粒子相对于金属层(表层)的接触面积。在该情况下,金属接合材料即使在通过加热工序使金属粒子熔融后,也保持低接触面积。推断这样一来,通过减小金属系接合材料的金属粒子与金属层的接触面积,能够将在冷却工序中在主体部(石英玻璃基板)产生的应力缓和。

附图标记说明

4 盖构件

7 主体部

7a 第一主面

8 金属层

9 接合部

S2 金属层形成工序

S3 接合部形成工序

- 用于制造夹层构件的方法、用于夹层构件的芯以及夹层构件

- 用于显示装置的盖窗和该盖窗的制造方法

- 用于吸收性物品的片状构件的制造方法和制造设备

- 盖构件的制造方法、盖构件、及电子零件封装体的制造方法

- 发光装置的盖构件及盖构件的制造方法