一种复合材料主桨叶共胶接成型方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及旋翼系统复合材料主桨叶制造技术领域,具体涉及一种复合材料主桨叶共胶接成型方法。

背景技术

复合材料主桨叶一般由大梁、蒙皮、内腔填芯块及前缘包片、后缘条、配重等结构元件构成。按大梁剖面型式可以分为C形梁桨叶(如图1)、D形梁桨叶(如图2)。

对C形梁桨叶,C形大梁提供剖面挥舞弯曲总刚度的70-75%、摆振弯曲刚度的30-40%、扭转刚度的20-30%。传统的C形梁结构简单,工艺性好,泡沫芯过盈加压。在C形梁的单闭腔内增加加强肋与蒙皮构成D形闭腔抗扭盒,既保留了C形梁承载能力和成形工艺简便的特点,又具有足够的扭转刚度和摆振刚度,多用于中型直升机。C形梁桨叶选用中温固化环氧树脂体系,预浸料手工铺覆在模具内。填芯材料为硬质闭孔泡沫。经组装后一次共固化模压成形。热压固化成型过程中,压力从内部施加使桨叶外形严格符合模腔的型面,达到桨叶扭转角、表面粗糙度和桨叶翼型剖面的精度要求。

对D形梁桨叶,D形大梁既可承受旋转离心力、挥舞弯矩和摆振弯矩,又可承扭,扭转刚度大大提高,多用于中型/重型直升机。一般选用高强度、高模量的玻璃纤维单向预浸带制造。

现有技术中,共固化成型技术是C形梁桨叶制造的主流技术,但随着重型直升机研制的需求,虽然C形梁桨叶的成熟度最高,但是重量最大,设计选用D形梁桨叶逐渐取代共固化C形梁桨叶,所以必须设计一种成型D形梁桨叶的新工艺。

发明内容

本发明的目的是提供一种复合材料主桨叶共胶接成型方法,解决C形梁桨叶不适用于重型直升机大尺寸主桨叶成型工艺的问题。

为了实现上述任务,本发明采用以下技术方案:

一种复合材料主桨叶共胶接成型方法,包括:

对桨叶配套的金属零件进行数控机械加工成型,并对加工完成的金属零件进行三坐标检测;对配套的复合材料零件成型;

对成型后的金属零件、复合材料零件进行表面处理;

使用数控下料机对预浸料进行数控下料,得到复合材料蒙皮的料块;

利用玻璃带对主承力梁进行缠绕,采用机电设备自动缠绕,在每圈预设位置设置隔离材料,缠绕完成后将主承力梁铺放在有刻度的平台上进行手工裁剪,以获得主承力梁材料;

在钢制成型模内铺放缠绕好的主承力梁材料,将成型模及主承力梁材料放入固化炉中进行预热,加热到预设温度,恒温第一预设时间;出炉后,利用外形卡板对主承力梁材料进行定位、造型,同时铺放预成型的复合材料零件;利用螺栓对成型模的上、下模拧紧加压,加压第二预设时间后,将桨根部位的上模启模,重新梳理桨根部位的大梁,以使合模间隙满足要求;梳理完成后重新拧紧螺栓加压,控制合模间隙在预设间隙以内;将成型模整体推入固化炉中,加热到预设温度,恒温第一预设时间,出炉;再次拧紧螺栓,保障合模压力;将成型模再次推入固化炉中进行固化;

在成型模的上、下模体表面分别铺覆复合材料蒙皮的料块;在成型模的下模中,依靠成型模前缘定位,放置金属衬套、主承力梁、泡沫填芯块,以保证桨叶重量分布符合理论要求;在下模依据理论填充面积要求铺放玻璃纤维前缘填充大梁,并根据实际调整补充玻璃带束数,使玻璃纤维前缘填充大梁与主承力梁精密配合;放置前缘配重和后缘条;在保持主承力梁高于泡沫填芯块的情况下,糊制真空袋,实施常温压实;

合模、固化,然后启模、清理,得到成型后的桨叶,并对桨叶进行检查。

进一步地,所述对配套的复合材料零件成型,包括:

利用内型精度高于0.2mm钢模填充高温玻璃粗砂,采用压床加温加压,固化参数:150℃,1小时,再加热到180℃,3小时,常温开始加压,压力15Mpa,升降温速率低于1℃每分钟,以获得成型后的复合材料零件。

进一步地,所述对成型后的金属零件、复合材料零件进行表面处理,包括:

对金属零件进行有机物除油、干砂喷砂、涂覆底胶,底胶经130℃,1.5小时恒温烘干;对复合材料零件进行干砂喷砂、丁酮清洗。

进一步地,复合材料蒙皮选用碳布预浸料或玻璃布预浸料,按±45°对称铺设成抗扭层;桨叶蒙皮的外表面增加一层薄的预浸平纹玻璃布。

进一步地,所述玻璃带选用高温固化环氧树脂体系,且单独预先固化成型。

进一步地,主承力梁预成型过程中,所述方法还包括:

利用根部预压工装对大梁根部进一步造型,根部预压工装依据复合材料零件定位。

进一步地,成型模再次推入固化炉中进行固化的参数为:

固化参数150℃,恒温1小时,180℃,恒温3小时,升温速率小于1℃每分钟。

进一步地,所述后缘条选用玻璃纤维无纬带制造;当需要提高摆振弯曲刚度时,后缘条选用碳纤维无纬带制造。

进一步地,所述合模、固化,包括:

采用液压方式对成型模进行加压,固化参数:70℃恒温1小时,80℃恒温1小时,90℃恒温1小时,100℃恒温1小时,120℃恒温7小时,压力150Mpa,升温速率小于1℃每分钟。

进一步地,采用CT、A扫描与X射线结合方式对成型后的桨叶进行无损检测,全方位分析桨叶各截面、层间是否存在缺陷,包括内部结构元件的相对位移、分层、外来物。

与现有技术相比,本发明具有以下技术特点:

1.本发明与传统的复合材料主桨叶共固化成型方案相比,解决了C形梁桨叶不适用于重型直升机大尺寸主桨叶成型工艺的缺点,创造了一种适用于D形大梁桨叶成型工艺。

2.本方案涉及的D型大梁桨叶成型工艺,通过预制上、下翼面主承力梁与桨叶蒙皮、泡沫等零组件二次胶接固化成型,并与前缘大梁及加强梁共同构成D型梁桨叶,获得了相较于传统C型梁复合材料桨叶重量更轻以及抗扭力更好的性能。

附图说明

图1为C型梁桨叶剖面图;

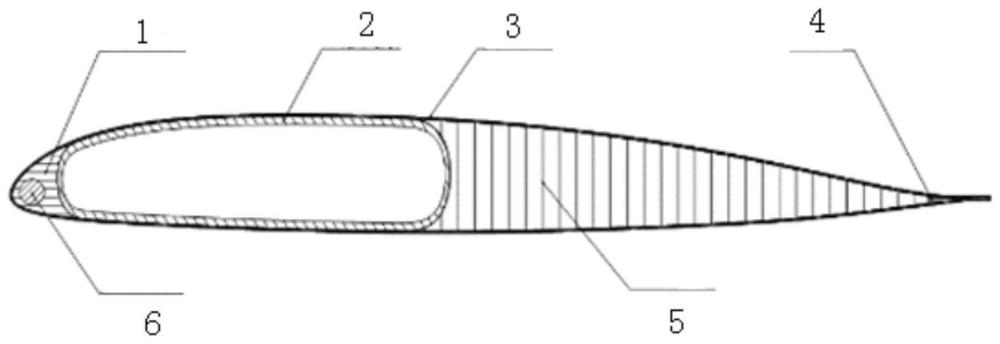

图2为D型梁桨叶剖面图;

图3为本发明中复合材料D型梁桨叶剖面结构图。

图中:1玻璃纤维前缘填充大梁,2主承力梁,3复合材料蒙皮,4后缘条,5泡沫填芯块,6前缘配重。

具体实施方式

本发明区别于传统C形梁的共固化制造技术,采用了二次固化技术,先预成型主承力梁,再与其余组件进行共胶接二次固化。

复合材料主桨叶剖面结构示意图见图3。D型梁桨叶主要结构由主承力梁3、玻璃纤维前缘填充大梁1、复合材料蒙皮3、泡沫填芯块5、前缘配重6构成,主承力梁3外形要与复合材料蒙皮3内型紧密配合,铺放位置以桨叶25%弦线对称铺放,玻璃纤维前缘填充大梁1填充桨叶前缘空腔并与复合材料蒙皮3紧密贴合,前缘配重6精确地放置于玻璃纤维前缘填充大梁1内,泡沫填芯块5放置于D型梁后缘,外形与复合材料蒙皮3内型紧密配合,后端设有后缘条4;D型梁桨叶成型后外形尺寸偏差不能超过1mm,X光、CT检测不允许存在长裂纹或缝隙。

结合附图,本发明的一种复合材料主桨叶共胶接成型方法,包括以下步骤:

第一步,配套零件的加工

对桨叶配套的金属衬套、前缘配重等金属零件进行数控机械加工成型,并对加工完成的金属零件进行三坐标检测,以获得更精确的零件外形尺寸。

对于接头填块、桨根堵盖等复合材料零件成型,利用内型精度高于0.2mm钢模填充高温玻璃粗砂,采用压床加温加压,固化参数:150℃,1小时,再加热到180℃,3小时,常温开始加压,压力15Mpa,升降温速率低于1℃每分钟,以获得外形尺寸精、质量轻、承载能力强的复合材料零件。注:衬套、接头填块、桨根堵盖等零部件为桨叶大梁的通用结构件,图中未示出。

第二步,配套件表面处理

对金属零件进行有机物除油、干砂喷砂、涂覆底胶,底胶经130℃,1.5小时恒温烘干,对复合材料零件进行干砂喷砂、丁酮清洗,以提高零组件表面胶接性能。

第三步,使用数控下料机对预浸料进行数控下料,得到复合材料蒙皮3的料块;其中,复合材料蒙皮3选用碳布预浸料或玻璃布预浸料,按±45°对称铺设成抗扭层;桨叶蒙皮的外表面有时还增加一层薄的预浸平纹玻璃布,以保护碳布蒙皮和获得高的外表面粗糙度。

第四步,利用玻璃带对主承力梁2进行缠绕,采用机电设备自动缠绕,共54圈,在每圈预设位置设置隔离材料,缠绕完成后将主承力梁2铺放在刻有精确刻度的平台上进行手工裁剪,以获得尺寸以及截面积一定的主承力梁2材料。其中,玻璃带一般选用高温固化环氧树脂体系,且单独预先固化成型。

第五步,主承力梁预成型

在尺寸精度高于0.2mm的专用钢制成型模内铺放缠绕好的主承力梁2材料,将成型模及主承力梁2材料放入固化炉中进行预热,加热到80℃,恒温1小时,使玻璃带柔软容易造型,并能较长保持此状态;

出炉后,利用外形卡板对主承力梁2材料进行定位、造型,同时铺放预成型的复合材料零件,使零组件间外形尺寸精确配合;

利用根部预压工装对大梁根部进一步造型,根部预压工装依据复合材料零件定位;

翻转上模,采用螺栓对成型模的上、下模拧紧加压,加压0.5小时后,将桨根部位的上模启模,利用大梁压板重新梳理桨根部位的大梁,以使合模间隙满足要求,获得外形尺寸满足要求的主承力梁;

梳理完成后重新拧紧螺栓加压,控制合模间隙在0.2mm以内;

将成型模整体推入固化炉中,加热到80℃,恒温1小时,出炉;

再次拧紧螺栓,保障合模压力;

将成型模再次推入固化炉中进行固化,固化参数150℃,恒温1小时,180℃,恒温3小时,升温速率小于1℃每分钟,避免温度变化过快产生爆聚反应。

第六步,D型梁桨叶成型

在成型模的上、下模体表面分别铺覆复合材料蒙皮3的料块,通过糊制真空袋常温压实手段,减少预浸料层间夹裹的空气,降低桨叶孔隙率;

在成型模的下模中,利用定位工装依靠成型模前缘定位,精确放置金属衬套、主承力梁2、泡沫填芯块5、加强肋等零件,以保证桨叶重量分布符合理论要求;

在下模依据理论填充面积要求铺放玻璃纤维前缘填充大梁1,并利用外形检测卡板根据实际调整补充玻璃带束数,使玻璃纤维前缘填充大梁1与主承力梁2精密配合;

利用定位卡板精确放置前缘配重6和后缘条4;后缘条4对调整剖面摆振刚度很有效,一般选用玻璃纤维无纬带制造;当需要提高摆振弯曲刚度时,后缘条4也可选用碳纤维无纬带制造。

在保持主承力梁2明显高于泡沫填芯块5的情况下,糊制真空袋,实施常温压实,压力不大于0.8Mpa,以保证主承力梁2铺放位置精度。

第七步,合模、固化

采用液压方式对成型模进行加压,固化参数:70℃恒温1小时,80℃恒温1小时,90℃恒温1小时,100℃恒温1小时,120℃恒温7小时,压力150Mpa,升温速率小于1℃每分钟,设置少量恒温平台,进一步降低升温速率,避免复合材料集中放热带来裂纹等故障。

第八步,启模、清理,目视检查,外形尺寸检查工作,确认桨叶制造质量满足要求。

第九步,采用CT、A扫描与X射线结合方式对桨叶进行无损检测,全方位分析桨叶各截面、层间是否存在缺陷,包括内部结构元件的相对位移、分层、外来物等。

以上实施例仅用以说明本申请的技术方案,而非对其限制;尽管参照前述实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例技术方案的精神和范围,均应包含在本申请的保护范围之内。

- 一种全复合材料机翼胶接方法及全复合材料机翼

- 飞机结构油箱铝合金主承力件裂纹复合材料胶接修理方法

- 一种加成型室温粘接双组份灌封胶及其制备方法

- 一种复合材料T型加筋壁板共胶接成型工艺

- 一种复合材料加筋壁板共胶接成型装置