一种用于油井热洗的油管组件及热洗工艺

文献发布时间:2024-01-17 01:24:51

技术领域

本发明属于油井热洗技术领域,涉及一种用于油井热洗的油管组件,还涉及一种基于此油管组件的热洗工艺。

背景技术

在油井采油过程中,由于原油内含有石蜡和其他杂质,经过一定的时间工作,井下油管内壁上就会结蜡结垢,使得油管内通道变小,从而导致抽油机载荷增加。

目前,一般采用热洗的方法来清除管壁上的蜡和污垢,热洗方法分反洗井和正洗井两种。其中,最常用的一种方法就是反洗井方法,即将热水从油管和套管的环形空间注入,经过抽油泵的抽吸返回到地面。其具有工艺简单,操作方便的特点。

但是,这种方法也存在很大的弊端,当反洗井时,洗净液会对油层有很大的反向压力,导致大量的洗井液进入地层内。尤其对于地层压力较低的油井更为严重,导致恢复生产后的采油恢复期变长,严重影响后续的油田产量。鉴于此,有必要提供一种新型的用于油井热洗的油管组件及热洗工艺。

发明内容

本发明的目的是提供一种用于油井热洗的油管组件及热洗工艺,用来解决传统的油井反洗过程中,由于洗井液的反向压力进入地层,从而导致产量减少的问题,该工艺具有广泛的应用范围和良好的经济价值。

本发明所采用的第一个技术方案是一种用于油井热洗的油管组件,包括油管本体,油管本体上依次连通有分压器、抽油泵、第一阀体、第一筛管;第一阀体为单向阀,油管本体内的流体只能由油管本体的末端单向流动至油管本体的顶端;油管本体上套设有封隔器,封隔器位于第一阀体的下方且紧贴套管的内壁。

本发明的特点还在于:

油管本体上安装有伸缩器,伸缩器位于第一筛管和封隔器之间。

油管组件还包括第二阀体,第二阀体固定连接于油管本体的末端,第二阀体在垂直方向且低于封隔器的高度;第二阀体为单向阀,油管本体内的流体只能由油管本体的末端至油管本体的顶端单向流动。

第二阀体上固定连接有第二筛管。

分压器与封隔器通过毛细管连通。

封隔器为钻柱封隔器或管柱封隔器。

本发明所采用的第二个技术方案是一种热洗工艺,采用上述的油管组件,按照以下步骤实施:

首先,对油管本体加压,通过分压器和毛细管使封隔器坐封,将套管内的环形空间分隔为上部及下部;然后,将洗井液注入套管的上部环形空间;最后,启动抽油泵,洗井液通过第一筛管进入油管本体,再通过第一阀体被抽吸到地面管道内,最终完全反洗井作业。

本发明的技术方案采用了分压器、抽油泵、第一阀体、第一筛管、封隔器、伸缩器、第二阀体、第二筛管等部件,通过这些部件的结合和特定的安装方式,能够避免传统的油井热洗工艺中由于洗井液的反向压力进入地层,从而导致产量减少的问题。封隔器的设置使将套管内的环形空间分隔为上部及下部,保证了洗井液与油的分隔;同时,通过分压器和毛细将油管本体内的压力传递到封隔器,使封隔器坐封,可以有效防止反向压力的产生;此外,封隔器的上部设置有伸缩器,可以将管柱的蠕动消掉,不至于传导到控制封隔器,保证了油管组件整体运行的稳定性。

附图说明

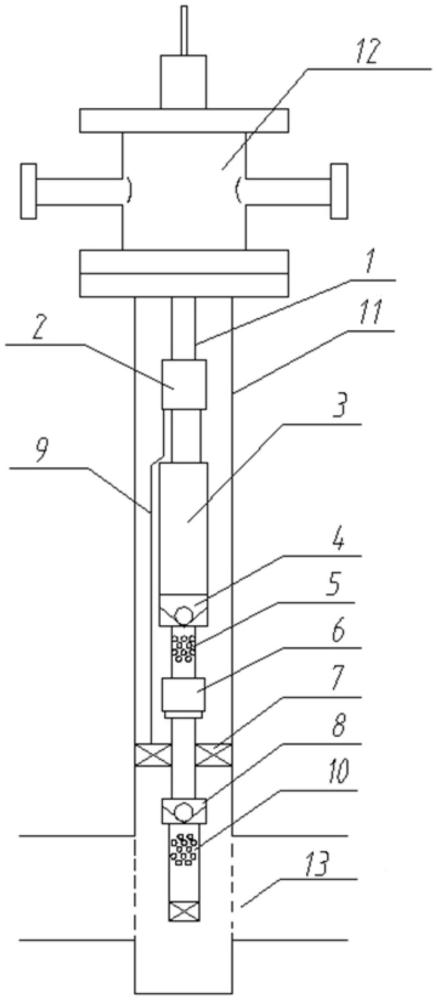

图1是本发明的一种用于油井热洗的油管组件的结构示意图。

图中,1、油管本体;2、分压器;3、抽油泵;4、第一阀体;5、第一筛管;6、伸缩器;7、封隔器;8、第二阀体;9、毛细管;10、第二筛管;11、套管;12、井口装置采油树;13、生产层。

具体实施方式

下面结合附图和具体实施方式对本发明进行详细说明。需要说明的是,在附图或说明书描述中,相似或相同的部分都使用相同的图号,附图中未绘示或描述的实现方式,为所属技术领域中普通技术人员所知的形式。另外,实施例中提到的方向用语,例如“上”、“下”、“顶”、“底”、“左”、“右”、“前”、“后”等,仅是参考附图的方向,并非用来限制本发明的保护范围。

本发明的主要内容包括两个部分,分别是用于油井热洗的油管组件和热洗工艺。其中,油管组件包括油管本体1、分压器2、抽油泵3、第一阀体4、第一筛管5、封隔器7、伸缩器6、第二阀体8、第二筛管10等部件。热洗工艺则是以该油管组件为基础,通过特定的步骤进行热洗作业。

具体技术方案分别如下:

如图1所示,本发明的一种用于油井热洗的油管组件包含了油管本体1、分压器2、抽油泵3、第一阀体4、第一筛管5、封隔器7、伸缩器6、第二阀体8、第二筛管10等部件。油管本体1依次连接分压器2、抽油泵3、第一阀体4、第一筛管5、伸缩器6、封隔器7、第二阀体8构成采油管柱下入套管11内;同时分压器2和封隔器7之间连接有毛细管9。

具体地,封隔器7位于第一阀体4下方,伸缩器6位于第一筛管5和封隔器7之间,第二阀体8则固定连接在油管本体1的末端并低于封隔器7的高度,第二筛管10连接在第二阀体8上,分压器2与封隔器7之间通过毛细管9连通。

在进行热洗反洗作业时,首先需要进行油管本体1的加压,并通过分压器2和毛细管9等方式将封隔器7坐封,从而将套管11内的环形空间分隔为上部和下部。随后,洗井液被注入套管11的上部环形空间,然后通过启动抽油泵3来将洗井液通过第一筛管5进入油管本体1,最终实现完全反洗井作业。

本实施例中,第一阀体4和第二阀体8均为单向阀,保证油管本体1内的流体在竖直方向能由下到上流动即可,具体的型号及规格可根据现场的实际需求确定,以能实现本发明技术方案为首要原则。

同样地,本实施例中的第一筛管5和第二筛管10的主要作用就是防砂,具体的型号及规格可根据油井所处的地质环境不同(岩性不同)选择使用。

本实施例中的封隔器7为钻柱封隔器或管柱封隔器,主要用于将套管11内的环形空间分隔为上部及下部,从而将洗井液与生产层13的原油隔离开来。采用钻柱封隔器或管柱封隔器,是因为其使用方便,可以通过简单的操作完成封堵井口或管道;其次,其封隔效果好,能够有效防止井液泄漏和混合污染,保证油井生产的正常进行;同时,其稳定性较高,能够承受较高的压力,具有比较长的使用寿命;此外,其可靠性较好,不易出现故障和漏油现象,保证了油井的安全运营。在具体使用时,针对不同的使用场合及需示,可以选择不同类型的封隔器7,以达到最好的使用效果。

本发明的另一技术方案为一种热洗工艺,其是基于上述的油管组件来完成的,具体按照以下步骤实施:

第一步、用油管本体1依次连接分压器2、抽油泵3、第一阀体4、第一筛管5、伸缩器6、封隔器7、第二阀体8、第二筛管10构成采油管柱下入套管11内,同时,分压器2和封隔器7之间连通有毛细管9。油管本体1的顶部连接地面的井口装置采油树12,油管本体1底部的第二筛管10伸入到油田的生产层13。

第二步、由油管本体1内加压,分压器2和毛细管9将油管本体1内的压力传递到封隔器7,使封隔器7坐封,将套管11内的环形空间分隔为上部及下部。

第三步、油井正常生产时,生产层13产生的原油经过第二筛管10和第二阀体8进入油管本体1内并经过第一筛管5,抽油泵3即可以进行的正常采油生产。

由于抽油泵3在进行抽吸动作时,由于震动会产生油管本体1的上下蠕动,从而导致分压封隔器77解封。因此,在封隔器7上部连接有伸缩器6,伸缩器6可以将油管本体1的管柱蠕动消掉,而不至于传导到封隔器7。同时,抽油泵3上部油管本体1内的液体静压可以始终通过分压器2和毛细管9作用在封隔器7上,保持其坐封的完好。

第四步、需要洗井时,将洗井液经套管11上部的环形空间注入,洗井液在封隔器7和第二阀体8的阻隔下,只能通过第一筛管5进入油管本体1,再通过第一阀体4进入抽油泵3的内部,最终被抽吸到地面管道内,完成整个油管本体1的反洗井作业。

本发明的用于油井热洗的油管组件主要采用不同的附加组件的方式对传统的油井热洗工艺进行改进。封隔器7的存在能够防止洗井液的反向压力进入地层,伸缩器6可以将油管本体1的管柱蠕动消掉,而不至于传导到封隔器7。在油田正常生产时,第一阀体4和第二阀体8主要用于控制油管本体1内油的流动方向,以保证油品可以从生产层13被抽取至地面管道。在进行热洗作业时,第一阀体4则用于控制油管本体1内流井液的流动方向,以保证套管11上部的环形空间内的流井液被抽取出来。通过这些部件的结合和特定的安装方式,能够避免传统的油井热洗工艺中由于洗井液的反向压力进入地层,从而导致产量减少的问题。具体地说,封隔器7的存在可以有效防止反向压力的产生,从而保证了洗井液的流动方向;而封隔器7和毛细管9的存在则更好地控制了油与洗井液之间的分隔,进而达到了优化分配功效的目的。

在实际使用时,可以给油管本体1内加压,通过分压器2和毛细管9绕过抽油泵3和第二阀体8使封隔器7坐封,将套管11内的环形空间分隔为上部及下部;反洗井时,由于有封隔器7和第二阀体8的阻隔,洗井液无法进入生产层13,只能通过第一筛管5进入油管本体1内,最后经过抽油泵3抽吸回地面。

本发明采用改进后的油井热洗工艺能够显著地提高产量和生产效率,同时还能够避免传统油井热洗工艺带来的反向压力进入地层,从而导致产量减少的问题。具体而言,油管组件的安装使得洗井液的流动方向得以保证,而伸缩器6的存在则使油管内的油与洗井液之间的分隔得到了更好的控制,从而达到更优的分配功效。

总体而言,本发明的油管组件和热洗工艺能够简化传统热洗工艺中存在的复杂性,并且显著提高产量和生产效率,从而具有广泛的应用范围和良好的经济价值。

以上对本发明提供的一种油井热洗不压地层热洗方法进行了详细介绍。具体实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。