热交换器及包括其的热水装置

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及一种自燃烧气体等加热用气体进行热回收的类型的热交换器、及包括所述热交换器的供热水装置等热水装置。

背景技术

作为热水装置的一例,有专利文献1、专利文献2所分别记载的热水装置。

专利文献1所记载的热水装置包括燃烧器、及热交换器,热交换器包括将由燃烧器产生的燃烧气体供给至内部的壳体、配置于所述壳体内的附多个鳍片的导热管、及壳管。壳管位于壳体内导热管及多个鳍片的燃烧气体流动方向的上游侧,与壳体的侧壁部接触,将壳体的侧壁部冷却,而发挥防止侧壁部发生热损伤的作用。在所述壳管及所述导热管内流通的冷热水被所述燃烧气体加热,而生成为热水。

但是,在所述热水装置中,将多个鳍片的外端部设置为与壳体的侧壁部接触的状态,这些接触部分处于与壳管分离的配置,利用壳管的冷却效果低。因此,从多个鳍片向壳体的侧壁部发生热传导,有侧壁部的温度变得非常高之虞。若相对长期地使用热水装置,则有时积垢会附着沉积于导热管的内表面部,若发生这种现象,则导热管的热交换效率会变差,因此从多个鳍片向导热管的热传导量减少,多个鳍片高温化。在这种情况下,壳体的侧壁部的温度容易变得更高。壳体的侧壁部的高温化成为例如安装于壳体的零件的热损伤、或热水装置的热交换效率降低的主要原因,因此期待适当地消除。

作为用来消除所述异常的方法,考虑以在多个鳍片的外端部与壳体的侧壁部的相互间产生间隙的方式将这些设定为非接触状态。

但是,仅采用这种结构会导致高温的燃烧气体大量进入所述间隙,因此最终有壳体的侧壁部的温度升高之虞。而且,若大量燃烧气体进入所述间隙并直接通过所述间隙,则多个鳍片的热回收量减少,热交换效率更容易降低。

相对于此,在专利文献2所记载的热水装置中,在壳管接合辅助构件(隔热构件)的一部分,且所述辅助构件的另一部分被设为从壳管的位置延伸至多个鳍片侧的延设部,所述延设部堵塞壳管与多个鳍片的相互间区域的至少一部分。因此,大量燃烧气体进入多个鳍片与壳体的侧壁部的相互间的间隙的情况被所述延设部所抑制,从而能够一定程度地抑制侧壁部的温度变高。

但是,根据专利文献2,辅助构件的延设部的一部分被设为抵接于壳体的侧壁部的抵接部,对此,在所述抵接部与多个鳍片的外端部的相互间形成有燃烧气体可进入的间隙。因此,所述抵接部被进入所述间隙的燃烧气体所加热,结果壳体的侧壁部也被加热。其结果为,在适当且充分地防止侧壁部的温度变高方面尚有改善的余地。

[现有技术文献]

[专利文献]

[专利文献1]日本专利特开2017-116203号公报

[专利文献2]日本专利特开2020-3108号公报

发明内容

[发明所要解决的问题]

本发明是基于如上所述的情况而想出的,其课题在于提供一种能够适当地防止壳体的侧壁部因燃烧气体等加热用气体的影响而温度变得非常高的情况的热交换器、及包括所述热交换器的热水装置。

[解决问题的技术手段]

为了解决所述课题,本发明中采用如下技术手段。

由本发明的第一方面所提供的热交换器包括:壳体,加热用气体被供给至其内部;导热管,配置于所述壳体内,且接合有多个鳍片;壳管,在所述壳体内位于所述多个鳍片的加热用气体流动方向上游侧,且与所述壳体的侧壁部接触设置;及辅助构件,包括接合于所述壳管的壳管接合部及从所述壳管接合部向所述多个鳍片侧延伸的延设部,所述热交换器的特征在于:所述多个鳍片设置于与所述侧壁部分离的位置,所述辅助构件的所述延设部包括:进入部,进入所述多个鳍片与所述侧壁部的相互间;及第一抵接部,设置于所述进入部,且抵接于所述多个鳍片的外端部,在所述第一抵接部与所述侧壁部的相互间形成有所述加热用气体的流入受到抑制的空间部。

根据这种结构,可获得如以下的效果。

首先,多个鳍片虽然被加热用气体加热为高温,但未与壳体的侧壁部直接接触,因此热不会从多个鳍片直接传导至侧壁部。而且,在辅助构件的延设部设置有抵接于多个鳍片的外端部的第一抵接部,在所述第一抵接部与壳体的侧壁部的相互间形成的空间部是加热用气体的流入受到抑制的区域,发挥作为绝热部的作用。因此,也抑制多个鳍片的热经由辅助构件的第一抵接部传导至侧壁部的情况。由此,能够适当地防止壳体的侧壁部受到加热用气体的影响而温度变得非常高的情况。

进而,由于辅助构件的延设部的第一抵接部抵接于多个鳍片的外端部,故而加热用气体不会进入所述第一抵接部与多个鳍片的相互间,加热用气体不会作用于多个鳍片,能够消除或减少进行至多个鳍片的加热用气体流动方向的下游侧的浪费。因此,也能够抑制热交换效率的降低。

除此以外,根据本发明,通过利用辅助构件的壳管接合部覆盖壳管,也能够避免壳管直接暴露于加热用气体中,从而保护壳管。而且,于在从加热用气体进行热回收时有产生强酸性的冷凝水之虞的情况下,也能够通过辅助构件阻止所述冷凝水直接附着于壳管,从而避免壳管容易被冷凝水腐蚀的情况。

在本发明中,优选所述辅助构件的所述延设部还包括弯曲状部,所述弯曲状部从与所述壳体的所述侧壁部分离的部分向所述侧壁部侧弯曲,且一部分被设为抵接于所述侧壁部的第二抵接部。

根据这种结构,由于将辅助构件的延设部的一部分设为弯曲状部,作为第二抵接部而抵接于壳体的侧壁部,故而能够使辅助构件的安装状态稳定。由于辅助构件的弯曲状部堵塞在辅助构件的第一抵接部与壳体的侧壁部的相互间形成的空间部的一部分,故而在抑制加热用气体进入及通过空间部的方面更优选。

在本发明中,优选所述导热管包括沿着与加热用气体流动方向交叉的方向隔开间隔排列的多个管体部,且这些多个管体部中配置与所述壳管最近的管体部为特定的管体部,所述辅助构件的所述第一抵接部在抵接对象区域中包括所述多个鳍片的外端部中所述特定的管体部的中心的加热用气体流动方向下游侧的区域。

根据这种结构,可获得如以下的效果。

即,可获得抑制多个鳍片的热经由辅助构件的第二抵接部而大量传导至壳体的侧壁部的效果。即,多个鳍片中所述特定的管体部的周边部的温度分布成为如下状态:与加热用气体流动方向上游侧部分相比,下游侧部分的温度低。因此,根据所述结构,辅助构件的第一抵接部包括多个鳍片的温度相对较低的部分而抵接,能够降低抵接于壳体的侧壁部的第二抵接部的温度。因此,能够更确实地防止侧壁部的温度变高。

在本发明中,优选还包括:树脂制的排气管,在所述壳体的所述侧壁部中安装于所述辅助构件的加热用气体流动方向下游侧的位置,且用来将经所述多个鳍片及所述导热管热回收后的所述加热用气体作为废气而自所述壳体内向其外部排出。

根据这种结构,可防止树脂制的排气管的安装部位因从多个鳍片传导的热而温度变得非常高的情况,从而能够适当地避免排气管发生热损伤。若将排气管设为树脂制,与将排气管设为金属制的情况相比,能够实现重量的减轻或制造成本的降低等。

由本发明的第二方面所提供的热水装置的特征在于包括:由本发明的第一方面所提供的热交换器;及燃烧器,向所述热交换器的所述壳体内供给作为所述加热用气体的燃烧气体。

根据这种结构,可获得关于由本发明的第一方面所提供的热交换器已说明的效果同样的效果。

本发明的其他特征及优点可根据以下参照附图所进行的发明的实施方式的说明而进一步明了。

附图说明

图1是表示本发明的热交换器的一例的立体图。

图2是表示将图1所示的热交换器与燃烧器组合而成的热水装置的一例的主要部分剖视图,热交换器的部分相当于图1的II-II剖视图。

图3是图1的III-III主要部分剖视图。

图4是图2的IV-IV剖视图。

图5是图4的V部放大图。

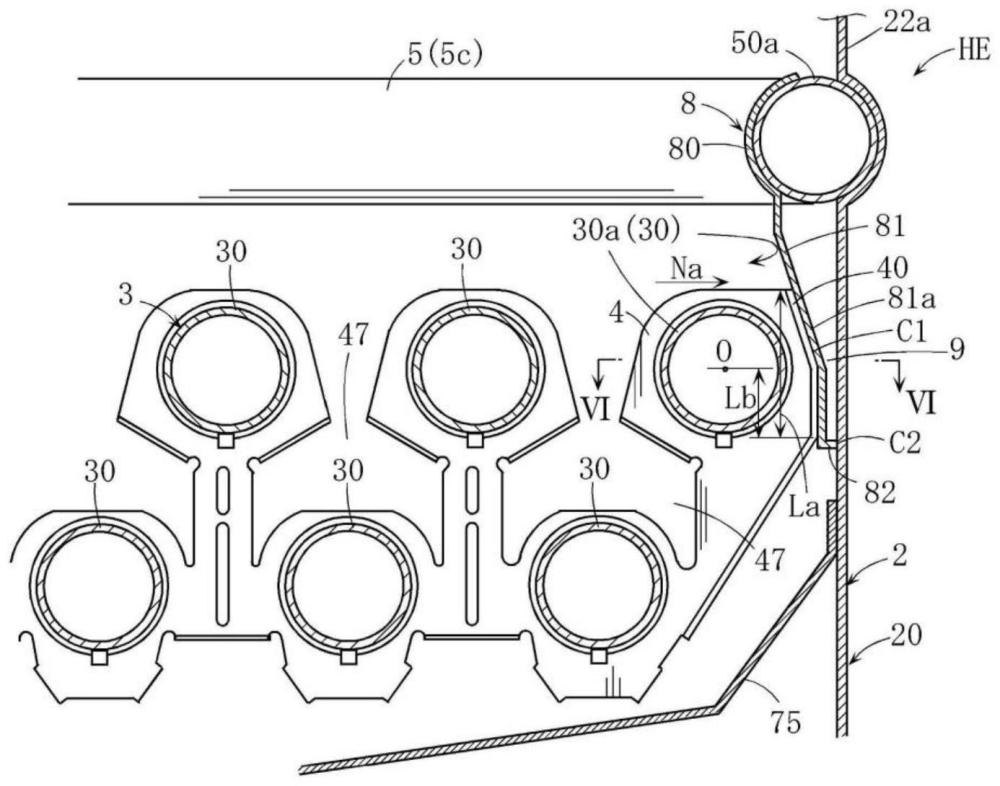

图6是图5的VI-VI剖视图。

图7的(a)、图7的(b)是表示本发明的其他例子的主要部分剖视图。

[符号的说明]

C1:第一抵接部(辅助构件的)

C2:第二抵接部(辅助构件的)

WH:热水装置

HE:热交换器

1:燃烧器

2:壳体

22a、22b:侧壁部

29:排气管

3:导热管

4:鳍片

40:外端部(鳍片的)

5:壳管

50a~50c:笔直状管体部(壳管的)

8(8a、8b):辅助构件

8A、8B:辅助构件

80:壳管接合部(辅助构件的)

81:延设部(辅助构件的)

81a:进入部(辅助构件的)

82:弯曲状部(辅助构件的)

9:空间部

具体实施方式

以下,参照附图对本发明的优选实施方式进行具体说明。

图2所示的热水装置WH包括热交换器HE、及以假想线表示一部分的燃烧器1。

作为燃烧器1,使用例如专利文献1、专利文献2所记载的燃烧器等现有已知的燃烧器。在所述燃烧器1中,在从未图示的风扇喷出的燃烧用空气中混合燃料气体,所述混合气经由设置于热交换器HE的壳体2的上部开口部且具有通气性的混合气喷射构件10而喷射至壳体2内。点燃所述混合气,作为加热用气体的燃烧气体向下供给至壳体2内。

利用下文所述的一次热交换部H1及二次热交换部H2从所述燃烧气体回收显热及潜热,由此将供给至这些一次热交换部H1及二次热交换部H2的冷热水加热,并将通过所述加热所生成的冷热水供给至所需的供热水处。

在图1~图4中,除了所述壳体2以外,热交换器HE还包括多个壳管5、辅助构件8(8a、8b)、构成一次热交换部H1的导热管3及接合于所述导热管3的板状的多个鳍片4、构成二次热交换部H2的多个导热管6、以及排气管29。

热交换器HE的所述部分中,排气管29为树脂制,相对于此,其以外为例如不锈钢制。

导热管3相当于本发明所提及的“接合有多个鳍片的导热管”,但导热管6与其不相当。

壳体2是包括底壁部28的大致矩形筒状,如图3所充分表示那样,为将壳体本体部20与壳体辅助板部21组合而构成。壳体本体部20包括在平面剖面观察下以大致匚字状相连的多个侧壁部22a~侧壁部22c,为在一侧面部形成有开口部24的结构。壳体辅助板部21抵接于设置于壳体本体部20的法兰部25而接合,包括将壳体本体部20的一侧面部的开口部24堵塞的侧壁部22d。

如图1及图2所示,导热管3的结构为沿着壳体2的宽度方向(水平方向)隔开间隔排列的多个笔直状的管体部30排列为上下两段,且这些多个管体部30的端部彼此在壳体2的外部经由大致U字状的弯管36而连接。在本实施方式的热交换器HE中,从二次热交换部H2的入水口70a供给至其内部的冷热水在通过二次热交换部H2被加热后,被供给至壳管5的入水口59。其后,通过壳管5的冷热水被送入一次热交换部H1的导热管3中并被加热,从出热水口39流出。

多个鳍片4是用于吸热,沿着管体部30的轴长方向以适当的间隔排列,且相对于这些多个鳍片4,贯穿接合有一连串管体部30。在各鳍片4上适当形成有用来实现温度分布的均一化的多个切缺凹部47。

各导热管6为蜿蜒状导热管,如图2所示,为沿着水平方向延伸且沿着上下高度方向隔开间隔排列的多个笔直状管体部60经由侧面视半圆弧状的多个连接管体部61相连一连串而成的蜿蜒状。多个导热管6设置为如下锯齿序列:沿着壳体2的宽度方向以适当的间隔排列,且在互相相邻的导热管6彼此之间设置有高低阶差。在图2中,将两个导热管6重叠表示,难以区分两者,因此对其中一者标注网点花纹。

各导热管6的长度方向的两端部设置于侧壁部22d的外表面侧或与入水用及出热水用的集管部7a、集管部7b连接。自外部对集管部7a的入水口70a供给冷热水,通过多个导热管6而被加热的冷热水从集管部7b的出热水口70b流出,并被送入已说明的壳管5的入水口59。

排气管29是用来将通过一次热交换部H1及二次热交换部H2后的燃烧气体作为废气向壳体2的外部排出且引导至所需的位置的构件。如图4所示,所述排气管29以如包围设置于壳体2的侧壁部22a的排气口29a的配置安装于侧壁部22a。

在壳体2内设置有在壳体2的宽度方向上将二次热交换部H2区分成第一区域Sa及第二区域Sb的间隔壁部75,所述间隔壁部75的上部以堵塞第二区域Sb的上侧的方式配置后,接合于壳体2的侧壁部22a。通过一次热交换部H1的燃烧气体向下行进至第一区域Sa,到达壳体2的底部后,被底壁部28向上引导而进入第二区域Sb,到达排气口29a及排气管29。

壳管5是用于冷热水加热并且用来将壳体2的多个侧壁部22a~侧壁部22c冷却而防止其热损伤的构件。所述壳管5的结构为将多个笔直状管体部50a~笔直状管体部50c在俯视下以大致匚字状相连。此外,壳体2的侧壁部22d被下文所述的集管部35内的冷热水所冷却,因此省略了利用壳管5的冷却。

多个壳管5在多个鳍片4及导热管3的上方区域设置有上下多段,且与壳体2的侧壁部22a~侧壁部22c的内表面接触并被硬焊。

在壳体辅助板部21设置有用来使冷热水在多个壳管5中流通的多个集管部35(35a、35b)。各集管部35如在图3中示出其一部分剖面那样,结构为在接合于侧壁部22d的外表面的基础构件350上接合盖构件351,且在这些构件的内侧形成有腔室352。多个壳管5的两端部(笔直状管体部50a、笔直状管体部50b的外侧的端部)贯穿侧壁部22d,被设为连通于腔室352的状态、设置有入水口59的结构、或经由弯管32连接于导热管3的结构。

由多个壳管5形成的冷热水路径如下所述。

即,向最上段的壳管5a的一端部的入水口59供给的冷热水通过所述壳管5a而流入上段的集管部35a。其后,流入第二段壳管5b并通过后,流入下段的集管部35b,进一步流入第三段壳管5c。通过所述壳管5c的冷热水经由弯管32流入导热管3,其后到达出热水口39。冷热水在所述过程中被燃烧气体加热。

辅助构件8(8a、8b)是用来实现壳体2的侧壁部22a、侧壁部22b的温度上升的抑制、及热交换效率的提高的构件,特别是辅助构件8a也有助于抑制树脂制的排气管29的安装部位的温度变高的情况。这些辅助构件8在多个壳管5中接合于最下段的壳管5(5c)的笔直状管体部50a、笔直状管体部50b。如图3所示,辅助构件8a、辅助构件8b为沿着笔直状管体部50a、笔直状管体部50b的长度方向延伸的形态。

如图5所充分表示那样,辅助构件8a包括壳管接合部80、及延设部81。

壳管接合部80覆盖壳管5的笔直状管体部50a的内周侧面(壳体2内的中央侧的面),为嵌合于其内周侧面的侧面视圆弧状,使用硬焊等方法接合于笔直状管体部50a。

辅助构件8a的延设部81是从壳管接合部80朝向多个鳍片4侧延伸的部分,包括进入多个鳍片4与壳体2的侧壁部22a的相互间的进入部81a。所述进入部81a包括第一抵接部C1、与所述第一抵接部C1的前端侧相连的弯曲状部82、作为所述弯曲状部82的一部分的第二抵接部C2。

多个鳍片4的外端部40在壳体2的宽度方向上与侧壁部22a分离,处于未与侧壁部22a直接接触的配置。与此相对,辅助构件8a的第一抵接部C1抵接于多个鳍片4的外端部40的靠上部区域的外表面。

更具体而言,如图6所示,在各鳍片4的外端部40连设有沿着各鳍片4的厚度方向弯曲的弯曲片部41,第一抵接部C1与所述弯曲片部41的外表面进行面接触。第一抵接部C1与壳体2的侧壁部22a的相互间形成为空间部9。如图5所示,所述空间部9是由辅助构件8a、壳管5、及侧壁部22a围成的封闭区域,为燃烧气体的流入受到抑制的区域。

第一抵接部C1抵接于从多个鳍片4的外端部40的最上部的位置朝向其下方侧的适当的尺寸La的范围,所述第一抵接部C1的下端前端部、及弯曲状部82与导热管3的管体部30a的中心部O相距适当的尺寸Lb而位于下方(第一抵接部C1在抵接对象区域中包括多个鳍片4的外端部40中管体部30a的中心O的燃烧气体流动方向下游侧的区域)。此外,管体部30a是导热管3的多个管体部30中处于最靠近壳管5的笔直状管体部50a的配置的管体部,相当于本发明所提及的“特定的管体部”的具体例。

辅助构件8a的弯曲状部82是从第一抵接部C1的前端部向侧壁部22a侧弯曲的部分,所述弯曲状部82的前端部为抵接于侧壁部22a的第二抵接部C2。优选所述第二抵接部C2被硬焊于侧壁部22a。由此,能够将辅助构件8a确实且牢固地安装于侧壁部22a及壳管5。

排气管29在侧壁部22a中安装于第二抵接部C2的下方的位置。

辅助构件8a的延设部81优选能够沿着壳体2的宽度方向适度地弹性变形,在多个鳍片4被燃烧气体所加热,例如将要沿着图5的箭头Na方向发生热膨胀时,沿着同一方向变形,容许多个鳍片4发生热膨胀。由此,能够避免多个鳍片4、甚至导热管3产生大的应力或应变。空间部9的存在有助于使延设部81发生所述弹性变形。

另一辅助构件8b接合于笔直状管体部50b。所述辅助构件8b与所述辅助构件8a左右对称,而省略其详细说明。

接着,对所述热交换器HE及包括所述热交换器HE的热水装置WH的作用进行说明。

多个鳍片4被燃烧气体加热为高温,但这些多个鳍片4未与壳体2的侧壁部22a直接接触,热不会从多个鳍片4向侧壁部22a直接传导。辅助构件8a的第一抵接部C1抵接于多个鳍片4的外端部40,但由于在所述第一抵接部C1与壳体2的侧壁部22a的相互间形成有具有绝热功能的空间部9,故而也不会发生热经由第一抵接部C1从多个鳍片4向侧壁部22a直接传导的情况。

经由第一抵接部C1从多个鳍片4传导至辅助构件8a的热有可能经由第二抵接部C2传导至壳体2的侧壁部22a。但第二抵接部C2为弯曲状部82的前端部,与侧壁部22a的接触面积(导热面积)小。因此,能够减少从第二抵接部C2向侧壁部22a的热传导量。

而且,如已说明那样,第一抵接部C1在抵接对象区域中包括导热管3的管体部30a(30)的中心O的燃烧气体流动方向下游侧的区域,但多个鳍片4的温度分布有越为燃烧气体流动方向上游侧即上侧区域而温度越高、越为下侧区域温度越低的强烈倾向。在管体部30a的周围,与中心O的上侧相比,下侧的温度变低。第一抵接部C1抵接于如上所述温度变低的部分,因此可避免抵接于壳体2的侧壁部22a的第二抵接部C2越为多个鳍片4的上侧区域而温度越高的情况。

由此,可适当地防止壳体2的侧壁部22a中多个鳍片4的侧方区域、及其下侧区域受到多个鳍片4的热的影响而温度变得非常高的情况。排气管29为树脂制,但由于所述排气管29的安装部位的高温化受到抑制,故而也可以适当地防止排气管29发生热损伤。

辅助构件8a的延设部81包括抵接于多个鳍片4的外端部40的第一抵接部C1,能够避免燃烧气体进入所述第一抵接部C1与多个鳍片4的外端部40的相互间。不同于本实施方式,在结构为辅助构件8a不包括第一抵接部C1的情况下,大量燃烧气体进入多个鳍片4的外端部40与辅助构件8a的延设部81的相互间区域,产生在下方通过的浪费。与此相对,通过本实施方式,能够消除这种浪费,也能够提高热交换效率。

辅助构件8a的壳管接合部80覆盖壳管5的笔直状管体部50a,因此也可获得避免所述笔直状管体部50a直接暴露于加热用气体而对其进行保护的作用。而且,在从燃烧气体进行热回收时,产生强酸性的冷凝水,但也可以通过辅助构件8a阻止所述冷凝水直接附着于笔直状管体部50a。因此,也能够避免笔直状管体部50a因冷凝水而容易腐蚀的情况。

在壳体2的侧壁部22b上虽然未设置排气管29,但对应于侧壁部22b而设置有辅助构件8b。根据所述辅助构件8b,可获得与通过辅助构件8a所获得的效果同样的效果,从而抑制侧壁部22b的高温化。

图7的(a)及图7的(b)表示本发明的其他实施方式。在图7的(a)及图7的(b)中,对与所述实施方式相同或类似的要素标注与所述实施方式相同的符号,并省略重复说明。

在图7的(a)所示的实施方式中,辅助构件8A的延设部81中进入多个鳍片4的外端部40与壳体2的侧壁部22a的相互间的进入部81a包括隔着间隙98而与外端部40相向的相向部84,在所述相向部84的下侧设置有第一抵接部C1及弯曲状部82。辅助构件8A的延设部81的靠基部区域81b堵塞壳管5与多个鳍片4的相互间区域,而抑制燃烧气体从壳体2内的中心侧进入间隙98。

多个鳍片4的外端部40中第一抵接部C1所抵接的区域被设为位于管体部30a的中心O的下方的狭窄的面积区域。由此,抑制因热从多个鳍片4向辅助构件8A的传导导致辅助构件8A的温度变高的情况。

在辅助构件8A的相向部84与壳体2的侧壁部22a的相互间形成有位于空间部9的上侧且与所述空间部9连通的间隙9',所述间隙9'与空间部9同样地发挥绝热性。此外,间隙9'是通过例如设置于辅助构件8A的相向部84的小突起状的压阶凸部83抵接于侧壁部22a所形成。也可以将压阶凸部83设为设置于侧壁部22a侧而非辅助构件8A侧的结构。作为用来形成间隙9'的方法,若使用这种压阶凸部83,则可减小辅助构件8A与侧壁部22a的接触面积,减少从辅助构件8A向侧壁部22a的热传导量,并且也能够适当地实现间隙9'的尺寸管理。

通过本实施方式,能够与所述实施方式同样地抑制侧壁部22a的高温化。

如图7的(b)所示的实施方式的辅助构件8B与图7的(a)所示的辅助构件8A相比,第一抵接部C1的位置及形状不同。更具体而言,在多个鳍片4的外端部40形成有越为壳体2的宽度方向中央侧高度越低的倾斜部44。在辅助构件8A中,第一抵接部C1未抵接于倾斜部44,而是抵接于其上侧的区域,但在辅助构件8B中,第一抵接部C1设置于抵接于倾斜部44的位置及形状。

在本实施方式中,也可以获得与上文图7的(a)所示的实施方式同样的作用。

本发明并不限定于上述实施方式的内容。本发明的热交换器、及热水装置的各部的具体结构可在本发明意向的范围内自由地进行各种设计变更。

作为辅助构件,包括至少一个辅助构件即可,未必包括多个辅助构件。例如,为了防止排气管的热损伤,也可以设为在对应于排气管的区域仅包括一个辅助构件的结构。

辅助构件、壳体、壳管、鳍片、及导热管的具体形状、尺寸、材质等也无限定。壳管例如也可以设为俯视下大致矩形的螺旋状管。

在上述实施方式中,在壳体的侧壁部安装有排气管,但也可以不同于此,采用例如将壳体设为底部开口状且在所述底部开口部连接有排气管的结构。

本发明的热交换器也可以设为不包括潜热回收用的二次热交换部的结构。

上述实施方式的热水装置是在热交换器的上侧配置有燃烧器的逆燃式,但不限定于此,也可以设为例如在热交换器的下侧配置有燃烧器的正燃式。

加热用气体不限定于燃烧气体,例如也可以设为在热电联产系统中产生的高温的废气等。

本发明所提及的热水装置具有将冷热水加热而生成热水的功能,除了通常的供热水装置以外,例如也包括浴用供热水装置、供暖用热水装置、融雪用的热水装置等。