一种列管式热交换装置

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及热交换设备技术领域,尤其是涉及一种列管式热交换装置。

背景技术

列管式换热器是目前化工、环保等领域应用最广的一种热交换设备,其基本结构是壳体、管束、管板和封头等部分组成,壳体多呈圆形,内部装有平行管束,管束两端固定于管板上,在管式换热器内进行换热的两种流体,一种在管内流动,一种在管外流动,从而实现了热量的交换,因此高的传热效率对于换热器是至关重要的。另外由于换热管使用环境比较复杂,比如高温、酸性、碱性等,容易出现各种腐蚀问题,导致换热器遭到破坏,从而影响换热器的换热效率。因此目前对于换热器的研究主要集中在强化换热效率以及增加换热器的防腐性能这两个方面。

换热器壳体内设置有折流板,折流板不仅能够支撑换热管,还能够通过调整结构来增加换热性能,本领域最常用的折流板是螺旋折流板和弓形折流板,弓形折流板的缺点是壳程阻力比较大,流动死区多;而螺旋折流板相对于弓形折流板,其流动死区少,且不易结垢,但是结构过于复杂,成本比较高。而在防腐蚀方面,目前主要是采用铝合金换热管,但是其防腐蚀性能还有待进一步的提高。因此,进一步增加换热效率,解决换热器的防腐蚀问题是本领域技术人员亟待解决的问题。

发明内容

有鉴于此,本发明的目的是针对现有技术的不足,提供列管式热交换装置,通过设置折流板一和折流板二,减少结垢增加传热效果;而且换热管采用耐腐蚀合金,表面喷涂防护涂料,换热管导热率高,防腐蚀效果好。

为达到上述目的,本发明采用以下技术方案:

一种列管式热交换装置,包括壳体,所述壳体两端分别设置左侧封盖和右侧封盖,所述左侧封盖和右侧封盖上分别设置冷媒出口和冷媒进口,所述壳体两端侧边分别设置物料进液口和物料出液口,所述壳体内部两侧均设置分隔板,所述分隔板之间均匀设置换热管,所述壳体内间隔设置折流板一和折流板二;所述折流板一中间为锥形板一,所述锥形板一外周为通道一,所述折流板二外周为锥形板二,中部设置通道二,所述锥形板一锥底与通道二对应设置;所述折流板一和折流板二上与换热管对应位置设置安装孔。

进一步的,所述物料进液口上设置防冲挡板,所述防冲挡板为双层结构,四周设置支撑板,所述支撑板由上而下设置弧形板和出液层,所述弧形板外周为出液口一,所述出液层上均匀设置条形分液板。

进一步的,所述折流板一和折流板二上对称设置固定管,所述固定管两端与分隔板固定连接。

进一步的,锥形板一外周通过固定部连接环形安装板。

进一步的,所述支撑板底部设置倾斜的出液口二。

进一步的,所述换热管材质为耐腐蚀合金,所述耐腐蚀合金的化学成分为:Si 5-6wt%、Mg 0.3-0.5wt%、Cu 0.4-0.6wt%、Mn0.2-0.5wt%、Ti 0.1-0.2wt%、Re 0.2-0.3wt%、B 0.02-0.05wt%,Sr0.02-0.04wt%,余量为Al及不可避免的杂质。

进一步的,所述换热管上喷涂有防护涂料,所述防护涂料由以下重量份数的原料制成:正硅酸乙酯15-20份、羟基丙烯酸树脂8-10份、钛白粉3-5份、氮化硅晶须1-2份、氮化硼纳米颗粒1-2份、氨水1.2-1.5份、1-2份羟基化多壁碳纳米管、乙醇25-30份、去离子水12-16份。

进一步的,所述氮化硅晶须经过表面改性处理,所述表面改性的方法是:将氮化硅晶须、单硬脂酸甘油酯、水按重量比1-1.5:0.2:3混合后超声分散24h,然后加入氮化硅晶须重量3%的KH550,搅拌混合均匀,得产品。

本发明的有益效果是:

1、本发明公开一种列管式热交换装置,在壳体内间隔设置折流板一和折流板二,其中折流板一中间为锥形板一,外周为通道一;折流板二外周为锥形板二(即折流板二外周横截面为锥形结构),中部设置通道二,锥形板一锥底与通道二对应设置,流体通过防冲挡板进入壳体内之后,在锥形板一处受湍流的影响有一定的扭转,然后通过外周的通道一向前流动,经过折流板二外周的锥形板二,沿着纵向有一定的扭转后进入通道二,这种扭转使壳程流体对壳体内壁和换热管壁都具有一定程度的冲刷,减少结垢增加传热效果;另外还能增加壳程,提升换热效果。

2、物料进液口上设置防冲挡板,为双层结构,四周设置支撑板,支撑板由上而下设置弧形板和出液层,弧形板外周为出液口一,出液层上均匀设置条形分液板,支撑板底部设置倾斜的出液口二,其中流体经过弧形板的缓冲分流后进入下层,下层有三个出液口,其中底部为条形分液板形成的条形出口,两侧有倾斜的出液口二,能够达到分流匀速的作用,减少对换热管的冲击,而且将物料引入壳体中心,在折流板一的扭转回旋作用下,通过通道一向前流动。

3、本申请中的换热管采用耐腐蚀Al-Si-Mg合金,其机械性能高,耐腐蚀耐高温,导热性好,是换热管的优良材料;在合金中添加少量的B、Re和Sr,Sr是一种表面活性元素,可以减少初晶Si离子的具体尺寸,而B元素能够减少杂质在晶界的聚集,使晶界变的细小,另外还能细化晶粒;少量的Re能够使基体中的夹杂物的形态得到弥散和细化,从而提高基体的抗点蚀能力,经过试验验证,本申请添加的B、Re和Sr具有协同抗腐蚀作用。

4、本申请的换热管上喷涂有防护涂层,其中防护涂层为二氧化硅-有机杂化复合涂层,与铝合金导热管的结合性比较强,涂层致密均匀,防腐蚀效果优异;其中添加的氮化硅晶须经过表面处理,均匀分散在基体中,和氮化硼纳米颗粒相互搭接,能够与羟基化多壁碳纳米管复合增强导热性能,另一方面还能够阻断腐蚀液渗透和扩散,增加涂层的耐腐蚀性能。

附图说明

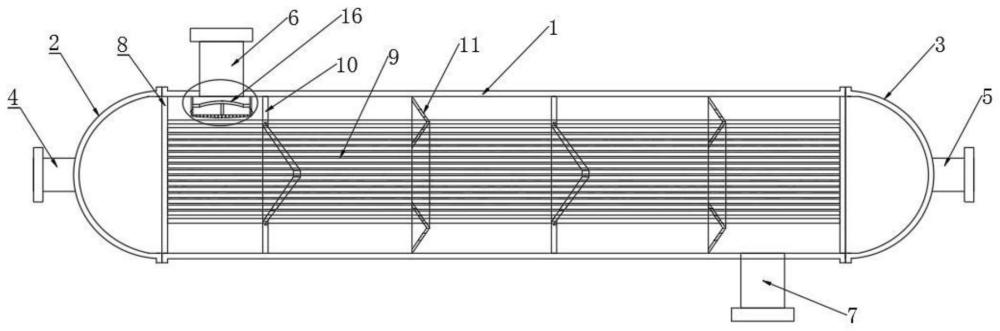

图1为本发明的结构示意图;

图2为图1中折流板一和折流板二的结构示意图;

图3为图1中防冲挡板的放大图。

图中:1-壳体,2-左侧封盖,3-右侧封盖,4-冷媒出口,5-冷媒进口,6-物料进液口,7-物料出液口,8-分隔板,9-换热管,10-折流板一,11-折流板二,12-锥形板一,13-通道一,14-锥形板二,15-通道二,16-防冲挡板,17-支撑板,18-弧形板,19-出液层,20-安装孔,21-出液口一,22-条形分液板,23-固定管,24-固定部,25-环形安装板,26-出液口二。

具体实施方式

下面结合附图和实施例对本发明作进一步描述。

实施例1

一种列管式热交换装置,如图1-3所示,包括壳体1,壳体1两端分别设置左侧封盖2和右侧封盖3,左侧封盖2和右侧封盖3上分别设置冷媒出口4和冷媒进口5,壳体1两端侧边分别设置物料进液口6和物料出液口7,壳体1内两侧均设置分隔板8,分隔板8之间均匀设置换热管9,壳体1内间隔设置折流板一10和折流板二11。

折流板一10中间为锥形板一12,锥形板一12外周通过固定部24连接环形安装板25,在锥形板一12和环形安装板25之间形成通道一13。

折流板二11外周为锥形板二14(折流板二11外周横截面为锥形结构),中部设置通道二15,其中锥形板一12锥底与通道二15对应设置,均位于壳体中心线上;折流板一10和折流板二11上与换热管9对应位置设置安装孔20,用于固定换热管9。

折流板一10和折流板二11上对称设置固定管23,固定管23两端与分隔板8固定连接,用于对折流板一和折流板二进行固定,增强稳定性。

物料进液口6上设置防冲挡板16,其中防冲挡板16为双层结构,四周设置支撑板17,支撑板17顶部与壳体1内部固定,支撑板17由上而下依次设置弧形板18和出液层19,弧形板18外周开设出液口一21,出液层19上均匀设置条形分液板22,形成条形的出液口;另外在支撑板17下部设置倾斜的出液口二26。

本申请列管式热交换装置的工作原理是:冷媒由冷媒进口5进,经过换热管9,从冷媒出口4出,待冷凝的物料由物料进液口6进入防冲挡板16,经弧形板18缓冲分流进入防冲挡板16下层,然后经支撑板17底部的出液口二26和条形分液板22间隙均匀流出,能够达到分流匀速的作用,减少对换热管的冲击。由于出液口二26为倾斜结构,而且出液层19出液口向下,因此能够将物料引入壳体1中心部位,在折流板一中心的锥形板一12的扭转回旋作用下,通过外周通道一13向前流动,然后经过折流板二11上的锥形板二14,沿着纵向有一定的扭转后进入通道二15,依次循环,最终通过物料出液口7流出,这种设计一方面通过回旋扭转作用力使流体对壳体内壁和换热管壁都具有一定程度的冲刷,减少结垢增加传热效果,减少流动死区;另一方面使流体具有周期性的收缩、扩张和迂回流动,改变流速分布,强化换热效果。

为增加本申请的导热性和防腐蚀性能,本申请中的换热管为耐腐蚀合金制备而成,耐腐蚀合金的化学成分为:Si 5wt%、Mg 0.3wt%、Cu 0.6wt%、Mn 0.2wt%、Ti0.2wt%、Re 0.2wt%、B 0.02wt%,Sr0.02wt%,余量为Al及不可避免的杂质。

耐腐蚀合金的制备方法是:按合金化学成分进行配料,其中原料为Al-25Si,Al-50Cu、Al-10Mn、Al-5Ti-3B、Al-2Re中间合金以及高纯铝、纯镁,首先纯铝、纯镁在760-780℃熔化完全后,加入中间合金(计入顺序依次为Al-Si、Al-Cu、Al-Mn、Al-Ti-B、Al-Re),设定温度为750~760℃;完全熔化后,加入覆盖剂覆盖,并将温度降低到720℃,保温20min后加入精炼剂,精炼10min后加入清渣剂,进行除渣,静置保温后浇筑成坯,然后经过轧制、冷却、定型成品。

换热管上喷涂有防护涂料,所述防护涂料由以下重量份数的原料制成:正硅酸乙酯15份、羟基丙烯酸树脂10份、钛白粉3份、氮化硅晶须1份(直径1-3μm,长度5-8μm)、氮化硼纳米颗粒1份(粒径为100-200nm)、氨水1.2份、羟基化多壁碳纳米管1份(羟基3.06%,粒径10-20nm)、乙醇25份、去离子水12份。

氮化硅晶须经过表面改性处理,表面改性方法是:将氮化硅晶须、单硬脂酸甘油酯、水按重量比1:0.2:3混合后超声分散24h,然后加入氮化硅晶须重量3%的KH550,搅拌混合1h,得到表面改性的氮化硅晶须的料浆,用于制备上述防护涂料。

其中防护涂料的具体制备方法是:将氨水、50%量的乙醇和50%量的水混合均匀形成溶液A,将正硅酸乙酯和剩余乙醇混合均匀形成溶液B,将溶液B和溶液A充分混合后,加入其他原料,混合均匀,得产品。

实施例2

实施例2与实施例1不同之处在于:

耐腐蚀合金的化学成分为:Si 5.2wt%、Mg 0.35wt%、Cu0.55wt%、Mn 0.3wt%、Ti 0.15wt%、Re 0.22wt%、B 0.03wt%,Sr0.03wt%,余量为Al及不可避免的杂质。

换热管上喷涂有防护涂料,防护涂料由以下重量份数的原料制成:正硅酸乙酯16份、羟基丙烯酸树脂9份、钛白粉4份、氮化硅晶须1.2份、氮化硼纳米颗粒1.2份、氨水1.3份、羟基化多壁碳纳米管1.2份、乙醇26份、去离子水14份。

氮化硅晶须经过表面改性处理,所述表面改性方法是:将氮化硅晶须、单硬脂酸甘油酯、水按重量比1.2:0.2:3混合后超声分散24h,然后加入氮化硅晶须重量3%的KH550,搅拌混合1h,得到表面的改性氮化硅晶须的料浆,用于制备上述防护涂料。

实施例3

实施例3与实施例1不同之处在于:

耐腐蚀合金的化学成分为:Si 5.5wt%、Mg 0.4wt%、Cu 0.5wt%、Mn 0.4wt%、Ti0.18wt%、Re 0.26wt%、B 0.04wt%,Sr 0.04wt%,余量为Al及不可避免的杂质。

换热管上喷涂有防护涂料,防护涂料由以下重量份数的原料制成:正硅酸乙酯18份、羟基丙烯酸树脂8.5份、钛白粉4.5份、氮化硅晶须1.6份、氮化硼纳米颗粒1.6份、氨水1.4份、羟基化多壁碳纳米管1.6份、乙醇28份、去离子水15份。

氮化硅晶须经过表面改性处理,表面改性方法是:将氮化硅晶须、单硬脂酸甘油酯、水按重量比1.4:0.2:3混合后超声分散24h,然后加入氮化硅晶须重量3%的KH550,搅拌混合1h,得到表面的改性氮化硅晶须的料浆,用于制备上述防护涂料。

实施例4

实施例4与实施例1不同之处在于:

耐腐蚀合金的化学成分为:Si 6wt%、Mg 0.5wt%、Cu 0.4wt%、Mn 0.5wt%、Ti0.1wt%、Re 0.3wt%、B 0.05wt%,Sr 0.03wt%,余量为Al及不可避免的杂质。

换热管上喷涂有防护涂料,防护涂料由以下重量份数的原料制成:正硅酸乙酯20份、羟基丙烯酸树脂8份、钛白粉5份、氮化硅晶须2份、氮化硼纳米颗粒2份、氨水1.5份、羟基化多壁碳纳米管2份、乙醇30份、去离子水16份。

氮化硅晶须经过表面改性处理,表面改性方法是:将氮化硅晶须、单硬脂酸甘油酯、水按重量比1.5:0.2:3混合后超声分散24h,然后加入氮化硅晶须重量3%的KH550,搅拌混合1h,得到表面的改性氮化硅晶须的料浆,用于制备上述防护涂料。

对比例1

对比例1是在实施例4的基础上,将耐腐蚀合金中的Re替换为B,其他组分相同。

将防护涂料中的氮化硅晶须替换为氮化硼纳米颗粒,其他组分相同。

对比例2

对比例2是在实施例4的基础上,将耐腐蚀合金中的B替换为Sr,其他组分相同。

将防护涂料中的羟基化多壁碳纳米管替换为氮化硼纳米颗粒,其他组分相同。

对比例3

对比例3是在实施例4的基础上,将耐腐蚀合金中的Sr替换为Re,其他组分相同。

将防护涂料中的氮化硼纳米颗粒替换为氮化硅晶须,其他组分相同。

性能检测

检测本申请实施例1-4以及对比例1-3制备的耐腐蚀合金以及防护涂料的导热性能和耐腐蚀性能。

其中耐腐蚀合金和防护涂料的耐腐蚀检测方法参考GB/T28907-2012和JB/T7901标准,耐腐蚀合金是将实施例1-4和对比例1-3制备的耐腐蚀合金板材(15*10*0.2cm)表面清理后进行检测试验;防护涂料的耐腐蚀检测是分别将实施例1-4和对比例1-3制备的防护涂料喷涂在实施例1中制备的耐腐蚀合金板表面,固化后(干膜厚度约30μm),检测其耐腐蚀性能。

具体检测方法是:温度20℃,3.5%NaCl溶液,全浸10d。实验开始前,将试样清洗后在60℃烘干机中烘干10min,以保证试样清洁干燥。使用电子天平对实验前的试样进行称重并记录。将盛有NaCl溶液的烧杯置于水浴锅加热,保证NaCl溶液温度恒定在20℃。将各试样分别放在各个烧杯中,进行全浸腐蚀实验。实验结束后,将各试样自NaCl溶液中取出,并用去离子水冲洗以去除试样表面附着的腐蚀产物和NaCl溶液,保持腐蚀后的试样表面清洁。将试样烘干,用电子天平对腐蚀后烘干的试样称重并记录,腐蚀速率为质量减少量与试样表面积和腐蚀时间的比值,检测结果参见表1。

表1性能检测数据

由表1可以看出,本申请耐腐蚀合金的导热性能和耐腐蚀性能优异,结合对比例1-3的数据可以看出,B、Re和Sr具有协同细化晶粒的效果,因此能够协同提高合金抗腐蚀性能。而在合金表面喷涂防护涂料,不仅能够提高换热管防腐蚀的性能,而且其导热性能优异,结合对比例1-3的数据可以看出,氮化硅晶须、氮化硼纳米颗粒和羟基化多壁碳纳米管能够协同增强导热效果,提高耐腐蚀性能。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。