一种换热器系统及其换热方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及石油天然气换热技术领域,具体涉及一种换热器系统及其换热方法。

背景技术

目前天然气处理站厂的换热器装置大多数采用普通管壳式换热器或管翅式换热器。换热器投资要占到天然气处理装置投资的1/5左右,重量占工艺设备总重的40%,因此增强换热器的综合换热性能对提高能量利用率起到至关重要的作用。现有实际换热器生产装置中,管壳式换热器有着换热能力差,设备体积重量大等较为明显的缺点。而绕管式换热器虽然承压能力强、耐大温差且可靠性高,但其紧凑度低、设备体积重量大、投资成本高,限制了天然气处理装置紧凑性的提升。换热器性能的好坏决定着热能利用率的高低,并影响着天然气处理系统运行的费用和安全性能。强化换热能,改善各类换热器的传热能力,减少传热过程中高温部件和低温部件之间的温度差值,提高换热能力,能够达到显著的节能效果是目前石油天然气换热领域的热点。如何提供一种适用于现场运行的橇装式高效换热器系统是亟需解决的问题。

发明内容

针对上述问题中存在的不足之处,本发明提供一种换热器系统,包括换热器,管线热流进口与换热器的热流进口端之间依次设置开关阀、过滤器、流量计、排污阀、压力表和温度计,管线热流出口与换热器的热流出口端之间依次设置开关阀、排污阀、压力表和温度计,管线冷流进口与换热器的冷流进口端之间依次设置开关阀、过滤器、流量计、排污阀、压力表和温度计,管线冷流出口与换热器的冷流出口端之间依次设置开关阀、排污阀、压力表和温度计,管线热流进口与管线热流出口以及管线冷流进口与管线冷流出口之间分别设置旁路管线,旁路管线上设置截止阀。

作为本发明进一步地改进,相邻的过滤器和开关阀之间设置就地压力表和远传压力表,换热器的热流进口端与其相邻的流量计之间以及换热器的冷流进口端与其相邻的流量计之间分别设置远传压力表、就地温度计和远传温度计,换热器的热流出口端与其相邻的开关阀之间以及换热器的冷流出口端与其相邻的开关阀之间分别设置就地压力表、远传压力表、就地温度计和远传温度计,其中,就地温度计和远传温度计设置在扩径管线处,远传压力表、远传温度计和流量计分别连接远端控制系统。

作为本发明进一步地改进,远端控制系统为DCS系统,开关阀和截止阀为电磁阀,开关阀和截止阀分别与DCS系统相连。

作为本发明进一步地改进,过滤器为篮式过滤器。

作为本发明进一步地改进,篮式过滤器选择30目、50目、60目等多种目数滤芯,可根据气质组分不同匹配不同等级的滤芯,保证换热器芯体内部的洁净。篮式过滤器适用于多种气源工况,可尽可能的充分利用篮式过滤器的脱除能力。

作为本发明进一步地改进,换热器系统中的管线上和换热器上均设置保温层。

作为本发明进一步地改进,换热器包括芯体和管箱结构,芯体设置在管箱结构内部,管箱结构包括多个独立的管箱,多个独立的管箱分别为用于接入冷流天然气、输出冷流天然气的左管箱及右管箱,用于接入热流天然气、输出热流天然气的上管箱及下管箱,芯体内设有供热流天然气流通的独立管路,还设有供冷流天然气流通的独立管路,左管箱及右管箱分别焊接在芯体的左端部及右端部,上管箱及下管箱分别焊接在芯体的上端部及下端部。

作为本发明进一步地改进,芯体采用扩散焊工艺,将芯体由多个独立的管路堆积而成。

作为本发明进一步地改进,换热器立式放置,换热器的热流出口端的位置设置在底端,热流天然气和冷流天然气通过各自独立的流道逆向流动进行热量交换。

作为本发明进一步地改进,换热器系统设置在橇装模块上,橇装模块包括接地板,接地板的四个边上均设置吊耳,接地板的一个面上设置由槽钢拼接的骨架,选择其中相邻两个槽钢上设置支撑板,支撑板上设置成套的筋板和横梁,换热器上设置成套的底板、垫板和筋板,再通过换热器上的底板、支撑板上的横梁、螺栓以及配套的螺母将换热器固定在支撑板上,换热器系统上的其他设备通过螺栓和配套的螺母固定在槽钢上。

本发明还提供一种换热方法。该换热方法为:管线热流进口来气依次经过开关阀、就地压力表、远传压力表、过滤器、流量计、就地温度计和远传温度计进入换热器,经换热器预冷后再依次经过就地压力表、远传压力表、就地温度计、远传温度计和开关阀到达管线热流出口并进入后端设备,管线冷流进口来气依次经过开关阀、就地压力表、远传压力表、过滤器、流量计、就地温度计和远传温度计进入换热器,经换热器加热后再依次经过就地压力表、远传压力表、就地温度计、远传温度计和开关阀到达管线冷流出口并进入后端设备。其中,远传压力表、远传温度计和开关阀与远端控制系统相连,当开始工作时,远端控制系统对开关阀发出开启指令,当相邻的远传压力表的压力差大于20千帕时,远端控制系统对开关阀发出关闭指令。

作为本发明的进一步地改进,上述换热方法中的换热器包括芯体和管箱结构,芯体设置在管箱结构内部,管箱结构包括多个独立的管箱,多个独立的管箱分别为用于接入冷流天然气、输出冷流天然气的左管箱及右管箱,用于接入热流天然气、输出热流天然气的上管箱及下管箱,芯体内设有供热流天然气流通的独立管路,还设有供冷流天然气流通的独立管路,左管箱及右管箱分别焊接在芯体的左端部及右端部,上管箱及下管箱分别焊接在芯体的上端部及下端部。

作为本发明进一步地改进,上述换热方法中芯体采用扩散焊工艺,将芯体由多个独立的管路堆积而成。

作为本发明进一步地改进,上述换热方法中换热器立式放置,换热器的热流出口端的位置设置在底端,热流天然气和冷流天然气通过各自独立的流道逆向流动进行热量交换。

作为本发明的进一步地改进,上述换热方法中管线热流进口与管线热流出口以及管线冷流进口与管线冷流出口之间分别设置旁路管线,在旁路管线上设置截止阀,截止阀与远端控制系统相连,当开始工作时,远端控制系统对截止阀发出关闭指令,当相邻的远传压力表的压力差大于20千帕时,远端控制系统对截止阀发出开启指令。

与现有技术相比,本发明提供的一种换热器系统及其换热方法具有如下优势:

1、换热器系统采用扩散焊工艺保障了换热器结构的强度,具有承压能力强、承温能力高的特点。同时,高效换热器微细和复杂的流道使得其装置体积更小、换热效率更高。有效解决了现有生产装置设备体积重量大、投资成本高、换热效率低下的问题,满足了天然气处理站领域的使用需要。

2、换热器系统通过DCS系统,可实时有效的监测换热器进出口的温度、压力、压差、流量等情况。防止系统超压,保证换热器系统的安全运行。

3、换热器系统采用橇装模块,橇块在制造工厂进行100%预制,并进行预组装以确保装置到现场后的复位组装。装置到现场后,仅需对整体橇块进行就位安装,现场工作量大大减少,不仅占地面积少,还缩短现场工作周期,降低现场费用。

4、利用该换热器的换热方法能够提高换热效率,降低运行能耗,提高天然气中的轻烃产量,提高产品收益。

附图说明

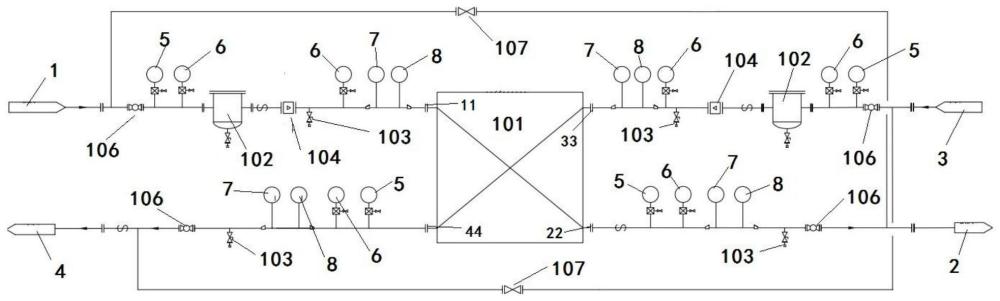

图1为本发明一种实施例公开的换热器系统的结构示意图;

图2为本发明一种实施例公开的换热器系统的立体结构示意图;。

图3为本发明一种实施例公开的换热器系统的橇装模块结构示意图;

图4为本发明一种实施例公开的换热器系统的换热器侧视结构示意图。

图中:

1:管线热流进口;2:管线热流出口;3:管线冷流进口;4:管线冷流出口;5:就地压力表;6:远传压力表;7:就地温度计;8:远传温度计;9:接地板;10:槽钢;11:热流进口端;12:吊耳;13:支撑板;14:横梁;15:筋板;16:底板;17:垫板;22:热流出口端;33:冷流进口端;44:冷流出口端;101:换热器;102:过滤器;103:排污阀;104:流量计;106:开关阀;107:截止阀。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”和“相连”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面结合附图对本发明做进一步的详细描述:

如图1所示,本发明提供一种换热器系统。该换热器系统,包括换热器101,管线热流进口1与换热器101的热流进口端11之间依次设置开关阀106、过滤器102、流量计104、排污阀103、压力表和温度计。过滤器102优选为篮式过滤器。篮式过滤器选择30目、50目、60目等多种目数滤芯,可根据气质组分不同匹配不同等级的滤芯,保证换热器芯体内部的洁净。篮式过滤器适用于多种气源工况,可尽可能的充分利用篮式过滤器的脱除能力。管线热流出口2与换热器101的热流出口端22之间依次设置开关阀106、排污阀103、压力表和温度计。管线冷流进口3与换热器101的冷流进口端33之间依次设置开关阀106、过滤器102、流量计104、排污阀103、压力表和温度计。管线冷流出口4与换热器101的冷流出口端44之间依次设置开关阀106、排污阀103、压力表和温度计。管线热流进口1与管线热流出口2以及管线冷流进口3与管线冷流出口4之间分别设置旁路管线,旁路管线上设置截止阀107。其中,相邻的过滤器102和开关阀106之间设置就地压力表5和远传压力表6,换热器101的热流进口端11与其相邻的流量计104之间以及换热器101的冷流进口端33与其相邻的流量计104之间分别设置远传压力表6、就地温度计7和远传温度计8,换热器101的热流出口端22与其相邻的开关阀106之间以及换热器101的冷流出口端44与其相邻的开关阀106之间分别设置就地压力表5、远传压力表6、就地温度计7和远传温度计8,其中,就地温度计7和远传温度计8设置在扩径管线处,远传压力表6、远传温度计8和流量计104分别连接远端控制系统。远端控制系统为DCS系统,开关阀106和截止阀107为电磁阀,开关阀106和截止阀107分别与DCS系统相连。如图2所示,换热器101采用立式放置,将换热器101的热流出口端22的位置设置在底端。换热器系统中的管线上和换热器101上均设置保温层,以便减少温度的散失和浪费。换热器101包括芯体和管箱结构,芯体设置在管箱结构内部,管箱结构包括多个独立的管箱,多个独立的管箱分别为用于接入冷流天然气、输出冷流天然气的左管箱及右管箱,用于接入热流天然气、输出热流天然气的上管箱及下管箱,芯体内设有供热流天然气流通的独立管路,还设有供冷流天然气流通的独立管路,左管箱及右管箱分别焊接在芯体的左端部及右端部,上管箱及下管箱分别焊接在芯体的上端部及下端部。热流天然气和冷流天然气通过各自独立的管路逆向流动进行热量交换。芯体采用扩散焊工艺,将芯体由多个独立的管路堆积而成。

换热器系统可以选择加装橇装模块。如图3所示,橇装模块包括接地板9,接地板的四个边上均设置吊耳12,接地板9的一个面上设置由槽钢10拼接的骨架,选择其中相邻两个槽钢10上设置支撑板13,支撑板13上设置成套的筋板和横梁14。如图4所示,换热器101上设置成套的底板16、垫板17和筋板15。换热器101通过其上的底板16、橇装模块支撑板13上的横梁14、螺栓以及配套的螺母将换热器101固定在支撑板13上,换热器系统上的其他设备通过螺栓和配套的螺母固定在槽钢10上。

本发明还提供一种换热方法,该换热方法为:管线热流进口1来气依次经过开关阀106、就地压力表5、远传压力表6、过滤器102、流量计104、就地温度计7和远传温度计8进入换热器101,经换热器101预冷后再依次经过就地压力表5、远传压力表6、就地温度计7、远传温度计8和开关阀106到达管线热流出口2并进入后端设备,管线冷流进口3来气依次经过开关阀106、就地压力表5、远传压力表6、过滤器102、流量计104、就地温度计7和远传温度计8进入换热器101,经换热器101加热后再依次经过就地压力表5、远传压力表6、就地温度计7、远传温度计8和开关阀106到达管线冷流出口4并进入后端设备。其中,远传压力表6、远传温度计8和开关阀106与远端控制系统相连,远端控制系统优选为DCS系统。当开始工作时,DCS系统对开关阀106发出开启指令,当相邻的远传压力表6的压力差大于20千帕时,DCS系统对开关阀106发出关闭指令。为了防止换热器101内部出现堵塞工况时系统憋压,有效保证极端情况下装置的安全运行,在管线热流进口1与管线热流出口2以及管线冷流进口3与管线冷流出口4之间分别设置旁路管线,在旁路管线上设置截止阀107,截止阀107与DCS系统相连,当开始工作时,DCS系统对截止阀107发出关闭指令,当相邻的远传压力表6的压力差大于20千帕时,DCS系统对截止阀107发出开启指令。

实施例一、在石油天然气作业场地中实施换热

本发明提供的换热系统在新疆克拉玛依市艾湖地区油田伴生气站场进行了实际应用。通过试验验证,本发明提供的换热系统比同规格的管壳式换热器系统和绕管式换热器系统具有明显优势,具体如下表1所示。

表1不同换热系统的性能对比表

结论:

本发明提供的一种换热器系统及其换热方法具有如下优势:

1、换热器系统采用扩散焊工艺保障了换热器结构的强度,具有承压能力强、承温能力高的特点。同时,高效换热器微细和复杂的流道使得其装置体积更小、换热效率更高。有效解决了现有生产装置设备体积重量大、投资成本高、换热效率低下的问题,满足了天然气处理站领域的使用需要。

2、换热器系统通过DCS系统,可实时有效的监测换热器进出口的温度、压力、压差、流量等情况。防止系统超压,保证换热器系统的安全运行。

3、换热器系统采用橇装模块,橇块在制造工厂进行100%预制,并进行预组装以确保装置到现场后的复位组装。装置到现场后,仅需对整体橇块进行就位安装,现场工作量大大减少,不仅占地面积少,还缩短现场工作周期,降低现场费用。

4、利用该换热器的换热方法能够提高换热效率,降低运行能耗,提高天然气中的轻烃产量,提高产品收益。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。