一种车轴的台架耐久试验方法和装置

文献发布时间:2024-01-17 01:26:37

技术领域

本申请涉车轴耐久试验及技术领域,尤其涉及一种车轴的台架耐久试验方法和装置。

背景技术

车轴是整车悬架系统中重要的承重部件,其耐久性能的好坏对车辆的驾驶安全有着直接的影响,因此在整车的研发过程中需要对车轴进行台架耐久试验,以对车轴的耐久性能进行验证。

相关技术中,在对车轴进行台架耐久实验之前,需要控制实车在对应的测试道路上运行,然后采集耐久试验相关的实车在道路上的应变工况和对应的驱动信号,然后基于驱动信号在试验台架上进行耐久试验。然而整车试制阶段并没有实车,若在整车试制阶段想要对车轴进行台架耐久试验,根据实车路谱的相关数据进行车轴的台架耐久试验并不可行。

因此,如何在没有实车路谱的情况下进行车轴的台架耐久试验是亟需解决的技术问题。

发明内容

本申请的主要目的在于提供一种车轴的台架耐久试验方法和装置,旨在解决没有实车路谱的情况下如何进行车轴的台架耐久试验的技术问题。

第一方面,本申请提供一种车轴的台架耐久试验方法,所述方法包括以下步骤:

根据整车的设计参数确定对车轴进行台架耐久试验时,各个试验工况下试验台架加载在各个应力加载方位的试验期望应力;

根据所述车轴的台架耐久试验目标选择对应的目标试验工况;

根据所述目标试验工况中的试验期望应力对所述车轴进行台架耐久试验。

一些实施例中,应力加载方位包括:

前轴或后轴的左轮和右轮轮心点的X向和左轮和右轮接地点的Y向;

其中,X向为沿车长度方向,Y向为沿车宽度方向。

一些实施例中,所述试验工况包括凹凸不平路工况、搓板路工况、制动-急加速工况、转弯工况和随机工况,根据整车的设计参数确定对车轴进行台架耐久试验时,各个试验工况下试验台架加载在各个应力加载方位的试验期望应力,包括:

根据整车重量施加于车轴的载荷Mav、重力系数g结合试验台架的误差经验系数,确定凹凸不平路工况下前轴左轮和右轮轮心点的X向和前轴左轮和右轮接地点的Y向方位的试验期望应力,根据整车的簧下质量MNS、重力系数g结合试验台架的误差经验系数,确定凹凸不平路工况下后轴左轮和右轮轮心点的X向和后轴左轮和右轮接地点的Y向方位的试验期望应力;

根据整车的簧下质量MNS、重力系数g结合试验台架的误差经验系数,确定搓衣板路工况下前轴或后轴左轮和右轮轮心点的X向和前轴或后轴左轮和右轮接地点的Y向的试验期望应力;

根据整车重量施加于车轴的载荷Mav、整车重心高度h、整车3/4满载时的设计重量M、轴距E、轴距E对轮心点受力的影响系数K×E和轴距E对接地点的影响系数Q×E,确定制动和急加速工况下前轴或后轴左轮和右轮轮心点的X向的试验期望应力;

根据整车重量施加于车轴的载荷Mav、重力系数g、整车重心高度h和V,确定转弯工况下前轴或后轴左轮和右轮接地点的Y向的试验期望应力;

根据整车的簧下质量MNS、重力系数g结合试验台架的误差经验系数确定,随机工况下前轴或后轴左轮和右轮轮心点的X向的试验期望应力。

一些实施例中,所述根据所述车轴的台架耐久试验目标选择对应的目标试验工况,包括:

根据所述台架试验目标确定对整车前轴进行台架耐久试验,或对整车后轴进行台架耐久试验;

若对整车前轴进行台架耐久试验,则选择所述凹凸不平路工况、所述制动-急加速工况、转弯工况和随机工况作为所述目标试验工况,并根据台架耐久试验目标中的目标里程确定各个目标试验工况的循环次数;

若对整车后轴进行台架耐久试验,则选择所述凹凸不平路工况、所述搓板路工况、所述转弯工况和所述随机工况作为目标试验工况,并根据台架耐久试验目标中的目标里程确定各个目标试验工况的循环次数。

一些实施例中,根据所述车轴的台架耐久试验目标选择对应的目标试验工况之后,在根据所述目标试验工况中的试验期望应力对所述车轴进行台架耐久试验之前,还包括:

将所述目标试验工况中相邻的试验期望应力的信号函数通过直线或正弦插值进行连接。

一些实施例中,所述根据所述目标试验工况中的试验期望应力对所述车轴进行台架耐久试验,包括:

根据白噪声信号生成振幅恒定的测试应力信号;

在试验台架上对车轴施加所述测试应力信号,并获得所述车轴的测试响应信号;

根据所述测试应力信号和所述测试响应信号确定所述试验台架的应力传递函数,并获取所述应力传递函数的反函数;

根据所述目标试验工况的试验期望应力和所述反函数生成对车轴进行台架耐久试验时的试验应力信号。

一些实施例中,所述根据所述目标试验工况的试验期望应力和所述反函数生成对车轴进行台架耐久试验时的试验应力信号,包括:

按照预设比例将所述目标试验工况的试验期望应力输入至所述试验台架中,使得所述试验台架对所述车轴施加对应的应力,并获取所述车轴的实时响应信号;

判断所述实时响应信号与预设的期望响应信号的误差是否大于预设的误差阈值;

若否,则将预设比例的试验期望应力作为所述试验应力信号;

若是,则将所述目标试验工况的试验期望应力与所述反函数相乘获得应力乘积结果,将所述应力乘积结果和预设比例的试验期望应力叠加迭代,获得所述试验应力信号。

第二方面,本申请还提供一种车轴的台架耐久试验方法装置,所述装置包括:

确定模块,其用于根据整车的设计参数确定对车轴进行台架耐久试验时,各个试验工况下试验台架加载在各个应力加载方位的试验期望应力;

选择模块,其用于根据所述车轴的台架耐久试验目标选择对应的目标试验工况;

试验模块,其用于根据所述目标试验工况中的试验期望应力对所述车轴进行台架耐久试验。

一些实施例中,应力加载方位包括:

前轴或后轴的左轮和右轮轮心点的X向和左轮和右轮接地点的Y向;

其中,X向为沿车长度方向,Y向为沿车宽度方向。

一些实施例中,所述试验工况包括凹凸不平路工况、搓板路工况、制动-急加速工况、转弯工况和随机工况,所述确定模块还用于:

根据整车重量施加于车轴的载荷Mav、重力系数g结合试验台架的误差经验系数,确定凹凸不平路工况下前轴左轮和右轮轮心点的X向和前轴左轮和右轮接地点的Y向方位的试验期望应力,根据整车的簧下质量MNS、重力系数g结合试验台架的误差经验系数,确定凹凸不平路工况下后轴左轮和右轮轮心点的X向和后轴左轮和右轮接地点的Y向方位的试验期望应力;

根据整车的簧下质量MNS、重力系数g结合试验台架的误差经验系数,确定搓衣板路工况下前轴或后轴左轮和右轮轮心点的X向和前轴或后轴左轮和右轮接地点的Y向的试验期望应力;

根据整车重量施加于车轴的载荷Mav、整车重心高度h、整车3/4满载时的设计重量M、轴距E、轴距E对轮心点受力的影响系数K×E和轴距E对接地点的影响系数Q×E,确定制动和急加速工况下前轴或后轴左轮和右轮轮心点的X向的试验期望应力;

根据整车重量施加于车轴的载荷Mav、重力系数g、整车重心高度h和V,确定转弯工况下前轴或后轴左轮和右轮接地点的Y向的试验期望应力;

根据整车的簧下质量MNS、重力系数g结合试验台架的误差经验系数确定,随机工况下前轴或后轴左轮和右轮轮心点的X向的试验期望应力。

本申请提供一种车轴的台架耐久试验方法和装置,通过根据整车的设计参数确定对车轴进行台架耐久试验时,各个试验工况下试验台架加载在各个应力加载方位的试验期望应力;根据所述车轴的台架耐久试验目标选择对应的目标试验工况;根据所述目标试验工况中的试验期望应力对所述车轴进行台架耐久试验,实现了在没有实车路谱的情况下,获得台架耐久试验时试验台架的输入试验期望应力进行车轴的台架耐久试验。

附图说明

为了更清楚地说明本申请实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

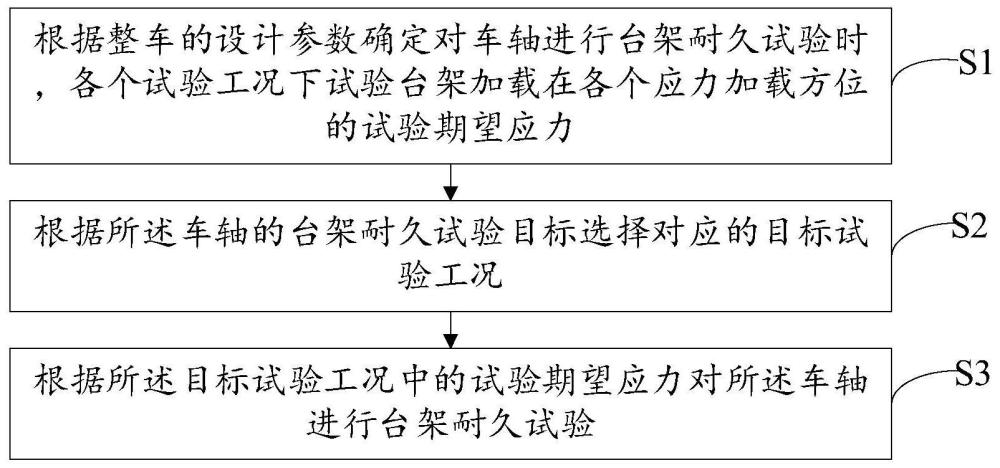

图1为本申请实施例提供的一种车轴的台架耐久试验方法的流程示意图;

图2为试验台架的示意图;

图3为应力加载方位的示意图;

图4前轴各个工况时施加在各个应力加载方位的期望应力值;

图5后轴各个个子工况时施加在各个应力加载方位的期望应力值;

图6为图4和图5中各个参数的释意图;

图7为试验期望应力的信号波形的示意图;

图8为本申请实施例提供的一种车轴的台架耐久试验装置的示意性框图。

本申请目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

附图中所示的流程图仅是示例说明,不是必须包括所有的内容和操作/步骤,也不是必须按所描述的顺序执行。例如,有的操作/步骤还可以分解、组合或部分合并,因此实际执行的顺序有可能根据实际情况改变。

本申请实施例提供一种车轴的台架耐久试验方法和装置。

下面结合附图,对本申请的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

值得说明的是,如图1所示,车轴的台架耐久试验是通过试验台架将需要测试的车轴的轮毂进行夹持并施加一定的试验应力,然后根据施加测试应力后车轴的状态确定车轴的耐久性能。

请参照图2,图2为本申请的实施例提供的一种车轴的台架耐久试验方法的流程示意图。

步骤S1、根据整车的设计参数确定对车轴进行台架耐久试验时,各个试验工况下试验台架加载在各个应力加载方位的试验期望应力。

具体的,本实施例中进行车轴的台架耐久试验时应力加载方位包括前轴或后轴的左轮和右轮轮心点K的X向、左轮和右轮接地点Q的Y向。在对车辆的前轴进行车轴的台架耐久试验时是对前轴的左右前轮的应力加载方位施加应力,在对车辆的后轴进行车轴的台架耐久试验时是对后轴的左右两个后轮的应力加载方位施加应力。

值得说明的是,所述试验工况包括凹凸不平路工况、搓板路工况、制动-急加速工况、转弯工况和随机工况,其中每个工况中包括多个子工况,这些试验工况可以根据国家车辆耐久试验标准进行设定,本实施中根据整车的设计参数计算对车轴进行台架耐久试验时,各个应力加载方位的试验期望应力,使得通过试验台架在各个应力加载方位施加的测试期望应力与实车试验时的应力能够关联。

具体的,根据整车的设计参数确定对车轴进行台架耐久试验时,各个试验工况下试验台架加载在各个应力加载方位的试验期望应力,包括:

根据整车重量施加于车轴的载荷Mav、重力系数g结合试验台架的误差经验系数,确定凹凸不平路工况下前轴左轮和右轮轮心点的X向和前轴左轮和右轮接地点的Y向方位的试验期望应力,根据整车的簧下质量MNS、重力系数g结合试验台架的误差经验系数,确定凹凸不平路工况下后轴左轮和右轮轮心点的X向和后轴左轮和右轮接地点的Y向方位的试验期望应力;

根据整车的簧下质量MNS、重力系数g结合试验台架的误差经验系数,确定搓衣板路工况下前轴或后轴左轮和右轮轮心点的X向和前轴或后轴左轮和右轮接地点的Y向的试验期望应力;

根据整车重量施加于车轴的载荷Mav、整车重心高度h、整车3/4满载时的设计重量M、轴距E、轴距E对轮心点受力的影响系数K×E和轴距E对接地点的影响系数Q×E,确定制动和急加速工况下前轴或后轴左轮和右轮轮心点的X向的试验期望应力;

根据整车重量施加于车轴的载荷Mav、重力系数g、整车重心高度h和V,确定转弯工况下前轴或后轴左轮和右轮接地点的Y向的试验期望应力;

根据整车的簧下质量MNS、重力系数g结合试验台架的误差经验系数确定,随机工况下前轴或后轴左轮和右轮轮心点的X向的试验期望应力。

值得说明的是,台架的误差经验系数为在试验台架上根据一定的工况进行耐久,并根据同样的工况进行实车耐久试验,在试验台架上的耐久结果与实车的耐久结果之间的结果误差。台架的误差经验系数可以根据多次台架耐久试验结果归纳总结出来,具体方法是本领域技术人员悉知的,在此不再赘述。

步骤S2、根据所述车轴的台架耐久试验目标选择对应的目标试验工况。

具体的,根据所述车轴的台架耐久试验目标选择对应的目标试验工况,包括:根据所述台架试验目标确定对整车前轴进行台架耐久试验,或对整车后轴进行台架耐久试验;若对整车前轴进行台架耐久试验,则选择所述凹凸不平路工况、所述制动-急加速工况、转弯工况和随机工况作为所述目标试验工况,并根据台架耐久试验目标中的目标里程确定各个目标试验工况的循环次数;若对整车后轴进行台架耐久试验,则选择所述凹凸不平路工况、所述搓板路工况、所述转弯工况和所述随机工况作为目标试验工况,并根据台架耐久试验目标中的目标里程确定各个目标试验工况的循环次数。

示范性的,如图4、图和图6所示,其中MP为凹凸不平路工况、TO为搓板路工况、FP为制动-急加速工况、VIR为转弯工况和INC随机工况。其中,凹凸不平路工况MP包括1-14共14种子工况,搓板路工况TO包括15-16共2种子工况,制动-急加速工况FP包括17-18共2种工况,转弯工况VIR包括19-20共2种工况,随机工况INC包括21-29共9种工况,5个工况共29个子工况。F

本实施例中前轴的台架耐久试验时的工况包括凹凸不平路工况MP、制动-急加速工况FP、转弯工况VIR和随机工况INC,不包括搓板路工况TO,因此不包括15-16子工况,根据如图4中的算法即可确定前轴台架耐久试验时各个工况的试验期望应力。

本实施例中后轴的台架耐久试验时的工况包括凹凸不平路工况MP、搓板路工况TO、转弯工况VIR和随机工况INC,不包括制动-急加速工况FP,因此不包括17-18子工况,根据如图5中的算法即可确定后轴台架耐久试验时各个工况的试验期望应力。

优选的,可以跟根据目标里程确定各个目标试验工况的循环次数,本实施例中设置33,000公里目标里程,则前轴的各个目标试验工况的循环次数为83[100(5MP+20FP+6VIR)+INC],后轴的各个目标试验工况的循环次数为83[100(5MP+20TO+6VIR)+INC]。

优选的,根据所述车轴的台架耐久试验目标选择对应的目标试验工况之后,在根据所述目标试验工况中的试验期望应力对所述车轴进行台架耐久试验之前,还包括:将所述目标试验工况中相邻的试验期望应力的信号函数通过直线或正弦插值进行连接。

示范性的,如图7所示,计算出的各个子工况的应力以具有波形,可能相邻的两个子工况的应力波形并不连续,因此需要通过直线或正弦插值将不连续的两个点连接起来,形成连续的应力波形信号。

步骤S3、根据所述目标试验工况中的试验期望应力对所述车轴进行台架耐久试验。

具体的,所述根据所述目标试验工况中的试验期望应力对所述车轴进行台架耐久试验,包括:根据白噪声信号生成振幅恒定的测试应力信号;在试验台架上对车轴施加所述测试应力信号,并获得所述车轴的测试响应信号;根据所述测试应力信号和所述测试响应信号确定所述试验台架的应力传递函数,并获取所述应力传递函数的反函数;根据所述目标试验工况的试验期望应力和所述反函数生成对车轴进行台架耐久试验时的试验应力信号。

进一步的,所述根据所述目标试验工况的试验期望应力和所述反函数生成对车轴进行台架耐久试验时的试验应力信号,包括:按照预设比例将所述目标试验工况的试验期望应力输入至所述试验台架中,使得所述试验台架对所述车轴施加对应的应力,并获取所述车轴的实时响应信号;判断所述实时响应信号与预设的输入应力对应的期望响应信号的误差是否大于预设的误差阈值;若否,则将预设比例的试验期望应力作为所述试验应力信号;若是,则将所述目标试验工况的试验期望应力与所述反函数相乘获得应力乘积结果,将所述应力乘积结果和预设比例的试验期望应力叠加并迭代,获得所述试验应力信号。

示范性的,通过试验台架进行车轴的台架耐久试验时,试验台架的传递系数可能会使其施加在车轴上的应力与输入值不符。因此本实施例中通过使用计算机和专用的RPC软件,通过产生“白噪声”,即工作频率上振幅恒定的信号,并对车轴施加该信号,获得车轴传感器处的响应,并根据车轴的响应来确定试验台架的应力传递系数,并对应力传递系数进行求反得到反函数,并进行傅里叶变换,然后根据上面计算的期望应力和反函数生成对车轴进行台架耐久试验时的试验应力信号。

向试验台架中输入一定比例的目标试验工况的试验期望应力,计算车轴的响应与期望的试验期望应力后的期望值的误差是否大于预设阈值。若小于,输入试验台架的一定比例的试验期望应力即可作为所述试验应力信号进行车轴的台架耐久试验。若大于,则将完整的目标试验工况的试验期望应力与所述反函数相乘获得应力乘积结果,然后将应力乘积结果和预设比例的试验期望应力叠加,然后判断叠加后施加在车轴上的响应与期望值是否依旧大于预设阈值,若依旧大于则继续叠加一次应力乘积结果直至响应与期望值的误差小于预设阈值,将叠加后的应力信号作为实验应力信号。

本申请实施例提供了一种车轴的台架耐久试验方法和装置,该方法包括根据整车的设计参数确定对车轴进行台架耐久试验时,各个试验工况下试验台架加载在各个应力加载方位的试验期望应力;根据所述车轴的台架耐久试验目标选择对应的目标试验工况;根据所述目标试验工况中的试验期望应力对所述车轴进行台架耐久试验,实现了在没有实车路谱的情况下,获得台架耐久试验时试验台架的输入试验期望应力进行车轴的台架耐久试验,并且本实施例中的应力加载方式较之传统的单向、恒定值的台架加载,准确性要高。

如图8所示,本申请实施例还提供一种车轴的台架耐久试验装置,该装置包括:

确定模块,其用于根据整车的设计参数确定对车轴进行台架耐久试验时,各个试验工况下试验台架加载在各个应力加载方位的试验期望应力;

选择模块,其用于根据所述车轴的台架耐久试验目标选择对应的目标试验工况;

试验模块,其用于根据所述目标试验工况中的试验期望应力对所述车轴进行台架耐久试验。

其中,应力加载方位包括:

前轴或后轴的左轮和右轮轮心点的X向和左轮和右轮接地点的Y向;

其中,X向为沿车长度方向,Y向为沿车宽度方向。

其中,所述试验工况包括凹凸不平路工况、搓板路工况、制动-急加速工况、转弯工况和随机工况。

其中,所述确定模块还用于:

根据整车重量施加于车轴的载荷Mav、重力系数g结合试验台架的误差经验系数,确定凹凸不平路工况下前轴左轮和右轮轮心点的X向和前轴左轮和右轮接地点的Y向方位的试验期望应力,根据整车的簧下质量MNS、重力系数g结合试验台架的误差经验系数,确定凹凸不平路工况下后轴左轮和右轮轮心点的X向和后轴左轮和右轮接地点的Y向方位的试验期望应力;

根据整车的簧下质量MNS、重力系数g结合试验台架的误差经验系数,确定搓衣板路工况下前轴或后轴左轮和右轮轮心点的X向和前轴或后轴左轮和右轮接地点的Y向的试验期望应力;

根据整车重量施加于车轴的载荷Mav、整车重心高度h、整车3/4满载时的设计重量M、轴距E、轴距E对轮心点受力的影响系数K×E和轴距E对接地点的影响系数Q×E,确定制动和急加速工况下前轴或后轴左轮和右轮轮心点的X向的试验期望应力;

根据整车重量施加于车轴的载荷Mav、重力系数g、整车重心高度h和V,确定转弯工况下前轴或后轴左轮和右轮接地点的Y向的试验期望应力;

根据整车的簧下质量MNS、重力系数g结合试验台架的误差经验系数确定,随机工况下前轴或后轴左轮和右轮轮心点的X向的试验期望应力。

其中,所述选择模块还用于:

根据所述台架试验目标确定对整车前轴进行台架耐久试验,或对整车后轴进行台架耐久试验;

若对整车前轴进行台架耐久试验,则选择所述凹凸不平路工况、所述制动-急加速工况、转弯工况和随机工况作为所述目标试验工况,并根据台架耐久试验目标中的目标里程确定各个目标试验工况的循环次数;

若对整车后轴进行台架耐久试验,则选择所述凹凸不平路工况、所述搓板路工况、所述转弯工况和所述随机工况作为目标试验工况,并根据台架耐久试验目标中的目标里程确定各个目标试验工况的循环次数。

其中,其中该装置还用于:

将所述目标试验工况中相邻的试验期望应力的信号函数通过直线或正弦插值进行连接。

其中,所述试验模块还用于:

根据白噪声信号生成振幅恒定的测试应力信号;

在试验台架上对车轴施加所述测试应力信号,并获得所述车轴的测试响应信号;

根据所述测试应力信号和所述测试响应信号确定所述试验台架的应力传递函数,并获取所述应力传递函数的反函数;

根据所述目标试验工况的试验期望应力和所述反函数生成对车轴进行台架耐久试验时的试验应力信号。

其中,所述试验模块还用于:

按照预设比例将所述目标试验工况的试验期望应力输入至所述试验台架中,使得所述试验台架对所述车轴施加对应的应力,并获取所述车轴的实时响应信号;

判断所述实时响应信号与输入的预设的应力对应的期望响应信号的误差是否大于预设的误差阈值;

若否,则将预设比例的试验期望应力作为所述试验应力信号;

若是,则将所述目标试验工况的试验期望应力与所述反函数相乘获得应力乘积结果,将所述应力乘积结果和预设比例的试验期望应力叠加并迭代,获得所述试验应力信号。

需要说明的是,所属领域的技术人员可以清楚地了解到,为了描述的方便和简洁,上述描述的装置和各模块及单元的具体工作过程,可以参考前述实施例中的对应过程,在此不再赘述。

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。

上述本申请实施例序号仅仅为了描述,不代表实施例的优劣。以上所述,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以权利要求的保护范围为准。