内螺纹换热管及其制造设备和制造方法

文献发布时间:2024-01-17 01:28:27

技术领域

本申请涉及一种换热管,尤其是一种内螺纹换热管及其制造设备和制造方法。

背景技术

空调制冷行业以及食品、制药等化工等工业广泛使用干式蒸发器。在干式蒸发器中,换热管一般水平布置,制冷剂液体从换热管的端口流入,在沿换热管流动过程中,不断与管外热流体进行热交换发生相变以及液体转变成蒸汽,随后蒸汽从换热管另外一端流出。按照传热学理论,这种流入换热管的是液体,在其流动过程中被管外流体加热,从而形成蒸汽并流出换热管的过程称之为流动沸腾传热。长期以来经过对流动沸腾工作机理的研究,人们普遍认识到流动沸腾传热的换热机理包括两个机理作用:对流换热与核态沸腾传热两种机理相互叠加,并且按照一定比例发挥作用。

迄今为止,对管内流动沸腾进行强化换热的方法主要是通过在内表面加工出各种形式的螺旋状肋(齿)实现的。公开号为CN85103367A的中国专利申请,最早提出在内表面设置螺纹,各个螺脊截面的形状为三角形与梯形,各个开有螺纹部分的横截面积与螺纹深度之比的范围为0.15—0.40。在上述专利的基础上,中国专利CN2539948Y提供一种内螺纹管,沿内表面上的螺旋齿顶脊上开有规则/不规则间距的切断脊式沟槽,形成螺旋齿呈间断状,俗称断续齿内螺纹管。中国专利CN201340220Y也提出一种内螺纹管,其螺旋齿包括有主齿和副齿,副齿分布在相邻主齿之间底壁上,高度小于主齿的1/2,俗称高低齿内螺纹管。此外,中国专利CN2548109Y提供的内螺纹管的内表面上具有螺旋齿,包括主、副两部分齿。主、副齿的螺纹方向不同,副齿与主齿的中心线相交,且副齿贯穿主齿的底部,形成相互交叉的网格状齿,俗称交叉齿内螺纹管。还有许多类似的螺旋齿的专利文献。

换热管内表面设置的螺旋状齿以及相邻螺旋齿之间的沟槽对于强化流动沸腾起到了很好作用。包括对流换热方面与核态沸腾两个方面均提高了换热效率。按照流体力学边界层理论,垂直壁面方向上依次存在粘性底层、过渡区和湍流核心区。最大传热热阻出现在粘性底层。在粘性底层内,物质和能量的传递只是通过分子振动进行的,当表面设有螺旋状齿后,促使粘性底层内出现流体微团的碰撞现象,增加了物质与能量的传输能力,也改变了粘性底层内的温度分布,可以提高对流换热的效率,不过仍有进一步改进的空间。

发明内容

本申请解决的技术问题是:提出一种内螺纹换热管及其制造设备和制造方法,可以提升换热管的换热效率。

本申请的技术方案是:

第一方面,本申请提出一种内螺纹换热管,包括:

管体,和

螺旋齿条,设置于所述管体的内表面,且沿螺旋方向延伸;

其特征在于,所述内螺纹换热管还包括设置于所述螺旋齿条的顶部、并且沿着所述螺旋齿条的长度方向间隔排列的多个Z字型凸起,所述Z字型凸起包括间隔设置的第一横杠和第二横杠、以及连接于所述第一横杠的一端和所述第二横杠的一端之间的斜杠,所述第一横杠与所述斜杠呈第一夹角设置,所述第二横杠与所述斜杠呈第二夹角设置,所述第一夹角和所述第二夹角均为锐角。

在一些可能的实施方式中,所述第一横杠和所述第二横杠平行设置,所述第一横杠和所述第二横杠沿着所述螺旋齿条的长度方向间隔排列、且二者均在垂直于所述螺旋齿条长度的方向上延伸。

在一些可能的实施方式中,所述第一锐角和所述第二锐角均为35°-45°。

在一些可能的实施方式中,所述Z字型凸起从所述螺旋齿条上凸起的高度为0.1-0.4mm,所述Z字型凸起在所述螺旋齿条延伸方向上的长度为0.3-0.8mm,所述Z字型凸起在垂直于所述螺旋齿条延伸方向上的宽度为0.25-0.6mm,任意相邻的两个所述Z字型凸起之间的距离为0.5-1.5mm;

任意相邻的两个所述Z字型凸起间隔设置,从而形成贯穿所述螺旋齿条的通槽。

第二方面,本申请提出一种制造设备,用于制造如第一方面所述的内螺纹换热管,所述制造设备包括:

定位套筒,其具有筒轴线、和在该筒轴线的延伸方向上贯通该定位套筒的第一内孔,所述定位套筒用于插设在待制造的内螺纹换热管的管体中;

第一成型头,其套设于所述定位套筒上且位于所述管体内,并被配置为能够相对于所述定位套筒绕所述筒轴线旋转、但不能沿所述筒轴线移动,所述第一成型头用于外周侧挤压所述管体,从而在所述管体的内表面形成螺旋齿条;

第二成型头,其紧固到所述第一成型头且位于所述管体内,并具有与所述筒轴线同轴且贯通的第二内孔,所述第二成型头的外周面具有围绕所述筒轴线排列的多个Z字型凹陷,所述第二成型头用于向外周侧挤压所述螺旋齿条,并由于所述Z字型凹陷的作用而在所述螺旋齿条上形成Z字型凸起;

推拉杆,其以能够沿所述筒轴线的延伸方向往复移动的方式插设于所述第一内孔中,且该推拉杆的一端具有位于所述第二内孔中的锥形头;

其中,当所述锥形头在所述推拉杆的带动下而朝向所述第一内孔移动时,所述锥形头向外周侧挤压所述第二内孔的孔壁,以使所述第二成型头产生周向扩张的形变,由此使所述第二成型头向外周侧挤压所述螺旋齿条;当所述锥形头在所述推拉杆的带动远离所述第一内孔移动时,所述第二成型头恢复到原来的形状。

在一些可能的实施方式中,所述第二成型头具有围绕所述筒轴线排列的多个胀缩缝,所述多个Z字型凹陷围绕所述筒轴线沿螺旋方向排列。

在一些可能的实施方式中,所述第二成型头具有朝外周侧凸出且为螺旋状的凸缘,所述多个Z字型凹陷均形成在所述凸缘的外周面。

在一些可能的实施方式中,所述制造设备还包括:

旋压模具,用于在所述第一成型头的外围向内周侧挤压所述管体;

定型模具,用于在所述第二成型头的外围支撑所述管体;

管体驱动装置,用于驱动所述管体沿所述筒轴线的延伸方向移动;

推拉杆驱动装置,用于驱动所述推拉杆在所述筒轴线的延伸方向上往复移动。

在一些可能的实施方式中,所述推拉杆驱动装置包括电机,所述电机通过曲柄连接机构连接至所述推拉杆;

所述锥形头的大端末梢的外周缘面为螺旋面。

第三方面,本申请提出一种制造方法,包括:

利用如第二方面所述的制造设备制造如第一方面所述内螺纹换热管。

本申请至少具有如下有益效果:

1.本申请在螺旋齿条顶部设置的Z字型凸起构造出了两个作为汽化核心的锥体空穴,锥体空穴使得管内的换热液体受热后更易沸腾汽化,从而提升了换热管的换热系数。

2.本申请的换热管,可以形成汽化核心的区域包括螺旋沟槽的底部和螺旋齿条的顶部,当螺旋沟槽底部的汽泡脱离壁面并向上浮升过程中会与螺旋齿条顶部的汽泡合并、聚合成体积较大的汽泡,增加了汽泡浮升力,加快了汽泡的运动速度,即使肋螺旋齿条顶部的汽泡没能成长到脱体直径的程度,但是在与齿条根部产生的汽泡的合并过程中,被裹挟离开壁面,因而增加了汽泡生成的频率,缩短了成长时间,从而提高沸腾换热系数。

3.对于对流换热,本申请在螺旋齿条顶部间隔设置众多Z字型凸起,改变了齿条表面光滑状态,获得了螺旋齿条的粗糙表面。当流体掠过螺旋齿条时,粗糙表面的螺旋齿条加大了对流体边界层的扰动,造成更多的流体微团的碰撞,强化了层流底层的流动状态,提高了对流换热效率。

4.本申请第二方面提供的制造设备和第三方面提供的制造方法,能够容易地加工出如第一方面的换热管。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本申请的一些实施例,而非对本申请的限制。

图1是本申请实施例中内螺纹换热管的结构示意图。

图2是本申请实施例中内螺纹换热管的局部放大意图,其中管体的内表面朝向读者。

图3是本申请实施例中内螺纹换热管与常规光滑管、常规内螺纹换热管的换热系数对比图。

图4是根据本申请螺纹换热管一具体实施例的实物照片。

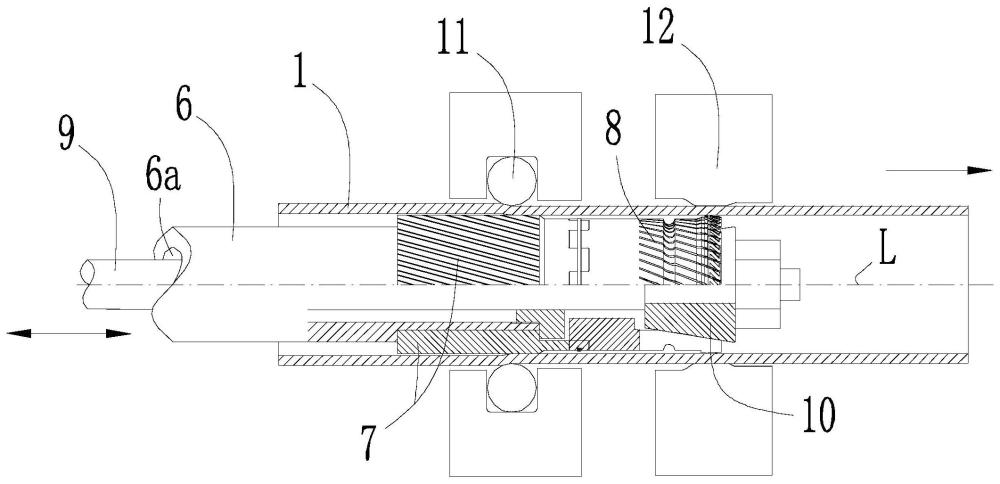

图5是本申请实施例中内螺纹换热管的制造设备的结构示意图。

图6是图5中第二成型头的结构示意图。

附图标记说明:

L-筒轴线,1-管体,2-螺旋齿条,3-螺旋沟槽,4-Z字型凸起,4a-第一横杠,4b-第二横杠,4c-斜杠,5-通槽,6-定位套筒,6a-第一内孔,7-第一成型头,8-第二成型头,8a-Z字型凹陷,8b-胀缩缝,8c-第二内孔,8d-凸缘,9-推拉杆,10-锥形头,11-旋压模具,12-定型模具。

具体实施方式

为使本申请的目的、技术方案和优点更加清楚,下面将结合本申请实施例的附图,对本申请实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本申请的一部分实施例,而不是全部的实施例。基于所描述的本申请的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其它实施例,都属于本申请保护的范围。可以理解,在不冲突的情况下,本文所描述的各个实施例的一些技术手段可相互替换或结合。

在本申请说明书和权利要求书的描述中,若存在术语“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。由此,限定有“第一”、“第二”等的对象可以明示或者隐含地包括一个或者多个该对象。并且,“一个”或者“一”等类似词语,不表示数量限制,而是表示存在至少一个,“多个”表示不少于两个。

在本申请说明书和权利要求书的描述中,若存在术语“连接”、“安装”、“固定”等,如无特别说明,均应做广义理解。例如,“连接”可以是分体连接,也可以是一体地连接;可以是直接相连,也可以是通过中间媒介间接相连;可以是不可拆卸地连接,也可以是可拆地连接。对于本领域的技术人员而言,可以根据具体情况理解前述术语在本申请中的具体含义。

在本申请说明书和权利要求书的描述中,若存在术语“上”、“下”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于清楚且简化地描述本申请,而不是指示或暗示所指的元件必须具有特定的方向、以特定的方位构造和操作,这些方向性术语是相对的概念,用于相对于的描述和澄清,可以根据附图中部件所放置的方位的变化而相应地发生变化。例如,若图中装置被翻转,被描述为在其他元件“下方”的元件将被定位在其他元件的“上方”。

现在,参照附图描述本申请的实施例。

图1和图2示出了本申请这种内螺纹换热管的一个具体实施例,其包括管体1,管体1的内表面设置有沿螺旋方向延伸的螺旋齿条2。螺旋齿条2设置多个,多个螺旋齿条2沿着管体1的轴向平行地排列,相邻的螺旋齿条2之间形成有位于管体1内表面、且沿螺旋方向延伸的的螺旋沟槽3。该内螺纹换热管特别适用于干式蒸发器。

核态沸腾需要大量的有效汽化核心,且有效汽化核心越多,沸腾换热效率越高。可视化实验发现,螺旋沟槽3的两个底角区域是多数汽化核心存在及成长发展的理想区域。由此,内螺纹换热管内的汽化核数目远超过光滑管,其沸腾换热系数高于光滑管。一般,内螺纹换热管的综合传热系数可超过光管的1倍以上。但是也发现,传统内螺纹换热管是通过在换热管内布置模具,管外挤压的方法生产的,因此加工后的螺旋齿条2表面光滑坚实,凹陷和缝隙很少,不容易成长为有效汽化核心,汽化核心基本上只存在于螺旋沟槽3的底角处,螺旋齿条2的表面不容易生成有效汽化核心。

本实施例的关键改进在于,该内螺纹换热管还包括设置于螺旋齿条2的顶部、并且沿着螺旋齿条2的长度方向间隔排列的多个Z字型凸起4,Z字型凸起4包括间隔设置的第一横杠4a和第二横杠4b、以及连接于第一横杠4a的一端和第二横杠4b的一端之间的斜杠4c,第一横杠4a与斜杠4c呈第一夹角设置,第二横杠4b与斜杠4c呈第二夹角设置,第一夹角和第二夹角均为锐角。

对于池沸腾,也即核态沸腾,提高有效汽化核心的数量和质量是提升沸腾换热系数的主要手段。根据传热学理论,换热表面的细微凹穴或裂缝是汽化核心理想的生成以及成长的位置,但是这不是绝对的,若想使其成为活化的汽化核心,则要求空穴中必须能够储存气体,否则便是死空穴,不能有效形成泡核。最有效的凹穴的几何形状为锥形空穴,即顶部锥角为锐角、而出口较大的空穴。这是因为,在锥形空穴的尖端处,气液界面的曲率半径r可以任意小,所以即使很小的汽泡压力p也能维持气-液界面上较大的液体压力,使液体不能侵入,永远保留一定的蒸汽(气体)体积,从而使之成为活化的空穴。本实施例在螺旋齿条2顶部设置Z字型凸起4,Z字型凸起4的第一横杠4a和第二横杠4b分别与斜杆呈锐角夹角设置,从而在斜杠4c与两横杠的相交处构造出了两个锥体空穴——第一横杠4a与斜杠4c之间的锐角空穴以及第二横杠4b与斜杠4c之间的锐角空穴,人工构造了容易活化的汽化核心空穴。这些Z字型凸起4排列在螺旋齿条2的顶部,沸腾时,伴随汽泡的不断生成与脱离壁面,壁面附近的流体处于震荡状态,对锥形空穴呈往复吹扫现象,这种锥形空穴可以在汽泡脱离空穴后,液体涌入时,并不会把余气全部挤走(在锥顶处残留少许余气);当液体接着退出时,锥顶处的气体也不会被全部带走,因而锥形空穴永远会维持活化状态,提高了有效汽化核心的数目。反观常规内螺纹管,由于螺旋沟槽3以及对应的螺旋齿条2是通过挤压工艺制造的,无论螺旋齿条2与螺旋沟槽3底部表面均光滑平整,少有缝隙及空穴,汽化核心只能出现在螺旋沟槽3底部与齿条相交形成的角区处。相比之下,本实施例与常规内螺纹管一样,同样可以在螺旋齿条2的根部与螺旋沟槽3底部形成角区,获得汽化核心。与此同时,本实施例还在齿条顶部通过制造Z字型凸起4,构造出多个汽化能力更强的锥形空穴结构,显然本实施例的管体1内表面上,包括沟槽底部和齿条顶部的活化空穴数目远大于常规内螺纹管与光滑管,沸腾换热系数明显得到了提升。

更为巧妙的是,根据汽泡动力学,汽化核心空穴中的泡核不断被壁面加热,体积逐渐膨胀。当汽泡直径成长到脱体临界直径后,就脱离了壁面,完成了一个汽泡的沸腾过程。本实施例中,可以形成汽化核心的区域包括螺旋沟槽3的底部和螺旋齿条2的顶部,这样,当螺旋沟槽3底部的汽泡脱离壁面并向上浮升过程中会与螺旋齿条2顶部的汽泡合并、聚合成体积较大的汽泡,即使肋顶的汽泡没能成长到脱体直径的程度,也会被携带快速离开壁面,于是缩短了这些部位的汽泡沸腾过程所需时间,提高了沸腾换热系数。

在本实施例中,Z字型凸起4的第一横杠4a和第二横杠4b平行设置。具体而言,第一横杠4a和第二横杠4b基本沿着螺旋齿条2的长度方向间隔排列,并且二者均在基本垂直于螺旋齿条2长度的方向上延伸。

经测试验证,上述第一锐角和第二锐角以不超过45°为宜,进一步优选为35°-45°。Z字型凸起4从螺旋齿条2上凸起的高度优选为0.1-0.4mm,Z字型凸起4在螺旋齿条2延伸方向上的长度优选为0.3-0.8mm,Z字型凸起4在垂直于螺旋齿条2延伸方向上的宽度优选为0.25-0.6mm,任意相邻的两个Z字型凸起4之间的距离优选为0.5-1.5mm。

请参照图2,相邻两个Z字型凸起4间隔设置,故而会在相邻Z字型凸起4之间形成贯穿螺旋齿条2的通槽5。

管体1内表面的螺旋齿条2数量以15-75个为宜,每个螺旋齿条2的螺旋升角以5°-45°为宜。

管体1可以是铜、铝等材质,本实施例中,管体1为铜质,直径为9.52mm,壁厚为0.35mm。

我们对本实施例的换热管、普通光滑管、常规内螺纹管的沸腾换热系数进行了对比实验测试。实验条件:低温制冷剂为R22,入口干度为0.16—0.18,出口过热度3--5℃,蒸发温度为5.8—6.0℃,各管具有相同的管径、壁厚、材质等参数。如图3所示,实验结果显示,本实施例换热管的沸腾换热系数比光滑管提高了56—107%,比常规内螺纹管提高了25—37%。

请再参见图5和图6,本申请实施例还提供了一种制造设备,该设备可以用于制造上述结构的内螺纹换热管,该设备包括定位套筒6、第一成型头7、第二成型头8、推拉杆9、旋压模具11、定型模具12以及图中未示出的管体1驱动装置和推拉杆9驱动装置。

定位套筒6其具有筒轴线L、和在该筒轴线L的延伸方向上贯通该定位套筒6的第一内孔6a。该定位套筒6用于插设在待制造的内螺纹换热管的管体1中。

第一成型头7套设于定位套筒6上且(在应用时)位于管体1内,并且第一成型头7套被配置为能够相对于定位套筒6绕筒轴线L旋转、但不能沿筒轴线L前后移动。该第一成型头7用于向外周侧挤压管体1,从而在管体1的内表面形成螺旋齿条2。第一成型头7的结构是周知的,在此不做赘述。

第二成型头8紧固地连接在定位套筒6的一端且(在应用时)位于管体1内,具有与筒轴线L同轴且贯通的第二内孔8c。第二成型头8的外周面具有围绕筒轴线L排列的多个Z字型凹陷8a。该第二成型头8用于向外周侧挤压螺旋齿条2,并由于Z字型凹陷8a的作用而在螺旋齿条2上形成Z字型凸起4。

推拉杆9以能够沿筒轴线L的延伸方向往复移动的方式插设于第一内孔6a中,并且该推拉杆9的一端具有位于第二内孔8c中的锥形头10。具体地,该锥形头10通过锁紧螺母固定在推拉杆9上。第二内孔8c的右半部分的壁面可以为锥形曲面,且与锥形头10相匹配。

当锥形头10在推拉杆9的带动下而朝向第一内孔6a移动时,锥形头10向外周侧挤压第二内孔8c的锥形面孔壁,以使第二成型头8因为该挤压而产生周向扩张的形变,由此使第二成型头8在管体1内向外周侧挤压管体1的螺旋齿条2,从而利用Z字型凹陷8a在螺旋齿条2上形成Z字型凸起4。当锥形头10在推拉杆9的带动远离第一内孔6a移动时,锥形头10与第二内孔8c的锥形壁面相互脱离接触,第二成型头8迅速恢复到原来的形状。

第二成型头8具有围绕筒轴线L排列的多个胀缩缝8b,胀缩缝8b可以改善第二成型头8的变形能力,使第二成型头8在前述锥形头10的挤压下更容易地进行周向扩张。

旋压模具11用于在第一成型头7的外围向内周侧挤压管体1,以使管体1的内表面能够与第一成型头7的外周面紧密地抵持。定型模具12用于在第二成型头8的外围支撑管体1,以使管体1的内表面能够与第二成型头8的外周面紧密地抵持。管体1驱动装置用于沿筒轴线L的延伸方向(具体为图5中向右的方向)牵拉管体1。推拉杆9驱动装置用于驱动推拉杆9沿筒轴线L的延伸方向往复地移动。

接下来,再参见图5并结合图6,更详细介绍该换热管的一种制作方法,该方法包括:

将待制造的换热管的管体1套在定位套筒6、第一成型头7和第二成型头8外。利用旋压模具11在第一成型头7的外围向内周侧旋转地挤压管体1,从而使管体1的内表面紧压在第一成型头7外周面上的成型齿上,与此同时通过管体1驱动装置向右牵拉管体1移动,这样,管体1在向右移动的同时还跟随第一成型头7同步地旋转,在管体1的内表面挤压出螺旋沟槽3及相应的螺旋齿条2。在进行前述动作的期间,当形成的螺旋齿条2向右移动至第二成型头8的位置时,推拉杆9驱动装置向左拉动推拉杆9,而使锥形头10向外周侧挤压第二成型头8的第二内孔8c,第二成型头8产生周向扩张形变,以向外周侧挤压螺旋齿条2,形成Z字型凸起4。在第二成型头8扩张而挤压螺旋齿条2时,管体1驱动装置可以短暂停止对管体1的向右牵拉,形成Z字型凸起4后,推拉杆9驱动装置向右推动推拉杆9,锥形头10不再挤压第二内孔8c,第二成型头8因自身弹力而恢复到原来的形状。随后,继续向右牵拉管体1移动,从而在管体1内继续形成新的螺旋齿条2,当新的螺旋齿条2向右移动至第二成型头8的位置时,推拉杆9驱动装置再次向左拉动推拉杆9,并由此形成Z字型凸起4。如此循环,直至在管体1内获得足够多的带有Z字型凸起4的螺旋齿条2为止。

在另一些实施例中,管体1也可以始终保持向右的匀速移动,而不在第二成型头8周向扩张时停止右移,这种情况下,管体1的右移速度应足够缓慢。

为了让第二成型头8上的Z字型凹陷8a的排布与螺旋齿条2的形状更好地对应,可以将第二成型头8上多个Z字型凹陷8a设置为围绕筒轴线L沿螺旋方向排列(图6为简化的示意性附图,其为了绘图方便而未特别明显地示出该螺旋排列方式)。在第二成型头8上的Z字型凹陷8a以螺旋方向排列时,为了让各个Z字型凹陷8a在能够在上述制造过程中产生幅度一致的外扩变形,可以将锥形头10大端面(图5中的右端面)设置为螺旋形状,并基于此使锥形头10大端末梢的外周缘面为螺旋面,且该螺旋面的各个部分与该锥形头10的中轴线的距离相同。

请再参见图6,为了防止在扩张变形时由于第二成型头8的其他部位(非Z字型凹陷部位)挤压到管体1的内壁尤其是螺旋齿条2,而引起的管结构不良,第二成型头8具有朝外周侧凸出且为螺旋状的凸缘,前述多个Z字型凹陷8a均形成在该凸缘8d的外周面上。

在本实施例中,由于第二成型头8紧固到第一成型头7上,故而在制作过程中第二成型头8会与第一成型头7及管体1同步地旋转(但不跟随管体1向右移动),故而第二成型头8尤其是其上的各个Z字型凹陷8a与管体1在周向方向上始终相对静止(仅在轴向上相对运动),这样,只需根据螺旋齿条2的螺距和管体1的右移速度来确定对第二成型头8每次的扩张时间(例如,管体1每移动一个节距,使第二成型头8扩张一次),便可使第二成型头8上的各个Z字型凹陷8a每次都能与管体1内表面的螺旋齿条2对齐后挤压。

前述推拉杆9驱动装置可以是电机,电机通过曲柄连接机构连接至推拉杆9,曲柄连接机构可以将电机的单向旋转运动转换为推拉杆9的往复直线移动。

以上仅是本申请的示范性实施方式,而非用于限制本申请的保护范围,本申请的保护范围由所附的权利要求确定。