一种复合高通量管及其生产工艺

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及高通量管技术领域,尤其是涉及一种复合高通量管及其生产工艺。

背景技术

目前国内大型化工企业,包括石油化工和煤化工低碳烯烃分离过程普遍使用传统的管壳式换热器,该换热器采用光滑表面管。该换热器虽然制造方便、价格便宜、维护简单,但是效率低下,无法实现能量节约利用。国外普遍采用高效换热管,制造高效换热器,不但可以提高换热效率,而且可以节约蒸汽量。常用的高效管有T型管、翅片管,波纹管、螺纹管、多孔表面管、高通量管等。这些换热管都有自己的适用范围和优缺点,但是综合比较,高通量管在沸腾换热和冷凝传热中换热效果最好,其中多孔表面的沸腾传热系数达到光管的10倍以上,换热槽的冷凝传热达到光管的3-4倍。

现有的技术中,如公开号为CN205479762U的中国专利,其公开了一种不锈钢复合管,包括外管和内管,所述内管套接在所述外管内,所述外管和内管间的间隙为1-5mm;所述内管的内表面设有润滑层,所述内管的外表面设有一层厚度为0.01-0.1mm的聚合层。本实用新型在不锈钢复合管内管的内表面设置润滑层,将内管包覆一层聚合层,其有效增加了内、外管的粘结力,能够有效解决一般双金属管存在的导热性不良的问题,可广泛应用于石油、化工、化肥、电站、造船、制冷、食品、医药、核工业、军工、海工、给排水行业的热交换器钢管领域。

上述中的现有技术方案存在以下缺陷:虽然上述的复合管能够有效解决一般双金属管存在的导热性不良的问题,但是在实际使用过程中,外管与内管的内外壁均为光滑面,导致换热面积受限,复合管仍然存在换热效率低的问题。因此,亟需研发一种换热效率高的高通量管。

发明内容

针对现有技术存在的不足,本发明的目的是提供一种复合高通量管及其生产工艺,其通过在外侧设置多孔层,增大了复合高通量管的换热面积,提高了换热效率。

本发明的上述发明目的是通过以下技术方案得以实现的:

一种复合高通量管,包括换热管本体,所述换热管本体的内外表面均设有聚合层,所述换热管本体的外侧壁上设置有多孔层,所述换热管本体的内侧壁上设置有换热层,所述换热层沿其轴向设置有若干个通孔。

本发明在一较佳示例中可以进一步配置为:所述通孔的内壁上沿所述换热管本体的轴向均匀开设有多个换热槽。

本发明在一较佳示例中可以进一步配置为:所述换热槽的数量为60-70条。

本发明在一较佳示例中可以进一步配置为:所述换热槽的槽深为0.6-0.9mm。

本发明在一较佳示例中可以进一步配置为:所述聚合层的厚度为0.03-0.08mm。

本发明在一较佳示例中可以进一步配置为:所述聚合层为铜基钎料、锌铝基钎料、铝基钎料、钴基钎料、银基钎料中的任意一种。

本发明在一较佳示例中可以进一步配置为:所述多孔层的厚度为0.8-1.2mm,孔隙率为70-75%,当量直径为70~80μm。

本发明在一较佳示例中可以进一步配置为:所述换热管的外径为30mm,壁厚为1.5mm,所述换热管为钢管。

根据上述的一种复合高通量管的生产工艺,包括以下步骤:

步骤一、在对换热管进行清洁时,先通过喷砂机对所述钢管的外表面进行喷砂,然后再对所述钢管的外表面进行抛光处理,去除所述钢管外表面的浮锈,使所述钢管的外表面光滑,然后通过洗涤剂对所述钢管的外表面进行去油污处理,使所述钢管的外表面无油污,然后对所述钢管进行干燥处理,使得所述钢管外表面干燥、无油污和无浮锈,然后进行下一步的加工;

步骤二、调配涂覆材料时,所述涂覆材料的主料采用400目-600目的还原铁粉,并按所述还原铁粉的重量配比5%-10%的焊锡粉料,将所述焊锡粉料添加到所述还原铁粉中,并将所述还原铁粉和所述焊锡粉料搅拌均匀,加入胶水与金属钎料,通过所述胶水与所述金属钎料使得所述还原铁粉和所述焊锡粉料形成液态的粘结剂混合物;

步骤三、将所述粘结剂混合物涂覆在所述钢管的内外表面时,保证所述钢管处于匀速转动状态,且将所述粘结剂混合物通过喷枪或毛刷均匀涂覆在所述钢管的外表面,在采用所述喷枪进行涂覆时,使所述喷枪处于匀速移动状态,且所述喷枪喷出所述粘结剂混合物的流量保持固定,在采用毛刷进行涂覆所述粘结剂混合物时,将所述粘结剂混合物通过所述毛刷均匀的涂覆在所述钢管的内外表面,使所述钢管的外表面形成厚度一致的粘结剂聚合层;

步骤四、当所述粘结剂混合物均匀涂覆在所述钢管内外表面后,进行晾干时,使所述钢管保持匀速转动状态,并通过自然晾干的方式进行晾干;

步骤五、当所述粘结剂混合物在所述钢管的外表面晾干后,通过模具对所述钢管的外表面进行挤压,使得所述粘结剂混合物受力,进而使得所述粘结剂混合物在所述钢管的外表面形成一层质地均匀且紧密的涂覆层;

步骤六、通过超声波造孔机进行造孔时,所述钢管处于匀速转动且匀速前进状态通过所述超声波造孔机,并保持所述超声波造孔机的频率一致,通过所述超声波造孔机的超声波对所述涂覆层进行造孔,并通过所述超声波造孔机的频率,对所述涂覆层上造孔的孔隙率进行控制;

步骤七、将换热管安装在打孔机上,利用打孔机在换热管的夹层中打出多个内壁具有多个换热槽的通孔,再将换热管同轴插入换热管本体中,换热管的外壁与换热管本体的内壁贴合且形成过渡配合;

步骤八、对已经造孔完成后的所述钢管进行复合烧结时,将所述钢管置于烧结炉中,所述烧结炉的温度控制在400摄氏度-500摄氏度之间,在进行烧结时,所述钢管处于匀速转动状态,使得所述涂覆层在所述钢管的外表面形成多孔层,同时使得换热管本体的内壁形成换热层。

本发明在一较佳示例中可以进一步配置为:在所述步骤八完成后,对所述复合高通量管的内壁与外壁进行二次打磨与抛光处理,得到成品。

综上所述,本发明包括以下至少一种有益技术效果:

本发明公开了一种复合高通量管及其生产工艺,对于此复合高通量管,其通过在换热管本体的内壁与外壁之间设置一层聚合层,有效增加了内外管的粘结力,能够有效解决一般双金属管存在的导热性不良的问题,并且换热管本体的外侧设置有多孔层,内侧设置有多个通孔,并且每个通孔的内壁上均匀开设有多个换热槽,进一步增大了复合高通量管的换热面积,从而大大提升了换热的效率。

对于此复合高通量管的生产工艺,通过超声波造孔法,在进行造孔时,能够有效的控制孔隙率,使得钢管表面的多孔层趋于一致,保证在对多孔层进行加工时,孔隙率的规格便于进行控制,提高实际使用效率。在此工艺中,将复合和烧结变成一道工艺,因此只需要进行一次热处理工序,节省了工序,不仅提高了生产效率,而且大大节省了生产成本。

附图说明

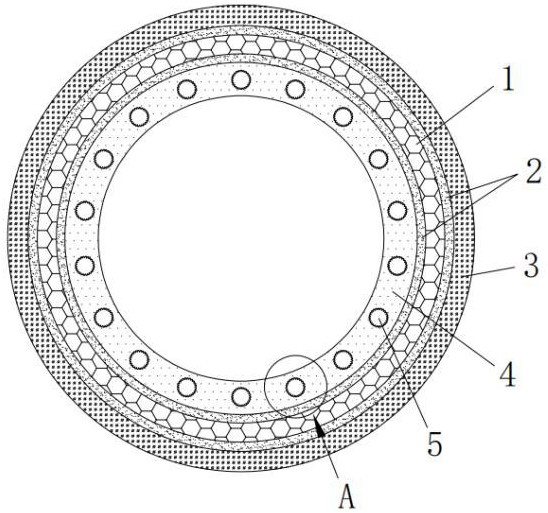

图1为本发明展示复合高通量管的剖视图。

图2为图1中A部分的局部放大示意图。

附图标记:1、换热管本体;2、聚合层;3、多孔层;4、换热层;5、通孔;6、换热槽。

实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例,基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

在本申请的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本申请的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本申请中的具体含义。

实施例

参照图1,为本发明公开的一种复合高通量管,包括换热管本体1,换热管本体1的内外表面均设有聚合层2,换热管本体1的外侧壁上设置有多孔层3,换热管本体1的内侧壁上设置有换热层4,换热层4沿其轴向设置有若干个通孔5。在本实施例中,通孔5优选设置为八个。

其中,参照图2,通孔5的内壁上沿换热管本体1的轴向均匀开设有多个换热槽6,换热槽6的数量为60-70条,在本实施例中,换热槽6的数量优选为65条,换热槽6的槽深为0.6-0.9mm,在本实施例中,换热槽6的槽深优选为0.75mm,聚合层2的厚度为0.03-0.08mm。在本实施例中,聚合层2的厚度优选为0.05mm。聚合层2为铜基钎料、锌铝基钎料、铝基钎料、钴基钎料、银基钎料中的任意一种,在本实施例中,聚合层2优选为铜基钎料。

多孔层3的厚度为0.8-1.2mm,在本实施例中,多孔层3的厚度优选为1.0mm;孔隙率为70-75%,在本实施例中,孔隙率优选为72%,当量直径为70~80μm,在本实施例中,当量直径优选为75μm。换热管的外径为30mm,壁厚为1.5mm,换热管为钢管。

对于此复合高通量管,其通过在换热管本体1的内壁与外壁之间设置一层聚合层2,有效增加了内外管的粘结力,能够有效解决一般双金属管存在的导热性不良的问题,并且换热管本体1的外侧设置有多孔层3,内侧设置有多个通孔5,并且每个通孔5的内壁上均匀开设有多个换热槽6,进一步增大了复合高通量管的换热面积,从而大大提升了换热的效率。

实施例

根据上述的一种复合高通量管的生产工艺,包括以下步骤:

步骤一、在对换热管进行清洁时,先通过喷砂机对钢管的外表面进行喷砂,然后再对钢管的外表面进行抛光处理,去除钢管外表面的浮锈,使钢管的外表面光滑,然后通过洗涤剂对钢管的外表面进行去油污处理,使钢管的外表面无油污,然后对钢管进行干燥处理,使得钢管外表面干燥、无油污和无浮锈,然后进行下一步的加工;

步骤二、调配涂覆材料时,涂覆材料的主料采用400目-600目的还原铁粉,并按还原铁粉的重量配比5%-10%的焊锡粉料,将焊锡粉料添加到还原铁粉中,并将还原铁粉和焊锡粉料搅拌均匀,加入胶水与金属钎料,通过胶水与金属钎料使得还原铁粉和焊锡粉料形成液态的粘结剂混合物;

步骤三、将粘结剂混合物涂覆在钢管的内外表面时,保证钢管处于匀速转动状态,且将粘结剂混合物通过喷枪或毛刷均匀涂覆在钢管的外表面,在采用喷枪进行涂覆时,使喷枪处于匀速移动状态,且喷枪喷出粘结剂混合物的流量保持固定,在采用毛刷进行涂覆粘结剂混合物时,将粘结剂混合物通过毛刷均匀的涂覆在钢管的内外表面,使钢管的外表面形成厚度一致的粘结剂聚合层2;

步骤四、当粘结剂混合物均匀涂覆在钢管内外表面后,进行晾干时,使钢管保持匀速转动状态,并通过自然晾干的方式进行晾干;

步骤五、当粘结剂混合物在钢管的外表面晾干后,通过模具对钢管的外表面进行挤压,使得粘结剂混合物受力,进而使得粘结剂混合物在钢管的外表面形成一层质地均匀且紧密的涂覆层;

步骤六、通过超声波造孔机进行造孔时,钢管处于匀速转动且匀速前进状态通过超声波造孔机,并保持超声波造孔机的频率一致,通过超声波造孔机的超声波对涂覆层进行造孔,并通过超声波造孔机的频率,对涂覆层上造孔的孔隙率进行控制;

步骤七、将换热管安装在打孔机上,利用打孔机在换热管的夹层中打出多个内壁具有多个换热槽6的通孔5,再将换热管同轴插入换热管本体1中,换热管的外壁与换热管本体1的内壁贴合且形成过渡配合;

步骤八、对已经造孔完成后的钢管进行复合烧结时,将钢管置于烧结炉中,烧结炉的温度控制在400摄氏度-500摄氏度之间,在进行烧结时,钢管处于匀速转动状态,使得涂覆层在钢管的外表面形成多孔层3,同时使得换热管本体1的内壁形成换热层4。

在步骤八完成后,对复合高通量管的内壁与外壁进行二次打磨与抛光处理,得到成品。

对于此复合高通量管的生产工艺,通过超声波造孔法,在进行造孔时,能够有效的控制孔隙率,使得钢管表面的多孔层3趋于一致,保证在对多孔层3进行加工时,孔隙率的规格便于进行控制,提高实际使用效率。在此工艺中,将复合和烧结变成一道工艺,因此只需要进行一次热处理工序,节省了工序,不仅提高了生产效率,而且大大节省了生产成本。

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。