一种模具投放方案生成方法、电子设备及存储介质

文献发布时间:2024-01-17 01:28:27

技术领域

本申请涉及数据处理领域,尤其涉及一种模具投放方案生成方法、电子设备及存储介质。

背景技术

一款产品在正式量产前,企业首先会要求各个供应商完成对产品的产能爬坡,以避免供应商在产品正式量产时出现产能不足的情况。其中,当产品内包含有需要使用模具生产的部件时,企业需要确定对各个供应商的模具投放方案,即在产能爬坡期间对各个供应商计划使用的模具数。再由企业的业务人员根据模具投放方案,与各个供应商协商在产能爬坡,供应商实际投入使用的模具数。因此,对各个供应商的模具投放方案的确定,是在产能爬坡过程中极为重要的一环。

实际应用中,往往是由技术人员根据自身经验来设置模具投放方案。实践证明,技术人员自行设置的模具投放方案虽然可用,但这过于依赖技术人员的主观经验,导致最终模具投放方案的可靠性较低,实际投入使用时整体模具的成本往往较高。

因此,需要一种可靠性更高,对企业整体模具成本可控的模具投放方案确定方法,以满足企业在实际产能爬坡期间的模具投放方案需求。

发明内容

有鉴于此,本申请实施例提供了模具投放方案生成方法、电子设备及存储介质,可以提高模具投放方案的可靠性,并使得模具投放方案的整体模具成本可控性更强。

本申请实施例的第一方面提供了一种模具投放方案生成方法,包括:

获取目标不良率、与供应商的生产能力相关的生产参数以及对供应商的产能需求指标,其中,产能需求指标包括目标总体产能,目标不良率为供应商在产能爬坡时间段内投入的所有模具的平均不良率。

获取决策目标,决策目标包括:整体模具成本小于或等于成本阈值,或者整体模具成本取最小值。整体模具成本为,企业对供应商在产能爬坡期间投入的所有模具的总采购成本。

基于目标不良率、生产参数和目标总体产能,对供应商在产能爬坡时间段的模具投放方案进行模拟,并从模拟的模具投放方案中筛选出满足决策目标的目标投放方案,以生成与目标不良率关联的目标投放方案。

在本申请实施例中,技术人员可以根据据供应商实际的模具不良率情况设置目标不良率,从而使得不良率成为可控的固定变量。同时对供应商情况针对性的设置生产参数相关的变量,以及对供应商的产能需求指标,并基于这些变量和产能需求指标对目标不良率情况进行供应商产能爬坡的模拟。且每次模拟时均以整体模具总成本小于或等于成本阈值,或者整体模具总成本最小化做为决策目标。从而得到在目标不良率情况下,整体模具成本较低且可控的模具投放方案。由于本申请实施例中每套模具投放方案对应的不良率均为实际供应商可接受的不良率,从而避免了对供应商提出极端的不良率要求导致供应商成本过高,使得模具投放方案实用性和可靠性较低的情况出现。同时,基于不良率得到的均是在考虑供应商各种情况下模具总成本最优解的模具投放方案,因此本申请实施例得到的模具投放方案成本可控性极高。

同时本申请实施例可以根据输入的目标不良率来自动求解,并生成整体模具成本可控的模具投放方案,而无需针对产能爬坡过程中可能的影响因素分别进行优化。因此实现了将多元目标优化的问题转换为单目标优化(优化最终的整体模具成本)的问题,从而优化了模具投放方案的生成操作。

在第一方面的第一种可能的实现方式中,获取目标不良率,包括:获取目标取值范围,并从目标取值范围确定出目标不良率。

在本申请实施例中,根据供应商实际的模具不良率情况设置不良率的有效取值范围。

在第一方面的第二种可能的实现方式中,从目标取值范围确定出目标不良率,包括:

将目标取值范围的中间值作为目标不良率。

在对供应商在产能爬坡时间段的模具投放方案进行模拟的操作后,还包括:

当从模拟的模具投放方案中未筛选出满足决策目标的目标投放方案时,剔除目标取值范围中小于或等于目标不良率的不良率数据,以更新目标取值范围。

基于更新后的目标取值范围,返回执行将目标取值范围的中间值作为目标不良率的操作,直至满足预设的第一终止条件,终止对目标取值范围的更新操作。

在本申请实施例中通过二分法的处理方式对目标取值范围进行对半分割并及时舍弃不良率较低不满足要求的部分。从而使得本申请实施例可以实现对目标取值范围各个不良率的快速求解,从而提高运算效率,加快对模具投放方案批量生成的速度。

作为本申请的一个可选实施例,第一终止条件可以包括:在获取目标取值范围的操作中,获取到的目标取值范围的上限值和下限值的差值,小于两倍的最小分辨率。

作为本申请的一个可选实施例,第一终止条件可以包括:目标取值范围内包含的不良率数量小于或等于4。

本申请实施例可以避免实际应用中对目标取值范围过度分割,导致运算量过大,且得到大量无实际意义的运算结果。

在第一方面的第三种可能的实现方式中,在对供应商在产能爬坡时间段的模具投放方案进行模拟的操作后,还包括:

当从模拟的模具投放方案中筛选出了满足决策目标的目标投放方案时,将目标取值范围从目标不良率处划分为两个第一取值范围。

将第一取值范围作为目标取值范围,返回执行将目标取值范围的中间值作为目标不良率的操作,直至满足预设的第二终止条件,终止对目标取值范围的划分操作。

在本申请实施例中通过持续使用二分法的处理方式,对目标取值范围不断进行对半分割并及时舍弃不良率较低不满足要求的部分。从而使得本申请实施例可以实现对目标取值范围各个不良率的快速求解,从而提高运算效率,加快对模具投放方案批量生成的速度。

作为本申请的一个可选实施例,第二终止条件可以包括:在获取目标取值范围的操作中,获取到的目标取值范围的上限值和下限值的差值,小于两倍的最小分辨率。

作为本申请的一个可选实施例,第二终止条件可以包括:目标取值范围内包含的不良率数量小于或等于4。

本申请实施例可以避免实际应用中对目标取值范围过度分割,导致运算量过大,且得到大量无实际意义的运算结果。

在第一方面的第四种可能的实现方式中,获取目标取值范围,包括:获取预设的不良率取值范围,并将不良率划分成多个第二取值范围,再从多个第二取值范围中,确定出目标取值范围。

本申请实施例可以实现将包含较大数据量的不良率取值范围进行分割处理,从而提高处理效率。

在第一方面的第五种可能的实现方式中,其特征在于,基于目标不良率、生产参数和目标总体产能,对供应商在产能爬坡时间段的模具投放方案进行模拟。从模拟的模具投放方案中筛选出满足决策目标的目标投放方案,包括:

将目标不良率、生产参数、目标总体产能和决策目标输入至求解器进行求解,以由得到求解器输出的,满足决策目标的目标投放方案。

在本申请实施例中,可以通过求解器的方式,来对将目标不良率、生产参数、目标总体产能和决策目标等数据进行求解,从而快速准确地得到所需的目标投放方案。

在第一方面的第六种可能的实现方式中,获取目标不良率,包括:

获取多个不同大小的目标不良率。

将每个目标不良率作为独立对象,分别执行基于目标不良率、生产参数和目标总体产能,对供应商在产能爬坡时间段的模具投放方案进行模拟。从模拟的模具投放方案中筛选出满足决策目标的目标投放方案,以生成与各个目标不良率分别关联的多个目标投放方案。

在本申请实施例中,可以同时对多个目标不良率进行独立处理,并得到各自对应的目标投放方案以供技术人员或业务人员等使用。实现批量生产多种可选的模具投放方案,可以更好的满足实际应用的需求。

在第一方面的第七种可能的实现方式中,产能需求指标还包括:决策变量、产能约束条件、单变量约束条件和关联变量约束条件中的任意参数。

本申请实施例中,还可以根据对供应商实际产能爬坡期间的各方面需求,增加对应的参考变量或者约束条件作为产能需求指标,从而使得本申请实施例得到的模具投放方案,可以更好地贴合实际应用需求,因此方案的有效性和可靠性更高。

作为本申请实施例,可以在生成与所述目标不良率关联的所述目标投放方案之后,收集供应商在真实产能爬坡时间段内的真实数据,并基于这些真实数据对目标不良率、生产参数和产能需求指标中的至少一项数据进行更新。再基于更新后的这些目标不良率、生产参数和产能需求指标,返回执行基于所述目标不良率、所述生产参数和所述目标总体产能,对所述供应商在所述产能爬坡时间段的模具投放方案进行模拟,从模拟的模具投放方案中筛选出满足所述决策目标的目标投放方案的操作。从而实现对目标投放方案的有效更新,提高目标投放方案的可靠性和有效性。

本申请实施例的第二方面提供了一种模具投放方案生成装置,包括:

第一获取模块,用于获取目标不良率,目标不良率为供应商在产能爬坡时间段内投入的所有模具的平均不良率。

第二获取模块,用于获取与供应商的生产能力相关的生产参数。

第三获取模块,用于获取对供应商的产能需求指标,产能需求指标包括目标总体产能。

第四获取模块,用于获取决策目标,决策目标包括:整体模具成本小于或等于成本阈值,或者整体模具成本取最小值。整体模具成本为,企业对供应商在产能爬坡期间投入的所有模具的总采购成本。

方案模拟模块,用于基于目标不良率、生产参数和目标总体产能,对供应商在产能爬坡时间段的模具投放方案进行模拟。

方案生成模块,用于从模拟的模具投放方案中筛选出满足决策目标的目标投放方案,以生成与目标不良率关联的目标投放方案。

作为本申请的一个可选实施例,模具投放方案生成装置还可以用于实现上述第一方面任一项的方法。

第三方面,本申请实施例提供一种电子设备,包括存储器、处理器以及存储在存储器中并可在处理器上运行的计算机程序,处理器执行计算机程序时实现如上述第一方面任一项的方法。

第四方面,本申请实施例提供一种计算机可读存储介质,计算机可读存储介质存储有计算机程序,计算机程序被处理器执行时实现如上述第一方面任一项的方法。

第五方面,本申请实施例提供一种芯片系统,该芯片系统包括处理器,处理器与存储器耦合,处理器执行存储器中存储的计算机程序,以实现如上述第一方面任一项所述的方法。该芯片系统可以为单个芯片,或者多个芯片组成的芯片模组。

第六方面,本申请实施例提供一种计算机程序产品,当计算机程序产品在电子设备上运行时,使得电子设备执行上述第一方面任一项所述的方法。

可以理解的是,上述第二方面至第六方面的有益效果可以参见上述第一方面中的相关描述,在此不再赘述。

附图说明

图1A为本申请实施例提供的项目的内容示意图;

图1B为本申请实施例提供的模具投放方案情况与实际供应商交付模具情况对比图;

图2为本申请实施例提供的一种模具投放方案生成方法的实现流程图;

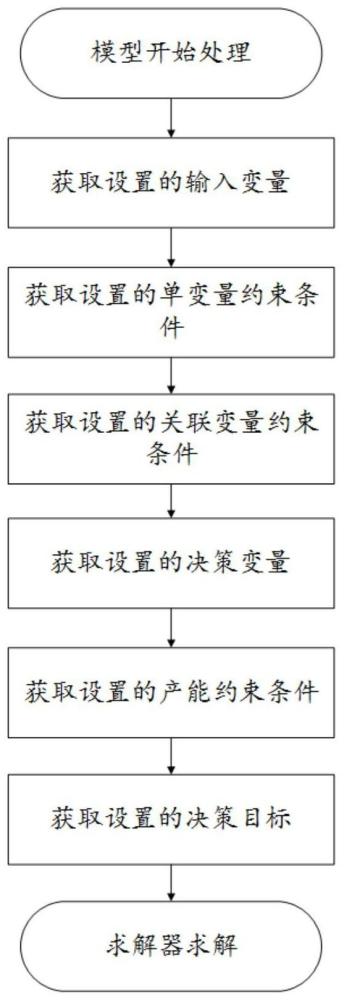

图3为本申请实施例提供的方案规划模型求解的一个流程示意图;

图4为本申请实施例提供的另一种模具投放方案生成方法的实现流程图;

图5为本申请实施例提供的参数录入界面示意图;

图6A为本申请实施例提供的一种模拟操作界面示意图;

图6B为本申请实施例提供的另一种模拟操作界面示意图;

图7为本申请实施例提供的模具投放方案生成方法的整体技术方案示意图;

图8为本申请实施例提供的模具投放方案生成装置的结构示意图;

图9为本申请实施例提供的电子设备硬件结构示意图。

具体实施方式

以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本申请实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本申请。在其它情况中,省略对众所周知的系统、装置、电路以及方法的详细说明,以免不必要的细节妨碍本申请的描述。

此处对本申请实施例可能涉及到的概念或名词进行说明:

多个:在申请实施例中,多个是指两个或两个以上。

不良率(Average Scrap Rate,ASR)和良品率:在本申请实施例中,不良率是指模具生产的平均报废率,即模具生产出的部件中,不合格部件数量占生产出的部件总数量的比例。而良品率则是指模具生产出的部件中,合格部件数量占生产出的部件总数量的比例。模具的良品率和不良率的和值为1,不良率亦可采用1减去良品率的方式表征。例如假设模具A在一段时间内共生产出了100个部件,其中有55个部件不合格。此时模具A在这段时间内的不良率即为55÷100=55%,而良品率则为1-55%=45%。

周期:如无特别说明,本申请实施例中的周期,是指供应商对模具数量更新的周期。该周期可以是每天、每周或每月等,具体可根据实际供应商情况确定,此处不做限定。为了便于理解和说明,以下各个本申请实施例中均以周期是“每周”为例进行说明,此时第j周与第j个周期含义相同。实际应用中,当周期不为“每周”时,本申请各个实施例中的“第j周”等概念亦可以根据实际周期情况对应更换。例如,假设实际应用中供应商对模具数量更新的周期为每月,即每个月会更新一次投入的模具,此时本申请各个实施例中的“第j周”等概念,亦可以替换为“第j月”等对应概念。

产品在正式量产上市前,企业首先会要求各个供应商在预设的时间段(该时间段可称为制造时间段或者产能爬坡时间段(Time to Volume,TTV))内完成对产品的产能爬坡,其中产能是生产能力的简称。即要求供应商在TTV期间对产品的生产能力达到一定水平,以避免供应商在产品正式量产时出现产能不足的情况。对于产品内包含需要模具来生产的部件的情况,或者产品自身是通过模具直接生产的情况(此时可以将产品自身整体视为一个“部件”进行以下方案的理解)。企业需要与具有对应生产能力的供应商(以下简称为供应商)相互合作,通过供应商开模(即制造模具)并使用模具来实现部件的生产。

影响供应商产能爬坡的因素很多,以一实例进行示例说明,如可以参考图1A,是一个实例项目在产能爬坡过程中可能涉及到的一些内容示意图。假设该项目A需要对产品A进行产能爬坡,简要说明如下:

产品A内包含的器件有:中框、装饰件、主板支架、功能按键、摄像头支架以及SIM卡托等。生产这些器件时所需的物料包含:金属、塑胶以及玻璃等,为了生产这些器件,需要对物料进行的操作工序包含:压铸、注塑、喷涂、精密加工(Computerized NumericalControl,CNC)以及组装等。在进行上述操作工序时,需要使用一些相关的设备,包括:模具、注塑机、喷涂线、电镀设备以及精密加工机等。实际应用中,模具、注塑机、喷涂线、电镀设备以及精密加工机等设备均为约束资源,会影响或约束对产品A的产能爬坡。

对于需要使用模具的产品而言,所能使用的模具情况是关键影响因素之一。实际应用中,企业出于提高产品生产效率以及平衡风险等目的,一般会同时与多个供应商相合作。因此,对于这些供应商的模具资源规划就显得尤为重要。基于此,在确定出TTV期间对产品总体产能需求的基础上,企业需要确定TTV期间的模具投放方案(亦可称为模具投放策略),即在TTV期间对每个供应商计划使用的模具数。在此基础上,再由企业的业务人员(亦可称为采购员)根据模具投放方案,与各个供应商协商在TTV期间供应商实际投入使用的模具数。因此,对各个供应商的模具投放方案的确定,是在产能爬坡过程中极为重要的一环。

TTV期间产能爬坡是一个持续的过程,具有以下特征:

在产能爬坡前期,新开的模具一般不良率都会较高,因此会导致物料浪费较多。此时对于供应商而言,在模具生产时的成本较大。

在产品爬坡后期,由于对模具生产过程中数据的不断积累和调试,模具的不良率会有所降低,物料浪费较少。此时供应商而言,在模具生产时的成本会有所降低。

因此对于供应商而言,前期投入较少的模具,后期加大投入的模具,可以有效降低投入模具生产部件时的所需原材料的成本。但对于企业而言,若模具投放方案中,计划前期供应商投入的模具较少,后期再增加模具投入,则可能会导致TTV期间存在一些交付风险。例如,若后期供应商投入模具数量有限,因爬坡时间不足而导致产能难以跟上需求,从而影响整体的产能爬坡效率。或者即使后期供应商可以投入足量的模具,但由于前期产能过低,导致后期所需增加更多的模具数量,从而导致整体模具的数量较大,成本较高。因此实际应用中,企业则希望供应商前期能投入较多的模具。因此如何合理规划模具投放方案,成为了一个较难解决的问题。

实际应用中,往往是由技术人员根据自身经验来设置模具投放方案。实践证明,技术人员自行设置的模具投放方案虽然可用,但这过于依赖技术人员的主观经验,导致最终模具投放方案的可靠性较低。实际投入使用时,企业整体模具的成本(即对模具所花费的总成本)可控性较差,往往会导致整体模具成本较高的情况出现。

具体而言,由于供应商数量较多且实际情况较为复杂,导致技术人员对供应商模具的不良率以及人员配置等情况往往难以全面准确的掌握。使得技术人员对供应商的产能要求和模具投放方案中计划的模具数量经常出现差异较大的情况。例如,实际应用时供应商的模具不良率较高,使得供应商基于模具投放方案中计划的模具数量进行部件生产时所能达到的实际产能,往往难以达到或无法达到企业对供应商的产能要求。此时供应商为了能满足企业提出的产能爬坡要求,往往会备份部分模具(即多投入一些模具)以增加产能。因此导致了供应商实际交付的模具数,往往多于模具投放方案中计划所需的模具数,使得企业对模具的成本支出较大。

以一实例进行示例说明,可以参考图1B,是技术人员设置的模具投放方案情况与实际供应商交付(投入)模具情况对比图。参考图1B中的(1),是项目A和项目B中,供应商实际投入的模具数与模具投放方案中计划所需的模具数对比条形图。对于项目A和项目B,模具投放方案中计划所需的模具数分别为47个和85个,但实际应用中,供应商对项目A和项目B实际投入的模具数则分别为72个和126个。此时计划所需模具数与实际投入模具数偏差较大,存在模具过剩的情况。在图1B中的(1)的基础上,图1B中的(2),是项目A和项目B中,TTV期间供应商基于实际投入的模具进行生产所达到的实际总体产能,与企业在TTV期间对产品总体产能需求(亦可称为计划总体产能或者目标总体产能)对比条形图。项目A和项目B的计划总体产能分别为108万件和315万件,但实际总体产能分别为150万件和430万件。此时计划总体产能与实际总体产能偏差较大,存在产能过剩的情况。由图1B可知,由于模具投放方案与供应商实际情况贴合度不够,导致最终模具投放方案的可靠性较低。实际投入使用时,企业实际购买的模具数量更多,成本更高。同时还导致了产能过剩和模具过剩的情况,造成了大量不必要的成本浪费情况。因此技术人员设置的模具投放方案对整体模具的成本可控性较差。

基于上述分析可知,实际应用中需要一种可靠性更高,对企业整体模具的成本可控性更强的模具投放方案确定方法,以满足企业在实际产能爬坡期间的模具投放方案需求。

实际应用中,影响企业整体模具成本的主要因素为:整个TTV期间供应商整体投入的模具总数量,因此理论上降低投入的模具总数量可有效降低整体模具成本。但实际应用中发现,在TTV期间供应商整体投入的模具总数量与供应商整体模具的不良率呈负相关,即投入的模具总数量越低对应的不良率就越高。因此较低的模具总数量导致供应商整体模具不良率较高,而较高的不良率又会导致供应商在生产过程中对物料的损耗较大,使得供应商生产的成本大幅度上升。因此实际应用中,基于简单的降低投入的模具总数量所得出的模具投放方案,往往对供应商较为不利,导致模具投放方案实用性和可靠性较低。

基于上述考量,在本申请实施例中从平衡企业与供应商双方成本角度出发,首先确定出了企业与供应商分别需要优化的目标:投入的模具总成本(即各个模具单价总和)和模具的不良率。在此基础上,根据供应商实际的模具不良率情况设置不良率的有效取值范围,从而使得不良率成为可控的固定变量。同时对供应商情况针对性的设置生产参数相关的变量,以及对供应商的产能需求指标,并基于这些变量和产能需求指标对目标不良率情况进行供应商产能爬坡的模拟。且每次模拟时均以整体模具总成本小于或等于成本阈值,或者整体模具总成本最小化做为决策目标。从而得到在目标不良率情况下,整体模具成本较低且可控的模具投放方案。由于本申请实施例中每套模具投放方案对应的不良率均为实际供应商可接受的不良率,从而避免了对供应商提出极端的不良率要求导致供应商成本过高,使得模具投放方案实用性和可靠性较低的情况出现。同时,基于各个不良率得到的均是在考虑供应商各种情况下模具总成本最优解的模具投放方案,因此本申请实施例得到的模具投放方案的成本可控性极高。

其中,生产参数是与供应商生产能力相关的参数。产能需求指标是指对供应商产能所提出的需求具体量化指标。例如对供应商在TTV期间的目标总体产能。同时在本申请的各个实施例中,最终生成的模具投放方案亦可称为目标投放方案。

本申请实施例提供的模具投放方案生成方法可以应用于手机、平板电脑、笔记本电脑、个人电脑以及服务器等电子设备上,此时电子设备即为本申请实施例提供的模具投放方案生成方法的执行主体,本申请实施例对电子设备的具体类型不作任何限制。

以下对本申请实施例适用的场景进行说明:本申请实施例可适用于任意需要使用模具生产产品部件的产能爬坡场景中。其中,本申请实施例不对具体产品的类型以及所需模具生产的部件的类型做过多限定,可根据实际应用情况确定。例如在一些可选实施例中,产品可以是耳机、手机、平板电脑、笔记本电脑以及可穿戴设备等电子设备,亦可以是一些其他的物品,如电子产品的配件。同时,在一些实施例中,需要模具生产的部件可以是产品的部分组件,如手机中的塑料器件(如中框以及音量键等),亦可以产品自身,如手机壳配件。

为了说明本申请所述的技术方案,下面通过具体实施例来进行说明。其中,根据发生的时间顺序,本申请实施例可以包含三个阶段:准备阶段、方案生成阶段以及方案更新阶段。

详述如下:

一、准备阶段。

在准备阶段,由技术人员设计一个方案规划模型(亦可称为整数规划模型,以下统一简称为模型),该模型可用于生成模具投放方案。具体而言,本申请实施例中的模型包括外围参数和求解器。其中,外围参数用于量化表征TTV期间供应商的可能真实情况以及企业的真实需求。具体而言,外围参数可以包含供应商产能相关的变量和对变量的约束条件,以及包含企业对总产能的要求、整体不良率的要求以及对整体模具成本的要求。例如,供应商可能出现的模具真实投产情况,以及企业的一些真实的模具总成本要求和对产品部件的计划总体产能等需求。

求解器则可以基于外围参数,对TTV期间各个供应商投入模具并生产产品部件的各种可能场景进行模拟,并筛选出满足企业真实需求的可能场景及场景对应的模具投放方案。详述如下:

1、外围参数包含输入变量:

实际应用中发现,企业投入的模具总成本的影响有很多,包括但不限如:合作的供应商数量,以及各个供应商所能提供的最大模具数量、模具单价、在TTV期间进行产能爬坡的总时间以及在TTV期间不同时间段模具的不良率等等。因此为了可以更好的模拟出供应商在TTV期间可能出现的真实情况,本申请实施例中技术人员可以选择供应商的部分或全部生产参数作为模型的输入变量。

作为本申请的一个可选实施例,输入变量可以包含在TTV期间,以下生产参数中的任意一种或多种:N、M

N:供应商的总数量,其中N为大于或等于1的任意整数,N值具体可根据实际情况中企业合作的供应商情况确定。同时,N的值可以单独设置,亦可以在成套提供其他变量时,根据具体变量的套数确定。

M

W

作为本申请的一个,考虑到供应商对模具的新增一般以每周为周期,因此可以选择将本申请实施例中的时长单位设为为周,此时W

S

P

Q

Md:一个月的具体天数。

T

C

D

p

R

其中,j的取值范围需根据实际TTV内所包含的周的数量确定,设TTV内共包含H周,H为正整数,则此时j∈[1,H]。例如假设H=8,则此时j可以为1至8任意整数值。

实际应用中,可以根据需求选择上述任意一种或多种生产参数作为输入变量。作为本申请的一个实施例,对于未选择的生产参数,可以选择不设置对应的数据,亦可以选择由模型在模拟场景自动生成。例如,对于TTV期间一个月的具体天数Md,如果不选为输入变量,则可以设置为不设置Md,亦可选择由模型根据实际日期自动生成Md。

2、外围参数可以包含对部分或全部输入变量的单变量约束条件。

其中,为了防止生产参数取值不合理,导致模型处理结果与供应商真实情况偏差过大,使得生成的模具投放方案可靠性较低的情况出现。本申请实施例还可以结合各个供应商的真实情况,对部分或全部生产参数设置对应的单变量约束条件(即设置生产参数的取值范围或取值规则),从而使得模拟过程中的生产参数可以更加贴合真实的供应商情况。其中,本申请实施例不对具体设置单变量约束条件做过多限定,可由技术人员选取任意数量的生产参数,并未这些选取出的生产参数设置对应的单变量约束条件。

作为本申请的一个可选实施例,单变量约束条件包括:对TTV期间不同供应商每周新增的模具数量设置对应的单周期上限阈值和单周期下限阈值。此时可以得到对应的数学表达式(1):

其中,n1 上述数学表达式意义如下:对于任意供应商而言,在TTV期间的任意周所新增的模具数量均大于或等于下限阈值0。同时,第i个供应商在第1周至第h1周内,任意一周新增的模具数量均小于或等于n1。在第h1周以后至第h2周内,任意一周新增的模具数量小于或等于n2。在第h2周以后至第H周内,任意一周新增的模具数量小于或等于n3。其中由于n1 作为本申请的一个可选实施例,可以取:n1=3,n2=5,n3=10,h1=2且h2=4。此时说明第i个供应商在第1至2周中每周最多新增的模具数量不超过3个,在第3至4周中每周最多新增的模具数量不超过5个,在第5周以后直至产能爬坡结束期间,每周最多新增的模具数量不超过10个。 3、外围参数可以包含对部分或全部输入变量的关联变量约束条件: 与单变量约束条件类似的原理,为了防止生产参数取值不合理,导致模型处理结果与真实的产能爬坡情况差异过大,使得生成的模具投放方案可靠性较低的情况出现。本申请实施例还可以结合产能爬坡过程中一些实际情况,来对部分生成参数之间的关联关系设置对应的关联变量约束条件(即设置一个或多个生产参数之间,应当满足的关联关系)。从而使得模拟过程中,生产参数之间可以更加贴合真实的产能爬坡情况。本申请实施例不对设置关联变量约束条件的生产参数做过多限定,亦不对具体的关联变量约束条件做过多限定,均可由技术人员设定。 作为本申请的一个可选实施例,考虑到实际应用中,TTV期间各个供应商在产能爬坡所实际投入的模具总数量往往都会有一个数量范围。例如,模具总数量过少时,虽然可以减少企业整体模具的成本,但抗风险能力较差。反之当模具总数量过多时,又会导致整体模具成本过高。因此在本申请实施例中,可以设置实际产能爬坡情况,对所有供应商模具总数量的总数量上限阈值和总数量下限阈值。在此基础上,可以设置关联变量约束条件包括:所有供应商在TTV期间投入的模具总数量,处于总数量上限阈值和总数量下限阈值之间的合理范围内。此时可以得到对应的数学表达式(2): 其中P 作为本申请的一个可选实施例,考虑到实际应用中,随着供应商工作人员对模具的不断调试,因此理论上,在TTV期间供应商的良品率应该呈上升趋势,或者不良率呈下降趋势。若不满足这个趋势,说明供应商内部可能会存在一定的潜在风险,不利于后续产品正式量产等。基于此,在本申请实施例中,关联变量约束条件包括:TTV期间所有供应商的整体模具良品率呈上升趋势,或者TTV期间所有供应商的整体模具不良率呈下降趋势。其中,本申请实施例不对具体设定良品率呈上升趋势或不良率呈下降趋势的方法做过多限定。例如在一些可选实施例中,可以设置为第j+1周期所有供应商的整体模具良品率,大于或等于第j周期所有供应商的整体模具良品率,其中j∈[1,H]。而在另一些可选实施例中,亦可以设置为:整个TTV期间中,任意一个时间点之后的所有供应商的模具良品率均值,均大于预设的目标不良率。作为本申请的一个可选实施例,此时可以采用如下数学表达式(3)来量化表达: 其中ASR 数学表达式(3)的左部分内容表示在第j个周期开始直至TTV结束期间所有供应商模具产出的合格部件数量,除以在第j个周期开始直至TTV结束期间所有供应商模具产出的布局总数量。因此数学表达式(3)的左部分内容可以表征:在任意周期开始至TTV结束期间,所有供应商的模具良品率均值。数学表达式(3)的右部分内容则为预设的目标不良率对应的目标良品率。通过数学表达式(3)的设置,可以使得在TTV期间供应商的良品率应该呈上升趋势。 4、外围参数包含决策变量: 在本申请实施例中,企业对产能爬坡的需求至少包含关键的两点:TTV期间所有供应商的总体产能,以及整体模具的成本。其中,在生成模具投放方案时,技术人员可以获知此次产能爬坡的目标总体产能,即实际所需完成的总体产能。因此,本申请实施例可以将该目标总体产能作为决策变量之一,从而使得最终得到的可以满足目标总体产能的需求。 此外,为了平衡企业与供应商双方成本,以避免最终生成的模具投放方案有效性和可靠性过低。本申请实施例还可以将影响供应商成本的关键指标:不良率,作为可参考的决策变量。具体而言,由于有多个供应商,因此此时可以将对所有供应商整体期望的模具不良率(亦可称为目标不良率ASRa)作为决策变量之一。 应当理解地,目标不良率为一个对供应商的期望指标,而非供应商真实的不良率,目标不良率用于模型进行场景模拟时使用。但实际应用中受到模具情况、模具生产数据累计以及工作人员情况等限制,供应商真实的不良率是有一定的取值范围的,而非随意取值。例如,实际应用中不良率达到0或100%的可能性都是极低的。因此在本申请实施例中,可以根据实际应用中供应商历史真实的不良率数据(亦可称为历史不良率数据),来确定出一个不良率的取值范围。在此基础上,可以将取值范围内的一个或多个不良率作为本申请实施例中的目标不良率,使得本申请实施例中的目标不良率更具有实际意义,从而使得最终得到的模具投放方案有效性和可靠性更高。作为本申请的一个可选实施例,不良率的取值范围为[a1,a2]。其中,a1可以为40%至45%之间的任意值,a2可以为60%至90%之间的任意值。 作为本申请的一个可选实施例,考虑到实际应用中各个供应商是相互独立的角色,而非一个联合体。因此基于某一个固定的目标不良率所生成的模具投放方案,有时难以满足各个供应商的实际需求。因此在本申请实施例中,目标不良率的数量为多个。作为本申请的一个可选实施例,可以将不良率的取值范围内所有不良率,均作为目标不良率。 5、外围参数包含产能约束条件: 产能约束条件,是指与供应商产能相关的要求,其中针对的可以是供应商在TTV期间的整体产能要求,亦可以TTV期间内特定时间段或时间点的要求。 为了使得生成的模具投放方案能满足企业实际目标总体产能要求,在本申请实施例中,可以设置产能约束条件包括:TTV期间所有供应商的产能总和,应该大于或等于目标总体产能要求。作为本申请的一个可选实施例,此时可以采用如下数学表达式(4)来设置TTV期间所有供应商的产能总和大于或等于目标总体产能要求: 其中,TTVa为目标总体产能,k表示的是第k个周期。 作为本申请的一个可选实施例,考虑到在产能爬坡结束后供应商还需要面对产品的正式量产上市。为了应对正式量产后可能出现的较大量产需求(例如产品上市后出现供不应求,需要加大量产的情况),需要所有供应商在完成产能爬坡后具有较高产能。因此可以设置产能约束条件中包含:所有供应商在TTV的最后一个月的产能,应当大于或等于预设的月度产能阈值(亦可称为月度需求峰值)。此时,可以将月度产能阈值作为决策变量之一。其中月度产能阈值具体值可由技术人员设置,此处不做限定。作为本申请的一个可选实施例,此时可以采用如下数学表达式(5)来量化表达: 其中,Mq为月度产能阈值,p 考虑到实际应用中,出于减少产品量产中的潜在风险等目的,企业对每个供应商实际分配,与最终供应商真实所占份额的偏差不会太大。因此在本申请实施例中,可以设置产能约束条件中包含:对于单个供应商,最终得到的模具投放方案中该供应商所占份额,与输入变量中该供应商的份额之间的偏差小于或等于偏差阈值。其中,本申请实施例不对具体的偏差阈值大小做过多限定,可由技术人员自行设定。例如在一些实施例中,偏差阈值可取5%至15%中任一值,如10%。同时本申请实施例亦不对供应商的份额偏差评估方法做过多限定。作为本申请的一个可选实施例,此时可以采用如下数学表达式(6)来量化表达: 其中,S 6、外围参数包含决策目标(亦可称为优化目标): 由于本申请实施例的主要目的之一,是使得生产的模具投放方案对应的整体模具的成本可控,使得企业整体模具的成本不会过高。因此在本申请实施例中,对模型最终的决策目标,可以设置为TTV期间企业对模具的采购成本(即整体模具的成本)较小。其中较小可以是包括整体模具的成本小于或等于预设的成本阈值。亦可以是将整体模具的成本最小化,即将最低的整体模具成本作为模型最终的求解目标。作为本申请的一个可选实施例,此时可以采用如下数学表达式(7)来量化表示将整体模具的成本最小化,采用如下数学表达式(8)来量化表示将整体模具的成本控制在成本阈值范围内,此时均是以复制模的成本来量化表征整体模具成本情况: 其中,Vth为成本阈值,具体可由技术人员根据企业实际成本控制需求设置。 7、设计或选取求解器。 在本申请实施例中,求解器主要用于基于外围参数,对TTV期间各个供应商投入模具并生产产品部件时的各种可能场景进行模拟,最终确定出满足决策目标的场景,并输出对应的模具投放方案。本申请实施例不对具体使用的求解器做过多限定,可由技术人员自行设定或选定。例如,在一些可选实施例中,可以采用:scip求解器、cbc求解器、gurobi求解器、copt求解器以及cplex求解器中的任意求解器,作为本申请实施例中模型所需的求解器,此处不予详述。在另一些可选实施例中,亦可以由技术人员自行设计求解器使用。 在准备阶段,技术人员可以根据上述对各个外围参数的说明,来选取模型具体包含的外围参数内容。例如在包含输入变量、决策变量、产能约束条件和决策目标的基础上,是否还包含单变量约束条件和关联变量约束条件,这些变量和约束条件内又包含哪些具体参数或具体条件内容。同时,在确定模型具体包含的外围参数内容的基础上,技术人员或业务人员等还可以对这些外围参数内容进行配置。例如对输入变量中各个生产参数具体值或范围进行设置,又例如对决策变量中的目标总体产能和目标不良率进行设置。其中,对外围参数内容具体的配置方法此处不做限定限定,既可以是由技术人员手动进行配置,亦可以是由作为电子设备根据预设的算法或方法逻辑进行对应的数据处理后进行配置。 由于技术人员在准备阶段已经准备好模型的外围参数和求解器。因此在准备阶段之后,电子设备可以开始具体对TTV期间,各个供应商投入模具并生产产品部件的各种可能场景进行模拟,并生成满足决策目标的一个或多个模具投放方案。 以上各个外围参数中,产能需求指标在包含目标总体产能的基础上,还可以包含决策变量、产能约束条件、单变量约束条件和关联变量约束条件中的任意参数。 另外,作为本申请的一个可选实施例,为了提高对模具投放方案的生成效率,技术人员还可以同时部署多个运算节点。实际应用时,可以使用多个运算节点并行运行模型,以快速得到所需的模具投放方案。其中,在一些实施例中,运算节点可以是指独立的电子设备,此时多个运算节点意味着有多个不同的电子设备。而在另一些实施例中,运算节点亦可以是单个电子设备中的不同处理进程或线程,从而使得单个电子设备可以通过并行进行的进程或线程,实现同时运行多次模型。 二、方案生成阶段。 在上述准备阶段完成对模型配置的基础上,可以进入方案生产阶段。 图2示出了本申请实施例一提供的模具投放方案生成方法的实现流程图。在本申请实施例中,假设电子设备获取到的是一个由技术人员或业务人员设置的不良率取值范围。详述如下: S201,将不良率取值范围划分为多个目标取值范围,并将各个目标取值范围分别分配至各个运算节点进行处理。 作为本申请的一个可选实施例,不良率取值范围的最小值和最大值,可以分别为所有供应商历史不良率中的最小值和最大值。 作为本申请的一个可选实施例,不良率取值范围内包含的不良率可以是连续或者不连续的。当不连续时,不良率取值范围内各个相邻的不良率的差值可以是固定,即不良率可以以一定的步长逐步变化的。作为本申请的一个可选实施例,步长值的范围可以为(0.1%,100%)。 在本申请实施例中,从不良率取值范围中划分出来的目标取值范围,亦可以称为第二取值范围。其中,目标取值范围的数量可以与运算节点的数量匹配,从而实现各个运算节点的并行处理。同时可以根据运算节点的运算能力来进行不良率取值范围划分,其中,单个运算节点所获得的目标取值范围的长度,与该运算节点的运算能力成相关。例如,假设各个运算节点的运算能力相近,此时可以将不良率取值分为均分为多个目标取值范围,并分配给各个运算节点。 应当理解地,S201是本申请实施例中一个可选的实施步骤。实际应用中,亦可以选择不对不良率取值范围进行划分处理。而是将将整个不良率取值范围看做是一个目标取值范围进行后续处理。 在S201的基础上,对每个目标取值范围的处理均相同,具体对单个目标取值范围的处理包括: S202,获取目标取值范围,并将目标取值范围内的中间值作为目标不良率输入求解器进行处理。 此处先对供应商的模具不良率和企业的整体模具成本的关系进行说明如下: 在供应商的角度:在TTV期间,一般前期投入的模具的不良率均较高,因此对物料的浪费较为严重,给供应商带来的成本压力较大。随着时间的推移,由于对模具生产过程中数据的不断积累和调试,模具的不良率会有所降低,物料浪费较少。此时供应商而言,在模具生产时的成本会有所降低。 因此,对于供应商而言,前期投入的模具越少,整体的不良率就越低,对应的生产成本就越低。反之,前期投入的模具越多,整体的不良率就会越高,对应的生产成本就越高。 在企业的角度:供应商不良率的降低需要耗费一定的时长,而这期间单个模具的产能极为有限。因此实际应用中,前期单个模具的总产能往往较低。在此基础上,若前期投入的模具较少,后期虽然可以增加低不良率的模具,但由于TTV所剩时间较短。因此为了使得TTV期间的总产能达标,后期往往需要增加较多的模具数量,从而导致企业整体模具成本较高。反之若前期投入的模具较多,虽然前期单个模具产能有限,但前期投入模具数量的增加可以使得前期的总产能上升。因此在后期所需增加的模具数量可以较少,此时企业整体模具成本相对较低。 综上,在TTV期间对供应商的不良率要求越高,说明供应商前期要投入的模具数量越多。此时整个TTV期间所需使用到的模具总数量也就越少,企业整体模具成本也越低。因此在TTV期间供应商整体模具成本与供应商整体模具的不良率呈负相关。但不良率要求越高,也意味着对供应商的要求(如生产成本和前期需投入的模具数等)也越高。因此,在对供应商提出不良率要求的基础上,还提出其他约束条件,可能会导致供应商无法实现企业要求,因此导致本申请实施例中的模型无法模拟出对应的模具投放方案。 在得到目标取值范围后,本申请实施例开始对目标取值范围内的不良率进行处理,以得到对应的模具投放方案。其中,为了提高对目标取值范围的处理效率,本申请实施例会采用二分法的方式来分割目标取值范围并处理,详述如下: 首先,取目标取值范围的中间值作为此次要处理的目标不良率。 再将该目标不良率作为决策变量输入值求解器,以供求解器进行求解。此时会有两种可能的情况: 求解情况1:求解器对目标不良率无解,即对于目标不良率而言,求解器模拟不出来满足决策目标的模具投放方案。说明在要求供应商达到目标不良率的情况下,供应商无法实现对满足企业各项要求的模具投放方案。 求解情况2:求解器对目标不良率有解,即对于目标不良率而言,求解器可以模拟出来满足决策目标的一个或多个模具投放方案。并可以从中筛选出最优的一个模具投放方案。说明在要求供应商达到目标不良率的情况下,供应商可以实现对满足企业各项需求的模具投放方案。 作为本申请的一个可选实施例,可以以任务队列的形式存放和处理目标不良率数据。此时S202可以将确定出的目标不良率加入至对应的不良率队列(asr Queue),电子设备同时还实时对不良率队列中的目标不良率依次进行求解。 S203,求解器对目标不良率进行处理,并判断对目标不良率是否有解。 在将目标不良率输入求解器后,求解器开始对该目标不良率下,各个供应商在TTV期间投入模具并生产产品部件的各种可能场景进行模拟。具体而言,以该目标不良率为基础,不断调整对各个供应商在TTV内时间段分配的模具数量,直至整体模具总成本满足预设的决策目标。例如,直至整体模具总成本小于或等于成本阈值,或者整体模具总成本最小化。 其中,根据所使用的求解器的不同,具体处理的逻辑细节也可能会存在一定的差异,因此此处不对求解器具体的处理逻辑做过多限定,可根据具体求解器的情况确定。例如作为一个可选实施例,求解器在目标不良率已确定,且已获得各个输入变量和决策变量的具体值,已知各个约束条件的情况下。求解器可以不断尝试给各个供应商在TTV内的各个时间段分配不同的模具数量,并在每次分配模具数量后,检查是否与输入变量和决策变量相匹配,同时是否满足各个约束条件。若无法找到与输入变量和决策变量相匹配,且满足各个约束条件的模具分配方案。则可以判定为该目标不良率下,无对应合适的模具投放方案,即无解。若可以找到一个或多个与输入变量和决策变量相匹配,且满足各个约束条件的模具分配方案。则再从中找出满足决策目标的分配方案,作为当前目标不良率情况下对应的模具投放方案作为对应的解。 作为本申请的一个可选实施例,可以设置决策目标为:将整体模具的成本最小化。此时S203可以替换为:求解器对目标不良率进行处理,判断对目标不良率是否存在整体模具的成本最小化对应的模具投放方案(以下可称为最优解)。 作为本申请的一个可选实施例,可以参考图3,是本申请实施例中模型基于外围参数和求解器对目标不良率进行求解的一个流程示意图。 电子设备依次获取对模型配置的以下外围参数:获取设置的输入变量、获取设置的单变量约束条件、获取设置的关联变量约束条件、获取设置的决策变量、获取设置的产能约束条件以及获取设置的决策目标。再利用求解器基于外围参数对目标不良率进行求解。从而得到对应的模具投放方案,或者无解。 S204,若求解器对目标不良率无解,则将当前目标不良率加上预设步长的值,更新为目标取值范围的下限值,并基于更新后的目标取值范围,返回执行S202的操作,直至满足预设的终止条件。 当求解器对当前目标不良率无解时,可以放弃该目标不良率。此时理论上还需要对目标取值范围内的其他不良率进行求解。但考虑到供应商整体模具成本与供应商整体模具的不良率呈负相关,意味着对于比目标不良率小的不良率而言,即使其有对应的解,该解所需的整体模具成本也会比较高。此时难以满足本申请实施例中降低企业整体模具成本的需求,因此无需继续对比目标不良率小的不良率进行处理。基于此,本申请实施例在求解器对当前目标不良率无解时,不仅可以放弃该目标不良率,还同时可以放弃目标取值范围中比目标不良率更小的不良率。 在舍弃目标取值范围中小于或等于当前目标不良率的不良率之后,本申请实施例还需要重新确定下目标取值范围中剩余范围的下限值,从而确定出一个新的目标取值范围。基于此,在本申请实施例中可以预设一个步长值,并在每次出现求解器对目标不良率无解时,将该目标不良率加上步长值,从而得到一个新的下限值。再将新的下限值替换掉当前目标取值范围的下限值,从而实现对当前目标取值范围的更新。 以一实例进行举例说明,假设S202中目标取值范围为[40%,70%],此时对应的中间值为55%。同时,假设求解器对55%无解,此时本申请实施例可以舍弃[40%,55%]区间的所有不良率值。在此基础上,假设步长值为1%。此时可以将55%+1%=56%作为目标取值范围的新下限值,此时可以得到更新后的目标取值范围为[56%,70%]。 S205,若求解器对目标不良率有解,记录得到的目标不良率对应的目标投放方案。并以该目标不良率为分割点将目标取值范围分割为两个取值范围,再将该两个取值范围均作为两个新的目标取值范围,分别返回执行S202的操作,直至满足预设的终止条件。 当求解器对当前目标不良率有解时,即得到目标不良率合适的目标投放方案时,此时本申请实施例会记录该目标不良率对应的目标投放方案。于此同时,本申请实施例还需对剩下的不良率继续进行求解。为了提高求解效率,此时本申请实施例会将当前的目标取值范围从中间值处分割开,得到两个更小的取值范围(即从中间值处划分为两个第一取值范围)。同时再将得到的两个取值范围,分别作为新的目标取值范围,返回至S202取中间值求解的操作。此时,对两个新的目标取值范围的处理方式相同,具体均可参考S202至S205的相关说明,此处不予赘述。 以一实例进行举例说明,假设S202中目标取值范围为[40%,70%],此时对应的中间值为55%。同时,假设求解器对55%有解,此时本申请实施例可以将[40%,70%]分割为[40%,55%]和(55%,70%],或者分割为[40%,55%)和[55%,70%]。再将新得到的两个取值范围作为新的目标取值范围输入S202。 作为本申请的一个可选实施例,在对目标取值范围从中间值处分割开时,可以基于当前的目标不良率来确定两个新的取值范围的上限值和下限值。具体而言,可以将当前目标不良率减去步长值的差值作为整体数值较小的取值范围的上限值,将当前不良率加上步长值的和值,作为整体数值较大的取值范围的下限值。 仍以上述目标取值范围是[40%,70%]的示例为例进行说明,假设设置了步长值为1%,且解器对应的中间值55%有解。此时可以将[40%,70%]分割为[40%,55%-1%]和[55%+1%,70%],即[40%,54%]和[56%,70%],并将这两个取值范围作为新的目标取值范围进行上述循环处理。 作为本申请的一个可选实施例,为例避免实际应用中对目标取值范围过度分割,导致运算量过大,且得到大量无实际意义的运算结果。在本申请实施例中,可以为S204和S205的分割操作设置对应的终止条件。此时,根据目标取值范围内的不良率是否为连续点,可以进行如下情况区分: 终止情况1:目标取值范围内包含无限个连续的不良率点。 针对终止情况1,此时可以根据实际需求设置对不良率的最小分辨率。设置终止条件为:S202中获取到的目标取值范围的上限值和下限值的差值,小于两倍的最小分辨率。此时S204在求解器对目标不良率无解时,终止对目标取值范围的更新。S205在求解器对目标不良率有解时,可以记录得到的目标不良率对应的目标投放方案,同时终止对目标取值范围的分割。 以一实例为例进行示例说明,假设设置最小分辨率为0.1%,同时当前的目标取值范围为[A1,A2],其中A2>A1,且中间值为A3。假设A2-A1<0.2%,如A2-A1=0.15%。此时S202和S203正常对A3进行处理。若求解器对A3无解,则此时终止对当前目标取值范围的更新,完成对当前目标取值范围的模具投放方案生成操作。若求解器对A3有解,则此时记录A3对应的目标投放方案,同时终止对目标取值范围的分割,完成对当前目标取值范围的模具投放方案生成操作。 终止情况2:目标取值范围内包含有限个不连续的不良率散点。 针对终止情况2,此时可以参考对终止情况1的处理设置对应的最小分辨率,并在目标取值范围的上限值和下限值的差值小于两倍的最小分辨率,不继续更新或分割目标取值范围。具体说明可参考上述终止情况1中的说明,此处不予赘述。 同时,针对终止情况2,还可以设置终止条件为目标取值范围内包含的不良率数量小于或等于4,此时亦不继续更新或分割目标取值范围。此时,S204在求解器对目标不良率无解时,终止对目标取值范围的更新。S205在求解器对目标不良率有解时,可以记录得到的目标不良率对应的目标投放方案,同时终止对目标取值范围的分割。 其中,针对S204中对目标取值范围的更新操作的终止条件,可以称为第一终止条件,S205中对目标取值范围的分割操作的终止条件,则可以称为第二终止条件。 在本申请实施例中通过二分法的处理方式,不断地对目标取值范围进行对半分割并及时舍弃不良率较低不满足要求的部分。从而使得本申请实施例可以实现对目标取值范围各个不良率的快速求解,从而提高运算效率,加快对模具投放方案批量生成的速度。 同时在本申请实施例中,通过预先设置好供应商产能相关的变量和对变量的约束条件,以及包含企业对总产能的要求以及对整体模具成本的要求等外围参数,实现了将实际应用中对产能爬坡过程中可能的影响因素的有效量化处理。实际应用过程中,模型可以根据输入的目标不良率来自动求解,并生成整体模具成本可控的模具投放方案,而无需针对产能爬坡过程中可能的影响因素分别进行优化。因此实现了将多元目标优化的问题转换为单目标优化(优化最终的整体模具成本)的问题,从而优化了模具投放方案的生成操作。使得本申请实施例生成的模具投放方案与真实供应商情况、需求和企业需求更为贴近,因此模具投放方案的有效性和可靠性更高。同时在模具投放方案过程中,模具投放方案对应的整体模具成本也持续处于可控范围内,因此对整体模具成本可控性更强。 作为本申请的一个可选实施例,最终生成的模具投放方案内包含:在TTV内不同时期,对各个供应商具体分配的模具数量。其中,对TTV不同时期的划分标准此处不做限定,可由技术人员根据实际供应商对模具新增的周期对应设置。例如假设供应商会以每周为周期,来新增对其他投入的模具数量,此时本申请实施例模具投放方案中,亦可以采用每周为周期对TTV进行划分。相应的,TTV内不同时期,即是指在TTV内的具体周数,例如第j周。同时,本申请实施例不对模具投放方案中,对各个供应商具体分配的模具数量的记录方式做过多限定。例如,即可以是累计计数方式记录,也可以是以每次的新增数量方式进行记录。 以一实例进行举例说明,假设TTV时长共4周,共有3个供应商:供应商1、供应商2和供应商3,且3个供应商对模具新增的周期也为“每周”更新,因此本申请实施例可以采用每周为周期对TTV进行划分。此时TTV内包含第1周、第2周、第3周和第4周共四个时期。同时假设本申请实施例中,以表格的形式记录和展现模具投放方案(其他实施例中,亦可以采用表格以外的形式记录或展示模具投放方案),且模具投放方案中,对各个供应商具体分配的模具数量的记录方式为:记录每周内新增的模具数量。此时可以参考表1,是本申请实施例中生成的一个模具投放方案的示例,其中对于整体模具成本未示出: 表1

在表1所示的模具投放方案中,第一周需供应商1、供应商2和供应商3投入模具数量为分别3个、2个和1个,此时第一周共需6个模具的投入。第二周需要供应商1、供应商2和供应商3新增投入模具数量为分别4个、1个和2个,因此第二周供需新增7个模具的投入。以此类推可以得知第三周和第四周的模具投入要求。此时在整个TTV期间,共需3个供应商投入6+7+6+9=28个模具。 作为本申请的一个可选实施例,在记录目标不良率对应的模具投放方案的同时,还可以记录对应的整体模具成本,以供业务人员等使用。或者亦可以将整体模具成本作为模具投放方案内的一条数据进行记录。此处不做限定。 作为本申请的一个可选实施例,本申请实施例可以针对目标不良率的取值范围,来生成与多个目标不良率各自对应的模具投放方案。因此可以给业务人员很多种不良率与整体模具成本之间对应的具体模具投放方案,以供业务人员根据实际各个供应商的情况进行协商选择。由于实际应用中,每个供应商的模具投放计划情况都是需要企业与供应商协商确定的。因此多种可选的模具投放方案,可以更好的满足实际应用的需求。 作为本申请的一个可选实施例,考虑到对各个供应商分配的模具数量不能为非整数。因此在实际模型处理过程中,相邻或相近的目标不良率对应的模具投放方案可能会相同。当目标不良率数量较多时,这些重复的模具投放方案可能会造成业务人员等使用不便。因此在本申请实施例中,可以在生成模具投放方案的同时,或者生成完所有模具投放方案之后,对模具投放方案进行去重处理。即对于重复多次的模具投放方案,仅保留其中一个模具投放方案即可,删除其他重复的模具投放方案。 作为本申请的一个具体实施例,基于上述准备阶段和方案生成阶段,参考图4,是本申请实施例提供的一种模具投放方案生成方法的实现流程图,本申请实施例包括: S401,获取设置好的对不良率的不良率取值范围。 S402,基于图2所示实施例中的二分法,对不良率取值范围进行处理,得到目标取值范围。并交由各个运算节点分别对各个目标取值范围进行处理。 S403,单个运算节点中,基于预设的方案规划模型对目标取值范围进行处理,得到多个不良率分别对应的模具投放方案。 S404,对得到的模具投放方案以及对应的模拟数据进行保存。 S405,对模具投放方案进行去重处理。 对S401至S404的说明,可参考上述准备阶段和方案生成阶段相关的实施例说明,此处不予赘述。 三、方案更新阶段: 实际应用中,在基于方案生成阶段生成模具投放方案后,企业和供应商可以参考所生成的模具投放方案进行产能爬坡。由于实际应用中存在较多已知或未知的情况,可能会导致实际产能爬坡的情况与模具投放方案对应的情况存在差异。例如,在产能爬坡的过程中,各个供应商理论上良品率会上升,即不良率下降。因此产能爬坡过程中,不同时间节点,已有模具的产能也会有所上升,与原本的模具投放方案中理论的产值可能就会有所差异。又例如,根据市场反馈,实际TTV的目标总体产能也可能需要调整。 因此,为了可以更好地适应实际产能爬坡中的情况变化,本申请实施例可以在供应商产能爬坡期间,对模具投放方案进行更新。具体而言,由于企业可以获取到供应商在TTV期间的一些真实数据,例如日产能、稼动率、已过去的时间里每周实际有产出的模具数量以及真实的良品率等。因此,可以对在准备阶段设置的模型的一些外围参数值进行修正,将一些真实值设置为外围参数值。同时,由于已经知道了此次TTV期间已过去的时间各个供应商的不良率,而实际应用中不良率一般都是随着时间的推移而降低的。因此可以基于这些真实的不良率,对方案生产阶段中的不良率取值范围和目标取值范围进行修正,删除其中低于真实不良率的数据。 在上述基于真实数据对模型外围参数修正的基础上,可以正常按照上述方案生成阶段中的操作(如图2所示实施例和图3所示实施例)来生成模具投放方案,具体可参考上述方案生成阶段的相关说明,此处不予赘述。 作为本申请的一个可选实施例,本申请实施例不对方案更新阶段的执行时机、频率等做过多限定,可由技术人员设定。例如,在一些实施例中,可由技术人员或业务人员等主动操作电子设备执行方案更新阶段操作。而在另一些可选实施例中,亦可以以固定更新周期的方式,主动周期性的执行方案更新阶段的操作。 在本申请实施例中,通过在TTV阶段,基于真实的产能爬坡数据来更新模型的外围参数,可以使得外围参数内容更为贴近当前真实的产能爬坡情况(实际已过去的时间越久,对真实产能爬坡情况的模拟越准确可靠)。因此基于这些更新后的外围参数所重新更新模具投放方案,每次都是对方案的迭代更新,实现对模具投放方案的纠正。因此使得模具投放方案可以更为贴近当前实际产能爬坡情况,生成的模具投放方案有效性和可靠性大大提升。同时,还可以满足产品对目标总产能、TTV等指标的动态需求,得到动态可靠的模具投放方案。 四、人机交互场景。 作为本申请的一个可选实施例,为了便于技术人员和业务人员等相关人员使用上述各个实施例的方法生成模具投放方案。在本申请实施例中提供了一种模具投放方案生成的辅助工具,可执行上述各个实施例中的模具投放方案生产方法,该辅助工具内包含两个主要的操作界面(即人机交互界面)。详述如下: 操作界面1:参数录入界面。 参数录入界面可以为技术质量认证人员(Total Quality Control,TQC,以下简称为认证人员)提供快速配置和维护部分或全部外围参数,可提供服务包括: a、查询:可按项目、供应商、工艺查询历史项目的外围参数配置信息。 b、编辑:可编辑已提交的历史项目的外围参数配置。 c、新增:新增项目的外围参数配置。 d、复制:复制历史项目的外围参数信息,并快速编辑后生成新项目的外围参数配置。 参考图5,是本申请实施例提供的一种可能的参数录入界面示意图。其中,物料专家(Commodity Expert Groups,CEG)亦可称为采购员或业务人员。 操作界面2:模拟操作界面。 模拟操作页面可以进行如下操作: a、设定TTV目标总体产能,TTV时间,月度需求峰值。 b、设定供应商份额、复制模单价、工作日参数等。 c、启动模拟并实时动画展示模拟结果。 d、模拟结果记录:记录采购员实际的模拟记录和结果,可以查看历史的模拟记录。 e、模拟结果导出:采购员可以将模拟结果导出到本地。 参考图6A和图6B,是本申请实施例提供的两种可能的模拟操作界面示意图。 作为本申请的一个可选实施例,参考图7,是本申请实施例提供的一种模具投放方案生成方法的整体技术方案示意图。详述如下: 首先,第一部分,即图7中的(1),对外围参数进行梳理确定,得到多个外围参数。如图7中的产能爬坡相关要求,包括:TTV期间目标总体产能、产能峰值要求、供应商份额要求、TTV日期要求等。供应商产能信息,包括:周平均稼动率、每周工作天数、日产能、原模数量、模具穴数以及周平均良品率。模具信息,包括原模价格和复制模价格。 第二部分,即图7中的(2),基于方案规划模型对不良率进行处理。具体包括,先由技术人员或业务人员确定不良率取值范围,再判断不良率是否在不良率取值范围,并根据方案规划模型确定不良率是否有解,确定是否要更新不良率取值范围的下限值。若无解需要更新,则模型的内的方案删选出需要剔除的范围,并根据设置的步长来提升剩余范围的下限值。若不需要更新,则进行使用二分法分割范围,最后基于不良率取值范围来生成多个模具投放方案。 第三部分,即图7中的(3),包含不同不良率的情况下对应的最优解(即模具投放方案)和对应的整体模具成本曲线图,此时的曲线属于呈帕累托边界曲线,以及某个不良率情况下的模具投放方案示例。 对应于上文实施例所述的模具投放方案生成方法,图8示出了本申请实施例提供的模具投放方案生成装置的结构示意图,为了便于说明,仅示出了与本申请实施例相关的部分。 参照图8,该模具投放方案生成装置包括: 第一获取模块81,用于获取目标不良率,目标不良率为供应商在产能爬坡时间段内投入的所有模具的平均不良率。 第二获取模块82,用于获取与供应商的生产能力相关的生产参数。 第三获取模块83,用于获取对供应商的产能需求指标,产能需求指标包括目标总体产能。 第四获取模块84,用于获取决策目标,决策目标包括:整体模具成本小于或等于成本阈值,或者整体模具成本取最小值。整体模具成本为,企业对供应商在产能爬坡期间投入的所有模具的总采购成本。 方案模拟模块85,用于基于目标不良率、生产参数和目标总体产能,对供应商在产能爬坡时间段的模具投放方案进行模拟。 方案生成模块86,用于从模拟的模具投放方案中筛选出满足决策目标的目标投放方案,以生成与目标不良率关联的目标投放方案。 本申请实施例提供的模具投放方案生成装置中各模块实现各自功能的过程,具体可参考前述图2至图7所示实施例以及其他相关方法实施例的描述,此处不再赘述。 需要说明的是,上述装置/单元之间的信息交互、执行过程等内容,由于与本申请方法实施例基于同一构思,其具体功能及带来的技术效果,具体可参见方法实施例部分,此处不再赘述。 应理解,上述实施例中各步骤的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本申请实施例的实施过程构成任何限定。 应当理解,当在本申请说明书和所附权利要求书中使用时,术语“包括”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。 还应当理解,在本申请说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。 如在本申请说明书和所附权利要求书中所使用的那样,术语“如果”可以依据上下文被解释为“当...时”或“一旦”或“响应于确定”或“响应于检测到”。类似地,短语“如果确定”或“如果检测到[所描述条件或事件]”可以依据上下文被解释为意指“一旦确定”或“响应于确定”或“一旦检测到[所描述条件或事件]”或“响应于检测到[所描述条件或事件]”。 另外,在本申请说明书和所附权利要求书的描述中,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。还应理解的是,虽然术语“第一”、“第二”等在文本中在一些本申请实施例中用来描述各种元素,但是这些元素不应该受到这些术语的限制。这些术语只是用来将一个元素与另一元素区分开。例如,第一表格可以被命名为第二表格,并且类似地,第二表格可以被命名为第一表格,而不背离各种所描述的实施例的范围。第一表格和第二表格都是表格,但是它们不是同一表格。 在本申请说明书中描述的参考“一个实施例”或“一些实施例”等意味着在本申请的一个或多个实施例中包括结合该实施例描述的特定特征、结构或特点。由此,在本说明书中的不同之处出现的语句“在一个实施例中”、“在一些实施例中”、“在其他一些实施例中”、“在另外一些实施例中”等不是必然都参考相同的实施例,而是意味着“一个或多个但不是所有的实施例”,除非是以其他方式另外特别强调。术语“包括”、“包含”、“具有”及它们的变形都意味着“包括但不限于”,除非是以其他方式另外特别强调。 本申请实施例提供的模具投放方案生成方法可以应用于手机、平板电脑、可穿戴设备、车载设备、增强现实(augmented reality,AR)/虚拟现实(virtual reality,VR)设备、笔记本电脑、超级移动个人计算机(ultra-mobile personal computer,UMPC)、上网本、个人数字助理(personal digital assistant,PDA)等电子设备上,本申请实施例对电子设备的具体类型不作任何限制。 例如,所述电子设备可以是WLAN中的站点(STAION,ST),可以是蜂窝电话、无绳电话、会话启动协议(Session InitiationProtocol,SIP)电话、无线本地环路(WirelessLocal Loop,WLL)站、个人数字处理(Personal Digital Assistant,PDA)设备、具有无线通信功能的手持设备、计算设备或连接到无线调制解调器的其它处理设备、车载设备、车联网终端、电脑、膝上型计算机、手持式通信设备、手持式计算设备、卫星无线设备、无线调制解调器卡、电视机顶盒(set top box,STB)、用户驻地设备(customer premise equipment,CPE)和/或用于在无线系统上进行通信的其它设备以及下一代通信系统,例如,5G网络中的电子设备或者未来演进的公共陆地移动网络(Public Land Mobile Network,PLMN)网络中的电子设备等。 图9是本申请一实施例提供的电子设备的结构示意图。如图9所示,该实施例的电子设备9包括:至少一个处理器90(图9中仅示出一个)、存储器91,所述存储器91中存储有可在所述处理器90上运行的计算机程序92。所述处理器90执行所述计算机程序92时实现上述各个模具投放方案生成方法实施例中的步骤,例如图2所示的步骤201至205。或者,所述处理器90执行所述计算机程序92时实现上述各装置实施例中各模块/单元的功能,例如图8所示模块81至86的功能。 所述电子设备9可以是桌上型计算机、笔记本、掌上电脑及云端服务器等计算设备。所述电子设备可包括,但不仅限于,处理器90、存储器91。本领域技术人员可以理解,图9仅仅是电子设备9的示例,并不构成对电子设备9的限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件,例如所述电子设备还可以包括输入发送设备、网络接入设备、总线等。 所称处理器90可以是中央处理单元(Central Processing Unit,CPU),还可以是其他通用处理器、数字信号处理器(Digital Signal Processor,DSP)、专用集成电路(Application Specific Integrated Circuit,ASIC)、现成可编程门阵列(Field-Programmable Gate Array,FPGA)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等。 所述存储器91在一些实施例中可以是所述电子设备9的内部存储单元,例如电子设备9的硬盘或内存。所述存储器91也可以是所述电子设备9的外部存储设备,例如所述电子设备9上配备的插接式硬盘,智能存储卡(Smart Media Card,SMC),安全数字(SecureDigital,SD)卡,闪存卡(Flash Card)等。进一步地,所述存储器91还可以既包括所述电子设备9的内部存储单元也包括外部存储设备。所述存储器91用于存储操作系统、应用程序、引导装载程序(BootLoader)、数据以及其他程序等,例如所述计算机程序的程序代码等。所述存储器91还可以用于暂时地存储已经发送或者将要发送的数据。 另外,所属领域的技术人员可以清楚地了解到,为了描述的方便和简洁,仅以上述各功能单元、模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能单元、模块完成,即将所述装置的内部结构划分成不同的功能单元或模块,以完成以上描述的全部或者部分功能。在本申请各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。 本申请实施例还提供了一种电子设备,所述电子设备包括至少一个存储器、至少一个处理器以及存储在所述至少一个存储器中并可在所述至少一个处理器上运行的计算机程序,所述处理器执行所述计算机程序时,使所述电子设备实现上述任意各个方法实施例中的步骤。 本申请实施例还提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现可实现上述各个方法实施例中的步骤。 本申请实施例提供了一种计算机程序产品,当计算机程序产品在电子设备上运行时,使得电子设备执行时可实现上述各个方法实施例中的步骤。 本申请实施例还提供了一种芯片系统,所述芯片系统包括处理器,所述处理器与存储器耦合,所述处理器执行存储器中存储的计算机程序,以实现上述各个方法实施例中的步骤。 所述集成的模块/单元如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本申请实现上述实施例方法中的全部或部分流程,也可以通过计算机程序来指令相关的硬件来完成,所述的计算机程序可存储于一计算机可读存储介质中,该计算机程序在被处理器执行时,可实现上述各个方法实施例的步骤。其中,所述计算机程序包括计算机程序代码,所述计算机程序代码可以为源代码形式、对象代码形式、可执行文件或某些中间形式等。所述计算机可读存储介质可以包括:能够携带所述计算机程序代码的任何实体或装置、记录介质、U盘、移动硬盘、磁碟、光盘、计算机存储器、只读存储器(Read-Only Memory,ROM)、随机存取存储器(Random Access Memory,RAM)、电载波信号、电信信号以及软件分发介质等。 在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。 本领域普通技术人员可以意识到,结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、或者计算机软件和电子硬件的结合来实现。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本申请的范围。 所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。 以上所述实施例仅用以说明本申请的技术方案,而非对其限制;尽管参照前述实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使对应技术方案的本质脱离本申请各实施例技术方案的精神和范围,均应包含在本申请的保护范围之内。