化学蓄热装置

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及一种蓄积吸附热的化学蓄热装置。

背景技术

近年来,从减少二氧化碳的排出,降低对地球环境方面的不良影响等的观点出发,正在普及电动车辆(Electric Vehicle,EV)和混合动力电动车辆(Hybrid ElectricVehicle,HEV)等的电动车辆。在电动车辆等上,搭载锂离子电池等的蓄电池。

[先前技术文献]

(专利文献)

专利文献1:日本专利第2022-039705号公报

发明内容

[发明所要解决的问题]

通常,当温度过高时,蓄电池的放电和劣化会加剧。另一方面,当温度过低时,无法输出充分的电压。因此,关于蓄电池,温度控制变得重要。

本发明人考虑使用金属有机骨架(metal-organic framework,MOF)等的蓄热材料来控制蓄电池的温度。具体而言,例如在蓄电池高温时,借由蓄电池的热量使吸附于蓄热材料的水等的吸附物质从蓄热材料脱离,由此,在蓄热材料中蓄积吸附热作为潜热,并且借由此时的吸热来冷却蓄电池。另一方面,在蓄电池低温时,使吸附物质吸附于蓄热材料,由此,从蓄热材料释放吸附热,并且借由此时的发热对蓄电池进行预热。

为了在短时间内完成该预热,需要使吸附物质快速地吸附于蓄热材料。然而,另一方面,在例如对吸附物质施加热量而使吸附物质气化以使吸附物质容易吸附于蓄热材料时,需要气化热,因此,能量效率较差。另外,具有饱和蒸气压的吸附物质由于结露,其供给速度受到限制,因此,无法在短时间内引发大量的吸附反应。

本发明是鉴于上述情况而成,目的在于,使吸附物质快速且能量效率良好地吸附于蓄热材料。

[解决问题的技术手段]

本发明人注意到如果使用喷雾装置将吸附物质喷雾至蓄热材料,就可以使吸附物质快速且能量效率良好地吸附于蓄热材料,从而完成本发明。本发明是以下(1)~(7)的构造的化学蓄热装置。

(1)一种化学蓄热装置,包括:

吸附物质,在常温下是液体;

蓄热材料,借由前述吸附物质的吸附而释放吸附热,借由前述吸附物质的脱离而蓄积吸附热;及,

喷雾装置,在使前述蓄热材料释放前述吸附热而进行散热时,将前述吸附物质喷雾至前述蓄热材料。

根据本构造,借由将吸附物质喷雾至蓄热材料,可以提高吸附物质在蓄热材料的内部的扩散速度。由此,可以使吸附物质快速地吸附于蓄热材料。而且,与对吸附物质施加热而使吸附物质气化的情况相比,能量效率良好。以上,根据本构造,可以使吸附物质快速且能量效率良好地吸附于蓄热材料。

(2)根据前述(1)所述的化学蓄热装置,其中,具有:

容器,储存前述蓄热材料;及,

控制装置,控制存在于前述容器的内部的前述吸附物质的量。

根据本构造,借由控制存在于容器的内部的吸附物质的量,容易对蓄热材料适量地供给吸附物质。

(3)根据前述(2)所述的化学蓄热装置,其中,

控制装置在前述散热时,将存在于前述容器的内部的前述吸附物质的量控制为前述容器的内部所储存的所有前述蓄热材料对前述吸附物质的饱和吸附量的100~400%。

根据本构造,借由将吸附物质的量控制在饱和吸附量的100%以上,可以使吸附物质快速地吸附于蓄热材料而快速地释放吸附热。另外,借由将吸附物质的量控制在饱和吸附量的400%以下,可以限制多余地喷雾的吸附物质的量,从而抑制由多余的吸附物质引起的热容量的增加。以上,根据本构造,可以使蓄热材料快速地释放吸附热,并且抑制热容量的增加,使蓄热材料快速地发热。

(4)根据前述(1)~(3)中任一项所述的化学蓄热装置,其中,

前述喷雾装置喷雾的前述吸附物质的平均粒径为1~200μm。

根据本构造,借由吸附物质的粒径为200μm以下,吸附物质容易在蓄热材料的内部扩散。另外,借由吸附物质的粒径为1μm以上,抑制了向喷雾装置供给压力的泵等的输出、和喷雾装置等的耐压要求。

(5)根据前述(1)~(4)中任一项所述的化学蓄热装置,其中,前述喷雾装置将在前述散热时所喷雾的总喷雾量分成多阶段喷出,

前述多阶段的喷雾中的一个喷雾循环为1秒以下。

喷雾装置将总喷雾量分成多阶段喷出,由此,与将总喷雾量一次喷出的情况相比,吸附物质容易在蓄热材料的内部扩散。而且,由于一个喷雾循环为1秒以下,因此,也可以抑制由吸附引起的发热在喷雾循环期间冷却而使蓄热材料的发热速度减缓等的弊病。借由以上的多阶段喷射,可以使吸附物质在蓄热材料的内部更快速地扩散,并且抑制在喷雾循环期间发热冷却的弊病,从而使蓄热材料更快速地发热。

(6)根据前述(1)~(5)中任一项所述的化学蓄热装置,其中,具有贮藏前述吸附物质的罐、及对前述罐内进行加压的泵,

前述泵在前述散热时事先对前述罐内进行加压,

前述喷雾装置在前述散热时借由前述罐内的压力喷雾前述吸附物质。

根据本构造,由于在散热时事先对罐内进行加压,在散热时借由罐内的压力喷雾吸附物质,因此,可以减轻散热时到喷雾为止的时间损耗、和散热时的能量消耗。另外,由于在散热时事先进行加压,因此,与散热时急速加压的情况相比,可以抑制泵的最大输出。因此,也带来泵的小型化。

(7)根据前述(1)~(6)中任一项所述的化学蓄热装置,其中,前述化学蓄热装置搭载在移动体上,

前述化学蓄热装置控制蓄电池的温度,所述蓄电池对使前述移动体移动的驱动装置供给电力。

化学蓄热装置搭载在移动体上。因此,在采用例如二氧化碳或甲烷等的气体作为吸附物质的情况下,需要在移动体内将这些气体作为高压气体来贮藏。在这一方面,根据本构造中引用的前述(1)的构造,由于吸附物质在常温下是液体,所以不需要作为高压气体来贮藏。因此,在移动体上搭载化学蓄热装置时方便使用。

(发明的效果)

以上,根据前述(1)的构造,可以使吸附物质快速且能量效率良好地吸附于蓄热材料。进而,根据引用前述(1)的前述(2)~(7)的态样,可以获得各自的追加效果。

附图说明

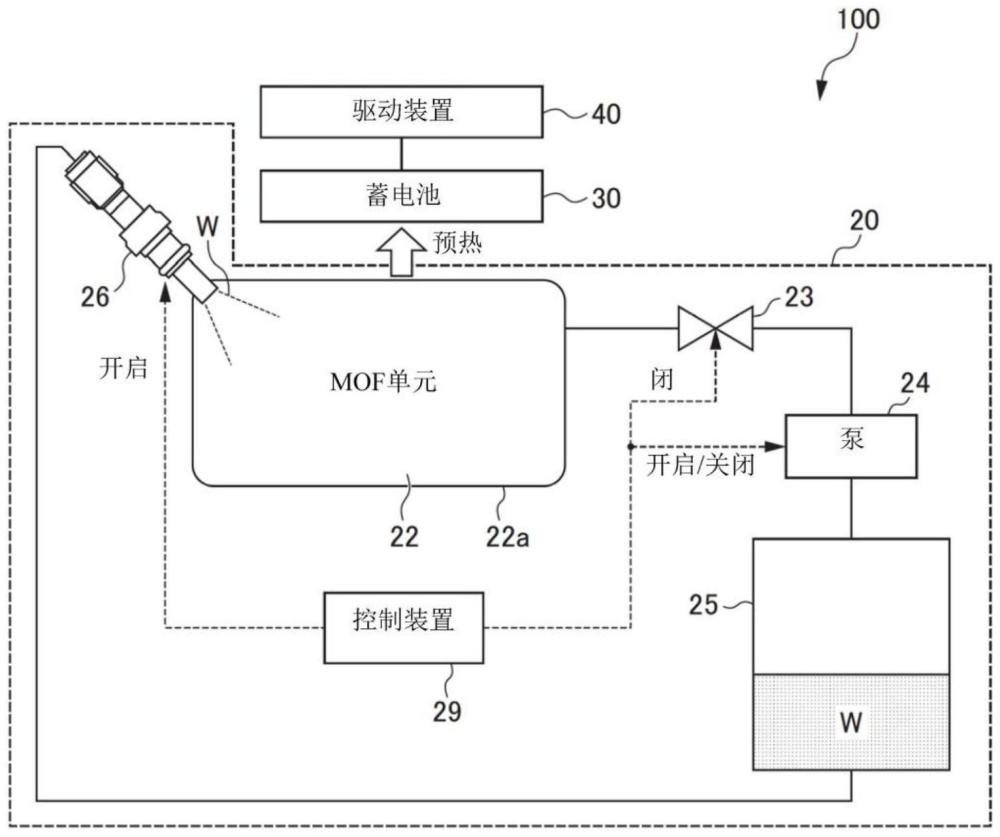

图1是绘示本实施方式的化学蓄热装置的概略图。

图2是绘示蓄热时的化学蓄热装置的概略图。

图3是绘示蓄热时的蓄热材料的示意图。

图4是绘示作为吸附物质的水的相对压力与水吸附量的关系的图表。

图5是绘示散热时的化学蓄热装置的概略图。

图6是绘示散热时的蓄热材料的示意图。

图7是按照喷雾的有无,来绘示蓄热材料的温度的演变的图表。

图8是按照喷雾时间,来绘示喷雾后的蓄热材料的温度的演变的图表。

图9是绘示水的喷雾率与最大上升温度的关系的图表。

图10是按照喷雾次数,来绘示温度的演变的图表。

图11是按照喷雾循环的长度,来绘示温度的演变的图表。

具体实施方式

以下,参照图式对本发明的实施方式进行说明。其中,本发明毫不限定于以下的实施方式,可以在不脱离发明的主旨的范围内适当变更来实施。

[第一实施方式]

图1是绘示本实施方式的化学蓄热装置20的概略图。化学蓄热装置20搭载在EV、HEV等的电动车辆100上。在电动车辆100上搭载使该电动车辆行驶的马达等的驱动装置40、及向驱动装置40供给电力的蓄电池30。蓄电池30例如是具有液体电解质的锂离子电池。

化学蓄热装置20针对蓄电池30而设置,借由与蓄电池30的热交换,对蓄电池30进行冷却和预热。化学蓄热装置20包括MOF单元22、回收阀23、泵24、罐25、喷雾装置26及控制装置29。

MOF单元22具有MOF即有机金属结构体及储存MOF的容器22a。MOF是MIL 101,具有细孔结构。借由该细孔结构,构成为能够大量吸附水分子等的分子。

泵24的吸入口经由回收阀23而连接于容器22a。泵24的喷出口经由罐25而连接于喷雾装置26。

喷雾装置26安装在容器22a上,构成为能够将作为吸附于MOF的吸附物质的水W喷雾至MOF。本实施方式的喷雾装置26是将本申请人们开发的汽油喷射用的喷射器转用为水喷射用。喷雾装置26还承担水W对MOF的供给阀的功能,在喷雾装置26为关闭(OFF)的状态下,该供给阀成为关闭的状态,在喷雾装置26为开启(ON)的状态下,该供给阀成为打开的状态。

化学蓄热装置20借由以上的构造,将水W封闭为能够与蓄电池30不接触地,在容器22a与罐25之间循环。

控制装置29借由控制回收阀23、泵24及喷雾装置26,来控制存在于容器22a的内部的水W的量。

图2是绘示在MOF中蓄积吸附热作为潜热的蓄热时的化学蓄热装置20的概略图。在蓄热时,控制装置29打开回收阀23,并且关闭喷雾装置26。此时,容器22a内基本上形成为气压比大气压更低的负压状态,以便容易从MOF释放水W。因此,借由根据需要开启泵24,来对容器22a内进行减压。

当在该负压状态下,借由蓄电池30的热对MOF加热时,水W从MOF脱离。由此,在MOF中蓄积吸附热作为潜热,并且借由此时的吸热将蓄电池30冷却。从MOF脱离的水W借由回收阀23及泵24而被回收至罐25内。

图3是绘示蓄热时的MOF的示意图。吸附于细孔结构的MOF的水W如前所述,借由吸收蓄电池30的热而从MOF脱离。由此,如前所述,在MOF中蓄积吸附热,并且将蓄电池30冷却。

图4是绘示水的相对压力与水吸附率的关系的图表。此处所说的“水的相对压力”是指水蒸气压相对于容器22a内的压力的比例。另外,“水吸附率”是MOF对水分子的饱和吸附重量相对于MOF的重量的比例。

当不断降低水的相对压力时,以相对压力=0.4附近为界限,水吸附率急剧减少。因此,在蓄热时,控制装置29将容器22a内的水W的相对压力控制为低于该界限,以使水W容易从MOF脱离。另一方面,在后述的散热时,控制装置29将容器22a内的水的相对压力控制为高于该界限,以使水W容易吸附于MOF。

图5是绘示使MOF释放吸附热的散热时的化学蓄热装置20的概略图。控制装置29在侦测到蓄电池30的温度下降等对蓄电池30进行预热的必要性的情况下,在散热时事先关闭回收阀23并且开启泵24,由此对罐25内进行加压。由此,罐25内变为高压。此外,此时的罐25内的压力例如为5个大气压以下左右。

在之后的散热时,控制装置29在关闭回收阀23的状态下开启喷雾装置26。由此,借由罐25内的压力,从喷雾装置26朝向MOF喷雾水W。喷雾的水W的平均粒径为1~200μm。此时,泵24根据罐25内的压力的过与不足,控制输出和开启、关闭。借由水W的喷雾,容器22a内的水的相对压力变得高于前述的界限。借由所喷雾的水W吸附于MOF,而从MOF释放吸附热,并且借由此时的发热将蓄电池30预热。

以下,将容器22a的内部存在的水W的量相对于容器22a的内部储存的所有MOF对水分子的饱和吸附量的比例称为“喷雾率”。此外,此处所说的“饱和吸附量”及“水W的量”均为重量。在散热时,所需热量较小的情况下,控制装置29将喷雾率控制为不足100%。另一方面,在所需热量较大的情况下,将喷雾率控制在100~400%。关于其原因,将在下文中叙述。另外,控制装置29将总喷射量分成多阶段来喷射。一个喷雾循环为1秒以下。关于这些的原因,也将在下文中叙述。

图6是绘示散热时的MOF的示意图。水W吸附于细孔结构的MOF。由此,如前所述,从MOF释放吸附热,并且将蓄电池30预热。

接下来,参照图7,对利用喷雾装置26将水W喷雾至MOF的原因进行说明。

图7是绘示将MOF投入至湿度95%的房间中的情况与利用喷雾装置向MOF喷雾水的情况下的、MOF的温度上升的差异的图表。此处的MOF是干燥状态的MIL 101。喷雾中的水的粒径为100μm左右。图表的纵轴表示上升温度ΔT,横轴表示经过时间。以下,将上升温度ΔT最大的点处的该上升温度ΔT称为“最大上升温度ΔTmax”,将变为最大上升温度ΔTmax的点处的经过时间称为“最大温度到达时间”。

将MOF投入至湿度95%的房间的情况下的最大温度到达时间t1为280秒左右,与此相对,利用喷雾装置向MOF喷雾水的情况下的最大温度到达时间t2为25秒左右。即,借由水的喷雾,确认到约10倍的响应速度改善。

根据以上的结果,在本实施方式中,如前所述,采用了利用喷雾装置26将水W喷雾至MOF的态样。

接下来,参照图8、图9,对在需要的热量多的情况下将喷雾率控制在100~400%的原因进行说明。

图8是按照喷射装置对水的喷雾时间,来绘示之后的MOF的温度的演变的图表。横轴表示喷雾后的经过时间,纵轴表示MOF的上升温度ΔT。各曲线表示喷雾时间分别为0.2秒、0.4秒、0.6秒、0.8秒、1秒、1.25秒、1.5秒的情况。喷雾时间越长,水W的喷雾量越多,而喷雾率越高。

图9是绘示水相对于MOF的喷雾率与最大上升温度ΔTmax的关系的图表。由MOF的种类,决定MOF对水分子的最大吸附量即饱和吸附量。此处的MOF是厚度2mm左右的MIL 101。如果是该条件的MOF,则水分子的饱和吸附量为MOF的130重量%。由此,认为当超过其时,多余供给的水的热容量会使MOF的温度上升受到抑制。

然而,根据该试验,在喷雾率大幅超过130%而为350%左右的情况下,最大上升温度ΔTmax最大。即,确认到在多余地喷射了水W的情况下,最大上升温度ΔTmax是最大的。认为这是因为,借由供给多余的水分,提高了向MOF的厚度方向的水扩散速度,从而在短时间内释放大量的吸附热,带来了温度上升的改善。其中,认为当喷雾率超过350%时,果然由于由热容量的增加带来的温度上升抑制效果超过该改善效果,而导致最大上升温度ΔTmax的减少。

根据以上的结果,如前所述,控制装置29在需要的热量较多的情况下,将喷雾率控制在100~400%。

接下来,参照图10、图11,对将总喷射量分成多阶段来喷射的原因、及一个喷雾循环为1秒以下的原因进行说明。

图10是利用喷雾装置喷雾的水的总量相同而改变喷雾次数情况下的试验结果,具体而言,是按照1次、4次、8次这三种喷雾次数,来绘示MOF的上升温度ΔT的演变的图表。在这三种各情况中,从一次喷雾开始起到下一次喷雾开始为止的喷雾循环为15秒。

根据该图表确认到,越增加喷雾次数,即,越对喷雾进行分割,最大上升温度ΔTmax越低。认为这是因为在喷雾循环期间,MOF发出的热发生了冷却。即,认为由于各阶段的喷雾中的发热能量在下一阶段的喷雾之前扩散,因此在由各阶段的喷雾产生的发热能量中,不能充分地重叠由下一阶段的喷雾产生的发热能量,而温度上升减缓。因此,研究了缩短喷雾循环。

图11是喷雾量及喷雾次数相同而改变一个喷雾循环的长度的情况下的试验结果。在该试验中,将8次喷雾以15秒循环、1秒循环、0.4秒循环这三种来进行。图11的图表绘示了该三种情况的各情况下的MOF的上升温度ΔT的演变。另外,该图表中也示出了将该喷雾量一次喷射出的情况。

在15秒循环的情况下,与1次喷雾的情况相比,最大上升温度ΔTmax下降。与此相对,在1秒循环及0.4秒循环的情况下,即1Hz以上的情况下,与1次喷雾的情况相比,最大上升温度ΔTmax提高了约50%。推测这是由于,借由在短时间内集中喷雾,可以确保发热的蓄积,除此之外,借由间歇喷雾,喷雾速度提高,而向MOF内部的水扩散性改善。

根据以上的结果,如前所述,控制装置29将总喷射量分成多阶段来喷射,并且一个喷雾循环被设定为1秒以下。此外,喷雾装置26的喷雾次数并没有特别限定,但如果过少则不能期待充分的效果,所以优选为4次以上,更优选为5次以上,进而优选为6次以上。另一方面,如果喷雾次数过多,则控制等的负担变大,所以优选为50次以下,更优选为40次以下,进而优选为30次以下。

以下,将总结本实施方式的构造及效果。

喷雾装置26在使MOF释放吸附热的散热时,将水W喷雾至MOF。由此,可以提高水W在MOF内的扩散速度,使水W快速地吸附于MOF。而且,与对水W施加热量而使水W气化的情况相比,不需要气化热,所以能量效率良好。以上,根据本实施方式,可以使水W快速且能量效率良好地吸附于MOF。

控制装置29控制存在于容器22a的内部的水W的量。由此,容易对MOF适量地供给水W。

控制装置29在散热时将喷雾率控制在100%以上。由此,可以使水W快速地吸附于MOF而快速地释放吸附热。另外,控制装置29在散热时将喷雾率控制在400%以下。由此,可以限制多余地喷雾的水W的量,从而抑制由水W引起的热容量的增加。由此,可以快速地释放吸附热,并且抑制热容量的增加,使MOF快速地发热。

喷雾的水W的粒径为200μm以下。由此,水W容易在MOF内扩散。另外,水W的粒径为1μm以上。由此,抑制了泵24的压力负担、和对罐25、喷雾装置26等的耐压要求。

喷雾装置26将总喷雾量分成多阶段喷出。由此,与将总喷雾量一次喷出的情况相比,水W容易在MOF内扩散。而且,由于一个喷雾循环为1秒以下,因此,也可以抑制由水吸附引起的发热在喷雾循环期间冷却而使MOF的发热速度减缓等的弊病。借由以上的多阶段喷射,可以使水W在MOF内更快速地扩散,并且抑制在喷雾循环期间发热冷却的弊病,从而使MOF更快速地发热。

在散热时事先对罐25内进行加压,而在散热时借由罐25内的压力喷雾水W。因此,可以减轻散热时到喷雾为止的时间损耗、和散热时的能量消耗。另外,由于在散热时事先进行加压,因此,与散热时急速加压的情况相比,可以抑制泵24的最大输出。因此,也带来泵24的小型化。

化学蓄热装置20搭载在电动车辆100上。因此,例如在采用二氧化碳或甲烷等的气体代替水W作为吸附于MOF的吸附物质的情况下,需要在电动车辆100内将这些气体形成为高压气体来贮藏。在这一方面,在本实施方式中,由于吸附物质为水W且在常温下是液体,所以不需要形成为高压气体来贮藏。因此,在电动车辆100上搭载化学蓄热装置20时方便使用。

[变更方式]

以上的实施方式例如可以如下变更来实施。也可以将MOF变更为二氧化硅凝胶、沸石、二氧化硅凝胶、活性炭等的MOF以外的蓄热材料。也可以将吸附于MOF等的蓄热材料的吸附物质变更为乙醇等的水以外的在常温下是液体的物质。

化学蓄热装置20及蓄电池30既可以搭载在例如船舶、无人机等的电动车辆100以外的移动体上,也可以搭载在固定物上。另外,化学蓄热装置20也可以针对例如发热量较大的各种电路等、蓄电池30以外的物件来设置。

附图标记

20化学蓄热装置

22a容器

24泵

25罐

26喷雾装置

29控制装置

30蓄电池

40驱动装置

100作为移动体的电动车辆

MOF作为蓄热材料的MOF

W作为吸附物质的水