换热管内旋转钢丝螺旋自动清洗防磨损技术

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及的是换热管内旋转钢丝螺旋自动清洗防磨损技术。它能够广泛适用于列管式结构的各种换热器、蒸发器、冷凝器的换热管内污垢自动清洗和对流传热强化。

背景技术

早期的钢丝螺旋自动清洗技术文献(自动旋转螺旋线传热技术的试验研究,化工装备技术,1997,N5,P4~8)和ZL91213000.8《一种换热管内钢丝螺旋线除垢防垢及其传热强化技术》都很明确的肯定换热管内传热液体带动下自转的钢丝螺旋有很强的清洗功能,可惜因其磨损换热管的严重问题而无法工业应用。针对磨损问题,出现了新技术专利ZL95110822.8《自转塑料扭带高效传热设备》和论文《自转清洗包塑钢丝螺旋的流体动力学优化设计研究》(力学与实践,2012-04-08),虽然解决了磨损问题,却失去了最有价值的自动清洗硬垢功能。

近些年出现既保留自动清洗硬垢功能、又不磨损的往复运动自动清洗钢丝螺旋技术。例如CN201210374716.9《一种管内振动螺旋往复清洗式降膜蒸发器》(2014-04-09),只适用于降膜式蒸发器,对占绝大多数的蒸发器不适用,对温差不大的MVR蒸发器也不适用,并且共轭弹簧和随动的布膜器而结构复杂化。最新技术CN202310443738.4《一种螺旋在线自动清洗式再沸器》(2023-08-08),不仅共轭弹簧和高度较大的管口架使得结构复杂化化,而且必须加大进口端管箱高度的结构限制不便应用,并且还必须配置技术复杂、价格不菲的专用波流机。

发明内容

本发明提出的换热管内旋转钢丝螺旋自动清洗防磨损技术,是采用多级减速条束加圆锥端面轴承结构,来实现精准控制钢丝螺旋自转周周速度低于发生磨损的PV值条件,从机理避免发生磨损;又利用高频的径向振动和慢速自转实现硬垢的高效、均匀清洗;省去复杂技术的专用波流机和共轭弹簧,可靠性更高;多级调速适应范围更宽广,性价比更高。

本发明的目的是通过以下技术方案来实现的:

换热管内旋转钢丝螺旋自动清洗防磨损技术,自动清洗机构由换热管、多级调速机头、自动清洗钢丝螺旋组成。多级调速机头安装固定在换热管的入口端,自动清洗钢丝螺旋的钩头轴轴向固定在多级调速机头的圆锥端面轴承的端面上。

自动清洗钢丝螺旋选用金属钢丝制造。钢丝直径0.8~2.2mm,主要依据换热管内径大小和流速高低选择,满足刚度需要即可。自动清洗钢丝螺旋的外径与换热管内径之间的直径间隙为2.0~8.0mm,间隙大小与换热管内径大小为一致性关系,也与换热管内液流的流速与密度的乘积大小为一致性关系。自动清洗钢丝螺旋的螺距为换热管内径的(1.0~1.8)倍,系数大小取值与换热管内的流速与密度的乘积大小为一致性关系。清洗螺旋的钩头轴就用清洗螺旋的同一钢丝,结构最简单。

多级调速机头选用耐热、耐腐蚀、耐磨损的工程塑料,整体注塑制造。

多级调速机头有减速条束、圆锥端面轴承、轴承架、固定根管段等结构部组成。

减速条束和圆锥端面轴承是有多级调速机头中的两个重要的防磨损功能结构部。

试验测量数据表明,换热器的自动清洗钢丝螺旋的径向随机振动频率在每分钟600~1000次的范围内。换热管内液流的密度和流速的乘积愈大,振动的频率就愈高。所以,自动清洗钢丝螺旋的外径不是总贴在换热管内壁滑移,而是跳动脱离的时间比贴面滑移的时间多得多。加上自动清洗钢丝螺旋对换热管内壁不存在持续的压紧力,只有轻小的振动敲击力。从发生磨损的基本条件PV值角度考虑,自动清洗螺旋外径的圆周速度在0.45m/s以下,在实验室试验中很难观察到有换热管磨损的现象。因此,只要把自动清洗钢丝螺旋外径的圆周速度控制在0.40m/s以下防磨损,是安全可靠的。

换热器换热管最常用的是φ38X2、φ32X2。自动清洗钢丝螺旋的外径D1分别在28、26mm左右,相应的防磨损转速控制标准是分别不超过每分钟240、300。自动清洗钢丝螺旋的钢丝直径1.5~2.0mm,螺距35~55mm,密度与流速的乘积愈大,设计取值也愈大。自动清洗钢丝螺旋的长度比换热管短100mm左右。

多级调速机头防磨损功能最重要的结构部是减速条束。

减速条束的减速条数量1~6,一般取6,可以形成十多种不同组合的调速方案,便于精准调控,又适应范围相宽广。项目应用时,须经过换热器的动力学条件模拟中试,按照转速控制标准选择其中最合适的一种组合。显然,换热管的内径、换热管内液流的密度和流速三者的乘积愈大,减速条数量也就愈多。

减速条的横截面形状有圆形和矩形两种。一般常用矩形板条结构的减速条。圆柱状结构减速条的横截面的直径范围为1~4mm;矩形板条结构减速条的横截面的宽度B的设计范围为2~4mm,厚度b的设计范围为1.5~4.0mm。各减速条的厚度可以不相同,一般是距离自转中心的半径R愈大者,圆柱状减速条的横截面的直径愈小,矩形板条结构减速条的厚度b愈小。换热管的内径D1、换热管内液流的密度和流速三者的乘积愈大,蒸发温度愈高,圆形减速条的直径或矩形减速条的宽度B和厚度b的设计取值也愈大,并且随不同塑料的力学性能而异;在没有足够的工程经验积累前,必须通过动力学条件模拟试验确定,以保障工程应用的高效率和高可靠性。

减速条束对自动清洗钢丝螺旋的钩头轴的阻挡变形弯曲,力学模型属于悬臂梁弯曲变形,其阻挡力大小与减速条的长度H3的三次方成反比。减速条束的长度H3在连续运行过程中,会随着磨损损耗而缓慢变短,对自动清洗钢丝螺旋阻挡力逐渐变大。为了避免刚开始使用阶段,长度H3最大,减速条束的阻挡力最小,自动清洗钢丝螺旋转速过快有可能磨损换热管的风险;也为了避免减速条束磨损寿命晚期长度H4最小,减速条束阻挡力最大,自动清洗钢丝螺旋转速最慢、甚至可能卡住不转的风险,必须控制(H4/H3)的设计比值大于0.80。为此,H3的设计值比较大,取80~120mm,相应的端面轴承的设计磨损量H1取15~25mm.。

多级调速机头防磨损功能结构部之二是圆锥端面轴承。

由于换热器的特点是换热管直径比较大,换热管内的循环流速比较高,自动清洗钢丝螺旋的自转动力矩大。为了减轻减速条束的负担,轴承结构设计的端面摩擦阻力矩尽可能求大。摩擦阻力矩大小正比于轴承端面的直径大小。因此,圆锥端面轴承的直径D3设计取值原则之一是力求比较大。D3取换热管内径D0的0.80~0.95倍。

圆锥端面轴承的小端直径D4,取换热管内径D0的0.40~0.55倍。目的是轴承磨损寿命设计终点时,使轴承端面摩擦阻力矩成正比地减低为刚刚开始使用时的0.40~0.55倍,来冲抵减速条阻挡力的成倍变大,使磨损全过程的转速变化幅度最小化,可靠性最高。

圆锥端面轴承的设计磨损量H1取15~25mm。

多级调速机头轴承架高度H0,也是入流窗口的高度,要求为换热管内径的(2.0~3.0)倍,主要是考虑自动清洗钢丝螺旋的组装方便。

圆锥端面轴承底部轴承架上固定的旋转钢丝轴的宽轴承的轴承孔直径d,只需比自动清洗钢丝螺旋的钢丝直径大0.1mm以上即可。但是,宽轴承的宽度H2要求大于5倍的轴承孔直径d,以减少自动清洗钢丝螺旋的钩头轴在旋转过程中的弯斜。

多级调速机头的固定根管段,长度H6设计取换热管外径D1的1.5~2.0倍,外径D1与换热管的组装过盈量0.25~0.50mm。两条对开的组装缝,宽度0.8~1.6mm,不仅为了方便组装,更主要是为了适应换热管厚度不同的变化。防脱翅一圈二圈都可以,一般是一圈;并且不要求一定完整的,有些类似注塑飞边那样很薄。防脱翅的位置H5设置在(0.70~0.85)H6处。

附图说明

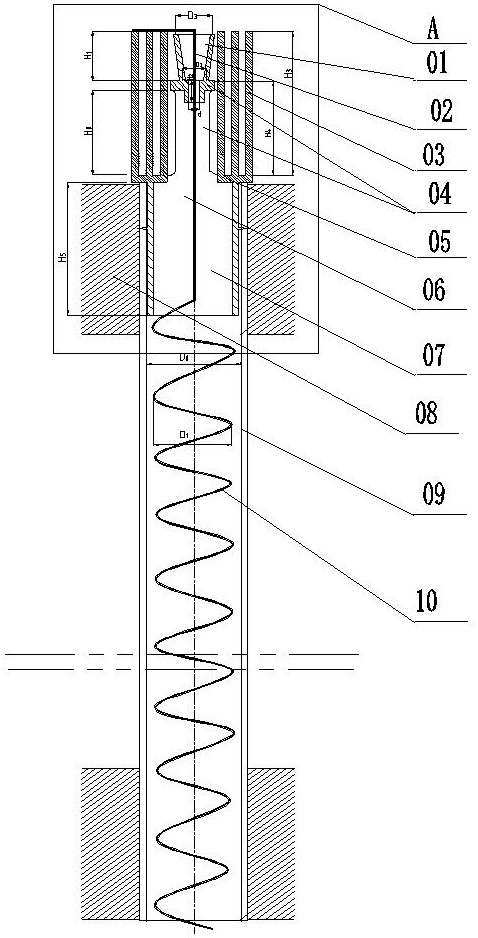

图1是本发明的换热管内旋转钢丝螺旋自动清洗防磨损技术方案图;

图2是图1中A处的放大图;

图3是多级调速机头的结构图;

图4是图3的俯视图。

具体实施方式

下面结合附图1和附图2对本发明作进一步详细描述。

图中的 1圆锥端面轴承 2钩头轴 3减速条束 4轴承架 5减速条束根把 6多级调速机头 7固定根管段 8管板 9换热管 10自动清洗钢丝螺旋 11宽轴承 12防脱翅 13组装缝

换热管内旋转钢丝螺旋自动清洗防磨损技术,自动清洗机构由换热管9、多级调速机头6、自动清洗钢丝螺旋10组成。多级调速机头6安装固定在换热管9的入口端,自动清洗钢丝螺旋10的钩头轴2轴向固定在多级调速机头6的圆锥端面轴承1的端面上。

自动清洗钢丝螺旋10选用金属钢丝制造。钢丝直径0.8~2.2mm,主要依据换热管9内径D0大小和流速高低选择,满足刚度需要即可。自动清洗钢丝螺旋10的外径与换热管9内径D0之间的直径间隙为2.0~8.0mm,间隙大小与换热管内径D0大小为一致性关系,也与换热管9内液流的流速与密度的乘积大小为一致性关系。自动清洗钢丝螺旋10的螺距为换热管9内径D0的(1.0~1.8)倍,系数大小取值与换热管内的流速与密度的乘积大小为一致性关系。自动清洗钢丝螺旋10的钩头轴就用清洗螺旋的同一钢丝,结构最简单。

多级调速机头6选用耐热、耐腐蚀、耐磨损的工程塑料,整体注塑制造。

多级调速机头6有减速条束3、圆锥端面轴承1、轴承架4、固定根管段7等结构部组成。减速条束3和圆锥端面轴承1是有多级调速机头6中的两个重要的防磨损功能结构部。

试验测量数据表明,换热器的自动清洗钢丝螺旋10的径向随机振动频率在每分钟600~1000次的范围内。换热管9内液流的密度和流速的乘积愈大,振动的频率就愈高。所以,自动清洗钢丝螺旋10的外径不是总贴在换热管9内壁滑移,而是跳动脱离的时间比贴面滑移的时间多得多。加上自动清洗钢丝螺旋10对换热管9内壁不存在持续的压紧力,只有轻小的振动敲击力。从发生磨损的基本条件PV值角度考虑,自动清洗钢丝螺旋10外径的圆周速度在0.45m/s以下,在实验室试验中很难观察到有换热管磨损的现象。因此,只要把自动清洗钢丝螺旋10外径的圆周速度控制在0.40m/s以下防磨损,是安全可靠的。

换热器换热管9最常用的是φ38X2、φ32X2。自动清洗钢丝螺旋10的外径D1分别在28、26mm左右,相应的防磨损转速控制标准是分别不超过每分钟240、300。自动清洗钢丝螺旋10的钢丝直径1.5~2.0mm,螺距35~55mm,密度与流速的乘积愈大,设计取值也愈大。自动清洗钢丝螺旋10的长度比换热管9短100mm左右。

多级调速机头6防磨损功能最重要的结构部是减速条束3。

减速条束3的减速条数量1~6,一般取6,可以形成十多种不同的组合,适应范围相当宽广。项目应用时,须经过换热器的动力学条件模拟中试,按照转速控制标准选择其中最合适的一种组合。显然,换热管9的内径、换热管9内液流的密度和流速三者的乘积愈大,减速条数量也就愈多。

减速条的横截面形状有圆柱状和矩形板条状两种。一般常用矩形板条结构的减速条。圆柱状结构减速条的横截面的直径范围为1~4mm;矩形板条结构减速条的横截面的宽度B的设计范围为2~4mm,厚度b的设计范围为1.5~4.0mm。各减速条的厚度可以不相同,一般是距离自转中心的半径R愈大者,圆柱状减速条的横截面的直径愈小,矩形板条结构减速条的厚度b愈小。换热管9的内径D1、换热管内液流的密度和流速三者的乘积愈大,蒸发温度愈高,圆形减速条的直径或矩形减速条的宽度B和厚度b的设计取值也愈大,并且随不同塑料的力学性能而异;在没有足够的工程经验积累前,必须通过动力学条件模拟试验确定,以保障工程应用的高效率和高可靠性。

减速条束3对自动清洗钢丝螺旋10的钩头轴的阻挡变形弯曲,力学模型属于悬臂梁弯曲变形,其阻挡力大小与减速条束3的长度H3的三次方成反比。减速条束3的长度H3在连续运行过程中,会随着磨损损耗而缓慢变短,阻挡力逐渐变大。为了避免刚开始使用阶段,长度H3最大,减速条束阻挡力最小,自动清洗钢丝螺旋9转速过快有可能磨损换热管9的风险;也为了避免减速条数3磨损寿命晚期长度H4最小,减速条束3的阻挡力最大,自动清洗钢丝螺旋转速最慢、甚至可能卡住不转的风险,必须控制(H4/H3)的设计比值大于0.80。为此,H3的设计值比较大,取80~120mm,相应的端面轴承的设计磨损量H1取15~25mm.。

多级调速机头6防磨损功能结构部之二是圆锥端面轴承1。

由于换热器的特点是换热管9直径比较大,换热管9内的循环流速比较高,自动清洗钢丝螺旋10的自转动力矩大。为了减轻减速条束3的负担,圆锥端面轴承1结构设计的端面摩擦阻力矩尽可能求大。摩擦阻力矩大小正比于圆锥端面轴承1端面的直径大小。因此,圆锥端面轴承1的直径D3设计取值原则之一是力求比较大。D3取换热管9内径D0的0.80~0.95倍。

圆锥端面轴承3的小端直径D4,取换热管9内径D0的0.40~0.55倍。目的是在圆锥端面轴承1接近磨损寿命终点时,使端面摩擦阻力矩成正比地减低为刚刚开始使用时的0.40~0.55倍,来冲抵减速条束3阻挡力的成倍变大,使磨损全过程中自动清洗钢丝螺旋10的转速变化幅度最小化,可靠性最高。

圆锥端面轴承1的设计磨损量H1取15~25mm。

多级调速机头6入流窗口高度,就是轴承架4的高度H0,要求为换热管9内径的(2.0~3.0)倍,主要是考虑自动清洗钢丝螺旋10的组装方便。

圆锥端面轴承1底部轴承架4上的钢丝轴的宽轴承11的轴承孔径d,只需比自动清洗钢丝螺旋的直径大0.1mm以上即可。但是,宽轴承孔的宽度H2要求大于5倍的轴承孔直径d,以减少自动清洗钢丝螺旋10的钩头轴在旋转过程中的弯斜。

多级调速机头6的固定根管段7,长度H6设计取换热管9外径D1的1.5~2.0倍,外径D1与换热管9的组装过盈量0.25~0.50mm。两条对开的组装缝13,宽度0.8~1.6mm,不仅为了方便组装,更主要是为了适应换热管9厚度不同的变化。防脱翅12一圈二圈都可以,一般是一圈;并且不要求一定完整的,有些类似注塑飞边那样很薄。防脱翅12的位置H5设置在(0.70~0.85)H6处。