一种高塑性非均匀异质结构钨的制备方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及一种高塑性非均匀异质结构钨的制备方法,属于金属钨制备技术领域。

背景技术

核聚变作为清洁能源,如今成为了未来世界能源可持续发展的重要部分。在核聚变技术的发展中,面向等离子体材料是聚变堆中面临的主要材料问题。面向等离子体材料的服役环境非常恶劣,材料需要接受高温、高热冲击,并要承受等离子体的直接冲刷和溅射腐蚀,以及中子辐照冲击等。钨作为高原子序数材料,具有最高的熔点、不发生氚共沉积、无化学刻蚀、高温强度高等优点,并具有很高的抗等离子体冲刷能力,是最有前景的面向等离子体材料。但是,钨属于本征脆性材料,韧脆转变温度较高,同时钨的再结晶会提升韧脆转变温度点,造成再结晶脆化。因此,钨若想应用于核聚变装置的第一壁材料,需要解决其面临的脆性问题。

变形强化是目前提升金属性能的主要方式,因为变形强化可改变金属中的缺陷组织数量、分布及组织结构,从而提高材料的性能。轧制是获得金属板的一种变形强化方式。轧制过程会发生晶界的转动与运动,随着变形量的增加,晶粒的变形也增强,组织逐渐呈纤维状分布,且晶内出现亚晶组织,这种变形组织的形成会使得材料的性能发生明显的提升。

传统的等轴均质粉末冶金钨常用变形强化提升性能,但是钨在高温服役下会发生再结晶生成新的无畸变晶粒,而再结晶现象会造成材料塑性的急剧下降,导致钨在服役条件下容易发生断裂。粉末冶金钨再结晶温度为1300℃-1400℃,所以粉末冶金钨的服役范围需小于1400℃。化学气相沉积柱状晶钨的再结晶温度为1500℃以上,其服役范围较粉末冶金钨较广。但是化学气相沉积钨也会受其本身脆性影响,变形强化与再结晶现象会对其塑性发生影响,影响钨在目标环境服役条件下使用可行性及寿命。因此,综合评估变形强化、再结晶行为以及对应的组织调控行为对化学气相沉积钨塑性的影响有极为重要的作用。

发明内容

鉴于此,本发明提供一种高塑性非均匀异质结构钨的制备方法,先采用化学气相沉积工艺制备钨,再对其进行热轧制变形和部分再结晶退火处理,实现对钨组织结构的调控,改变钨材料断裂时裂纹扩展路径,增加断裂所需要的能量,从而得到高塑性非均匀异质结构钨。

本发明的目的是通过以下技术方案实现的。

一种高塑性非均匀异质结构钨的制备方法,所述方法步骤如下:

(1)化学气相沉积制备钨板

采用氢气还原六氟化钨,在基体上进行多晶钨的化学气相沉积,在基体上形成厚度在10mm以上且沿沉积方向为柱状晶组织的钨板;

进一步地,优选在常压(101kPa)以及500℃~600℃的温度下进行多晶钨的化学气相沉积,沉积速率为0.2mm/h~0.4mm/h;

进一步地,钨板的厚度优选为10mm~30mm;

(2)热轧制变形

对步骤(1)所获得的钨板进行热轧制变形处理,变形温度为1400℃~1500℃,总变形量为50%~70%,通过热轧制变形将钨板的柱状组织调控为纤维状组织,则得到沿轧制方向为纤维状的均质变形组织的钨板;

进一步地,对钨板进行3~4道次热轧制变形处理,每道次压下量优选20%~30%;

(3)部分再结晶退火热处理

对步骤(2)所获得的钨板进行真空退火热处理,退火热处理温度为1500℃~1800℃,退火热处理时间为1h~4h,钨在退火热处理过程发生部分再结晶现象,部分纤维状变形组织演变为细小的等轴晶粒,则得到由纤维状变形组织与部分再结晶等轴组织共同构成的高塑性非均匀异质结构钨。

进一步地,在1500℃~1800℃下退火热处理的时间优选(120±30)min。

有益效果:

本发明采用热轧制变形和部分再结晶退火热处理工艺在特定条件下对化学气相沉积钨进行处理,可以将钨的组织调控为由纤维状变形组织和再结晶等轴组织共同构成的非均匀异质结构,与传统制备的均质结构钨相比,该非均匀异质结构钨的断裂方式路径发生改变,偏转角度增加,从而提高其断裂所需要的功,所以非均匀异质结构钨的塑性大于均质结构钨的塑性。本发明所述方法操作简单,可以有效提高钨的塑性,有利于扩大钨的应用范围。

附图说明

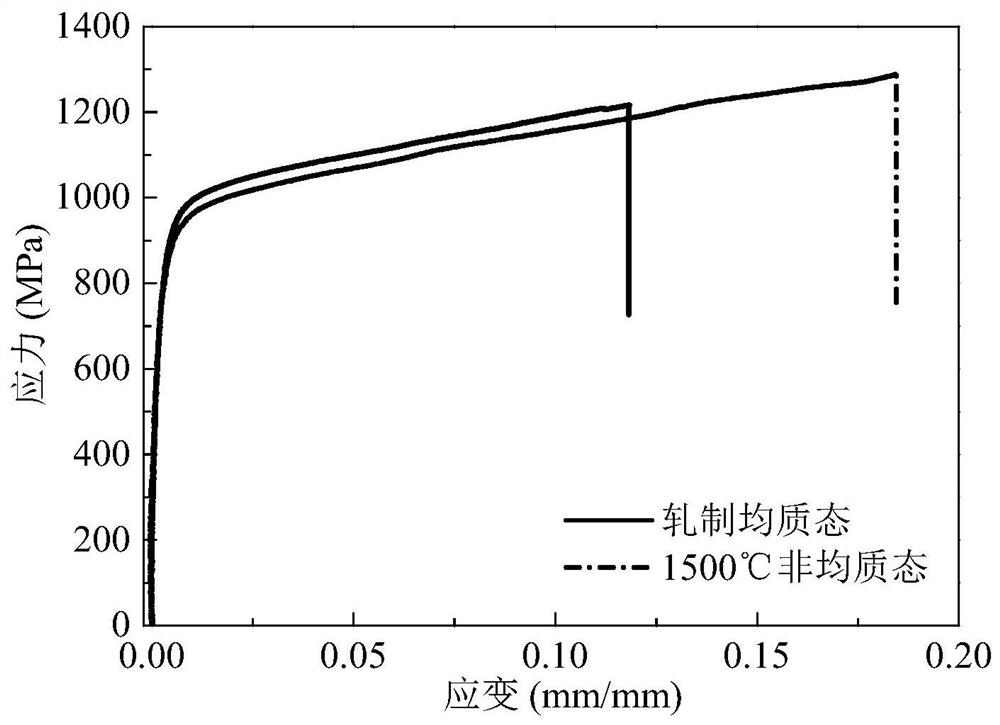

图1为实施例1中非均匀异质结构钨与均质结构钨的应力应变曲线对比图。

图2为实施例1中均质结构钨三点弯曲裂纹扩展路径图。

图3为实施例1中非均匀异质结构钨三点弯曲裂纹扩展路径图。

图4为非均匀异质结构钨与均质结构钨的简化断裂模型图。

具体实施方式

下面结合具体实施方式对本发明作进一步阐述,其中,所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径获得。

实施例1

(1)化学气相沉积制备钨板

在101kPa的压力以及550℃的温度下,采用氢气还原六氟化钨,在铜基体上以0.3mm/h的沉积速率进行多晶钨的化学气相沉积,在铜基体上形成厚度为15mm且沿沉积方向为柱状晶组织的钨板;

(2)热轧制变形

对步骤(1)所获得的钨板进行3到次热轧制变形处理,每道次压下量为20%~25%,总变形量为60%,变形温度为1500℃,通过热轧制变形将钨板的柱状组织调控为纤维状组织,则得到沿轧制方向为纤维状的均质变形组织的钨板,此时的钨简记为均质结构钨;

(3)部分再结晶退火热处理

对步骤(2)所获得的钨板进行真空退火热处理,退火热处理温度为1500℃,退火热处理时间为2h,钨在退火热处理过程发生部分再结晶现象,部分纤维状变形组织演变为细小的等轴晶粒,则得到由纤维状变形组织与部分再结晶等轴组织共同构成的高塑性非均匀异质结构钨。

分别对所制备的非均匀异质结构钨和均质结构钨进行250℃下三点弯曲测试,得到如图所示的应力应变曲线图。从图1的测试结果可以看到,均质结构钨的应变为12%,1500℃退火态的非均匀异质结构钨应变为18%。由此可知,1500℃退火态的非均匀异质结构钨塑性大于轧制态的均质结构钨。

对于均质变形组织钨的断裂,裂纹为穿晶断裂扩展,垂直穿过均质变形组织,如图2所示;而对于非均匀异质结构钨的断裂,裂纹扩展分为穿晶断裂和沿晶断裂,在扩展到变形组织表现为穿晶断裂,在扩展到再结晶等轴组织时表现为沿晶断裂,如图3所示。

非均匀异质结构钨和均质结构钨的简化断裂模型如图4所示,从均质结构钨裂纹扩展的模型可以计算总断裂功为穿晶断裂功,从非均匀异质结构钨裂纹扩展的模型可以计算出总断裂功为穿晶断裂功加上另一部分沿晶断裂功,恒大于均质结构断裂所需要的功。因此非均匀异质结构钨发生断裂所需要的能量要大于均质结构钨。同时,主裂纹的偏转角度会影响材料的塑性,而偏转角度与材料的非均质组织结构的微观组织分布有关。

由上可知,本实施例所制备的由纤维状变形组织和部分再结晶等轴组织组成的非均匀异质结构钨,可以通过改变服役状态下断裂方式和路径以及增加偏转角度的方式提高断裂所需要的能量,从而提高化学气相沉积钨的塑性,进而提高化学气相沉积钨的服役能力。

实施例2

(1)化学气相沉积制备钨板

在101kPa的压力以及550℃的温度下,采用氢气还原六氟化钨,在铜基体上以0.3mm/h的沉积速率进行多晶钨的化学气相沉积,在铜基体上形成厚度为15mm且沿沉积方向为柱状晶组织的钨板;

(2)热轧制变形

对步骤(1)所获得的钨板进行3到次热轧制变形处理,每道次压下量为25%~30%,总变形量为70%,变形温度为1650℃,通过热轧制变形将钨板的柱状组织调控为纤维状组织,则得到沿轧制方向为纤维状的均质变形组织的钨板,此时的钨简记为均质结构钨;

(3)部分再结晶退火热处理

对步骤(2)所获得的钨板进行真空退火热处理,退火热处理温度为1800℃,退火热处理时间为2h,钨在退火热处理过程发生部分再结晶现象,部分纤维状变形组织演变为细小的等轴晶粒,则得到由纤维状变形组织与部分再结晶等轴组织共同构成的高塑性非均匀异质结构钨。

分别对非均匀异质结构钨以及均质结构钨进行250℃下三点弯曲测试,根据测试结果可知,均质结构钨的应变为4%,1800℃退火态的非均匀异质结构钨应变为9%。由此可知,1800℃退火态的非均匀异质结构钨的塑性明显优于轧制态的均质钨的塑性。

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种高塑性非均匀异质结构钨的制备方法

- 一种具有异质叠层结构的双相高强高塑性钛合金及其制备方法