温度补偿型声表面波器件及其制造方法

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及声表面波器件技术领域,尤其涉及温度补偿型声表面波器件(TC-SAW)及其制造方法。

背景技术

声表面波(SAW:surface acoustic wave)器件是基于压电材料的压电效应,利用压电材料表面的声表面波工作的电子器件,其利用形成于压电材料表面的叉指换能器(IDT:interdigital transducer)(一种金属电极周期结构,其形状如同双手交叉)将电输入信号转换为声表面波,是现今通信设备的关键元器件。声表面波滤波器(以下有时简称为SAW滤波器)等声表面波器件广泛应用于信号接收机前端以及双工器和接收滤波器。SAW滤波器具有低插入损耗和良好的抑制性能,可实现宽带宽和小体积。其中,温度补偿型表面波滤波器(TC-SAW)不易受温度变化影响,性能更为稳定,应用更为广泛。

现有的声表面波滤波器的叉指换能器结构制作时,一般采用剥离工艺,即在衬底上采用负性光刻胶通过曝光、显影制成图形,然后在其上淀积金属膜,再用不侵蚀金属膜的溶剂除去光刻胶,随着光刻胶的去除,胶上的金属被剥离,从而留下预设图形的金属结构。SAW滤波器的调整频率主要依靠IDT电极线宽来调整,即频率越高线宽越小。然而,由于负性光刻胶及剥离工艺的局限,在IDT电极线宽小于0.5μm时,曝光及剥离工艺基本上无法完成,且电极的形貌较难控制,这限制了SAW产品在高频领域的应用。

专利文献1公开了一种TC-SAW之IDT铜工艺制造方法,通过正性光刻胶配合干法刻蚀和CMP工艺,可以有效实现金属图形化和IDT金属形貌的控制,满足更小线宽IDT电极的要求,使得目标频率更易达成。

图3中示出了专利文献1所涉及的高频SAW之IDT铜工艺制造方法的工艺流程图。

参考图3a,提供压电材料衬底21。

参考图3b,在衬底21上沉积介质材料形成第一介质层22。

参考图3c,涂覆正性光刻胶,曝光、显影后定义出IDT图形,采用干法蚀刻工艺刻蚀所述第一介质层22以形成与IDT图形相应的膜层形貌,去除正性光刻胶。

参考图3d,进行IDT金属层23的沉积。

参考图3e,采用CMP(化学机械研磨)工艺研磨所述IDT金属层23,停止在第一介质层22,形成与IDT图形相应的彼此分立的IDT金属结构23a,从而IDT金属结构23a厚度与第一介质层22相同。CMP的主要工艺原理是化学物质与晶圆表面的物质反应,形成新的化合物,再由桨料中的微粒子机械式的研磨,加以去除。

参考图3f,涂覆正性光刻胶,在IDT图形基础上曝光、显影后定义出第一介质层22的剥离区域,介质层剥离区域定义至所述IDT金属结构23a侧壁之外一定距离,采用干法或湿法工艺剥离所述剥离区域之内的介质材料,从而在金属结构23a侧壁留下保留层22a,然后去除正性光刻胶。

参考图3g,进行上述介质材料的二次沉积,形成第二介质层24,第二介质层24覆盖IDT金属结构23a的表面以用于调整频率。

参考图3h,对预设区域(例如部分IDT金属结构顶部)的第二介质层24开连接孔25,从而形成最终图形。

现有技术文献

专利文献

专利文献1:CN108923763A

发明内容

然而,专利文献1所公开的制造方法中,需要采用CMP(化学机械研磨)工艺研磨IDT金属层至与第一介质层平齐,CMP设备昂贵,且容易导致裂片,存在工艺繁琐、成本较高、温度漂移和横波杂散较大等问题。

本发明的目的在于提供一种温度补偿型声表面波器件及其制造方法,实现新型半埋IDT电极结构,可实现IDT电极半埋并在IDT电极外围增加一层介质层。

根据本发明的第一方面,提供一种温度补偿型声表面波器件的制造方法,其包括以下步骤:

提供压电材料衬底的步骤;

在所述压电材料衬底上涂覆第一光刻胶,对所述第一光刻胶进行曝光、显影,定义出IDT金属层半埋沟壑图形的步骤;

刻蚀所述压电材料衬底以形成与所述IDT金属层半埋沟壑图形对应的IDT金属填埋沟,去除所述第一光刻胶的步骤;

在刻蚀后的所述压电材料衬底上沉积金属以形成IDT金属层、且使得所述IDT金属层填满并溢出所述IDT金属填埋沟的步骤;

在所述IDT金属层上涂覆第二光刻胶,对所述第二光刻胶进行曝光、显影,定义出IDT图形的步骤;

刻蚀所述IDT金属层以形成与所述IDT图形对应的IDT金属指条结构,去除所述第二光刻胶的步骤;及

在所述压电材料衬底及所述IDT金属指条结构上沉积介质材料以形成介质层的步骤。

优选地,上述温度补偿型声表面波器件的制造方法中,所述介质层形成为梯形。

优选地,上述温度补偿型声表面波器件的制造方法中,所述IDT金属填埋沟的深度为20~100nm。

优选地,上述温度补偿型声表面波器件的制造方法中,所述IDT金属层为铝层或顶层为铝层的金属膜组合层。

优选地,上述温度补偿型声表面波器件的制造方法中,所述IDT金属层的厚度为50~200nm。

优选地,上述温度补偿型声表面波器件的制造方法中,所述介质材料包括SiO2。

优选地,上述温度补偿型声表面波器件的制造方法中,所述IDT金属层半埋沟壑图形的线宽为200~500nm。

根据本发明的第二方面,提供一种温度补偿型声表面波器件,其包括:

形成有IDT金属填埋沟的压电材料衬底;

填满并溢出所述IDT金属填埋沟的IDT金属指条结构;及

以覆盖所述IDT金属指条结构的方式形成在所述压电材料衬底上的介质层。

优选地,上述温度补偿型声表面波器件中,所述介质层形成为梯形。

优选地,上述温度补偿型声表面波器件中,所述介质层的介质材料包括SiO2。

根据本发明所涉及的温度补偿型声表面波器件的制造方法,通过分步镀膜的方式,可实现IDT电极半埋并在IDT电极外围增加一层介质层以抑制温度漂移,从而具有降低频率温度系数、抑制频率漂移的效果。此外,通过将介质层形成为梯形结构,具有提高机电耦合系数、抑制杂散效应的效果。

此外,根据本发明所涉及的温度补偿型声表面波器件,包括:形成有IDT金属填埋沟的压电材料衬底;填满并溢出IDT金属填埋沟的IDT金属指条结构;及以覆盖IDT金属指条结构的方式形成在压电材料衬底上的介质层,由此,可实现IDT电极半埋并在IDT电极外围增加一层介质层以抑制温度漂移,从而具有降低频率温度系数、抑制频率漂移的效果。此外,通过将介质层形成为梯形结构,具有提高机电耦合系数、抑制杂散效应的效果。

附图说明

图1是表示本发明实施方式所涉及的温度补偿型声表面波器件的制造方法的工艺流程图。

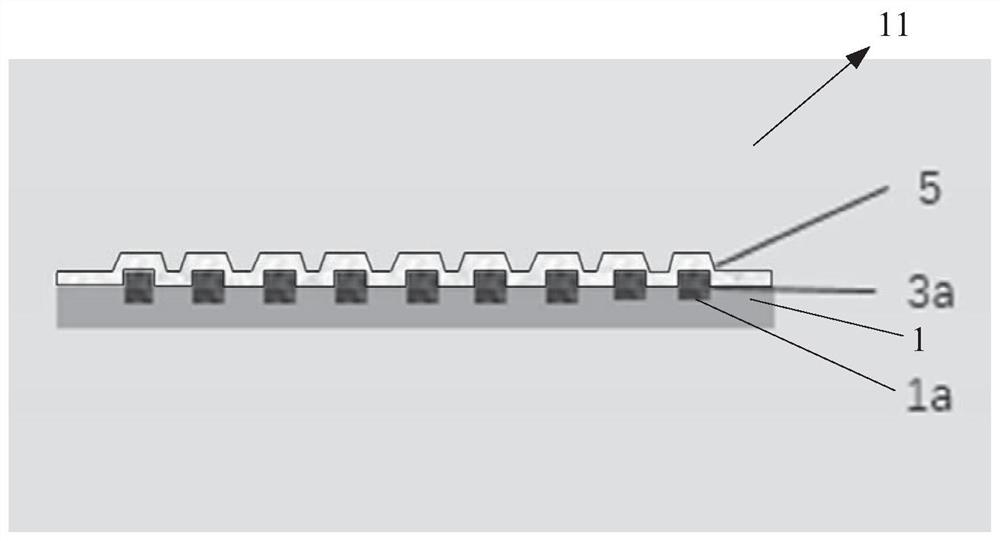

图2是表示利用图1所示的制造方法得到的温度补偿型声表面波器件的结构图。

图3是表示现有技术所涉及的高频SAW之IDT铜工艺制造方法的工艺流程图。

标号说明

1 压电材料衬底

1a IDT金属填埋沟

2 第一光刻胶

2a IDT金属层半埋沟壑图形

3 IDT金属层

3a IDT金属指条结构

4 第二光刻胶

4a IDT图形

5 介质层

11 温度补偿型声表面波器件

具体实施方式

下面,为了更详细地说明本发明,根据附图对用于实施本发明的方式进行说明。

需要说明的是,在下面的描述中阐述了很多具体细节以便于充分理解本发明,例如器件的结构、材料、尺寸、处理工艺和技术。但本发明还可以采用其他不同于此处描述的其它方式来实施,本领域技术人员可以在不违背本发明主旨的情况下进行各种扩展,因此本发明不受下面公开的具体实施方式的限制。

以下结合图1,对本发明实施方式所涉及的温度补偿型声表面波器件的制造方法的工艺流程进行说明。其中,以温度补偿型表面波滤波器(TC-SAW)作为温度补偿型声表面波器件的示例来进行说明。

参考图1a,提供压电材料衬底1。该压电材料衬底1例如可以是钽酸锂或钽酸锂晶元等。

参考图1b,在压电材料衬底1上涂覆第一正性光刻胶2。该第一光刻胶2例如为正性光刻胶。第一光刻胶2的厚度范围在1μm~2μm,例如优选为1.2μm,可根据产品设计需求进行调整。

参考图1c,对第一光刻胶2进行曝光、显影,定义出IDT金属层半埋沟壑图形2a。IDT金属层半埋沟壑图形2a的线宽可根据实际产品需要来定义,范围为200~500nm,例如优选为300nm。

参考图1d,刻蚀压电材料衬底1以形成与IDT金属层半埋沟壑图形2a对应的IDT金属填埋沟1a。具体而言,可以通过干法蚀刻工艺来进行刻蚀。干法刻蚀的刻蚀剂是等离子体,是利用等离子体和表面薄膜反应,形成挥发性物质,或直接轰击薄膜表面使之被腐蚀的工艺。与湿法刻蚀相比能实现各向异性刻蚀,从而保证细小图形转移后的保真性。

此外,IDT金属填埋沟1a的深度范围为20~100nm,例如优选为50nm,可根据产品设计需求进行调整。

参考图1e,去除经过曝光、显影后剩余的第一光刻胶2。

参考图1f,在刻蚀后的压电材料衬底1上沉积金属以形成IDT金属层3,且使得IDT金属层3填满并溢出IDT金属填埋沟1a。IDT金属层3的沉积方式可采用溅镀或蒸镀等方式进行。作为IDT金属层3,可以是铝层或顶层为铝层的金属膜组合层,例如为Al、Al/Cu、Ti/Al/Cu等。IDT金属层3的总厚度(半填埋+溢出)约为50~200nm左右,例如优选为100nm,以便于IDT电极结构厚度的精确控制,可根据产品设计需求进行调整。

参考图1g,在IDT金属层3上涂覆第二光刻胶4。该第二光刻胶4例如为正性光刻胶。第二光刻胶4的厚度范围在1μm~2μm,例如优选为1.2μm,可根据产品设计需求进行调整。

参考图1h,对所述第二光刻胶4进行曝光、显影,定义出IDT图形4a。IDT图形4a的线宽可根据实际产品需要进行定义,范围为200~500nm,例如优选为300nm。

参考图1i,刻蚀上述IDT金属层3以形成与IDT图形4a对应的IDT金属指条结构(IDT电极)3a。具体而言,可以通过干法蚀刻工艺来进行刻蚀。

参考图1j,去除经过曝光、显影后剩余的第二光刻胶4。

参考图1k,在上述结构上、即在压电材料衬底1及IDT金属指条结构3a上沉积介质材料以形成介质层5,由此保护IDT电极。具体而言,可以通过CVD(Chemical VaporDeposition:化学气相沉积)/PVD(Physical Vapour Deposition:物理气相沉积)等方法来进行沉积。

此外,介质层5可以形成为梯形,其介质材料例如包括SiO2,具有抑制温度漂移的功能。此外,介质层5的厚度范围在100~500nm,例如优选为200nm,可根据产品设计需求进行调整。

根据如上所述的温度补偿型声表面波器件的制造方法,通过分步镀膜的方式,可实现IDT电极半埋并在IDT电极外围增加一层介质层以抑制温度漂移,从而具有降低频率温度系数、抑制频率漂移的效果。

此外,通过将介质层形成为梯形结构,具有提高机电耦合系数、抑制杂散效应的效果。

接着,利用图2,对利用图1所示的制造方法得到的温度补偿型声表面波器件的结构进行说明。

如图2所示,温度补偿型声表面波器件11包括压电材料衬底1、IDT金属指条结构3a及介质层5。

压电材料衬底1中形成有IDT金属填埋沟1a。IDT金属填埋沟1a的深度范围为20~100nm,例如优选为50nm,可根据产品设计需求进行调整。

IDT金属指条结构3a填满并溢出压电材料衬底1中的IDT金属填埋沟1a。该IDT金属指条结构3a构成IDT电极。

此外,介质层5以覆盖IDT金属指条结构3a的方式形成在压电材料衬底1上。具体而言,介质层5可以形成为梯形,其介质材料可以包括SiO2。

根据本发明的温度补偿型声表面波器件11,实现新型半埋IDT电极结构,可实现IDT电极半埋并在IDT电极外围增加一层介质层以抑制温度漂移,从而具有降低频率温度系数、抑制频率漂移的效果。此外,通过将介质层形成为梯形结构,具有提高机电耦合系数、抑制杂散效应的效果。

本发明进行了详细的说明,但上述实施方式仅是所有实施方式中的示例,本发明并不局限于此。本发明可以在该发明的范围内对各实施方式进行自由组合,或对各实施方式的任意构成要素进行变形,或省略各实施方式的任意的构成要素。

- 温度补偿型声表面波器件及其制造方法

- 一种温度补偿型声表面波器件的温度补偿层平坦化方法