一种锂辉石煅烧转化装置的操作方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及窑炉领域,尤其涉及一种锂辉石煅烧转化装置的操作方法。

背景技术

锂广泛应用于陶瓷、玻璃、润滑剂、制冷液、核工业以及光电等行业。随着新能源的发展,电池行业已经成为锂最大的消费领域,锂电池的应用主要包括:交通动力电源、电力储能电源、移动通信电源等。

而锂辉石是目前锂化学制品的主要工业原料。锂辉石有三种晶型:α型锂辉石、β型锂辉石、γ型锂辉石,锂辉石矿中为α型锂辉石,α型锂辉石经过1100℃~1200℃煅烧,会转变成β型锂辉石,1200℃以上转变为γ型锂辉石。其中α型锂辉石为单斜晶系结构致密,化学惰性大除氢氟酸外几乎不与各种酸碱反应,所以不宜直接提锂。而β型锂辉石为四方晶型,具有热裂性质能与酸碱反应,适于锂的提取。

目前锂辉石煅烧转化多采用单独回转窑煅烧或带窑外悬浮预热器的回转窑进行煅烧转化。带窑外悬浮预热器的回转窑,仅使用窑尾烟气余热对预热器内的物料进行换热,入窑料温在270~300℃,锂辉石晶型转换所需温度1100~1200℃,所以大部分的换热是在回转窑内进行的。而锂辉石晶型转化要求焙烧时间比较长,这就导致了目前锂辉石煅烧所采用的回转窑规格偏大并且转速很低通常为1r/min,回转窑中换热方式为热对流和热辐射,窑速低导致物料在回转窑内的翻滚次数少、提升高度低、换热效率低、产量低。

锂辉石通常采用浮选的选矿,锂辉石原材料含水量通常在15~18%,细度0.5mm以下。目前生产线利用窑头窑尾烟气余热进行烘干,需要单独设置回转干燥机,并且从窑头窑尾引热风管道长、温降大,同时回转干燥器还需配备收车设备。窑头窑尾烟气温度通常只有120~150℃,温度过低造成烘干效果差,经烘干过的原料水分在8%以上,原材料含水量高进入回转窑后需要吸收大量的热用来脱水,进一步增加了原料在回转窑的停留时间,影响产量;怎样在α型锂辉石煅烧转化为β型锂辉石时,降低锂辉石煅烧的能耗,提高换热效率和产量,成为长期以来难以解决的技术难题。

鉴于上述原因,现研发出一种锂辉石煅烧转化装置的操作方法。

发明内容

本发明的目的是为了克服现有技术中的不足,提供一种锂辉石煅烧转化装置的操作方法,集物料烘干预热为一体,提高换热效率、降低设备投资,并提高产量。

本发明为了实现上述目的,采用如下技术方案:一种锂辉石煅烧转化装置的操作方法,所述的一种锂辉石煅烧转化装置,是由:回转窑、窑尾烟室、窑头燃烧器、一次风机、单筒冷却机、辊式破碎机、拉链机、斗提、上升烟道、上升烟道燃烧器、三次风管、C3悬浮预热器、C1悬浮预热器、C2悬浮预热器、文丘里干燥器、回转下料器、热风炉构成;回转窑的窑尾设置窑尾烟室,回转窑与窑尾烟室构成窑体,所述的窑体上方设置送料排风机构,送料排风机构与窑体之间设置管道,窑尾烟室的上设置上升烟道,上升烟道的下端与回转窑窑头罩排风口之间设置三次风管,三次风管上方的上升烟道上设置上升烟道燃烧器,回转窑窑头设置窑头燃烧器,窑头燃烧器一侧设置一次风机,一次风机的排风口与窑头燃烧器的进风口之间设置送风管道,回转窑前端一侧设置单筒冷却机,单筒冷却机的排风口与回转窑的窑头罩之间设置管道,单筒冷却机的排料口下方设置辊式破碎机,辊式破碎机的排料口下方设置拉链机,拉链机的末端设置斗提;

所述的送料排风机构的结构为:上升烟道上部一侧设置C3悬浮预热器,上升烟道的上端的排风口与C3悬浮预热器上端的进风口之间设置热气料混合管道,C3悬浮预热器下端的排料口与窑尾烟室的进料口之间设置送料管道,C3悬浮预热器的上方一侧设置C2悬浮预热器,C3悬浮预热器上端的排风口与C2悬浮预热器的进风口之间设置热气料混合管道,C2悬浮预热器下端的排料口与上升烟道下部的进料口之间设置送料管道,C2悬浮预热器上方一侧设置C1悬浮预热器,C1悬浮预热器下端的排料口与C3悬浮预热器、C2悬浮预热器的热气料混合管道之间设置送料管道,C1悬浮预热器一侧设置文丘里干燥器,C1悬浮预热器的进风口与文丘里干燥器的排风口之间设置热气料混合管道,C2悬浮预热器上端的排风口与文丘里干燥器下端之间设置送风管道,文丘里干燥器下端一侧设置热风炉,热风炉的排风口与文丘里干燥器下端的进风口之间设置送风管道,文丘里干燥器一侧设置回转下料器,回转下料器的排料口与文丘里干燥器的进料口之间设置送料管道。

C1悬浮预热器的排风口与废气处理系统之间设置送风管道,生产时,煤粉或天然气为窑头燃烧器和上升烟道燃烧器以及热风炉的燃料,粒度小于05mm的锂辉石粉为原料;锂辉石粉通过回转下料器进入文丘里干燥器,利用管道中的热气流对物料进行烘干,在投料初期送风管道中风温过低时,利用热风炉产生的热风辅助原料烘干,锂辉石粉通过文丘里干燥器上部的热气料混合管道进入C1悬浮预热器内,在C1悬浮预热器内进行预热和气固分离,气固分离后的锂辉石固体颗粒向下运动经送料管道进入C3悬浮预热器与C2悬浮预热器之间的热气料混合管道后送入C2悬浮预热器内,在C2悬浮预热器内进行预热和气固分离,气固分离后的锂辉石固体颗粒向下运动经送料管道进入上升烟道内预热,上升烟道内的锂辉石固体颗粒通过热气料混合管道进入C3悬浮预热器内,在C3悬浮预热器内进行预热和气固分离,气固分离后的锂辉石固体颗粒向下运动经送料管道进入窑尾烟室进入回转窑进行煅烧,锂辉石固体颗粒通过回转窑煅烧后生成的煅烧晶型转化的熟料通过回转窑窑头罩的管道进入单筒冷却机进行冷却,冷却熟料的高温风通过管道进入回转窑和三次风管,分别为回转窑内和上升烟道内的燃烧提供燃烧所需氧气,经单筒冷却机冷却后的熟料进入辊式破碎机进行破碎,破碎后的熟料经拉链机进入斗提,破碎后的熟料通过斗提提升进入熟料库内存储;

生产时产生的高温尾气依次通过上升烟道、C3悬浮预热器、C2悬浮预热器、文丘里干燥器、C1悬浮预热器,高温尾气在通过C1悬浮预热器时温度逐步衰降至300-350℃,然后进入废气处理系统。

本发明的有益效果是:现有生产工艺单独设置回转干燥机,用长距离热风管道将窑头窑尾热风引入回转干燥机烘干物料,热风温度通常在120℃~150℃,温度低烘干效果差。物料烘干后的废气需经过除尘设备除尘后排入大气,设备投资多,本发明利用预热器处设置的文丘干燥对原料进行干燥,结构紧凑热风管道长度大大缩短,无需另外设置除尘设备,设备投资大幅减少,同时利用C2悬浮预热器出口烟气温度在450℃~550℃烘干物料,物料烘干效果更好,并且换热效率更高;在上升烟道处设置三次风进口和燃烧器,通过燃料燃烧产生的热量提高预热器温度,使入窑物料由传统生产线的200~300℃,提高到600℃以上加强了预热器的换热能力,相对的减少了物料在窑内的换热时间,换热效率更高,能效更低,产量更高,出窑物料冷却采用单筒冷却机,与现有生产线使用篦冷机相比,结构简单设备维护量小,同时物料的冷却风全部入窑,没有余风无需设置余风风机并且更适宜于粉状物料冷却,本发明集物料烘干预热为一体,提高换热效率、降低设备投资,并提高产量。

附图说明

下面结合附图对本发明作进一步说明:

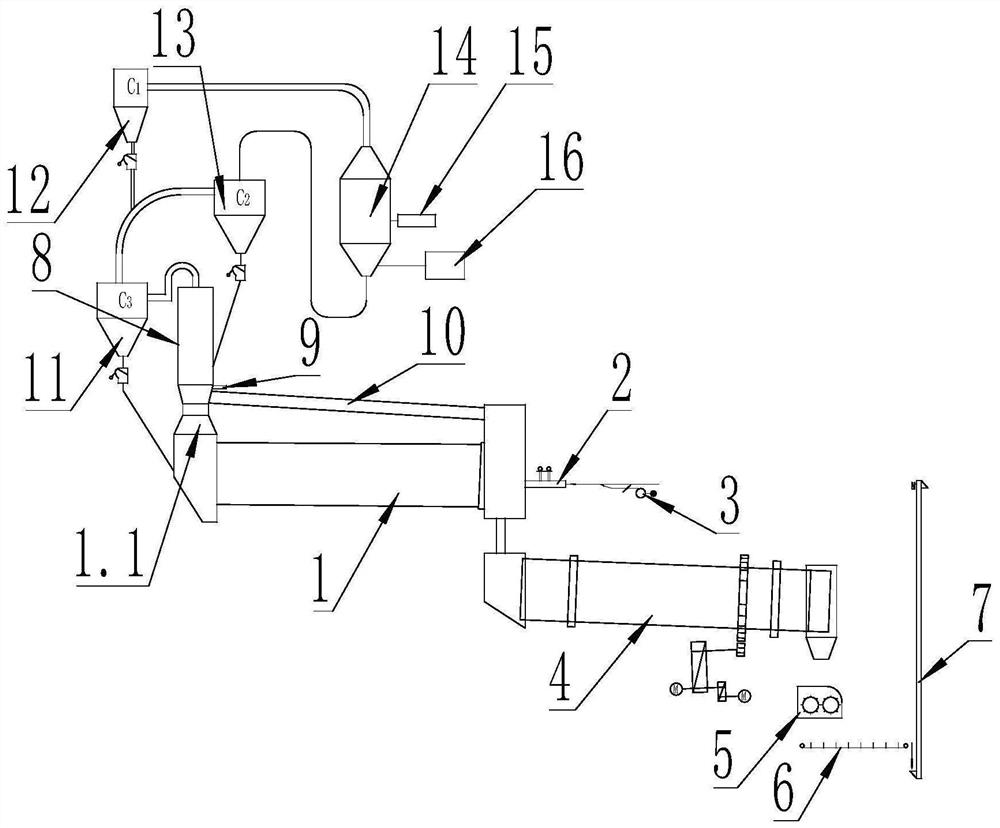

图1是总装结构示意图;

图中:回转窑1、窑尾烟室1.1、窑头燃烧器2、一次风机3、单筒冷却机4、辊式破碎机5、拉链机6、斗提7、上升烟道8、上升烟道燃烧器9、三次风管10、C3悬浮预热器11、C1悬浮预热器12、C2悬浮预热器13、文丘里干燥器14、回转下料器15、热风炉16。

具体实施方式

下面结合实施例与具体实施方式对本发明作进一步详细说明:

实施例1

回转窑1的窑尾设置窑尾烟室1.1,回转窑1与窑尾烟室1.1构成窑体,所述的窑体上方设置送料排风机构,送料排风机构与窑体之间设置管道,窑尾烟室1.1的上设置上升烟道8,上升烟道8的下端与回转窑1窑头罩排风口之间设置三次风管10,三次风管10上方的上升烟道8上设置上升烟道燃烧器9,回转窑1窑头设置窑头燃烧器2,窑头燃烧器2一侧设置一次风机3,一次风机3的排风口与窑头燃烧器2的进风口之间设置送风管道,回转窑1前端一侧设置单筒冷却机4,单筒冷却机4的排风口与回转窑1的窑头罩之间设置管道,单筒冷却机4的排料口下方设置辊式破碎机5,辊式破碎机5的排料口下方设置拉链机6,拉链机6的末端设置斗提7;

所述的送料排风机构的结构为:上升烟道8上部一侧设置C3悬浮预热器11,上升烟道8的上端的排风口与C3悬浮预热器11上端的进风口之间设置热气料混合管道,C3悬浮预热器11下端的排料口与窑尾烟室1.1的进料口之间设置送料管道,C3悬浮预热器11的上方一侧设置C2悬浮预热器13,C3悬浮预热器11上端的排风口与C2悬浮预热器13的进风口之间设置热气料混合管道,C2悬浮预热器13下端的排料口与上升烟道8下部的进料口之间设置送料管道,C2悬浮预热器13上方一侧设置C1悬浮预热器12,C1悬浮预热器12下端的排料口与C3悬浮预热器11、C2悬浮预热器13的热气料混合管道之间设置送料管道,C1悬浮预热器12一侧设置文丘里干燥器14,C1悬浮预热器12的进风口与文丘里干燥器14的排风口之间设置热气料混合管道,C2悬浮预热器13上端的排风口与文丘里干燥器14下端之间设置送风管道,文丘里干燥器14下端一侧设置热风炉16,热风炉16的排风口与文丘里干燥器14下端的进风口之间设置送风管道,文丘里干燥器14一侧设置回转下料器15,回转下料器15的排料口与文丘里干燥器14的进料口之间设置送料管道。

实施例2

C1悬浮预热器12的排风口与废气处理系统之间设置送风管道,生产时,煤粉或天然气为窑头燃烧器2和上升烟道燃烧器9以及热风炉16的燃料,粒度小于0.5mm的锂辉石粉为原料;锂辉石粉通过回转下料器15进入文丘里干燥器14,利用管道中的热气流对物料进行烘干,在投料初期送风管道中风温过低时,利用热风炉16产生的热风辅助原料烘干,锂辉石粉通过文丘里干燥器14上部的热气料混合管道进入C1悬浮预热器12内,在C1悬浮预热器12内进行预热和气固分离,气固分离后的锂辉石固体颗粒向下运动经送料管道进入C3悬浮预热器11与C2悬浮预热器13之间的热气料混合管道后送入C2悬浮预热器13内,在C2悬浮预热器13内进行预热和气固分离,气固分离后的锂辉石固体颗粒向下运动经送料管道进入上升烟道8内预热,上升烟道8内的锂辉石固体颗粒通过热气料混合管道进入C3悬浮预热器11内,在C3悬浮预热器11内进行预热和气固分离,气固分离后的锂辉石固体颗粒向下运动经送料管道进入窑尾烟室1.1进入回转窑1进行煅烧,锂辉石固体颗粒通过回转窑1煅烧后生成的煅烧晶型转化的熟料通过回转窑1窑头罩的管道进入单筒冷却机4进行冷却,冷却熟料的高温风通过管道进入回转窑1和三次风管10,分别为回转窑1内和上升烟道8内的燃烧提供燃烧所需氧气,经单筒冷却机4冷却后的熟料进入辊式破碎机5进行破碎,破碎后的熟料经拉链机6进入斗提7,破碎后的熟料通过斗提7提升进入熟料库内存储;

生产时产生的高温尾气依次通过上升烟道8、C3悬浮预热器11、C2悬浮预热器13、文丘里干燥器14、C1悬浮预热器12,高温尾气在通过C1悬浮预热器12时温度逐步衰降至300-350℃,然后进入废气处理系统。

- 一种锂辉石煅烧转化装置的操作方法

- 一种煤矸石煅烧制造建材陶粒用的回转窑装置的操作方法