一种减少施工期盾构隧道管片上浮的注浆施工方法

文献发布时间:2023-06-19 13:29:16

技术领域

本发明属于盾构隧道施工技术领域,涉及一种减少施工期盾构隧道管片上浮的注浆施工方法。

背景技术

近年来,盾构法应用越来越广泛,尤其在跨江隧道和城市地铁建设中。但是随着盾构隧道的广泛应用,施工期间管片上浮问题普遍而突出。施工期间,管片上浮的主要原因是充填于管片与开挖限界环形间隙中的浆液在初凝前对衬砌管片会产生较大的上浮力。上浮力造成隧道施工过程中产生过大的上浮量,最终会导致管片错台、环缝张开、环间螺栓剪断和渗漏水等安全事故的发生,严重影响隧道成型质量。因此,需要调整相应的施工工艺,以减少管片的上浮。

现有控制盾构管片上浮的注浆施工工艺多为通过同步注浆或者后续二次注浆,对盾体与管片间隙或盾体后方土体进行注浆加固,此外,现有注浆管普遍采用通长开孔,注浆过程中容易造成注浆压力损失、注浆管堵塞等问题,严重影响施工效率。因此也需要对注浆管进行改进,增加注浆施工效率。

发明内容

为了解决现有技术存在的问题,本发明提供了一种减少施工期盾构隧道管片上浮的注浆施工方法,通过注浆管预先注浆加固,使盾构掘进方向土体提前、快速凝固,产生竖向抵抗力,以有效缓解盾构隧道管片在施工过程中上浮的问题。

为实现上述目的,本发明采取的技术方案:

本发明是在盾构机盾尾管片尚未脱出盾尾时,在已完成拼装的前一环管片顶部开注浆孔;插入注浆管进行预注浆,加固即将脱出盾尾管片上方土体。

进一步说,所述注浆孔位于隧道顶部12点位的管片中央位置,所述注浆孔采用电钻成孔,所述注浆孔孔深大于注浆管长度,确保注浆管插入有一定容错空间。

进一步说,通过注浆泵以及注浆管对土体进行预注浆,所述注浆泵采用单螺杆注浆泵,注浆压力控制在0.2~0.5Mpa,流量为8L/min,确保浆液充分填充土体。

进一步说,注浆期间注浆管出浆口始终朝向即将脱出盾尾管片上方的土体。 进一步说,沿管壁自上而下单侧开孔,且开孔部分的长度不超过注浆管整体长度的1/2。

进一步说,注浆施工分次、分层进行,且内层先于外层;

初次注浆时,将注浆管带开孔部分插入注浆孔进行内层部分注浆,保证紧邻盾构土体先凝结,从而有利于盾体整体的稳定并降低后续注浆的影响。

当注浆量达到设定浆液注入量1/2时,注浆管全部插入注浆孔进行第二次注浆,加固外层部分土体,巩固注浆效果。

当达到设定浆液注入量时,视为加固范围内土体充分填充,停止注浆。

进一步说,注浆施工应至少间隔一环管片进行打孔注浆,并根据管片上浮量及时调整注浆压力。

进一步说,设定浆液注入量=改良土体方量×浆液注入率,改良土体范围为以所述注浆管圆心轴线半径1m范围的半圆柱土体,注入率根据地层情况选取,为25%~60%。

进一步说,浆液的质量配比:48%的砂,21%的粉煤灰,6%的膨润土,7%的石灰,其余为水,所述浆液比重为1.92g/cm

进一步说,在每次注浆完成后,补注水泥-水玻璃双液浆,加速浆液凝固。

本发明技术方案具有以下有益效果:

本发明通过预注浆加固盾体上方土体,增大了上部土体对隧道管片向下的作用力,从而减少了管片后续上浮量,有效缓解了管片开裂的问题,增强了隧道的防水能力。

此外,减少注浆管开孔并采用分次、分层注浆,减少了由于过多开孔导致注浆压力损失的情况,保证了注浆压力的稳定和注浆覆盖面的完整,夯实了的注浆效果。

附图说明

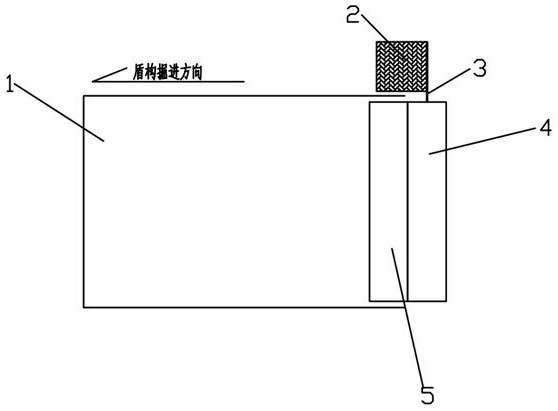

图1是本发明一实施例中隧道管片注浆示意图。

图2a是本发明一实施例中注浆管示意图。

图2b是图2a中注浆管开孔结构示意图。

图3是本发明一实施例中注浆加固区域示意图。

附图标记说明:1、盾构机,2、为预注浆加固的土体,3、注浆管,4、脱出盾尾的管片,5、拼装完成但尚未脱出盾尾的管片,6、注浆管上的开孔, 7、双层尼龙滤网片,8、粗铁丝网片。

具体实施方式

下面结合实施例及附图对本发明作进一步描述,以使本领域的技术人员可以更好的理解本发明。

一种减少施工期盾构隧道管片上浮的注浆施工方法,在盾构机盾尾管片尚未脱出盾尾时,在已完成拼装的前一环管片顶部开注浆孔;插入注浆管进行预注浆,加固即将脱出盾尾管片上方土体。

于本发明一实施例中,注浆管头部呈锥形,沿管壁自上而下单侧开孔,注浆管长1m,采用外直径为25mm的白铁管,所述白铁管沿侧壁自上而下单侧开孔,开孔直径20mm,开孔间隔为10cm,总开孔长度50cm,保证注浆压力不因开孔过多损失。

所述注浆管侧壁孔洞采用双层尼龙滤网片通过粗铁丝网片焊接于管内壁,防止注浆过程中大颗粒土体或土中杂质涌入注浆管堵塞管道。

于本发明一实施例中,所述注浆孔位于隧道顶部12点位的管片中央位置,所述注浆孔采用37mm直径钻头的电钻成孔,所述注浆孔孔深大于1m,确保注浆管插入有一定容错空间。

于本发明一实施例中,通过注浆泵以及注浆管对土体进行注浆,所述注浆泵采用单螺杆注浆泵,注浆压力控制在0.2~0.5Mpa,流量为8L/min,确保浆液充分填充土体。

于本发明一实施例中,注浆期间注浆管开孔位置始终朝向即将脱出盾尾管片上方的土体。

于本发明一实施例中,注浆施工分次、分层进行,且内层先于外层。

初次注浆时,将注浆管插入注浆孔50cm深进行内层部分注浆,保证紧邻盾构土体先凝结,从而有利于盾体整体的稳定并降低后续注浆的影响。当注浆量达到设定浆液注入量1/2时,注浆管插入注浆孔1m深进行第二次注浆,加固外层部分土体,巩固注浆效果。当达到设定浆液注入量时,视为加固范围内土体充分填充,停止注浆。

于本发明一实施例中,注浆施工应至少间隔一环管片进行打孔注浆,并根据管片上浮量及时调整注浆压力。

于本发明一实施例中,设定浆液注入量=改良土体方量×浆液注入率,改良土体范围为以所述注浆管圆心轴线半径1m范围的半圆柱体,注入率根据地层情况选取,一般为25%~60%。

于本发明一实施例中,所述浆液质量配比:48%的砂,21%的粉煤灰,6%的膨润土,7%的石灰,其余为水,所述浆液比重为1.92g/cm

于本发明一实施例中,在每次注浆完成后补注水泥-水玻璃双液浆,加速浆液凝结。具体为,水泥型号P.O42.5,水泥浆液水玻璃波美度原液不低于35Be,按照水泥与水玻璃溶液1:1进行配取,凝结时间45s,水玻璃溶液根据凝结和时间相应调整水玻璃原液和水的比例,注浆压力设定为0.2-0.5MPa。

如图1所示,本实施例的施工方法如下:

1、盾构隧道管片4拼装完成,脱出盾尾;盾构隧道管片5拼装完成,尚未脱出盾尾。

2、在隧道顶部12点位的管片4顶部中央位置,利用37mm的电钻成孔,钻孔深度大于1m,确保注浆管插入有一定容错空间。

如图2a和图2b所示,注浆管3头部呈锥形,沿管壁自上而下单侧开孔6,注浆管3长1m,采用外直径为25mm的白铁管,所述白铁管沿侧壁自上而下单侧开孔6,开孔6直径20mm,开孔6间隔为10cm,总开孔长度50cm。所述注浆管3侧壁孔洞采用双层尼龙滤网片7通过粗铁丝网片8焊接于管内壁。

3、通过注浆泵以及注浆管3对土体进行预注浆加固。注浆泵采用单螺杆注浆泵,压力为0.2~0.5Mpa、流量为8L/min。

4、进行注浆作业时,注浆期间注浆管开孔6位置始终朝向即将脱出盾尾管片上方的土体。注浆施工分次、分层进行,且内层先于外层,见图3。初次注浆时,将注浆管3插入50cm深进行内层部分注浆,保证紧邻盾构土体先凝结,从而有利于盾体整体的稳定并降低后续注浆的影响。当注浆量达到设定浆液注入量1/2时,注浆管3插入1m深进行第二次注浆,加固外层部分土体,巩固注浆效果。当达到设定浆液注入量时,视为加固范围内土体充分填充,停止注浆。

5、在每次注浆完成后,补注水泥-水玻璃双液浆,加速浆液凝结。

6、每次注浆施工应至少隔一环管片进行,并根据管片上浮量及时调整注浆压力。

本实施例中,浆液比重为1.92g/cm

本发明在盾构机管片拼装的同时,在脱出盾尾的隧道管片上方开孔,注浆加固即将脱出盾尾的管片上方土体,从而增加管片受到的向下作用力,减少盾构隧道管片整体受到的向上作用力,进而减少管片上浮量。本发明施工工艺简单易控,可有效解决盾构隧道管片在施工过程中上浮的问题,确保了管片施工质量。

上述具体实施例只是用来解释说明本发明,而非是对本发明进行限制,在本发明构思和权利要求保护范围内对本发明做出的任何不付出创造性劳动的改变和替换,皆落入本发明专利的保护范围。