电流起动器自动装配机的装铆钉装置

文献发布时间:2023-06-19 13:30:50

技术领域

本发明属于制冷压缩机电机起动器自动化装配机械技术领域,具体涉及一种电流起动器自动装配机的装铆钉装置。

背景技术

前述电流起动器的典型的例子如应用于制冷压缩机的重锤式电流起动器,该重锤式电流起动器的典型的例子如CN2733039Y(一种R600a工质制冷压缩机用全封闭重锤启动器)和CN202906801U(一种密封性能改进的重锤起动器),更而典型的例子如CN206481237U推荐的“结构改进的重锤式电流起动器”。

如业界所知,重锤式电流起动器主要由励磁线圈、衔铁、动触点和静触点等组成,其线圈在工作时,串接在电机的工作绕组中,而静触片串接在电机起动绕组中。在接通电源的瞬间,电机无法转动,此时流过工作绕组的电流很大(通常可以达到额定电流的数倍如3至5倍),电流通过线圈产生足够的磁力克服重力,吸引衔铁向上移动,使动触点与静触点闭合,从而接通绕组电路,使电机起动。当电机转速达到额定转数时,电流下降,当流过起动器电磁线圈的电流减小,产生的磁力不足以吸住衔铁时,则衔铁受重力的作用而下落,使动触点与静触点分开,从而达到切断启动绕组电路并使电机进入正常工作状态的目的。

通过对上面提及的CN206481237U推荐的“结构改进的重锤式电流起动器”的说明书的阅读并且结合专业常识可以基本确定:在基座上设置有NTC接线脚(负温度系数热敏电阻器接线脚)、双联插片、动触头机构(包括有衔铁)、线圈、第一插脚、第一静触片以及第二静触片,在与基座相配合的盖板上设置NTC(负温度系数热敏电阻器),并且盖板与基座彼此通过至少一对铆钉铆固,由于前述部件的作用、各自的位置以及相互之间的电气连接关系等等均已在CN206481237U中作了十分详细的说明,因而申请人不再予以阐述。

已有技术对上述电流起动器的装配方式有两种:一是由各个工人以独立方式自始至终地对各个部件即对所有部件完成装配;二是由多名工人以节拍式流水作业方式即以团队协作方式对各个部件即对所有部件装配,其中,每个工人只要完成对某一个部件的装配,尽管后者的速度或称效率要高于前者,但是两种方式的共同特点都是由手工完成装配的。手工装配存在以下不足:一是由于电流起动器的基座及盖板由塑料机械在借助于模具下模制成型并且成型效率极高,然而手工装配因相对缓慢而使两者之间产生悬殊的不匹配情形;二是由于劳动力资源日趋匮乏并且人力成本即劳动力工资成本不断升高,因而最终不利于电流起动器产品的廉价化,甚至会失去应有的市场优势;三是由于人工装配,因而不仅使工人处于高度的紧张状态,而且因劳动强度大而致工人处于过度的疲惫状态;四是由于是人工装配,因而不免存在误装(错装)几率,并且装配的质量因工人的经验、责任感、情绪乃至身体以及心理状况的不同而不同,最终影响产品质量乃至造成报废。

在电流起动器的所有部件中,从部件的大致形状、部件的弹性等因素分类的话,可以将前述NTC接线脚以及双联插片分成第一类;将前述第一插脚、第一触片(即第一静触片)以及第二触片(即第二静触片)归纳为第二类;将前述铆钉单独列为第三类,因此如果在前道的自动化设备完成了对第一类的装配以及完成了设置动触头机构后,再由结构合理的自动化装配机对前述第一、第三类部件实施自动化装配,最后再装配NTC,那么毫无疑问能够解决前述技术问题。

前述铆钉的作用是将壳盖与起动器基座结合或称连结为一个整体,在实际的自动化装配过程中,首先要将铆钉从预设在壳盖上的铆钉孔向下穿过预设在起动器基座上的并且与壳盖上的铆钉孔相对应的起动器基座铆钉孔,再由后续工位处的铆钉冲压机构对铆钉冲压,达到由铆钉将壳盖与起动器基座结合为一个不可分离并且得以付诸实际使用的电流起动器部件的目的。但是,由于铆钉表现为直径较小而长度相对较长的特殊形状,因而必须由结构合理的装置在提取工位可靠提取并在释放工位准确释放,然而,在迄今为止公开的中外专利和非专利文献中均未公开有可借鉴的技术启示,下面将要介绍的技术方案便是在这种背景下产生的。

发明内容

本发明的任务在于提供一种有助于可靠地将有待于安装的铆钉自动提取并且将自动提取的铆钉准确地释放到壳盖并使其伸展到起动器基座的下方而得以满足后续的冲压压铆工序对铆钉进行压铆要求的电流起动器自动装配机的装铆钉装置。

本发明的任务是这样来完成的,一种电流起动器自动装配机的装铆钉装置,所述的电流起动器自动装配机包括工作台,在该工作台的左端朝向下的一侧设置有一左回转盘驱动机构,而在工作台的右端朝向下的一侧设置有一右回转盘驱动机构,左回转盘驱动机构的左动力输出部件伸展到工作台的上方并且与位于工作台的左端上方的左回转盘的中心位置固定连接,而右回转盘驱动机构的右动力输出部件同样伸展到工作台的上方并且与位于工作台的右端上方的右回转盘的中心位置固定连接;左回转盘起动器基座承载机构,该左回转盘起动器基座承载机构的数量有一组并且围绕左回转盘朝向上的一侧的边缘部位间隔设置;右回转盘起动器基座承载机构,该右回转盘起动器基座承载机构的数量有一组并且围绕右回转盘朝向上的一侧的边缘部位间隔设置;所述的装铆钉装置包括一铆钉提取释放机构,该铆钉提取释放机构包括一第一铆钉安装装置Ⅰ和一第二铆钉安装装置Ⅱ,第二铆钉安装装置Ⅱ的结构以及动作节奏与第一铆钉安装装置Ⅰ相同,所述第一铆钉安装装置Ⅰ包括铆钉引入块固定架、铆钉引入块、铆钉推板、铆钉推板致动作用缸、铆钉夹放爪水平位移作用缸安装支架、铆钉夹放爪水平位移作用缸、铆钉夹放爪升降作用缸、铆钉夹放爪开合作用缸和一对铆钉夹放爪,铆钉引入块固定架的下端与铆钉引入块固定架座的上部固定,而该铆钉引入块固定架座下部与所述工作台固定,铆钉引入块朝向所述铆钉引入块固定架的一端与铆钉引入块固定架的上端背对所述右回转盘起动器基座承载机构的一侧固定并且构成一铆钉推板滑动槽,由该铆钉推板滑动槽使铆钉引入块朝向铆钉引入块固定架的一端分隔成位于铆钉推板滑动槽的一侧的用于与铆钉引入块固定架固定的铆钉引入块固定壁以及位于铆钉推板滑动槽的另一侧的铆钉引入壁,在该铆钉引入壁上开设有一与铆钉推板滑动槽相通的铆钉引入槽,铆钉推板致动作用缸设置在铆钉引入块远离铆钉引入块固定架的一端朝向上的一侧并且该铆钉推板致动作用缸的铆钉推板致动作用缸柱朝向所述铆钉推板滑动槽,铆钉推板滑动地设置在铆钉推板滑动槽内并且该铆钉推板朝向铆钉推板致动作用缸的一端端面与所述铆钉推板致动作用缸柱连接,铆钉夹放爪水平位移作用缸安装支架的下部与所述工作台固定,铆钉夹放爪水平位移作用缸以水平卧置状态与铆钉夹放爪水平位移作用缸安装支架的上部朝向所述右回转盘起动器基座承载机构的一侧,在该铆钉夹放爪水平位移作用缸的一端端面以及另一端端面上各固定有一铆钉夹放爪水平位移作用缸推板撞头限位块,铆钉夹放爪升降作用缸通过铆钉夹放爪升降作用缸固定座与铆钉夹放爪水平位移作用缸的铆钉夹放爪水平位移作用缸推板固定,而在该铆钉夹放爪水平位移作用缸推板朝向上的一侧的长度方向的中部固定有一位置与所述铆钉夹放爪水平位移作用缸推板撞头限位块相对应的铆钉夹放爪水平位移作用缸推板撞头,在所述铆钉夹放爪升降作用缸的上端端面以及下端端面上各固定有一铆钉夹放爪升降作用缸推板撞头限位块,铆钉夹放爪开合作用缸固定在形状呈倒置的L字形的铆钉夹放爪固定座上,而该铆钉夹放爪固定座设置在铆钉夹放爪升降作用缸的铆钉夹放爪升降作用缸推板上,在该铆钉夹放爪升降作用缸推板上并且在对应铆钉夹放爪升降作用缸推板撞头限位块的位置固定有一铆钉夹放爪升降作用缸推板撞头,一对铆钉夹放爪与铆钉夹放爪开合作用缸相配合。

在本发明的一个具体的实施例中,所述的左回转盘驱动机构包括一左回转盘驱动电机和一左回转盘驱动减速箱,左回转盘驱动电机与左回转盘驱动减速箱传动配合并且由左回转盘驱动减速箱连同左回转盘驱动电机与所述工作台的左端朝向下的一侧固定,左回转盘驱动减速箱的左回转盘驱动减速箱动力输出轴作为所述左动力输出部件伸展到工作台的上方并且与所述左回转盘的中心位置固定,所述左回转盘驱动减速箱动力输出轴通过左回转盘驱动减速箱动力输出轴轴承与工作台转动配合。

在本发明的另一个具体的实施例中,所述右回转盘驱动机构包括一右回转盘驱动电机和一右回转盘驱动减速箱,右回转盘驱动电机与右回转盘驱动减速箱传动配合并且由右回转盘驱动减速箱连同右回转盘驱动电机与所述工作台的右端朝向下的一侧固定,右回转盘驱动减速箱的右回转盘驱动减速箱动力输出轴作为所述右动力输出部件伸展到工作台的上方并且与所述右回转盘的中心位置固定,所述右回转盘驱动减速箱动力输出轴通过右回转盘驱动减速箱动力输出轴轴承与工作台转动配合。

本发明提供的技术方案的技术效果在于:由于在铆钉夹放爪水平位移作用缸的工作下能使一对铆钉夹放爪在对应于铆钉推板滑动槽的上方的位置与设置于右回转盘上的右回转盘起动器基座承载机构上的并且已完成了壳盖安装的起动器基座的上方之间位移,又由于在铆钉夹放爪升降作用缸以及铆钉夹放爪开合作用缸的协同下将铆钉夹取并在对准壳盖上的壳盖铆钉孔的位置释放以及使释放的铆钉伸展到起动器基座的下方,因而能满足后续工位对铆钉进行压铆的要求。

附图说明

图1为本发明电流起动器自动装配机的整体结构示意图。

图2为分别驱使图1所示的左回转盘以及右回转盘转动的左、右回转盘驱动机构的示意图。

图3为向本发明电流起动器自动装配机提供第一插脚、第一静触片、第二静触片、壳盖、第一铆钉以及第二铆钉的振动盘供料装置示意图。

图4为设置于图1至图3所示的左回转盘上的左回转盘起动器基座承载机构的示意图。

图5为设置于图1至图3所示的右回转盘上的右回转盘起动器基座承载机构的示意图。

图6为图1和图3所示的第一插脚安装机构的结构图。

图7a为图1和图3所示的第一静触片安装机构的结构图。

图7b为图7a所示的第一静触片承载块升降作用缸、第一静触片承载块以及第一静触片挡板的详细组装结构图。

图8a为图1和图3所示的第二静触片装配机构的结构图。

图8b为图8a所示的静触片上料块升降作用缸、静触片上料块以及静触片挡护板的详细组装结构图。

图9为图1和图3所示的插脚及插片缺失与否检测机构的详细结构图。

图10为图1和图3所示的起动器基座转移机构的结构图。

图11为图1和图3所示的起动器基座连同插脚及静触片缺失与否检测机构的结构图。

图12a为图1和图3所示的壳盖安装机构的结构图。

图12b为图12a所示的壳盖安装座的详细结构图。

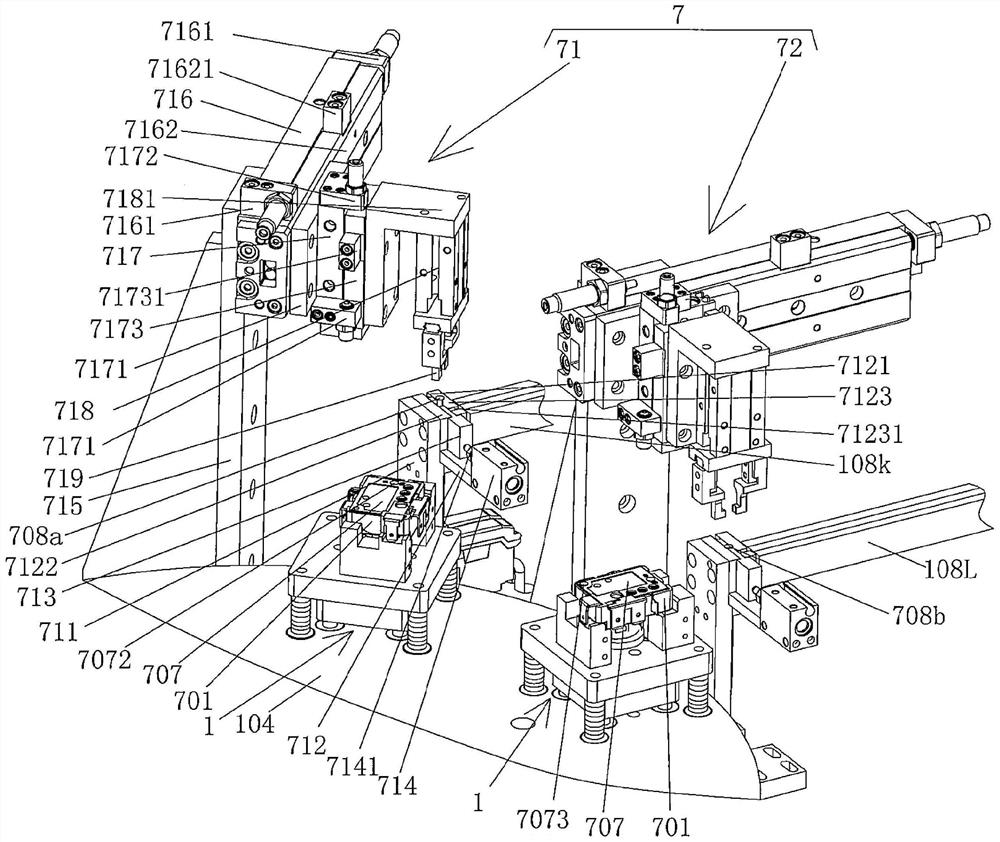

图13为图1和图3所示的本发明的装铆钉装置的铆钉提取释放机构的详细结构图。

图14为图1和图3所示的铆钉冲压机构的结构体系的位于工作台上部的冲压工作部件的示意图。

图15为图1和图3所示的铆钉冲压机构的结构体系的位于工作台下部的工作部件的示意图。

图16为图1和图3所示的安装终结工件取离机构的结构图。

图17为图1和图3所示的工件滞留与否检测机构的结构图。

图18为电流起动器的示意图。

具体实施方式

为了能够更加清楚地理解本发明的技术实质和有益效果,申请人在下面以实施例的方式作详细说明,但是对实施例的描述均不是对本发明方案的限制,任何依据本发明构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本发明的技术方案范畴。

请参见图18,申请人之所以在图18中仅仅示出了电流起动器的部分部件,是因为该电流起动器的结构属于公知技术,例如可参见申请人在上面的背景技术栏中提及的专利文献,特别可以参见CN206481237U(结构改进的重锤式电流起动器)。在图18中示出了电流起动器的结构体系的电流起动器本体70,该电流起动器本体70包括:一起动器基座701,在该起动器基座701的底部延伸有一线圈骨架7011(即线圈座),在线圈骨架7011上设置(绕设)有线圈702,在线圈骨架7011的下部延伸有一起动器线圈座末端70111;一接线脚定位板703a和一双联插片703b,该接线脚定位板703a以及双联插片703b插嵌在起动器基座701上;一第一插脚704、一第一静触片Ⅰ705和一第二静触片Ⅱ706,该第一插脚704、第一静触片Ⅰ705以及第二静触片Ⅱ706按图18的指引线的示意尤其是按照CN206481237U的教导设置在起动器基座701上;示出了壳盖707、第一铆钉Ⅰ708a和第二铆钉Ⅱ708b,在向起动器基座701内完成了图中未示出的动触头机构的安装后将壳盖707盖配到起动器基座701上并且由第一铆钉Ⅰ708a以及第二铆钉Ⅱ708b将壳盖707与起动器基座701铆固,构成于壳盖707的底部的壳盖凸缘7071与起动器基座701上的位置对应的凹道相配合。在使用状态下,前述线圈702的一端(线圈引出端)与第一插脚704电气连接(如通过焊接连接),而线圈702的另一端(线圈另一引出端)与双联插片703b电气连接(如焊接连接);在使用状态下,在前述壳盖707上或者在其它合理位置设置有一负温度系统热敏电阻器(NTC),该负温度系统热敏电阻器串接在接线脚定位板703a与双联插片703b之间。在图18中还示出了开设在起动器基座701上的一起动器基座第一铆钉孔Ⅰ7012以及一起动器基座第二铆钉孔Ⅱ7013;开设在壳盖707上的一壳盖第一铆钉孔Ⅰ7072和一壳盖第二铆钉孔Ⅱ7073,壳盖第一铆钉孔Ⅰ7072与起动器基座第一铆钉孔Ⅰ7012相对应,壳盖第二铆钉孔Ⅱ7073与起动器基座第二铆钉孔Ⅱ7013相对应。前述的并且未在图18中示出的动触头机构的两个动触点分别与第一静触片Ⅰ705以及第二静触片Ⅱ706上的静触点相对应(具体可参见CN206481237U)的情形。

本发明提供的电流起动器自动装配机在由前道工序完成了就接线脚定位板703a、双联插片703b、动触头机构的安装后,对上述第一插脚704、第一静触片Ⅰ705、第二静触片Ⅱ706、壳盖707、第一铆钉Ⅰ708a以及第二铆钉Ⅱ708b进行自动化装配,下面的描述是针对这些部件进行自动化装配而言的。

请参见图1至图3,示出了属于电流起动器自动装配机的结构体系的工作台10,在该工作台10的左端朝向下的一侧设置有一左回转盘驱动机构101,而在工作台10的右端朝向下的一侧设置有一右回转盘驱动机构102,左回转盘驱动机构101的左动力输出部件伸展到工作台10的上方并且与位于工作台10的左端上方的左回转盘103的中心位置固定连接,而右回转盘驱动机构102的右动力输出部件同样伸展到工作台10的上方并且与位于工作台10的右端上方的右回转盘104的中心位置固定连接;示出了左回转盘起动器基座承载机构20,该左回转盘起动器基座承载机构20的数量有一组(本实施例为八个)并且围绕左回转盘103朝向上的一侧的边缘部位间隔设置;右回转盘起动器基座承载机构1,该右回转盘起动器基座承载机构1的数量有一组(本实施例为八个)并且围绕右回转盘104朝向上的一侧的边缘部位间隔设置。

在图1和图3中还示出了仍然属于电流起动器自动装配机的结构体系的一起动器基座缺失与否检测机构30、一第一插脚安装机构2、一第一静触片安装机构3、一第二静触片装配机构4、一插脚及插片缺失与否检测机构40和一起动器基座转移机构5,该起动器基座缺失与否检测机构30、第一插脚安装机构2、第一静触片安装机构3、第二静触片装配机构4、插脚及插片缺失与否检测机构40和起动器基座转移机构5围绕前述左回转盘103的四周边缘部位依次以顺时针方向间隔排列并且以腾空于前述左回转盘起动器基座承载机构20的上方的状态设置在前述工作台10上,其中,前述起动器基座转移机构5对应于左、右回转盘103、104之间;示出了一起动器基座连同插脚及静触片缺失与否检测机构50、一壳盖安装机构6、一铆钉冲压机构8、一安装终结工件取离机构9和工件滞留与否检测机构60,该起动器基座连同插脚及静触片缺失与否检测机构50、壳盖安装机构6、铆钉冲压机构8、安装终结工件取离机构9和工件滞留与否检测机构60围绕前述右回转盘104的四周边缘部位依次以顺时针方向间隔排列并且以腾空于前述右回转盘起动器基座承载机构1的上方的状态设置在前述工作台10上。

在图1和图3中还示出了设置在即固定在前述工作台10上的并且位于前述起动器基座缺失与否检测机构30的右方(也可称前道)的一料位平台106,值机人员即分派的工人处于该料位平台106的部位,以便将由图18所示的有待于安装前述的第一插脚704、第一静触片Ⅰ705、第二静触片Ⅱ706、壳盖707、第一铆钉Ⅰ708a以及第二铆钉Ⅱ708b的起动器基座701以手工方式放置到左回转盘起动器基座承载机构20上。

申请人需要说明的是:前述起动器基座701也可以通过另行配备的自动化机构提取并转移至左回转盘起动器基座承载机构20上,在这种情况下,可以不必分派值机人员,而是由一名工人对多台本发明装置值机,以便及时发现并且排除造成停机的情形。

由图1和图3所示,在前述工作台10上并且位于左上方的位置设置有一电气控制器107。进而由图3所示,在围绕工作台10的四周以顺时针方向排布方式配备有第一插脚输送振动盘108a、第一静触片输送振动盘Ⅰ108b、第二静触片输送振动盘Ⅱ108c、壳盖输送振动盘108d、第一铆钉输送振动盘Ⅰ108e和第二铆钉输送振动盘Ⅱ108f。

请重点见图2,前述的左回转盘驱动机构101包括一左回转盘驱动电机1011和一左回转盘驱动减速箱1012,左回转盘驱动电机1011与左回转盘驱动减速箱1012传动配合并且由左回转盘驱动减速箱1012连同左回转盘驱动电机1011与前述工作台10的左端朝向下的一侧固定,左回转盘驱动减速箱1012的左回转盘驱动减速箱动力输出轴10121作为前述左动力输出部件伸展到工作台10的上方并且与前述左回转盘103的中心位置固定,前述左回转盘驱动减速箱动力输出轴10121通过左回转盘驱动减速箱动力输出轴轴承10122与工作台10转动配合。

继续见图2,前述右回转盘驱动机构102包括一右回转盘驱动电机1021和一右回转盘驱动减速箱1022,右回转盘驱动电机1021与右回转盘驱动减速箱1022传动配合并且由右回转盘驱动减速箱1022连同右回转盘驱动电机1021与前述工作台10的右端朝向下的一侧固定,右回转盘驱动减速箱1022的右回转盘驱动减速箱动力输出轴10221作为前述右动力输出部件伸展到工作台10的上方并且通过螺钉与前述右回转盘104的中心位置固定,前述右回转盘驱动减速箱动力输出轴10221通过右回转盘驱动减速箱动力输出轴轴承10222与工作台10转动配合。

前述的左回转盘驱动电机1011以及右回转盘驱动电机1021与前述电气控制器107电气控制连接(即受控于电气控制器107)。当左回转盘驱动电机1011工作时,由其带动左回转盘驱动减速箱1012,由左回转盘驱动减速箱1012减速并且由左回转盘驱动减速箱动力输出轴10121带动左回转盘103转动,并且由于左回转盘驱动电机1011的工作是按照工艺要求节律性工作的,因而左回转盘103的转动具有按照工艺要求的转动节奏性。当右回转盘驱动电机1021工作时,由其带动右回转盘驱动减速箱1022,由右回转盘驱动减速箱1022减速并且由右回转盘驱动减速箱动力输出轴10221带动右回转盘104转动,并且由于右回转盘驱动电机1021的工作是按照工艺要求节律性工作的,因而右回转盘104的转动具有按照工艺要求的转动节奏性。在左、右回转盘103、104转动时,分别设置其上的前述左回转盘起动器基座承载机构20以及右回转盘起动器基座承载机构1相应运动(转动)。

请参见图4并且结合图1至图3,前述的左回转盘起动器基座承载机构20包括一左回转盘起动器基座支承块固定底板201、一左回转盘起动器基座第一支承块Ⅰ202和一左回转盘起动器基座第二支承块Ⅱ203,左回转盘起动器基座支承块固定底板201呈矩形体的形状并且在四个角部各开设有一左回转盘起动器基座支承块固定底板螺孔2011,由左回转盘起动器基座支承块固定底板螺钉2012在对应于左回转盘起动器基座支承块固定底板螺孔2011的位置将左回转盘起动器基座支承块固定底板201与前述左回转盘103朝向上的一侧的边缘部位固定,并且在左回转盘起动器基座支承块固定底板201的中心位置开设有一供上面已经提及的起动器基座701的线圈骨架7011的起动器线圈座末端70111探入的起动器线圈座末端插入让位孔2013,左回转盘起动器基座第一支承块Ⅰ202与左回转盘起动器基座支承块固定底板201朝向前述左回转盘103的边缘的一端固定,在对应于该左回转盘起动器基座第一支承块Ⅰ202的两端端面的位置各通过螺钉固定有一左回转盘起动器基座第一支承块挡板Ⅰ2021,该左回转盘起动器基座第一支承块挡板Ⅰ2021的上端探出左回转盘起动器基座第一支承块Ⅰ202的上表面,并且在该左回转盘起动器基座第一支承块Ⅰ202的上部还构成有一负温度系数热敏电阻器接线脚座支承腔2022以及开设有用于将左回转盘起动器基座第一支承块Ⅰ202与左回转盘起动器基座支承块固定底板201固定的左回转盘起动器基座第一支承块固定螺孔Ⅰ2023,在左回转盘起动器基座第一支承块Ⅰ202的上部并且朝向左回转盘起动器基座第二支承块Ⅱ203的一侧构成有一左回转盘起动器基座第一支承块支承腔Ⅱ2024,左回转盘起动器基座第二支承块Ⅱ203与左回转盘起动器基座支承块固定底板201朝向左回转盘103的中心的一端固定,在对应于该左回转盘起动器基座第二支承块Ⅱ203的两端端面的位置各通过螺钉固定有一左回转盘起动器基座第二支承块挡板Ⅱ2031,在左回转盘起动器基座第二支承块Ⅱ203的上部并且朝向左回转盘起动器基座第一支承块Ⅰ202的一侧构成有一位置与前述左回转盘起动器基座第一支承块支承腔Ⅱ2024相对应的左回转盘起动器基座第二支承块支承腔Ⅱ2032,在左回转盘起动器基座第二支承块Ⅱ203上开设有用于将左回转盘起动器基座第二支承块Ⅱ203与左回转盘起动器基座支承块固定底板201固定的左回转盘起动器基座第二支承块固定螺孔2033;围绕前述左回转盘103的四周边缘部位依次以顺时针方向间隔排列的前述起动器基座缺失与否检测机构30、第一插脚安装机构2、第一静触片安装机构3、第二静触片装配机构4、插脚及插片缺失与否检测机构40和一起动器基座转移机构5以腾空状态对应于前述左回转盘起动器基座第一支承块Ⅰ202以及左回转盘起动器基座第二支承块Ⅱ203的上方。

请参见图5并且结合图1至图3,前述的右回转盘起动器基座承载机构1包括右回转盘起动器基座支承块固定底板滑动导杆11、滑动导杆固定板12、压铆顶柱座导柱板13、压铆顶柱座导柱14、压铆顶柱座15、压铆顶柱16、右回转盘起动器基座支承块固定底板17、右回转盘起动器基座第一支承块Ⅰ18和右回转盘起动器基座第二支承块Ⅱ19,滑动导杆固定板12对应于前述右回转盘104朝向下的一侧的边缘部位,右回转盘起动器基座支承块固定底板滑动导杆11的数量有四根,该四根右回转盘起动器基座支承块固定底板滑动导杆11分别对应于滑动导杆固定板12的四个角部并且与滑动导杆固定板12朝向上的一侧固定,在滑动导杆固定板12的中央位置开设有一压铆顶柱座导柱板顶推作用缸柱让位孔121,右回转盘起动器基座支承块固定底板滑动导杆11还与固定底板滑动导杆导套111滑动配合,而该固定底板滑动导杆导套111与前述右回转盘104固定,在右回转盘起动器基座支承块固定底板滑动导杆11的上端套置有滑动导杆弹簧112,该滑动导杆弹簧112的下端支承在前述固定底板滑动导杆导套111的上表面上,而该固定底板滑动导杆导套111的上表面与前述右回转盘104的上表面相平齐(即处于同一平面上),滑动导杆弹簧112的上端支承在前述右回转盘起动器基座支承块固定底板17朝向下的一侧,压铆顶柱座导柱14的数量有四根,该压铆顶柱座导柱14的中部与压铆顶柱座导柱套141滑动配合,并且该压铆顶柱座导柱14的下端与压铆顶柱座导柱板13朝向上的一侧固定,压铆顶柱座导柱14的上端与压铆顶柱座15固定,压铆顶柱座导柱板13对应于压铆顶柱座导柱板顶推作用缸柱让位孔121的上方,压铆顶柱座15位于右回转盘起动器基座支承块固定底板17的下方,压铆顶柱16有彼此纵向平行的一对并且以垂直于压铆顶柱座15的上表面的状态与压铆顶柱座15固定,右回转盘起动器基座支承块固定底板17在对应于右回转盘起动器基座支承块固定底板滑动导杆11的上方的位置通过支承块固定底板螺钉171与右回转盘起动器基座支承块固定底板滑动导杆11的顶部的固定底板滑动导杆顶部螺孔113固定,在该右回转盘起动器基座支承块固定底板17上并且在对应于前述压铆顶柱16的位置设置有压铆顶柱导滑套172,压铆顶柱16的上端与该压铆顶柱导滑套172滑动配合,在右回转盘起动器基座支承块固定底板17的中心位置开设有一起动器线圈座末端探入让位孔173,右回转盘起动器基座第一支承块Ⅰ18与右回转盘起动器基座支承块固定底板17朝向右回转盘104的边缘的一端固定,在对应于该右回转盘起动器基座第一支承块Ⅰ18的两端端面的位置各通过螺钉固定有一右回转盘起动器基座第一支承块挡板Ⅰ181,该右回转盘起动器基座第一支承块挡板Ⅰ181的上端探出右回转盘起动器基座第一支承块Ⅰ18的上表面,并且在该右回转盘起动器基座第一支承块Ⅰ18的上部还构成有一负温度系数热敏电阻器接线脚座支承凹腔182以及一冲压头让位凹腔183,在右回转盘起动器基座第一支承块Ⅰ18的上部并且朝向右回转盘起动器基座第二支承块Ⅱ19的一侧构成有一右回转盘起动器基座第一支承块支承腔Ⅰ184,在右回转盘起动器基座第一支承块支承腔Ⅰ184上并且在对应于前述两个压铆顶柱导滑套172中的其中一个压铆顶柱导滑套的位置构成有一横截面形状呈半圆形的压铆顶柱让位凹腔,右回转盘起动器基座第二支承块Ⅱ19与右回转盘起动器基座支承块固定底板17朝向右回转盘104的中心的一端固定,在右回转盘起动器基座第二支承块Ⅱ19的上部并且朝向右回转盘起动器基座第一支承块Ⅰ18的一侧构成有一位置与前述右回转盘起动器基座第一支承块支承腔Ⅰ184相对应的右回转盘起动器基座第二支承块支承腔Ⅱ191,在右回转盘起动器基座第二支承块Ⅱ19的长度方向的中部位置开设有一冲头让位缺口192,在右回转盘起动器基座第二支承块支承腔Ⅱ191上并且在对应于两个压铆顶柱导滑套172中的另一个压铆顶柱导滑套的位置构成有一横截面形状与前述压铆顶柱让位凹腔相同的压铆顶柱让位腔193。

在图5中还示出了电流起动器本体70,以图5所示的位置状态为例,电流起动器本体70朝向右回转盘起动器基座支承块固定底板17上的右回转盘起动器基座第一支承块Ⅰ18的一端支承在前述右回转盘起动器基座第一支承块支承腔Ⅰ184上,而电流起动器本体70朝向右回转盘起动器基座第二支承块Ⅱ19的一端支承在前述右回转盘起动器基座第二支承块支承腔Ⅱ191上。此外,从图5的示意还可看出,前述的电流起动器本体70已经完成了自动化装配过程。

请参见图6并且结合图1和图3,前述起动器基座缺失与否检测机构30包括一起动器基座缺失与否检测传感器固定座柱301、一起动器基座缺失与否检测传感器固定座302和一起动器基座缺失与否检测传感器303,起动器基座缺失与否检测传感器固定座柱301与前述左回转盘起动器基座承载机构20相对应并且该起动器基座缺失与否检测传感器固定座柱301的底部与前述工作台10固定,而上端朝向远离工作台10的方向向上伸展,起动器基座缺失与否检测传感器固定座302在以腾空于前述左回转盘103朝向上的一侧的边缘部位的状态下通过固定座固定螺钉3021上下调整地固定在前述起动器基座缺失与否检测传感器固定座柱301的上端,起动器基座缺失与否检测传感器303固定在起动器基座缺失与否检测传感器固定座302朝向前述左回转盘103的一端并且与前述左回转盘起动器基座承载机构20朝向前述工作台10的一端的侧上方相对应,该起动器基座缺失与否检测传感器303在使用状态下通过线路与电气控制器107电气连接。

在工作状态下,当起动器基座缺失与否检测传感器303(优选采用光电传感器,以下同)未检测到前述电流起动器本体70的结构体系的第一插脚104时,那么由该起动器基座缺失与否检测传感器303检测到信号并将信号反馈给电气控制器107,由电气控制器107向前述左回转盘驱动机构101发出信号,使左回转盘驱动电机1011停止工作,反之亦然。

请继续见图6并且结合图1和图3,前述第一插脚安装机构2包括起动器第一插脚引入导轨配合支架21、起动器第一插脚夹爪水平位移作用缸支架22、起动器第一插脚夹爪水平位移作用缸23、起动器第一插脚夹爪上下位移作用缸24、起动器第一插脚夹爪旋转作用缸固定架25、起动器第一插脚夹爪旋转作用缸26、起动器第一插脚夹爪开合作用缸27和一对起动器第一插脚夹爪28,起动器第一插脚引入导轨配合支架21对应于前述左回转盘起动器基座承载机构20朝向前述工作台10的一端,该起动器第一插脚引入导轨配合支架21的下部上下调整地与起动器第一插脚引入导轨配合支架座211朝向前述左回转盘103的一侧固定,而该起动器第一插脚引入导轨配合支架座211的底部通过螺钉与前述工作台10固定,在起动器第一插脚引入导轨配合支架21的上部并且背对左回转盘103的一侧通过起动器第一插脚接应块螺钉2121固定有一起动器第一插脚接应块212,该起动器第一插脚接应块212的上表面与起动器第一插脚引入导轨配合支架21的上表面之间构成有一起动器第一插脚台阶腔2122,起动器第一插脚夹爪水平位移作用缸支架22的下端与前述工作台10固定,而上端朝着远离工作台10的方向伸展,起动器第一插脚夹爪水平位移作用缸23以水平卧置状态与前述起动器第一插脚夹爪水平位移作用缸支架22的上端朝向前述左回转盘103的一侧固定,在该起动器第一插脚夹爪水平位移作用缸23的一端端面上设置有一起动器第一插脚夹爪水平位移作用缸推板第一限位块Ⅰ231,而在另一端端面上设置有一起动器第一插脚夹爪水平位移作用缸推板第二限位块Ⅱ232,起动器第一插脚夹爪上下位移作用缸24通过起动器第一插脚夹爪上下位移作用缸固定板244与起动器第一插脚夹爪水平位移作用缸23的起动器第一插脚夹爪水平位移作用缸推板233固定,在该起动器第一插脚夹爪上下位移作用缸24的上端端面上固定有一起动器第一插脚夹爪上下位移作用缸堆板上限位块241,而在起动器第一插脚夹爪上下位移作用缸24的下端端面上固定有一起动器第一插脚夹爪上下位移作用缸推板下限位块242,在前述起动器第一插脚夹爪水平位移作用缸推板233的下部固定有一起动器第一插脚夹爪水平位移作用缸推板位移极限程度撞块2331,该起动器第一插脚夹爪水平位移作用缸推板位移极限程度撞块2331对应于前述起动器第一插脚夹爪水平位移作用缸推板第一限位块Ⅰ231与起动器第一插脚夹爪水平位移作用缸推板第二限位块Ⅱ232之间,起动器第一插脚夹爪旋转作用缸固定架25的上端与起动器第一插脚夹爪上下位移作用缸24的起动器第一插脚夹爪上下位移作用缸推板243的底部固定,在该起动器第一插脚夹爪上下位移作用缸推板243的侧部固定一起动器第一插脚夹爪上下位移作用缸推板位移极限程度撞块2431,起动器第一插脚夹爪旋转作用缸26以水平卧置状态固定在前述起动器第一插脚夹爪旋转作用缸固定架25朝向前述左回转盘103的一侧的下端,在该起动器第一插脚夹爪旋转作用缸26的一端端面上固定有一起动器第一插脚夹爪旋转作用缸第一限位块Ⅰ261,而在另一端端面上固定有一起动器第一插脚夹爪旋转作用缸第二限位块Ⅱ262,起动器第一插脚夹爪开合作用缸27通过旋转作用缸座271以水平悬臂状态与前述起动器第一插脚夹爪旋转作用缸26连接并且由起动器第一插脚夹爪旋转作用缸26带动其顺时针或逆时针交替转动90°,其中,在前述旋转作用缸座271的一端固定有一位置与前述起动器第一插脚夹爪旋转作用缸第一限位块Ⅰ261相对应的旋转作用缸座转动极限位置第一撞块Ⅰ2711,而在旋转作用缸座271的另一端固定有一位置与前述起动器第一插脚夹爪旋转作用缸第二限位块Ⅱ262相对应的旋转作用缸座转动极限位置第二撞块Ⅱ2712,一对起动器第一插脚夹爪28以彼此对应状态与起动器第一插脚夹爪开合作用缸27朝向前述起动器第一插脚引入导轨配合支架21的上部的一端相连接。

由图6所示,一对起动器第一插脚夹爪28在位移至左回转盘103的区域时,则对应于前述左回转盘起动器基座第一支承块Ⅰ202与左回转盘起动器基座第二支承块Ⅱ203之间的上方,即对应于图6所示的起动器基座701的上方。

在本实施例中,上面提及的起动器第一插脚夹爪水平位移作用缸23、起动器第一插脚夹爪上下位移作用缸24、起动器第一插脚夹爪旋转作用缸26以及起动器第一插脚夹爪开合作用缸27均为气缸并且与前述的电气控制器107电气控制连接。由于在下面还要逐一提及的相关机构中的作用缸的概念均是指气缸,因而不再重复说明。在本实施例中,前述的起动器第一插脚夹爪水平位移作用缸推板第一限位块Ⅰ231、起动器第一插脚夹爪水平位移作用缸推板第二限位块Ⅱ232、起动器第一插脚夹爪上下位移作用缸堆板上限位块241、起动器第一插脚夹爪上下位移作用缸推板下限位块242、起动器第一插脚夹爪旋转作用缸第一限位块Ⅰ261和起动器第一插脚夹爪旋转作用缸第二限位块Ⅱ262实质上均为起到对信号的响应作用,例如当起动器第一插脚夹爪水平位移作用缸推板位移极限程度撞块2331撞及即触及起动器第一插脚夹爪水平位移作用缸推板第一限位块Ⅰ231时,便由其将信号反馈给电气控制器107,表明起动器第一插脚夹爪水平位移作用缸推板233向起动器第一插脚夹爪水平位移作用缸推板第一限位块Ⅰ231的方向位移的程度达到了极限,即不能再位移,反之同例,由于其余的类似部件的作用机理与前述相同,因而申请人不再反复说明。

在图6中还示出了一属于前述第一插脚输送振动盘108a的结构体系的一第一插脚输送导轨108g,由第一插脚输送振动盘108a将第一插脚704通过第一插脚输送导轨108g输送到前述的起动器第一插脚台阶腔2122并且由前述的第一插脚安装机构2实施自动安装。

第一插脚安装机构2是这样来完成对第一插脚704的安装的,在起动器第一插脚夹爪水平位移作用缸23的工作下,通过起动器第一插脚夹爪水平位移作用缸推板233的移动而使起动器第一插脚夹爪上下位移作用缸24、起动器第一插脚夹爪旋转作用缸固定架25、起动器第一插脚夹爪旋转作用缸26、起动器第一插脚夹爪开合作用缸27和一对起动器第一插脚夹爪28对应于前述起动器第一插脚接应块212的上方,在起动器第一插脚夹爪上下位移作用缸24的工作下使一对起动器第一插脚夹爪28下行,在起动器第一插脚夹爪开合作用缸27的工作下,使一地起动器第一插脚夹爪28将对应于一对起动器第一插脚夹爪28之间的夹爪口281之间的第一插脚704夹住。接着由起动器第一插脚夹爪上下位移作用缸24的工作而使起动器第一插脚夹爪上下位移作用缸推板243上行,带动处于对第一插脚704夹住状态的一对起动器第一插脚夹爪28相应上行,接着由起动器第一插脚夹爪水平位移作用缸23的工作而使一对起动器第一插脚夹爪28连同处于夹住状态的第一插脚704移动到对应于起动器基座701的上方。再接着,起动器第一插脚夹爪旋转作用缸26的工作而使起动器第一插脚夹爪开合作用缸27连同夹住着第一插脚704的一对起动器第一插脚夹爪28向逆时针方向转动90°,以使第一插脚704对应于起动器基座701。再接着起动器第一插脚夹爪上下位移作用缸24工作,使一对起动器第一插脚夹爪28连同第一插脚704下行而使第一插脚704插入由图18示意的起动器基座701上的位置。而后由起动器第一插脚夹爪开合作用缸27的工作而一对起动器第一插脚夹爪28斥开,将第一插脚704释放,从而完成了对第一插脚704的安装,再接着,按前述相反的工作过程而一对起动器第一插脚夹爪28在起动器第一插脚台阶腔2122的位置夹取由第一插脚输送导轨108g送经的有待于安装的下一枚第一插脚704,如此反复。

请参见图7a和图7b并且结合图1和图3,前述第一静触片安装机构3包括第一静触片承载块升降作用缸固定座31、第一静触片承载块升降作用缸32、第一静触片承载块33、第一静触片挡板34、第一静触片夹爪水平位移作用缸固定架35、第一静触片夹爪水平位移作用缸36、第一静触片夹爪上下位移作用缸37、第一静触片夹爪开合作用缸38和一对第一静触片夹爪块39,第一静触片承载块升降作用缸固定座31的下端上下调整地与第一静触片承载块升降作用缸固定座支承架311朝向前述左回转盘103的一侧固定,而该第一静触片承载块升降作用缸固定座支承架311的底部与前述工作台10固定,第一静触片承载块升降作用缸32与第一静触片承载块升降作用缸固定座31背对前述左回转盘103的一侧的上端固定,并且该第一静触片承载块升降作用缸32的第一静触片承载块升降作用缸柱321朝向上,第一静触片承载块33的底部与第一静触片承载块支承座331固定,该第一静触片承载块支承座331的中部朝向下的一侧与前述第一静触片承载块升降作用缸柱321的末端(即图示状态的上端端部)固定,在第一静触片承载块支承座331朝向下的一侧的两端各固定有一承载块支承座导柱3311,该承载块支承座导柱3311与第一静触片承载块升降作用缸32的缸体滑动配合,在第一静触片承载块33的上部构成有彼此间隔的一第一静触片水平端端部让位台阶腔332和第一静触片折弯端让位腔333,并且在第一静触片承载块33背对前述第一静触片夹爪水平位移作用缸固定架35的一端的端面上固定有一第一静触片探知传感器固定板334,在对应于第一静触片折弯端让位腔333的上方扩设有一静触片夹爪让位腔335,第一静触片探知传感器固定板334的上端探出第一静触片承载块33的上表面,第一静触片挡板34与前述第一静触片承载块33朝向前述左回转盘103的一侧固定并且还同时与前述第一静触片承载块支承座331固定,在该第一静触片挡板34的上部开设有一静触片夹爪让位缺口341,第一静触片夹爪水平位移作用缸固定架35的下端与前述工作台10固定,而上端向上伸展,第一静触片夹爪水平位移作用缸36以水平卧置状态与第一静触片夹爪水平位移作用缸固定架35朝向左回转盘103的一侧的上端固定,在该第一静触片夹爪水平位移作用缸36的一端端面上固定有一第一静触片夹爪水平位移作用缸推板移动极限位置第一撞块Ⅰ361,而在第一静触片夹爪水平位移作用缸36的另一端端面上固定有一第一静触片夹爪水平位移作用缸推板移动极限位置第二撞块Ⅱ362,第一静触片夹爪上下位移作用缸37通过第一静触片夹爪上下位移作用缸固定板371与第一静触片夹爪水平位移作用缸36的第一静触片夹爪水平位移作用缸推板363固定,在该第一静触片夹爪水平位移作用缸推板363的长度方向的下部的居中位置固定有一第一静触片夹爪水平位移作用缸推板极限位移程度撞块3631,该第一静触片夹爪水平位移作用缸推板极限位移程度撞块3631位于前述第一静触片夹爪水平位移作用缸推板移动极限位置第一撞块Ⅰ361与第一静触片夹爪水平位移作用缸推板移动极限位置第二撞块Ⅱ362之间,第一静触片夹爪开合作用缸38通过第一静触片夹爪开合作用缸固定板381与第一静触片夹爪上下位移作用缸37的第一静触片夹爪上下位移作用缸推板372固定,在第一静触片夹爪上下位移作用缸37的上端端面以及下端端面上各固定有一第一静触片夹爪上下位移作用缸推板上下行程极限位置限定撞块373,在前述第一静触片夹爪上下位移作用缸推板372的一侧并且在对应于一对第一静触片夹爪上下位移作用缸推板上下行程极限位置限定撞块373的位置固定有一第一静触片夹爪上下位移作用缸推板极限位移程度撞块3721,一对第一静触片夹爪块39与第一静触片夹爪开合作用缸38相连接,在该对第一静触片夹爪块39的底部固定有一对第一静触片夹爪391,该对第一静触片夹爪391分别与前述静触片夹爪让位腔335以及静触片夹爪让位缺口341相对应,在前述第一静触片夹爪开合作用缸38背对前述第一静触片夹爪开合作用缸固定板381的一侧固定有一第一静触片水平端压爪块382,在该第一静触片水平端压爪块382的下部延伸有一第一静触片水平端压爪3821,该第一静触片水平端压爪3821向下伸展到第一静触片夹爪开合作用缸38的下部并且与前述一对第一静触片夹爪391相对应。

在实际的使用状态下,在对应于第一静触片探知传感器固定板334的上端的固定板孔3341的位置设置(即固定)一第一静触片探知传感器(图中未示出),由该第一静触片探知传感器探知在前述的第一静触片承载块33上有无第一静触片Ⅰ705,若无,则由其将信号反馈给电气控制器107,左回转盘103不转动,反之亦然。

在图7a中还示出了前述第一静触片输送振动盘Ⅰ108b的结构体系数的第一静触片输送导轨Ⅰ108h,由该第一静触片输送导轨Ⅰ108h将由第一静触片输送振动盘Ⅰ108b送入的第一静触片Ⅰ705送至前述的第一静触片承载块33,以便由第一静触片安装机构3提取并安装到起动器基座701上。

继续见图7a和图7b,申请人描述第一静触片Ⅰ705的装配过程,第一静触片夹爪水平位移作用缸36的工作,由第一静触片夹爪水平位移作用缸推板363带动第一静触片夹爪上下位移作用缸37、第一静触片夹爪开合作用缸38以及一对第一静触片夹爪块39移动到对应于前述第一静触片承载块33的上方,并且此时的第一静触片承载块33上已经有由前述第一静触片输送导轨Ⅰ108h输送的第一静触片Ⅰ705。接着,第一静触片夹爪上下位移作用缸37工作,由第一静触片夹爪上下位移作用缸推板372下行而使第一静触片夹爪开合作用缸38以及一对第一静触片夹爪块39下行。接着,由第一静触片夹爪开合作用缸38的工作而使一对第一静触片夹爪块39分别在静触片夹爪让位腔335以及静触片夹爪让位缺口341的位置相向合拢,从而由一对第一静触片夹爪391将第一静触片Ⅰ705夹住,并且为了确保处于夹住状态的第一静触片Ⅰ705体现良好的夹住效果,因而此时的第一静触片水平端压爪块382的第一静触片水平端压爪3821抵靠在第一静触片Ⅰ705的水平端(即朝向第一静触片探知传感器固定板334的一端)。再接着,第一静触片夹爪上下位移作用缸37工作,按前述相反过程,而直至使一对第一静触片夹爪块39连同处于由一对第一静触片夹爪391夹住状态的第一静触片Ⅰ705向上提升。再接着,由第一静触片夹爪水平位移作用缸36反向动作,由第一静触片夹爪水平位移作用缸推板363的动作而直至使一对第一静触片夹爪块39对应到起动器基座701。继而接着,由第一静触片夹爪上下位移作用缸37的工作而带动第一静触片夹爪上下位移作用缸推板372下行,一对第一静触片夹爪块39连同处于由一对第一静触片夹爪391夹住状态的第一静触片Ⅰ705下行并对应到起动器基座701上的第一静触片安装位。再接着,第一静触片夹爪开合作用缸38工作,使一对第一静触片夹爪块39斥开(张开)而将先前夹住的第一静触片Ⅰ705释放。而后按前述相反的动作过程而使一对第一静触片夹爪块39再度对应到第一静触片承载块33的上方。如此反复交替地动作。

请参见图8a和图8b并且结合图1和图3,前述第二静触片装配机构4包括静触片上料块升降作用缸固定架41、静触片上料块升降作用缸42、静触片上料块43、静触片挡护板44、静触片夹取爪水平位移作用缸固定架45、静触片夹取爪水平位移作用缸46、静触片夹取爪上下位移作用缸47、静触片夹取爪开合作用缸48和一对静触片夹取爪块49,静触片上料块升降作用缸固定架41的下端上下调整地与静触片上料块升降作用缸固定架支座411朝向前述左回转盘103的一侧固定,而该静触片上料块升降作用缸固定架支座411的底部与前述工作台10固定,静触片上料块升降作用缸42与静触片上料块升降作用缸固定架41背对前述左回转盘103的一侧的上端固定,并且该静触片上料块升降作用缸42的静触片上料块升降作用缸柱421朝向上,静触片上料块43通过料块固定螺钉在对应于开设在静触片上料块43的两端的上料块固定螺钉孔432的位置与静触片上料块43的底部的静触片上料块支承座431固定,该静触片上料块支承座431的中部朝向下的一侧与前述静触片上料块升降作用缸柱421的末端(即朝向上的一端端部)固定,在静触片上料块支承座431朝向下的一侧的两端各固定有一上料块支承座导柱4311,该上料块支承座导柱4311与静触片上料块升降作用缸42的缸体滑动配合,在静触片上料块43的上部以间隔状态构成有静触片水平端端部支承凹腔433、静触片插脚让位腔434和静触片折弯脚让位腔435,并且在静触片上料块43背对静触片夹取爪水平位移作用缸固定架45的一端的端面上固定有一静触片探测传感器固定板436,该静触片探测传感器固定板436的上端探出静触片上料块43的上表面,前述静触片插脚让位腔434位于静触片水平端端部支承凹腔433与静触片折弯脚让位腔435之间,而静触片水平端端部支承凹腔433在静触片上料块43上的位置位于前述静触片探测传感器固定板436的上端与静触片插脚让位腔434之间,静触片挡护板44通过螺钉在对应于预设在静触片挡护板螺钉孔441以及开设在静触片上料块43上的静触片上料块螺钉孔437的位置与前述静触片上料块43朝向前述左回转盘103的一侧固定,静触片夹取爪水平位移作用缸固定架45的下端与前述工作台10固定,而上端向上伸展,静触片夹取爪水平位移作用缸46以水平卧置状态与静触片夹取爪水平位移作用缸固定架45朝向左回转盘103的一侧的上端固定,在该静触片夹取爪水平位移作用缸46的一端端面上固定有一静触片夹取爪水平位移作用缸推板移动极限位置第一撞块Ⅰ461,而在静触片夹取爪水平位移作用缸46的另一端端面上固定有一静触片夹取爪水平位移作用缸推板移动极限位置第二撞块Ⅱ462,静触片夹取爪上下位移作用缸47通过静触片夹取爪上下位移作用缸固定板471与静触片夹取爪水平位移作用缸46的静触片夹取爪水平位移作用缸推板463固定,在该静触片夹取爪水平位移作用缸推板463的长度方向的下部的居中位置固定有一静触片夹取爪水平位移作用缸推板极限位移程度撞块4631,该静触片夹取爪水平位移作用缸推板极限位移程度撞块4631位于前述静触片夹取爪水平位移作用缸推板移动极限位置第一撞块Ⅰ461与静触片夹取爪水平位移作用缸推板移动极限位置第二撞块Ⅱ462之间,静触片夹取爪开合作用缸48通过静触片夹取爪开合作用缸固定板481与静触片夹取爪上下位移作用缸47的静触片夹取爪上下位移作用缸推板472固定,在静触片夹取爪上下位移作用缸47的上端端面以及下端端面上各固定有一静触片夹取爪上下位移作用缸推板上下行程极限位置限定撞块473,在前述静触片夹取爪上下位移作用缸推板472的一侧并且在对应于一对静触片夹取爪上下位移作用缸推板上下行程极限位置限定撞块473的位置延伸有一静触片夹取爪上下位移作用缸推板极限位移程度撞块4721,一对静触片夹取爪块49与静触片夹取爪开合作用缸48相连接,在该对静触片夹取爪块49的底部固定有一对静触片夹取爪491,该对静触片夹取爪491与前述静触片夹取爪让位腔435的两端相对应,在前述静触片夹取爪开合作用缸48背对前述静触片夹取爪开合作用缸固定板481的一侧固定有一静触片水平端压块482,在该静触片水平端压块482的下部延伸有一静触片水平端压脚4821,该静触片水平端压脚4821向下伸展到静触片夹取爪开合作用缸48的下部并且与前述一对静触片夹取爪491相对应。

在实际的状态下,在对应于前述静触片探测传感器固定板436上的探测传感器安装孔4361的位置安装有一用于探知静触片上料块43上有无第二静触片Ⅱ706的第二静触片探知传感器,若无,则由其向电气控制器107反馈信息,左回转盘103不运动,反之同例。

在图8a中还示出了属于前述第二静触片输送振动盘Ⅱ108c的结构体系的第二静触片输送导轨Ⅱ108i,由该第二静触片输送导轨Ⅱ108i将由第二静触片输送振动盘Ⅱ108c送经的第二静触片Ⅱ706送给前述的静触片上料块43。

为了便于使第二静触片Ⅱ706由前述的一对静触片夹取爪块49的静触片夹取爪491夹取,因而在第二静触片Ⅱ706到达静触片上料块43后,静触片上料块升降作用缸42工作,静触片上料块升降作用缸柱421向缸体外即向上伸展,推动静触片上料块支承座431连同承载有第二静触片Ⅱ706的静触片上料块43向上升起,以便供一对静触片夹取爪491夹取。待一对静触片夹取爪491夹取第二静触片Ⅱ706后,静触片上料块升降作用缸42反向工作,静触片上料块升降作用缸柱421向下位移,带动静触片上料块支承座431连同静触片上料块43下行(即复位)。由于第二静触片装配机构4的结构体系的以静触片夹取爪水平位移作用缸固定架45为载体直接以及间接设置的前述静触片夹取爪水平位移作用缸46、静触片夹取爪上下位移作用缸47、静触片夹取爪开合作用缸48以及一对静触片夹取爪块49的工作原理与前述第一静触片安装机构3基本相同,因而申请人不再赘述。

请参见图9并且结合图1和图3,前述插脚及插片缺失与否检测机构40包括插脚与插片测知传感器升降作用缸安装支架401、插脚与插片测知传感器升降作用缸402、插脚与插片测知传感器安装架403和插脚与插片测知传感器404,插脚与插片测知传感器升降作用缸安装支架401的下部与插脚与插片测知传感器升降作用缸安装支架固定座4011朝向前述左回转盘103的一侧固定,而该插脚与插片测知传感器升降作用缸安装支架固定座4011与前述工作台10固定,插脚与插片测知传感器升降作用缸402与插脚与插片测知传感器升降作用缸安装支架401朝向左回转盘103的一侧的上部固定,在该插脚与插片测知传感器升降作用缸402的上端端面以及下端端面上各固定有一插脚与插片测知传感器升降作用缸推板撞头限定块4021,插脚与插片测知传感器安装架403的形状呈L字形,该插脚与插片测知传感器安装架403与插脚与插片测知传感器升降作用缸402的插脚与插片测知传感器升降作用缸推板4022朝向左回转盘103的一侧固定并且以腾空状态对应于前述左回转盘起动器基座承载机构20的上方,在前述插脚与插片测知传感器升降作用缸推板4022的一侧并且在对应于前述插脚与插片测知传感器升降作用缸推板撞头限定块4021的位置延伸有一插脚与插片测知传感器升降作用缸推板撞头40221,插脚与插片测知传感器404设置在插脚与插片测知传感器安装架403上并且以腾空状态对应于前述左回转盘起动器基座承载机构20的上方,在使用状态下,前述插脚与插片测知传感器404由线路与电气控制器107电气连接。

由前述第二静触片装配机构4完成了第二静触片Ⅱ706的安装后,起动器基座701上便存在有由本发明安装的第一插脚704、第一静触片Ⅰ705和第二静触片Ⅱ706,于是为了避免在进入下一工序时缺失前述部件,因而由本发明的前述插脚及插片缺失与否检测机构40进行检测,具体是:插脚与插片测知传感器升降作用缸402工作,使插脚与插片测知传感器升降作用缸推板4022连同插脚与插片测知传感器安装架403下行至得以由插脚与插片测知传感器404感知起动器基座701上有无前述的三个部件,即第一插脚704、第一静触片Ⅰ705以及第二静触片Ⅱ706。由图9的示意可以毫无疑问地确定前述插脚与插片测知传感器404有三个并且均与电气控制器107电气连接。对于前述的三个插脚与插片测知传感器404可以理解为第一插脚缺失与否检测传感器、第一静触片检测传感器和第二静触片检测传感器,如果出现缺失任一或以上的部件时,那么插脚与插片测知传感器404将信号反馈给电气控制器107,左回转盘103不转动(也可称处于停机状态,以上所述同例)。

请参见图10并且结合图1和图3,前述起动器基座转移机构5包括一腾空架51、壳盖待铆固起动器基座夹爪水平位移作用缸52、壳盖待铆固起动器基座夹爪上下位移作用缸53、壳盖待铆固起动器基座夹爪开合作用缸54、一对壳盖待铆固起动器基座夹爪55和一对辅助托爪56,腾空架51在对应于前述左回转盘103与右回转盘104之间的位置设置在前述的工作台10上,该腾空架51包括腾空板第一支承柱Ⅰ511、腾空板第二支承柱Ⅱ512和腾空板513,腾空板第一支承柱Ⅰ511在对应于前述左回转盘103与右回转盘104的一侧之间的位置以纵向状态与工作台10固定,腾空板第二支承柱Ⅱ512在对应于左回转盘103与右回转盘104的另一侧之间的位置以纵向状态与工作台10固定,并且该腾空板第一支承柱Ⅰ511与腾空板第二支承柱Ⅱ512彼此对应,腾空板513的一端与腾空板第一支承柱Ⅰ511的顶部固定,而腾空板513的另一端与腾空板第二支承柱Ⅱ512的顶部固定,在腾空板513的一侧并且位于腾空板513的长度方向的中央位置延伸有一腾空板延伸座5131,并且由腾空板第一支承柱Ⅰ511、腾空板第二支承柱Ⅱ512以及腾空板513三者的共固配合而使前述腾空架51形成龙门架的形状,壳盖待铆固起动器基座夹爪水平位移作用缸52以水平卧置状态与腾空板513的长度方向的中部朝向下的一侧固定并且还同时与腾空板延伸座5131朝向下的一侧固定,在该壳盖待铆固起动器基座夹爪水平位移作用缸52的一端端面以及另一端端面上各固定有一壳盖待铆固起动器基座夹爪水平位移作用缸推板撞头限位块521,壳盖待铆固起动器基座夹爪上下位移作用缸53与形状呈倒置的L字形的壳盖待铆固起动器基座夹爪上下位移作用缸固定座531固定,而该壳盖待铆固起动器基座夹爪上下位移作用缸固定座531与壳盖待铆固起动器基座夹爪水平位移作用缸52的壳盖待铆固起动器基座夹爪水平位移作用缸推板522朝向下的一侧固定,在壳盖待铆固起动器基座夹爪水平位移作用缸推板522的一侧固定有一用于与前述壳盖待铆固起动器基座夹爪水平位移作用缸推板撞头限位块521相配合的壳盖待铆固起动器基座夹爪水平位移作用缸推板撞头5221,壳盖待铆固起动器基座夹爪开合作用缸54与壳盖待铆固起动器基座夹爪开合作用缸固定座541固定,而该壳盖待铆固起动器基座夹爪开合作用缸固定座541与壳盖待铆固起动器基座夹爪上下位移作用缸53的壳盖待铆固起动器基座夹爪上下位移作用缸推板532固定,在壳盖待铆固起动器基座夹爪上下位移作用缸53的上端端面以及下端端面上各固定有一壳盖待铆固起动器基座夹爪上下位移作用缸推板撞头限位块533,而在壳盖待铆固起动器基座夹爪上下位移作用缸推板532的一侧并且在对应于前述壳盖待铆固起动器基座夹爪上下位移作用缸推板撞头限位块533的位置固定有一壳盖待铆固起动器基座夹爪上下位移作用缸推板撞头5321,一对壳盖待铆固起动器基座夹爪55彼此对应并且与壳盖待铆固起动器基座夹爪开合作用缸54相连接,一对辅助托爪56的上端与壳盖待铆固起动器基座夹爪开合作用缸54固定,而一对辅助托爪56的下端伸展到壳盖待铆固起动器基座夹爪开合作用缸54的下方并且与一对壳盖待铆固起动器基座夹爪55相对应。

由图10所示,在本实施例中,前述的腾空板第一支承柱Ⅰ511以及腾空板第二支承柱Ⅱ512各有纵向平行的一对,当然也可以各一根,还可以使用板状体。前述的腾空板513大体上呈T字形的形状。

当对左回转盘103上的起动器基座701完成了前述第一插脚704、第一静触片Ⅰ705和第二静触片Ⅱ706的安装后,由上述起动器基座转移机构5将起动器基座701从左回转盘103上的左回转盘起动器基座承载机构20上搬运即转移至右回转盘104上的右回转盘起动器基座承载机构1上,进入对壳盖707、第一铆钉Ⅰ708a以及第二铆钉Ⅱ708b的自动安装工序。

在下面申请人对起动器基座转移机构5的工作过程进行说明,首先从图10的示意可知:由于分别位于左、右回转盘103、104上的左、右回转盘起动器基座承载机构20、1的位置是对应的,于是先由壳盖待铆固起动器基座夹爪水平位移作用缸52工作,使壳盖待铆固起动器基座夹爪水平位移作用缸推板522向着左回转盘103的方向位移,使一对壳盖待铆固起动器基座夹爪55对应到起动器基座701的上方,接着,壳盖待铆固起动器基座夹爪上下位移作用缸53工作,使壳盖待铆固起动器基座夹爪上下位移作用缸推板532下行,此时的一对壳盖待铆固起动器基座夹爪55对应于起动器基座701的两侧(图10示)。再接着,壳盖待铆固起动器基座夹爪开合作用缸54工作,使一对壳盖待铆固起动器基座夹爪55相向合拢而将起动器基座701的对应两侧夹住并且同时由一对辅助托爪56起限位性挡护。再接着,壳盖待铆固起动器基座夹爪上下位移作用缸53反向工作,与前述相反情形而使一对壳盖待铆固起动器基座夹爪55连同起动器基座701向上位移,此时的起动器基座701离开了前述的左回转盘起动器基座承载机构20。再接着,壳盖待铆固起动器基座夹爪水平位移作用缸52相对于前述反向工作,使处于由一对壳盖待铆固起动器基座夹爪55夹住状态的起动器基座701对应到右回转盘104上的右回转盘起动器基座承载机构1的上方。紧接着,壳盖待铆固起动器基座夹爪上下位移作用缸53相对于前述反向工作,由壳盖待铆固起动器基座夹爪上下位移作用缸推板532的下行而使起动器基座701安顿至前述的右回转盘起动器基座承载机构1上。再接着,壳盖待铆固起动器基座夹爪开合作用缸54工作,使一对壳盖待铆固起动器基座夹爪55斥开,即解除对起动器基座701的夹住,也即对起动器基座701释放。而后,壳盖待铆固起动器基座夹爪上下位移作用缸53工作而使壳盖待铆固起动器基座夹爪开合作用缸54连同一对壳盖待铆固起动器基座夹爪55向上位移,并且按前述动作过程使一对壳盖待铆固起动器基座夹爪55对应于前述左回转盘起动器基座承载机构20的上方,对下一个起动器基座701夹取并转移到右回转盘起动器基座承载机构1上,如此周而复始地工作。

请参见图11并且结合图1和图3,前述起动器基座连同插脚及静触片缺失与否检测机构50包括纵向固定立柱501、起动器基座缺失与否检知传感器固定座502、起动器基座缺失与否检知传感器503、插脚插片齐全与否检知传感器固定板504和插脚插片齐全与否检知传感器505,纵向固定立柱501与前述右回转盘起动器基座承载机构1相对应,并且该纵向固定立柱501的下端与前述工作台10固定,而上端朝着远离工作台10的方向向上伸展,起动器基座缺失与否检知传感器固定座502套固在纵向固定立柱501上,起动器基座缺失与否检知传感器503固定在起动器基座缺失与否检知传感器固定座502上并且与前述右回转盘起动器基座承载机构1背对前述右回转盘104的中心的一侧相对应,插脚插片齐全与否检知传感器固定板504在对应于起动器基座缺失与否检知传感器固定座502的上方的位置套固在前述纵向固定立柱501上,插脚插片齐全与否检知传感器505固定在插脚插片齐全与否检知传感器固定板504朝向右回转盘104的一端并且对应于右回转盘起动器基座承载机构1的上方即对应于起动器基座701的上方。在使用状态下,前述起动器基座缺失与否检知传感器503以及插脚插片齐全与否检知传感器505各通过线路与电气控制器107电气连接。

由于该起动器基座连同插脚及静触片缺失与否检测机构50处于壳盖安装机构6的前道,因而为了避免缺失第一插脚704、第一静触片Ⅰ705和/或第二静触片Ⅱ706,于是由该起动器基座连同插脚及静触片缺失与否检测机构50进行如同诊断般效应的检测。由图11的示意以及结合申请人在上面的说明可知:前述的插脚插片齐全与否检知传感器505的数量有三个,分别用于对第一插脚704、第一静触片Ⅰ705以及第二静触片Ⅱ706的检测,而起动器基座缺失与否检知传感器503主要负责对右回转盘起动器基座承载机构1上有无起动器基座701的检测。一旦检知到缺失情形时,则由前述插脚插片齐全与否检知传感器505、起动器基座缺失与否检知传感器503向电气控制器107反馈信号,右回转盘104不转动。这里以及前面乃至下面还要提及的传感器均为光电传感器,但也可以是远红外传感器或其它等效的传感部件,只要能满足以非接触方式获得信号的要求即可。

请参见图12a和图12b并且结合图1和图3,前述壳盖安装机构6包括一壳盖接受座固定支架61、一壳盖接受装置62、一壳盖夹爪水平位移作用缸固定支架63、一壳盖夹爪水平位移作用缸64、一壳盖夹爪上下位移作用缸65、一壳盖夹爪开合作用缸66、一对壳盖开合夹爪块67和一壳盖迫持板68,壳盖接受座固定支架61的下端与壳盖接受座固定支架座611朝向前述右回转盘104的一侧固定,而该壳盖接受座固定支架座611的底部与前述工作台10固定,壳盖接受装置62设置在壳盖接受座固定支架61的上端,该壳盖接受装置62包括壳盖接受座托板621、壳盖接受座622和壳盖接受座端板623,壳盖接受座托板621以水平状态与前述壳盖接受座固定支架61的上端背对前述右回转盘起动器基座承载机构1的一侧固定,壳盖接受座622设置在壳盖接受座托板621上,并且该壳盖接受座622的底部通过壳盖接受座固定螺钉与壳盖接受座托板621固定,壳盖接受座622的壳盖接受座第一侧面Ⅰ6221以及壳盖接受座622的壳盖接受座第二侧面Ⅱ6222探出壳盖接受座622的上表面并且在壳盖接受座第一侧面Ⅰ6221的中部开设有一壳盖接受座第一侧面夹爪让位腔Ⅰ62211,而在壳盖接受座第二侧面Ⅱ6222的中部开设有一壳盖接受座第二侧面夹爪让位腔Ⅱ62221,壳盖接受座第一侧面夹爪让位腔Ⅰ62211以及壳盖接受座第二侧面夹爪让位腔Ⅱ62221彼此对应,在壳盖接受座622的上表面并且位于壳盖接受座第一侧面Ⅰ6221以及壳盖接受座第二侧面Ⅱ6222的上部之间的位置开设有一对壳盖凸缘让位槽6223,该对壳盖凸缘让位槽6223供由图18所示的壳盖凸缘7071探入,在壳盖接受座622的前述壳盖接受座第二侧面Ⅱ6222上以倾斜状态固定有一壳盖探知传感器固定板6224,该壳盖探知传感器固定板6224的上端探出壳盖接受座622的上表面,壳盖接受座端板623通过螺钉与壳盖接受座622朝向前述右回转盘起动器基座承载机构1的一端端面固定,壳盖夹爪水平位移作用缸固定支架63的下端与前述工作台10固定,而上端朝着远离工作台10的方向向上伸展,壳盖夹爪水平位移作用缸64以水平卧置状态与壳盖夹爪水平位移作用缸固定支架63的上端朝向前述右回转盘104的一侧固定,在该壳盖夹爪水平位移作用缸64的一端端面以及另一端端面上各固定有一壳盖夹爪水平位移作用缸推板撞头限定块641,壳盖夹爪上下位移作用缸65通过壳盖夹爪上下位移作用缸固定板651与壳盖夹爪水平位移作用缸64的壳盖夹爪水平位移作用缸推板642固定,在该壳盖夹爪水平位移作用缸推板642朝向上的一侧的长度方向的中部固定有一壳盖夹爪水平位移作用缸推板撞头6421,该壳盖夹爪水平位移作用缸推板撞头6421与前述壳盖夹爪水平位移作用缸推板撞头限定块641相对应,在壳盖夹爪上下位移作用缸65的上表面以及下表面各固定有一壳盖夹爪上下位移作用缸推板撞头限位块652,壳盖夹爪开合作用缸66通过壳盖夹爪开合作用缸固定座661与壳盖夹爪上下位移作用缸65的壳盖夹爪上下位移作用缸推板653固定,在该壳盖夹爪上下位移作用缸推板653的一侧并且在对应于前述壳盖夹爪上下位移作用缸推板撞头限位块652的位置固定有一壳盖夹爪上下位移作用缸推板撞头6531,一对壳盖开合夹爪块67与壳盖夹爪开合作用缸66连接,在该对壳盖开合夹爪块67的下端端部各延伸有一壳盖夹爪671,该对壳盖夹爪671分别与前述壳盖接受座第一侧面夹爪让位腔Ⅰ62211以及壳盖接受座第二侧面夹爪让位腔Ⅱ62221相对应,壳盖迫持板68的上端与前述壳盖夹爪开合作用缸66背对右回转盘104的一侧固定,而壳盖迫持板68的下端伸展到壳盖夹爪开合作用缸66的下方并且与前述壳盖开合夹爪块67相对应。

在使用状态下,在对应于预设在前述壳盖探知传感器固定板6224的上端的壳盖探知传感器固定孔62241的位置设置一与电气控制器107电气连接的壳盖探知传感器(图中未示出),当其探知无壳盖707时,则由其将信号反馈给电气控制器107,右回转盘104不转动。

在图12a中还示出了属于壳盖输送振动盘108d的结构体系的壳盖输送导轨108j,由壳盖输送振动盘108d输往(即输入)的壳盖707经壳盖输送导轨108j输送到前述壳盖接受座622的壳盖接受座第一侧面Ⅰ6221与壳盖接受座第二侧面Ⅱ6222的相向一侧之间,以便由壳盖安装机构6的结构体系的相关部件将壳盖707自动安装到起动器基座701上。

在下面申请人对壳盖安装机构6安装壳盖707的过程作详细说明,待前述壳盖输送导轨108j将壳盖707送抵前述壳盖接受座622后(其上图12a示意),假设此时的一对壳盖开合夹爪块67处在了对应于壳盖接受座622的上方,那么由壳盖夹爪上下位移作用缸65工作,由其带动壳盖夹爪上下位移作用缸推板653连同壳盖夹爪开合作用缸固定座661、壳盖夹爪开合作用缸66、一对壳盖开合夹爪块67以及壳盖迫持板68下行,使一对壳盖开合夹爪块67分别对应于壳盖接受座第一侧面夹爪让位腔Ⅰ62211以及壳盖接受座第二侧面夹爪让位腔Ⅱ62221。接着,壳盖夹爪开合作用缸66工作,使一对壳盖开合夹爪块67相向位移,从而由壳盖夹爪671将壳盖707夹住。接着,前述的壳盖夹爪上下位移作用缸65相对于前述反向工作,壳盖夹爪上下位移作用缸推板653向上位移,按前述相反方向而使一对壳盖开合夹爪块67连同被其壳盖夹爪671夹住的壳盖707向上提起。再接着,壳盖夹爪水平位移作用缸64工作,使壳盖夹爪水平位移作用缸推板642连同前述壳盖夹爪上下位移作用缸65、壳盖夹爪开合作用缸66、一对壳盖开合夹爪块67(连同壳盖707)以及壳盖迫持板68朝着处于右回转盘起动器基座承载机构1上的起动器基座701的方向位移并且位移一恰好使处于夹住状态的壳盖707对应于起动器基座701的上方。接着,首先由壳盖夹爪上下位移作用缸65作下行动作,再由壳盖夹爪开合作用缸66的工作而使一对壳盖开合夹爪块67斥开,壳盖707便自动释放到了起动器基座701上。按前述雷同过程重复动作而实现对起动器基座701安装壳盖707。

请参见图13并且结合图1和图3,示出了本发明的装铆钉装置的结构体系的一铆钉提取释放机构7,该铆钉提取释放机构7位于前述壳盖安装机构6与铆钉冲压机构8之间,并且该铆钉提取释放机构7包括一第一铆钉安装装置Ⅰ71和一第二铆钉安装装置Ⅱ72,由于第二铆钉安装装置Ⅱ72的结构以及动作节奏与第一铆钉安装装置Ⅰ71相同,因而申请人在下面仅对第一铆钉安装装置Ⅰ71进行说明,该第一铆钉安装装置Ⅰ71包括铆钉引入块固定架711、铆钉引入块712、铆钉推板713、铆钉推板致动作用缸714、铆钉夹放爪水平位移作用缸安装支架715、铆钉夹放爪水平位移作用缸716、铆钉夹放爪升降作用缸717、铆钉夹放爪开合作用缸718和一对铆钉夹放爪719,铆钉引入块固定架711的下端与铆钉引入块固定架座的上部固定,而该铆钉引入块固定架座下部与前述工作台10固定,铆钉引入块712朝向前述铆钉引入块固定架711的一端通过固定螺钉与铆钉引入块固定架711的上端背对前述右回转盘起动器基座承载机构1的一侧固定并且构成一铆钉推板滑动槽7121,由该铆钉推板滑动槽7121使铆钉引入块712朝向铆钉引入块固定架711的一端分隔成位于铆钉推板滑动槽7121的一侧的用于与铆钉引入块固定架711固定的铆钉引入块固定壁7122以及位于铆钉推板滑动槽7121的另一侧的铆钉引入壁7123,在该铆钉引入壁7123上开设有一与铆钉推板滑动槽7121相通的铆钉引入槽71231,铆钉推板致动作用缸714设置在铆钉引入块712远离铆钉引入块固定架711的一端朝向上的一侧并且该铆钉推板致动作用缸714的铆钉推板致动作用缸柱7141朝向前述铆钉推板滑动槽7121,铆钉推板713滑动地设置在铆钉推板滑动槽7121内并且该铆钉推板713朝向铆钉推板致动作用缸714的一端端面与前述铆钉推板致动作用缸柱7141连接,铆钉夹放爪水平位移作用缸安装支架715的下部与前述工作台10固定,铆钉夹放爪水平位移作用缸716以水平卧置状态与铆钉夹放爪水平位移作用缸安装支架715的上部朝向前述右回转盘起动器基座承载机构1的一侧,在该铆钉夹放爪水平位移作用缸716的一端端面以及另一端端面上各固定有一铆钉夹放爪水平位移作用缸推板撞头限位块7161,铆钉夹放爪升降作用缸717通过铆钉夹放爪升降作用缸固定座7171与铆钉夹放爪水平位移作用缸716的铆钉夹放爪水平位移作用缸推板7162固定,而在该铆钉夹放爪水平位移作用缸推板7162朝向上的一侧的长度方向的中部固定有一位置与前述铆钉夹放爪水平位移作用缸推板撞头限位块7161相对应的铆钉夹放爪水平位移作用缸推板撞头71621,在前述铆钉夹放爪升降作用缸717的上端端面以及下端端面上各固定有一铆钉夹放爪升降作用缸推板撞头限位块7172,铆钉夹放爪开合作用缸718固定在形状呈倒置的L字形的铆钉夹放爪固定座7181上,而该铆钉夹放爪固定座7181设置在铆钉夹放爪升降作用缸717的铆钉夹放爪升降作用缸推板7173上,在该铆钉夹放爪升降作用缸推板7173上并且在对应铆钉夹放爪升降作用缸推板撞头限位块7172的位置固定有一铆钉夹放爪升降作用缸推板撞头71731,一对铆钉夹放爪719与铆钉夹放爪开合作用缸718相配合。

在图13中还示出了属于前述第一铆钉输送振动盘Ⅰ108e的结构体系的第一铆钉输送导轨Ⅰ108k以及属于前述第二铆钉输送振动盘Ⅱ108f的结构体系的第二铆钉输送导轨Ⅱ108L,由第一铆钉输送导轨Ⅰ108k将第一铆钉输送振动盘Ⅰ108e送出的第一铆钉Ⅰ708a经前述铆钉引入槽71231送至铆钉推板滑动槽7121,由于第二铆钉Ⅱ708b的送入过程与前述相同,因而不再复述。仍以第一铆钉Ⅰ708a为例,在第一铆钉Ⅰ708a进入铆钉推板滑动槽7121后,在铆钉推板致动作用缸714工作下,由铆钉推板致动作用缸柱7141推动铆钉推板713,由铆钉推板713推动第一铆钉Ⅰ708a移动,使位于铆钉推板滑动槽7121内的第一铆钉Ⅰ708a的位置与前述铆钉引入槽71231的位置错开,在完成了对第一铆钉Ⅰ708a的推移动作后,铆钉推板致动作用缸714反向工作(即复位)。在该状态下,并且假设在一对铆钉夹放爪719对应于第一铆钉Ⅰ708a的状态下,首先由铆钉夹放爪升降作用缸717工作,使铆钉夹放爪升降作用缸推板7173向下位移,带动铆钉夹放爪固定座7181、铆钉夹放爪开合作用缸718和一对铆钉夹放爪719下行,使一对铆钉夹放爪719对应于第一铆钉Ⅰ708a的上端部即基部的两侧。接着,铆钉夹放爪开合作用缸718工作,使一对铆钉夹放爪719相向合拢即相向位移,将第一铆钉Ⅰ708a的前述上端部即基部夹住。再接着,由铆钉夹放爪水平位移作用缸716工作,使铆钉夹放爪水平位移作用缸推板7162向着起动器基座701的方向位移,并且由铆钉夹放爪水平位移作用缸推板7162带动铆钉夹放爪升降作用缸717、铆钉夹放爪开合作用缸718以及夹住着第一铆钉Ⅰ708a的一对铆钉夹放爪719对应到壳盖707的上方,并且此时的第一铆钉Ⅰ708a恰好对准在了壳盖第一铆钉孔Ⅰ7072的上方的位置。再接着,铆钉夹放爪升降作用缸717反向工作而使铆钉夹放爪升降作用缸推板7173向下位移,带动铆钉夹放爪固定座7181、铆钉夹放爪开合作用缸718、一对铆钉夹放爪719下行,使第一铆钉Ⅰ708a插入壳盖第一铆钉孔Ⅰ7072,并且第一铆钉Ⅰ708a的下端还插入前述的起动器基座第一铆钉孔Ⅰ7012,并且还探出起动器基座第一铆钉孔Ⅰ7012的下方。再接着,铆钉夹放爪开合作用缸718工作,使一对铆钉夹放爪719斥开,解除对第一铆钉Ⅰ708a的上端即基部的夹住。而后铆钉夹放爪升降作用缸717反向工作,按前述相反过程而使释放了第一铆钉Ⅰ708a的一对铆钉夹放爪719向上位移,再由铆钉夹放爪水平位移作用缸716的反向工作而直至使一对铆钉夹放爪719重新即再次对应到位于铆钉推板滑动槽7121内的有待于再次夹取的第一铆钉Ⅰ708a的上方,重复前述过程。由于上面已经说明了第二铆钉安装装置Ⅱ72的结构以及动作节奏完全与第一铆钉安装装置Ⅰ71相同,因而申请人不再对第二铆钉安装装置Ⅱ72安装第二铆钉Ⅱ708b的过程作雷同的说明。

请参见图14和图15并且结合图1和图3,前述的铆钉冲压机构8包括冲压头致动作用缸固定板81、冲压头致动作用缸固定板支架82、冲压头致动作用缸83、冲压头上下位移滑动座84、冲压头上下位移滑动座导轨板85、冲压头86、压铆顶柱座导柱板顶推作用缸87和压铆顶柱座导柱板顶盘88,冲压头致动作用缸固定板81远离前述右回转盘起动器基座承载机构1的一端以腾空状态对应于前述工作台10的上方并且与冲压头致动作用缸固定板支架82的顶部固定,而该冲压头致动作用缸固定板支架82的底部通过支架底座板821与前述工作台10固定,在冲压头致动作用缸固定板支架82朝向前述右回转盘104的一侧固定有一背板822,前述冲压头致动作用缸固定板81与背板822的上端固定,而背板822的下端与支架底座板821固定,冲压头致动作用缸固定板81朝向前述右回转盘起动器基座承载机构1的一端对应于右回转盘起动器基座承载机构1的上方,冲压头致动作用缸83固定在冲压头致动作用缸固定板81朝向右回转盘起动器基座承载机构1的一端的上方,该冲压头致动作用缸83的冲压头致动作用缸柱831伸展到冲压头致动作用缸固定板81的下方并且与形状呈┐字形的冲压头上下位移滑动座84连接,而在该冲压头上下位移滑动座84朝向前述背板822的一侧固定有一滑动座滑块841,该滑动座滑块841与冲压头上下位移滑动座导轨板85的两侧的导轨板滑块导槽851滑动配合,而该冲压头上下位移滑动座导轨板85与前述背板822固定,冲压头86在对应于前述右回转盘起动器基座承载机构1的上方的位置固定在前述冲压头上下位移滑动座84上,在该冲压头86的下方延伸有一第一铆钉冲压爪Ⅰ861a和一第二铆钉冲压爪Ⅱ861b,压铆顶柱座导柱板顶推作用缸87在对应于开设在工作台10上的顶推作用缸柱让位孔105的位置(图15示)以纵向悬臂状态设置在前述工作台10的下方,在该压铆顶柱座导柱板顶推作用缸87的缸座871朝向上的一侧的四个角部各固定有一顶推作用缸固定杆8711,该顶推作用缸固定杆8711的上端通过固定杆螺钉与工作台10朝向下的一侧固定,并且压铆顶柱座导柱板顶推作用缸87的顶推作用缸柱872与前述顶推作用缸柱让位孔105相对应并且与前述右回转盘起动器基座承载机构1的底部相对应,压铆顶柱座导柱板顶盘88固定在顶推作用缸柱872的顶部。

在由前述铆钉提取释放机构7的结构体系的第一铆钉安装装置Ⅰ71以及第二铆钉安装装置Ⅱ72完成了对第一铆钉Ⅰ708a以及第二铆钉Ⅱ708b的安装后,由本发明前述的铆钉冲压机构8对第一铆钉Ⅰ708a以及第二铆钉Ⅱ708b冲压而使壳盖707与起动器基座701铆固在一起。申请人在下面描述对第一铆钉Ⅰ708a以及第二铆钉Ⅱ708b冲压铆固的过程。

在右回转盘104的转动下,右回转盘起动器基座承载机构1连同位于其上的完成了壳盖707、第一铆钉Ⅰ708a以及第二铆钉Ⅱ708b的安装的起动器基座701对应到了冲压头86的下方,此时冲压头致动作用缸83工作,冲压头致动作用缸柱831下行,带动冲压头上下位移滑动座84通过滑动座滑块841循着冲压头上下位移滑动座导轨板85的导轨板滑动导槽851也相应下行,随着冲压头上下位移滑动座84的向下位移,由其带动冲压头86连同第一铆钉冲压爪Ⅰ861a以及第二铆钉冲压爪Ⅱ861b在分别与第一铆钉Ⅰ708a以及第二铆钉Ⅱ708b对应的状态下下行并且对第一铆钉Ⅰ708a以及第二铆钉Ⅱ708b施加向下压的压力。与此同时,压铆顶柱座导柱板顶推作用缸87工作,顶推作用缸柱872向上伸展即向缸体外伸出,由固定在顶推作用缸柱872的上端(即末端)的前述压铆顶柱座导柱板顶盘88向上顶推前述右回转盘起动器基座承载机构1的结构体系的压铆顶柱座导柱板13,压铆顶柱座导柱板13通过压铆顶柱座导柱14推动压铆顶柱座15上行,由位于压铆顶柱座15上的一对压铆顶柱16同时对第一铆钉Ⅰ708a以及第二铆钉Ⅱ708b的底部顶推,从而在前述第一铆钉冲压爪Ⅰ861a以及第二铆钉冲压爪Ⅱ861b与一对压铆顶柱16的共同配合下同时完成对第一铆钉Ⅰ708a以及第二铆钉Ⅱ708b的压铆。

请参见图16并且结合图1和图3,前述安装终结工件取离机构9包括安装终结工件取离夹爪水平位移作用缸固定支架91、安装终结工件取离夹爪水平位移作用缸92、安装终结工件取离夹爪上下位移作用缸93、安装终结工件取离夹爪开合作用缸94、一对安装终结工件取离夹爪95和安装终结工件导出槽96,安装终结工件取离夹爪水平位移作用缸固定支架91的下部与前述工作台10固定,安装终结工件取离夹爪水平位移作用缸92以水平卧置状态固定在安装终结工件取离夹爪水平位移作用缸固定支架91的上部,并且在该安装终结工件取离夹爪水平位移作用缸92的一端端面以及另一端端面上各固定有一安装终结工件取离夹爪水平位移作用缸推板撞头限位块921,安装终结工件取离夹爪上下位移作用缸93通过安装终结工件取离夹爪上下位移作用缸固定板931与安装终结工件取离夹爪水平位移作用缸92的安装终结工件取离夹爪水平位移作用缸推板922固定,在该安装终结工件取离夹爪水平位移作用缸推板922的下部并且位于长度方向居中位置固定有一位置与前述安装终结工件取离夹爪水平位移作用缸推板撞头限位块921相对应的安装终结工件取离夹爪水平位移作用缸推板撞头9221,在安装终结工件取离夹爪上下位移作用缸93的上端端面以及下端端面上各固定有一安装终结工件取离夹爪上下位移作用缸推板撞头限位块932,安装终结工件取离夹爪开合作用缸94通过安装终结工件取离夹爪开合作用缸固定座941与安装终结工件取离夹爪上下位移作用缸93的安装终结工件取离夹爪上下位移作用缸推板933固定,在该安装终结工件取离夹爪上下位移作用缸推板933的一侧并且在对应于安装终结工件取离夹爪上下位移作用缸推板撞头限位块932的位置固定有一安装终结工件取离夹爪上下位移作用缸推板撞头9331,一对安装终结工件取离夹爪95与安装终结工件取离夹爪开合作用缸94相连接,并且交替地对应于前述右回转盘起动器基座承载机构1以及安装终结工件导出槽96,安装终结工件导出槽96在对应于前述右回转盘起动器基座承载机构1的位置以自右回转盘104的一端向着远离右回转盘104的方向倾斜的状态与前述工作台10固定,并且该安装终结工件导出槽96远离右转盘104一端以向下倾斜的状态探出工作台10的台沿。

在图16中还示出了用于固定安装终结工件导出槽96的支柱961,该支柱961的底部与工作台10固定。由图16所示,安装终结工件导出槽96朝向右回转盘104的一侧的一侧与支柱961固定,而另一侧与前述的安装终结工件取离夹爪水平位移作用缸固定支架91固定。

当要对完成了第一铆钉Ⅰ708a以及第二铆钉Ⅱ708b的铆接后需要将安装终结工件取离于右回转盘起动器基座承载机构1时,那么由安装终结工件取离夹爪水平位移作用缸92工作,使安装终结工件取离夹爪水平位移作用缸推板922带动安装终结工件取离夹爪上下位移作用缸93、安装终结工件取离夹爪开合作用缸94以及一对安装终结工件取离夹爪95自安装终结工件导出槽96的工位移动到对应于尚处在右回转盘起动器基座承载机构1上的起动器基座701的上方。接着,安装终结工件取离夹爪上下位移作用缸93工作,使安装终结工件取离夹爪上下位移作用缸推板933带动安装终结工件取离夹爪开合作用缸94以及一对安装终结工件取离夹爪95下行。此时,一对安装终结工件取离夹爪95的下部对应于起动器基座701的两侧。再接着,安装终结工件取离夹爪开合作用缸94工作,使一对安装终结工件取离夹爪95相向运动并将起动器基座701夹住。再接着,安装终结工件取离夹爪上下位移作用缸93反向工作,按前述相反过程而使一对安装终结工件取离夹爪95连同处于夹住状态的起动器基座701向上提起。而后,前述安装终结工件取离夹爪水平位移作用缸92作与前述相反方向的工作,直至一对安装终结工件取离夹爪95连同被其夹住的起动器基座701(实质上已经为成品的电流起动器)对应到安装终结工件导出槽96。而后,安装终结工件取离夹爪开合作用缸94工作,使一对安装终结工件取离夹爪95斥开,将起动器基座701即成品的电流起动器释放到安装终结工件导出槽96并由其导出。

请参见图17并且结合图1和图3,前述工件滞留与否检测机构60包括一工件滞留与否检测传感器固定座柱601、一工件滞留与否检测传感器固定座602和一工件滞留与否检测传感器603,工件滞留与否检测传感器固定座柱601与前述右回转盘起动器基座承载机构1相对应并且该工件滞留与否检测传感器固定座柱601的底部与前述工作台10固定,而上端朝着远离工作台10的方向向上伸展,工件滞留与否检测传感器固定座602以腾空于前述右回转盘104朝向上的一侧的边缘部位的状态通过螺钉与工件滞留与否检测传感器固定座柱601的上端固定,工件滞留与否检测传感器603固定在工件滞留与否检测传感器固定座602朝向前述右回转盘104的一端并且与右回转盘起动器基座承载机构1朝向前述工作台10的一端的侧上方相对应,该工件滞留与否检测传感器603在使用状态下通过线路与电气控制器107电气连接。

如果存在前述的安装终结工件取离机构9未将安装完毕的起动器基座701(实质上为成品的电流起动器)取离的情形,那么在右回转盘104传动下,对应到工件滞留与否检测传感器603的位置时,便由其探知并且将信号反馈给电气控制器107,右回转盘104停止转动,反之亦然。

综上所述,本发明提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。