一种埋入式三维堆叠的晶圆级扇出封装结构及其制造方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及一种埋入式三维堆叠的晶圆级扇出封装结构及其制造方法,属于半导体芯片封装技术领域。

背景技术

扇出型封装目前为晶圆级先进封装方法之一,由于需封装芯片的数量的不断增加,多芯片所占用的横向面积越来越大,因此,开始将多芯片进行纵向连接,以使得在相同的横向面积中封装更多的芯片,已有的纵向封装技术中,被封装芯片均为单面有源芯片,封装后封装体中的芯片与芯片之间以及芯片与外部器件之间的信号传输距离远,信号衰减和损耗较大。

发明内容

为了克服现有技术的不足,本发明提供了一种埋入式三维堆叠的晶圆级扇出封装结构及其制造方法,以缩短电信号传输时间,提高电信号的传输效率,提高封装体的电性能。

本发明的技术方案如下:

本发明提供了一种埋入式三维堆叠的晶圆级扇出封装结构,其包括带有TSV通孔的桥接芯片、第一再布线金属层、第二再布线金属层、金属柱Ⅲ、塑封料Ⅰ,所述第一再布线金属层的上表面设置第一再布线金属层的上焊盘Ⅰ和第一再布线金属层的上焊盘Ⅱ,所述第一再布线金属层的上焊盘Ⅰ设置在所述第一再布线金属层的上焊盘Ⅱ的四周,所述第一再布线金属层的下表面设置第一再布线金属层的下焊盘;

所述第二再布线金属层的下表面设置第二再布线金属层的下焊盘Ⅰ和第二再布线金属层的下焊盘Ⅱ,所述第二再布线金属层的下焊盘Ⅰ设置在所述第二再布线金属层的下焊盘Ⅱ的四周,所述第二再布线金属层的上表面设置第二再布线金属层的上焊盘;

所述带有TSV通孔的桥接芯片的高度与所述金属柱Ⅲ的高度相同;

所述带有TSV通孔的桥接芯片包括芯片本体、金属层Ⅰ、若干个金属柱Ⅰ、若干个金属导电柱、若干个金属柱Ⅱ和底填膜,

所述金属导电柱上下贯穿芯片本体并露出其顶端,其上表面通过金属层Ⅰ设置金属柱Ⅰ,所述金属导电柱的顶端处的金属层Ⅰ与芯片本体之间的空间通过钝化层填充,

所述金属导电柱的下表面设置金属层Ⅱ,所述金属层Ⅱ的下表面通过金属柱Ⅱ设置栅极阵列焊球Ⅰ;所述底填膜填充并覆盖金属层Ⅱ、金属柱Ⅱ和栅极阵列焊球Ⅰ;

所述带有TSV通孔的桥接芯片和若干个金属柱Ⅲ设置在第一再布线金属层和第二再布线金属层之间并通过所述栅极阵列焊球Ⅰ、金属柱Ⅲ的下表面分别与所述第一再布线金属层的上焊盘Ⅱ、第一再布线金属层的上焊盘Ⅰ实现电性连接,同时,通过所述金属柱Ⅰ的上表面、金属柱Ⅲ的上表面分别与第二再布线金属层的下焊盘Ⅱ、第二再布线金属层的下焊盘Ⅰ实现电性连接,所述金属柱Ⅲ设置在带有TSV通孔的桥接芯片的四周,所述塑封料Ⅰ包封带有TSV通孔的桥接芯片和所有金属柱Ⅲ,形成塑封体。

可选地,所述第一再布线金属层与第二再布线金属层的结构相同。

可选地,所述金属导电柱的直径小于金属柱Ⅰ和/或金属柱Ⅱ。

可选地,所述第二再布线金属层的上方电性连接若干个芯片、无源器件或芯片封装体并通过塑封料Ⅱ填充。

可选地,还包括复合金属层,所述复合金属层由下而上依次包含具有金属粘合层、金属阻挡层和金属种子层的多层金属叠层,所述金属粘合层形成在第二再布线金属层的上焊盘的上表面,所述金属阻挡层形成在所述金属粘合层上,所述金属种子层形成在所述金属阻挡层上并且充当第二再布线金属层的上焊盘和随后的所述芯片、无源器件或芯片封装体的焊料凸点的中间导电层。

可选地,所述第一再布线金属层的下焊盘设置栅极阵列焊球Ⅱ。

本发明还包括一种埋入式三维堆叠的晶圆级扇出封装结构的制造方法,其步骤如下:

步骤一、制作带有TSV通孔的桥接芯片,其具体步骤如下:

步骤1.1、取一半导体晶圆,半导体晶圆的芯片本体上设有复数个半导体芯片,其由锯道隔开,所述半导体芯片具有无源上表面以及无源下表面;

步骤1.2、通过深反应离子蚀刻在半导体晶圆制作通孔;

步骤1.3、通过使用PVD与深孔电化学沉积工艺在通孔中填充导电材料,形成金属导电柱;

步骤1.4、在无源上表面通过蚀刻工艺去除部分芯片本体,得到新的表面Ⅰ,露出金属导电柱的顶端部分;

步骤1.5、使用PVD、CVD、印刷、旋涂、喷涂、丝网印刷或层压工艺在表面Ⅰ上形成一层钝化层;

步骤1.6、在钝化层上应用背研磨带研磨直至露出金属导电柱,得到金属导电柱的上表面;

步骤1.7、使用PVD、CVD、电解镀覆或化学镀覆工艺的图案化和金属沉积工艺在金属导电柱的上表面制作金属层Ⅰ;

步骤1.8、再次通过PVD、CVD、电解镀覆、化学镀覆工艺或金属沉积工艺在金属层Ⅰ上制作金属柱Ⅰ;

步骤1.9、将半导体晶圆反转固定放置于第一临时载片及可释放胶层上;

步骤1.10、对半导体晶圆的无源下表面应用背研磨带进行研磨去除部分芯片本体,并露出金属导电柱,得到表面Ⅱ;

步骤1.11、通过PVD、CVD、电解镀覆、化学镀覆工艺或金属沉积工艺在表面Ⅱ上制作金属层Ⅱ,金属层Ⅱ由下而上依次包含具有金属粘合层、金属阻挡层和金属种子层的多层金属叠层,所述金属粘合层形成在金属导电柱的上表面,金属阻挡层形成在金属粘合层上,所述金属种子层形成在金属阻挡层上并且充当金属导电柱和随后的焊料凸点或其他互连结构之间的中间导电层。

步骤1.12、通过PVD、CVD、电解镀覆、化学镀覆工艺或金属沉积工艺在金属层Ⅱ上制作金属柱Ⅱ;

步骤1.13、通过使用蒸发、电解电镀、化学电镀、球落或丝网印刷工艺,将导电凸点材料沉积在金属柱Ⅱ上,凸点材料通过回流工艺形成栅极阵列焊球Ⅰ;

步骤1.14、将半导体芯片晶圆装载到划片膜Ⅰ,划片膜Ⅰ上方设置有底填膜层;步骤1.15、通过化学蚀刻、机械剥离、化学机械平坦化(CMP)、机械研磨、热烘烤、UV光、激光扫描或者湿法去除可释放胶层和第一临时载片;

步骤1.16、利用锯条或激光切割工具按照锯道将半导体芯片晶圆切割为单颗封装后的带有TSV通孔的桥接芯片;

步骤1.17、从划片膜Ⅰ上拾取得到复数颗带有TSV通孔的桥接芯片;

步骤二、将带有TSV通孔的桥接芯片通过半导体工艺进行封装,其具体步骤如下:

步骤2.1、取一临时载片,在其上表面制作可释放图层;

步骤2.2、在可释放图层上制作第一再布线金属层,并形成第一再布线金属层的上焊盘Ⅰ和第一再布线金属层的上焊盘Ⅱ以及第一再布线金属层的下焊盘,第一再布线金属层的上焊盘Ⅰ设置在第一再布线金属层的上焊盘Ⅱ的四周;

步骤2.3、在第一再布线金属层的上焊盘Ⅰ上通过PVD、CVD、电解镀覆、或化学镀覆工艺制作金属柱Ⅲ;

步骤2.4、采用高温压合工艺,将所述带有TSV通孔的桥接芯片依次与第一再布线金属层贴装,因底填膜层在高温下会软化,在临近液态时,使栅极阵列焊球Ⅰ露出底填膜层与第一再布线金属层的上焊盘Ⅱ固连;

步骤2.5、使用膏料印刷、压缩模制、转移模制、液体密封剂模制、真空层压或旋涂工艺,在第一再布线金属层的表面上沉积塑封料Ⅰ,并将金属柱Ⅲ和带有TSV 通孔的桥接芯片完全包覆,形成塑封体;

步骤2.6、应用背研磨带研磨塑封料Ⅰ直至露出金属柱Ⅲ和带有TSV通孔的桥接芯片的金属柱Ⅰ,得到表面Ⅲ;

步骤2.7、在表面Ⅲ上制作第二再布线金属层,并在所述第二再布线金属层的下表面形成第二再布线金属层的下焊盘Ⅰ和第二再布线金属层的下焊盘Ⅱ,其上表面形成所述第二再布线金属层的上焊盘;所述第二再布线金属层的下焊盘Ⅰ与金属柱Ⅲ的上表面固连,第二再布线金属层的下焊盘Ⅱ与带有TSV通孔的桥接芯片的金属柱Ⅰ固连。

进一步地,步骤1.3中,还包括通过CVD工艺,在晶圆表面及通孔内壁制作介电层薄膜,所述金属导电柱顶部高出介电层薄膜表面,并通过高温退火热处理,使金属导电柱内部晶粒重新排列,释放金属柱内部应力。

进一步地,步骤1.13中,所述栅极阵列焊球Ⅰ通过压缩成形工艺接合到金属柱Ⅱ的顶端。

有益效果

1、本发明一种埋入式三维堆叠的晶圆级扇出封装结构及其制造方法,构造了带有TSV通孔的桥接芯片结构,其从上而下分布的导电结构包括:金属柱Ⅰ113、金属层Ⅰ112、金属导电柱109、金属层Ⅱ117、金属柱Ⅱ118和栅极阵列焊球Ⅰ119,使得电信号能够同时实现第一再布线金属层203与第二再布线金属层 209的电性连接,利用第二再布线金属层209、第一再布线金属层203以及带有TSV 通孔的桥接芯片122代替传统的TSV方法实现了芯片间的垂直互联;

2、带有TSV通孔的桥接芯片122中的钝化层110在带有TSV通孔的桥接芯片122的制造过程中起到了保护芯片本体102的作用,减少了半导体晶圆101在制作带有TSV 通孔的桥接芯片122过程中的翘曲,同时也增加了带有TSV通孔的桥接芯片122的可靠性;

3、带有TSV通孔的桥接芯片122的厚度比传统的TSV薄,因此能够大大减小使用带有TSV通孔的桥接芯片122进行进一步封装的封装体的厚度,同时,提供了更多的芯片间电信号垂直传输的路径,大大缩短了电信号传输时间,提高了电信号的传输效率,减少了电信号在传输过程中的衰减与损耗,提高了封装体的电性能。

附图说明

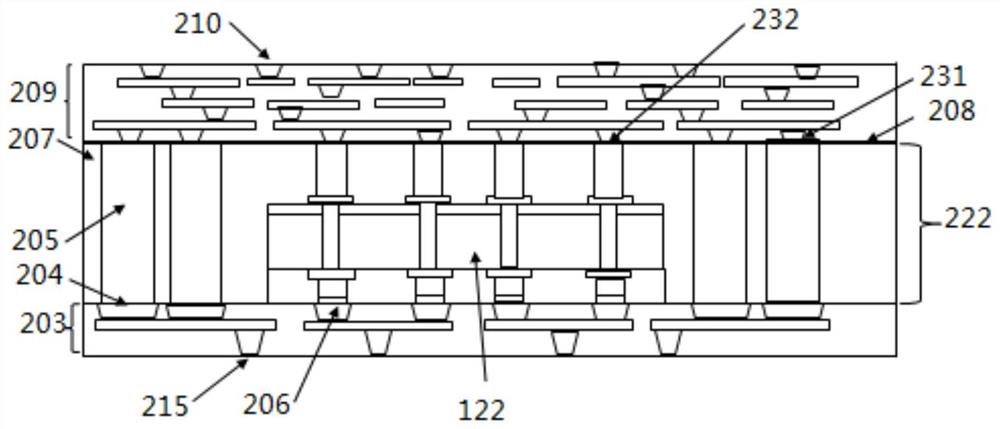

图1为本发明一种埋入式三维堆叠的晶圆级扇出封装结构的剖面示意图;

图2为图1中的带有TSV通孔的桥接芯片的剖面示意图;

图3A至图3R和图4A至图4G为本发明一种埋入式三维堆叠的晶圆级扇出封装结构的封装方法的流程示意图;

图5为图1的进一步封装结构的实施例一的剖面示意图;

图6为图1的进一步封装结构的实施例二的剖面示意图;

图中:半导体晶圆101

芯片本体102

半导体芯片或组件103

晶粒间晶圆区域或锯道104

无源上表面105

无源下表面106

通孔107

表面Ⅰ108

金属导电柱109

钝化层110

金属柱的上表面111

金属层Ⅰ112

金属柱Ⅰ113

第一临时载片114

可释放胶层115

表面Ⅱ116

金属层Ⅱ117

金属柱Ⅱ118

栅极阵列焊球Ⅰ119

划片膜Ⅰ120

底填膜121

第一临时载片114

锯道104

带有TSV通孔的桥接芯片122

临时载片201

可释放图层202

第一再布线金属层203

上焊盘Ⅰ204

上焊盘Ⅱ206

金属柱Ⅲ205

划片膜Ⅰ120

塑封料Ⅰ207

金属柱Ⅰ113,

表面Ⅲ208

第二再布线金属层209

第三焊盘210

半导体芯片封装体Ⅰ213

半导体芯片封装体Ⅱ214

底胶层213

塑封料Ⅱ250

第四焊盘215

栅极阵列焊球Ⅱ217

封装体218

划片膜Ⅱ219

磨片膜221

塑封体222

第四半导体芯片封装体220。

具体实施方式

下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

本发明一种埋入式三维堆叠的晶圆级扇出封装结构,其包括带有TSV通孔的桥接芯片122、第一再布线金属层203、第二再布线金属层209、金属柱Ⅲ205、塑封料Ⅰ207,如图1和图2所示。

所述带有TSV通孔的桥接芯片122和若干个金属柱Ⅲ205设置在第一再布线金属层203和第二再布线金属层209之间并电性连接,所述金属柱Ⅲ205围绕在带有TSV通孔的桥接芯片122的外围,所述塑封料Ⅰ207包封带有TSV通孔的桥接芯片122和所有金属柱Ⅲ205形成塑封体222;

所述带有TSV通孔的桥接芯片122包括芯片本体102、金属层Ⅰ112、金属柱Ⅰ 113、金属导电柱109、金属柱Ⅱ118和底填膜121,优选地,金属层Ⅰ112与第一再布线金属层203、第二再布线金属层209的结构相同。

所述金属导电柱109上下贯穿芯片本体102并露出其顶端,其下表面设置金属层Ⅱ117,所述金属层Ⅱ117的下表面通过若干个金属柱Ⅱ118设置栅极阵列焊球Ⅰ119;所述底填膜121填充并覆盖金属层Ⅱ117、金属柱Ⅱ118和栅极阵列焊球Ⅰ119;底填膜121为一种介电粘合剂材料,其包括环氧树脂和助焊剂以及一些可支撑材料,其具有去氧化、支撑和保护功能,可以对安装的芯片进行底部填充。底填膜121可以提供热桥,以确保焊点不会由于芯片和倒装芯片系统的其余部分的不同加热而受到应力。

所述金属导电柱109的直径小于金属柱Ⅰ113和/或金属柱Ⅱ118。所述栅极阵列焊球Ⅰ119还可以为接合线、导电胶、柱形凸点、微凸点等。

所述金属导电柱109的上表面通过金属层Ⅰ112设置若干个金属柱Ⅰ113,所述金属导电柱109的顶端处的金属层Ⅰ112与芯片本体102之间的空间通过钝化层 110填充。

所述第一再布线金属层203的下方通过设置栅极阵列焊球Ⅱ217,栅极阵列焊球Ⅱ217为栅极阵列焊球Ⅱ中的一种,栅极阵列焊球Ⅱ还可以为接合线、导电胶、柱形凸点、微凸点等。

本发明一种埋入式三维堆叠的晶圆级扇出封装结构的制造方法,如图3A 至图3R和图4A至图4G,步骤如下:

步骤一、制作带有TSV通孔的桥接芯片122,其具体步骤如下:

步骤1.1、取一半导体晶圆101,半导体晶圆101带有芯片本体102,该芯片本体102诸如硅,锗,磷化铝,砷化铝,砷化镓,氮化镓,磷化铟,碳化硅或其他用于结构支撑的半导体材料。半导体晶圆101的芯片本体102上设有复数个半导体芯片 103或组件,并由无效的晶粒间晶圆区域或锯道104将隔开,如图3A和图3B所示;选用制作无源器件的半导体芯片103,其包括无源上表面105和无源下表面106,无源器件的半导体芯片103制作诸如电感器、电容器和电阻器的集成无源器件 (IPD)以用于RF信号处理。

步骤1.2、通过深反应离子蚀刻(DRIE)在半导体晶圆101制作通孔107,如图3C所示;

步骤1.3、通过使用CVD工艺,在晶圆表面101及通孔107内壁制作均一的介电层薄膜,通过使用PVD与深孔电化学沉积工艺在通孔107中填充导电材料,形成金属导电柱109;所述金属导电柱109顶部高出介电层薄膜的表面大约3~5微米,并通过高温退火热处理,使金属导电柱109内部晶粒重新排列,释放金属导电柱109内部的应力,所述金属导电柱109的导电材料可以是Al、Cu、Sn、Ni、Au、Ag或其他合适导电材料,如图3D所示:

步骤1.4、在无源上表面105通过蚀刻工艺去除部分芯片本体102,得到新的表面Ⅰ108,露出金属导电柱109的顶端部分,如图3E所示;

步骤1.5、使用PVD、CVD、印刷、旋涂、喷涂、丝网印刷或层压工艺在表面Ⅰ108 上形成一层钝化层110,如图3F所示;

步骤1.6、在钝化层110上应用背研磨带研磨直至露出金属导电柱109,得到金属导电柱109的上表面111,如图3G所示;

步骤1.7、使用PVD、CVD、电解镀覆或化学镀覆工艺的图案化和金属沉积工艺在金属导电柱109的上表面111制作金属层Ⅰ112,如图3H所示;

步骤1.8、再次通过PVD、CVD、电解镀覆、化学镀覆工艺或金属沉积工艺在金属层Ⅰ112上制作金属柱Ⅰ113,如图3I所示;

步骤1.9、将半导体晶圆101反转固定放置于第一临时载片114及可释放胶层115上,如图3J所示;

步骤1.10、对半导体晶圆101的无源下表面106应用背研磨带进行研磨去除部分芯片本体102,并露出金属导电柱109,得到新的表面Ⅱ116,如图3K所示;

步骤1.11、通过PVD、CVD、电解镀覆、化学镀覆工艺或金属沉积工艺在表面Ⅱ116上制作金属层Ⅱ117,金属层Ⅱ117由下而上依次包含具有金属粘合层、金属阻挡层和金属种子层的多层金属叠层,所述金属粘合层形成在金属导电柱109的上表面,金属阻挡层形成在金属粘合层上,所述金属种子层形成在金属阻挡层上并且充当金属导电柱109和随后的焊料凸点或其他互连结构之间的中间导电层。金属粘合层形成在导电层上并且材质可以是Ti、TiN、TiW、Al或Cr。金属阻挡层形成在金属粘合层上并且材质可以是Ni、NiV、Pt、Pd、TiW或者CrCu。金属阻挡层抑制金属导电柱109的Cu成分扩散。金属种子层的材质可以是Cu、Ni、NiV、Au或Al。金属种子层形成在金属阻挡层上并且充当导电层和随后的焊料凸点或其他栅极阵列焊球之间的中间导电层。金属层Ⅱ117提供到导电层的低电阻互连以及对焊料扩散的金属阻挡层和用于焊料润湿性的金属种子层,如图3L所示;

步骤1.12、通过PVD、CVD、电解镀覆、化学镀覆工艺或金属沉积工艺在金属层Ⅱ117上制作金属柱Ⅱ118,如图3M所示;

步骤1.13、通过使用蒸发、电解电镀、化学电镀、球落或丝网印刷工艺,将导电凸点材料沉积在金属柱Ⅱ118上。凸点材料可以是具有任选焊剂溶液的Al、Sn、 Ni、Au、Ag、Pb、Bi、Cu、焊料以及其组合。例如,凸点材料可以是共晶Sn/Pb、高铅焊料或者无铅焊料。凸点材料使用合适的附着或接合工艺而接合到金属柱Ⅱ 118上,凸点材料通过将材料加热到其熔点之上被回流以形成栅极阵列焊球Ⅰ119。回流温度范围为260℃至320℃,持续几秒至几十分钟。在一些应用中,栅极阵列焊球Ⅰ119也可以采用压缩成形工艺接合到金属柱Ⅱ118的顶端。栅极阵列焊球Ⅰ119代表可以形成在金属柱Ⅱ118上的一种类型的栅极阵列焊球。该栅极阵列焊球也可以使用接合线、导电胶、柱形凸点、微凸点以及其他电互连结构替代,如图3N所示;

步骤1.14、将半导体芯片晶圆101装载到划片膜Ⅰ120,划片膜Ⅰ120上方设置有底填膜层121,如图3O所示;

步骤1.15、通过化学蚀刻、机械剥离、化学机械平坦化(CMP)、机械研磨、热烘烤、UV光、激光扫描或者湿法去除可释放胶层115和第一临时载片114,如图3P 所示;

步骤1.16、利用锯条或激光切割工具按照锯道104将半导体芯片晶圆101切割为单颗封装后的带有TSV通孔的桥接芯片122,如图3Q所示;

步骤1.17、从划片膜Ⅰ120上拾取得到复数颗带有TSV通孔的桥接芯片122,如图 3R所示;

步骤二、将带有TSV通孔的桥接芯片122通过半导体工艺进行封装,其具体步骤如下:

步骤2.1、取一临时载片201,材料诸如是硅、锗、砷化镓、磷化铟或者碳化硅,并在上表面制作可释放图层202,如图4A所示;

步骤2.2、在可释放图层202上制作第一再布线金属层203,并形成第一再布线金属层的上焊盘Ⅰ204和第一再布线金属层的上焊盘Ⅱ206以及第一再布线金属层的下焊盘215,第一再布线金属层的上焊盘Ⅰ204设置在第一再布线金属层的上焊盘Ⅱ206的四周;第一再布线金属层203的具体制作方法如下:使用PVD、CVD、印刷、旋涂、喷涂、丝网印刷或层压工艺形成第一再布线金属层203中的绝缘层,绝缘层含有具有或不具有填料的光敏聚合物电介质膜、非光敏聚合物电介质膜、 SiO2、Si3N4、SiON、Ta2O5、Al2O3或具有类似绝缘和结构属性的其它材料的一层或更多层;利用图案化光致抗蚀剂层通过蚀刻工艺以及使用诸如PVD、CVD、电解镀覆或化学镀覆工艺的图案化和金属沉积工艺形成第一再布线金属层203中的导电层,导电层可以是Al、Cu、Sn、Ni、Au、Ag或其它合适导电材料的一层或更多层;多层导电层之间选择性电连接,如图4B所示;

步骤2.3、在第一再布线金属层203的第一上焊盘Ⅰ204上通过PVD、CVD、电解镀覆、化学镀覆工艺或其他合适的金属沉积工艺制作金属柱Ⅲ205,如图4C所示;步骤2.4、采用高温压合工艺,将所述带有TSV通孔的桥接芯片122依次与第一再布线金属层203贴装,因底填膜层121在高温下会软化,在临近液态时,使栅极阵列焊球Ⅰ119露出底填膜层121与第一再布线金属层的上焊盘Ⅱ206固连,如图4D 所示;

步骤2.5、使用膏料印刷、压缩模制、转移模制、液体密封剂模制、真空层压、旋涂工艺,在第一再布线金属层203的表面上沉积剂塑封料Ⅰ207,并将金属柱Ⅲ205和带有TSV通孔的桥接芯片122完全包覆,形成塑封体222;塑封料Ⅰ207可以是聚合物复合材料,诸如具有填料的环氧树脂、具有填料的环氧丙烯酸酯或者具有适当填料的聚合物。塑封料Ⅰ207起密封作用,是不导电的并且在环境上保护半导体器件免受外部元件和污染物影响,如图4E所示;

步骤2.6、应用背研磨带研磨塑封料Ⅰ207直至露出金属柱Ⅲ205和带有TSV通孔的桥接芯片122的金属柱Ⅰ113,得到表面Ⅲ208,如图4F所示;

步骤2.7、在表面Ⅲ208上制作第二再布线金属层209,并在所述第二再布线金属层209的下表面形成第二再布线金属层的下焊盘Ⅰ231和第二再布线金属层的下焊盘Ⅱ232,其上表面形成所述第二再布线金属层的上焊盘210;所述第二再布线金属层的下焊盘Ⅰ231与金属柱Ⅲ205的上表面固连,第二再布线金属层的下焊盘Ⅱ232与带有TSV通孔的桥接芯片122的金属柱Ⅰ113固连,如图4G所示;

接下来,通过常规半导体工艺,可以在第二再布线金属层的上焊盘210上连接若干个芯片、无源器件或半导体芯片封装体,并通过塑封料Ⅱ250填充,如图5和图 6所示,图5中,芯片Ⅰ211和芯片Ⅱ212直接与第二再布线金属层的上焊盘210电性连接,并通过底填胶252填充半导体芯片封装体Ⅰ213和半导体芯片封装体Ⅱ 214与第二再布线金属层209之间的空间,并通过塑封料250塑封第二再布线金属层209之上的半导体芯片封装体Ⅰ213和半导体芯片封装体Ⅱ214,图6中,半导体芯片封装体Ⅰ213和半导体芯片封装体Ⅱ214通过复合金属层240与第二再布线金属层的上焊盘210电性连接,复合金属层240由下而上依次包含具有金属粘合层、金属阻挡层和金属种子层的多层金属叠层,所述金属粘合层形成在第二再布线金属层的上焊盘210的上表面,金属阻挡层形成在金属粘合层上,所述金属种子层形成在金属阻挡层上并且充当第二再布线金属层的上焊盘210和随后的焊料凸点或其他互连结构之间的中间导电层。金属粘合层形成在导电层上并且材质可以是 Ti、TiN、TiW、Al或Cr。金属阻挡层形成在金属粘合层上并且材质可以是Ni、NiV、 Pt、Pd、TiW或者CrCu。金属阻挡层抑制第二再布线金属层的上焊盘210的Cu成分扩散。金属种子层的材质可以是Cu、Ni、NiV、Au或Al。金属种子层形成在金属阻挡层上并且充当导电层和随后的焊料凸点或其他栅极阵列焊球之间的中间导电层。复合金属层240提供到导电层的低电阻互连以及对焊料扩散的金属阻挡层和用于焊料润湿性的金属种子层;再通过底填胶252填充半导体芯片封装体Ⅰ213 和半导体芯片封装体Ⅱ214与第二再布线金属层209之间的空间,并通过塑封料250塑封第二再布线金属层209之上的半导体芯片封装体Ⅰ213和半导体芯片封装体Ⅱ214。

第一再布线金属层的下焊盘215形成栅极阵列焊球Ⅱ217,其成形工艺与步骤1.13相同。在一些应用中,栅极阵列焊球Ⅱ217通过二次回流工艺以改善与第一再布线金属层的下焊盘215的电接触性能。栅极阵列焊球Ⅱ217也可以采用压缩成形工艺接合到第一再布线金属层的下焊盘215。栅极阵列焊球Ⅱ217代表可以形成在第一再布线金属层的下焊盘215上的一种类型的栅极阵列焊球。该栅极阵列焊球也可以使用接合线、导电胶、柱形凸点、微凸点以及其他电互连,通过切割工艺得到复数颗埋入式三维堆叠的晶圆级扇出封装结构。

半导体芯片封装体Ⅰ213和半导体芯片封装体Ⅱ214之间可以通过第二再布线金属层209进行电信号传输;半导体芯片封装体Ⅰ213和半导体芯片封装体Ⅱ 214可以通过第二再布线金属层209、金属柱Ⅲ205、第一再布线金属层203以及栅极阵列焊球Ⅱ217与封装体之外的其他部件进行电信号传输;半导体芯片封装体Ⅰ213和半导体芯片封装体Ⅱ214可以通过第二再布线金属层209与带有TSV通孔的桥接芯片122进行电信号传输;半导体芯片封装体Ⅰ213和半导体芯片封装体Ⅱ 214可以通过第二再布线金属层209、带有TSV通孔的桥接芯片122、第一再布线金属层203以及栅极阵列焊球Ⅱ217与封装体之外的其他部件进行电信号传输;带有 TSV通孔的桥接芯片122可以直接通过第一再布线金属层203以及栅极阵列焊球Ⅱ217与封装体之外的其他部件进行电信号传输;因此,在实际电信号传输路径设置时,可以选择更短的芯片与芯片之间以及芯片与封装体之外的其他部件的电信号传输路径,大大缩短了电信号传输时间,提高了电信号的传输效率,减少了电信号在传输过程中的衰减与损耗,提高了封装体的电性能。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明实施例揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。