一种酵母自动化生产工艺

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及酵母技术领域,尤其涉及一种酵母自动化生产工艺。

背景技术

酵母是一种单细胞真菌,并非系统演化分类的单元。一种肉眼看不见的微小单细胞微生物,能将糖发酵成酒精和二氧化碳,分布于整个自然界,是一种典型的异养兼性厌氧微生物,在有氧和无氧条件下都能够存活,是一种天然发酵剂。

在现有条件下,人们在食品生产的许多方面都需要酵母菌,酵母批量生产工作尤为重要,目前在生产过程中采取的生产工艺技术由于装置简单的结构导致需要多个装置进行彼此之间的配合使用来达到生产原料的目的,此种生产工艺不仅生产效力不明显,还大量的浪费了资源。故推出一种酵母自动化生产工艺所需装置来解决这一问题。

发明内容

基于装置简单的结构导致需要多个装置进行彼此之间的配合使用来达到生产原料的技术问题,本发明提出了一种酵母自动化生产工艺。

本发明提出的一种酵母自动化生产工艺,包括注料箱,所述注料箱顶部固定连接有第一进料管,所述注料箱顶部外壁固定连接有第一抽液泵,所述注料箱内壁固定连接有吸料管,所述吸料管顶部和第一抽液泵固定连接,所述注料箱一端固定连接有第一处理箱,所述第一处理箱一端外壁固定连接有导料管,所述导料管另一端和第一抽液泵固定连接,所述第一处理箱内部设置有反应箱,所述导料管和反应箱固定连接,所述反应箱底部设置有过滤机构,所述过滤机构底部设置有破壁机构,所述破壁机构顶部设置有出料机构,所述出料机构另一端设置有第二处理箱,所述第二处理箱内壁设置有离心机构,所述第二处理箱底部固定连接有第三出料管。

优选地,所述注料箱内壁顶部至底部依次固定连接有第一导板,第四导板,第三导板和第二导板,第一导板,第四导板,第三导板和第二导板设置为错位对称分布,第一导板顶部外壁一端固定连接有第一过滤板,第一过滤板顶部和注料箱内壁固定连接,第四导板顶部外壁固定连接有多个第二弧板,第三导板顶部外壁固定连接有多个第一弧板,第一弧板和第二弧板弯曲设置为相反。

优选地,所述第二导板底部固定连接有第三导管,第三导管底部设置有转动箱,转动箱外壁开设有多个滤孔,注料箱顶部固定连接有第一电机,第一电机底部固定连接有第一转动杆,第一转动杆底部和转动箱固定连接,导料管底部固定连接有吸料罩,吸料罩外壁开设有多个细孔。

优选地,所述第一处理箱顶部外壁固定连接有第二进料管,第二进料管底部和反应箱固定连接,反应箱和第一处理箱内壁固定连接,第一处理箱顶部固定连接连接有第二电机,第一处理箱内壁转动连接有第二转动杆,第二转动杆顶部和第二电机固定连接,第二转动杆和反应箱转动连接,反应箱内部设置有多个第一搅拌杆,第一搅拌杆和第二转动杆固定连接,反应箱内壁固定连接有第一底板,第一底板底部固定连接有第一出料管,过滤机构位于第一出料管底部。

优选地,所述过滤机构包括第二过滤板和滤膜,第二过滤板和反应箱内壁固定连接,第二过滤板顶部设置有第一连接杆,第一连接杆和第二转动杆固定连接,第一连接杆底部固定连接有多个细杆,第二转动杆底部转动连接有导液板,导液板和反应箱固定连接,导液板顶部外壁固定连接有过滤通道,滤膜和过滤通道内壁固定连接。

优选地,所述滤膜顶部设置有第二刮板,第二刮板顶部固定连接有第三过滤板,第三过滤板位于过滤通道内部,第三过滤板顶部固定连接有固定杆,固定杆另一端和第二转动杆固定连接。

优选地,所述破壁机构包括第四电机和刀片,第四电机和第一处理箱内壁底部固定连接,第四电机顶部设置有隔离板,隔离板和第一处理箱内壁固定连接,隔离板顶部设置有第二底板,第二底板和第一处理箱内壁固定连接,第二底板设置为圆锥状,第二底板顶部转动连接有第三转动杆,第三转动杆底部和第四电机固定连接,刀片和第三转动杆固定连接,且呈均匀错位分布,第三转动杆一端外壁顶部固定连接有第二连接杆,第二连接杆另一端固定连接有球体,球体和过滤通道自然接触。

优选地,所述出料机构位于隔离板和第二底板之间,出料机构包括出料箱和第二导管,第三转动杆和出料箱转动连接,出料箱底部和隔离板固定连接,第二底板底部固定连接有多个第四出料管,第四出料管底部和出料箱固定连接,出料箱内壁设置有多个第二搅拌杆,第二搅拌杆和第三转动杆固定连接,第二导管和出料箱固定连接。

优选地,所述第二处理箱内壁一端固定连接有第二抽液泵,第二抽液泵一端和第二导管固定连接,第二抽液泵另一端固定连接有第一导管,第一导管外壁固定连接有多个第二出料管,离心机构包括离心箱和半透膜,第二处理箱远离第一处理箱一端外壁固定连接有第三电机,第二处理箱内壁固定连接有多个固定板,离心箱外壁和固定板转动连接,第三电机和离心箱一端外壁固定连接,第一导管和离心箱转动连接,半透膜和离心箱内壁固定连接。

优选地,所述第一导管外壁固定连接有多个第二连接杆,第二连接杆另一端固定连接有第一刮板,第一刮板和半透膜自然接触。

与现有技术相比,本发明提供了一种酵母自动化生产工艺,具备以下有益效果:

1、该一种酵母自动化生产工艺,通过设置第一进料管箱注料箱注入原料,然后通过第一抽液泵实现了补料流加的进料方式,通过设置导料管将原料导入第一处理箱内的反应箱内进行反应发酵处理,通过设置过滤机构对反应后的原料进行过滤处理,通过设置破壁机构对过滤后的液体进行破壁处理,能够将发酵产物中粒径较大的物质粉碎至粒径更小的物质,更利于发酵产物的吸收和利用,最后通过设置出料机构将物料通入第二处理箱内,通过设置离心机构对物料进行离心处理,对物料进行离心浓缩处理,最终实现了高效自动化生产的目的。

2、该一种酵母自动化生产工艺,通过设置第一导板顶部的第一过滤板可以对原料进行初级过滤处理,通过设置第三导板和第四导板顶部的弧板可以对原料进行进一步粘杂处理,使部分杂质停留在弧板上,通过设置第二导板底部的第三导管将原料导入转动箱内,通过设置第一电机带动转动箱转动,从而实现了利用转动箱对原料进行离心除泡沫的目的,提高导料管抽取原料效率,通过设置导料管外壁的吸料罩可以对原料进行进一步除泡沫处理。

3、该一种酵母自动化生产工艺,通过设置第一出料管底部的第二过滤板可以对反应后的物料进行过滤处理,通过设置第二转动杆外壁由第一连接杆连接的细杆可以对第二过滤板进行刮拭处理,避免杂质堵塞滤孔,通过设置导液板底部过滤通道内的滤膜可以对物料进行进一步过滤处理,保证了发酵产物的纯度,利于发酵产物进行后续操作,通过设置滤膜顶部的由第三过滤板可以对原料进行进一步转动过滤处理,通过设置第三过滤板底部连接的第二刮板可以对滤膜进行刮拭处理,保证滤膜过滤效果,通过设置由第三连接杆连接的球体和过滤通道自然接触,从而当第三连接杆转动时,利用球体在过滤通道外壁移动,使过滤通道产生共振,从而提高过滤通道内的原料通过滤膜过滤的效率。

附图说明

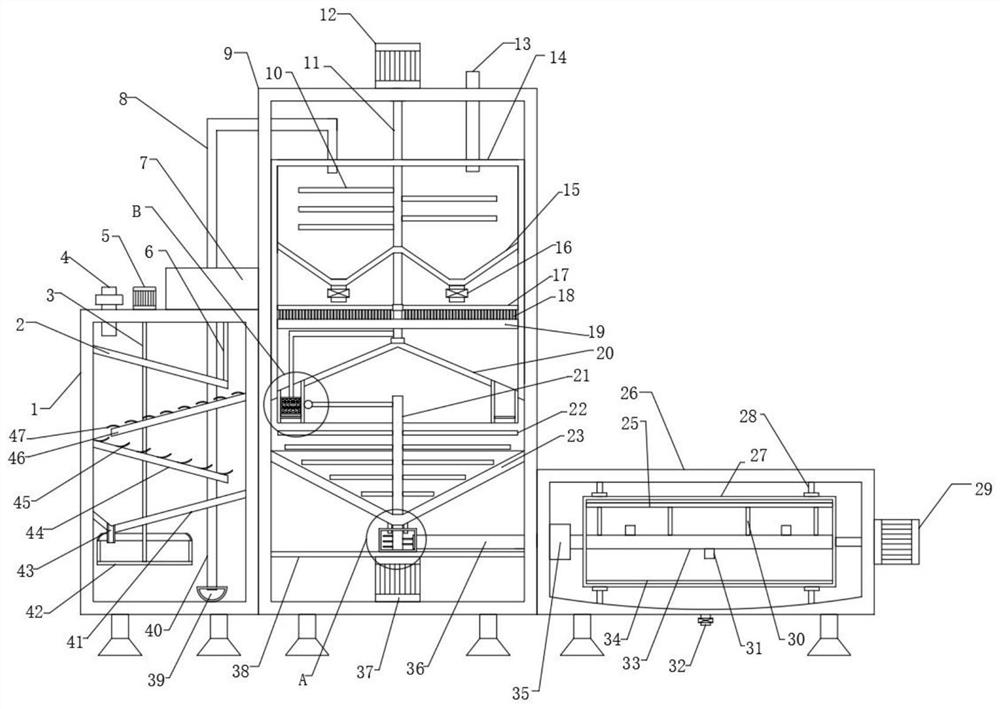

图1为本发明提出的一种酵母自动化生产工艺的剖面结构示意图;

图2为本发明提出的一种酵母自动化生产工艺的过滤机构主体结构示意图;

图3为本发明提出的一种酵母自动化生产工艺的注料箱内部主体结构示意图;

图4为本发明提出的一种酵母自动化生产工艺的出料机构剖面结构示意图;

图5为本发明提出的一种酵母自动化生产工艺的过滤机构局部剖面结构示意图。

图中:1注料箱、2第一导板、3第一转动杆、4第一进料管、5第一电机、6第一过滤板、7第一抽液泵、8导料管、9第一处理箱、10第一搅拌杆、11第二转动杆、12第二电机、13第二进料管、14反应箱、15第一底板、16第一出料管、17第一连接杆、18细杆、19第二过滤板、20导液板、21第三转动杆、22刀片、23第二底板、24出料箱、25第一刮板、26第二处理箱、27离心箱、28固定板、29第三电机、30第二连接杆、31第二出料管、32第三出料管、33第一导管、34半透膜、35第二抽液泵、36第二导管、37第四电机、38隔离板、39吸料罩、40吸料管、41第二导板、42转动箱、43第三导管、44第三导板、45第一弧板、46第四导板、47第二弧板、48第四出料管、49第二搅拌杆、50固定杆、51过滤通道、52第三连接杆、53球体、54滤膜、55第二刮板、56第三过滤板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

参照图1-5,一种酵母自动化生产工艺,包括注料箱1,注料箱1顶部固定连接有第一进料管4,注料箱1顶部外壁固定连接有第一抽液泵7,注料箱1内壁固定连接有吸料管40,吸料管40顶部和第一抽液泵7固定连接,注料箱1一端固定连接有第一处理箱9,第一处理箱9一端外壁固定连接有导料管8,导料管8另一端和第一抽液泵7固定连接,第一处理箱9内部设置有反应箱14,导料管8和反应箱14固定连接,反应箱14底部设置有过滤机构,过滤机构底部设置有破壁机构,破壁机构顶部设置有出料机构,出料机构另一端设置有第二处理箱26,第二处理箱26内壁设置有离心机构,第二处理箱26底部固定连接有第三出料管32,通过设置第一进料管4箱注料箱1注入原料,然后通过第一抽液泵7实现了补料流加的进料方式,通过设置导料管8将原料导入第一处理箱9内的反应箱14内进行反应发酵处理,通过设置过滤机构对反应后的原料进行过滤处理,通过设置破壁机构对过滤后的液体进行破壁处理,能够将发酵产物中粒径较大的物质粉碎至粒径更小的物质,更利于发酵产物的吸收和利用,最后通过设置出料机构将物料通入第二处理箱26内,通过设置离心机构对物料进行离心处理,对物料进行离心浓缩处理,最终实现了高效自动化生产的目的。

本发明中,注料箱1内壁顶部至底部依次固定连接有第一导板2,第四导板46,第三导板44和第二导板41,第一导板2,第四导板46,第三导板44和第二导板41设置为错位对称分布,第一导板2顶部外壁一端固定连接有第一过滤板6,第一过滤板6顶部和注料箱1内壁固定连接,第四导板46顶部外壁固定连接有多个第二弧板47,第三导板44顶部外壁固定连接有多个第一弧板45,第一弧板45和第二弧板47弯曲设置为相反,第二导板41底部固定连接有第三导管43,第三导管43底部设置有转动箱42,转动箱42外壁开设有多个滤孔,注料箱1顶部固定连接有第一电机5,第一电机5底部固定连接有第一转动杆3,第一转动杆3底部和转动箱42固定连接,导料管8底部固定连接有吸料罩39,吸料罩39外壁开设有多个细孔,通过设置第一导板2顶部的第一过滤板6可以对原料进行初级过滤处理,通过设置第三导板44和第四导板46顶部的弧板可以对原料进行进一步粘杂处理,使部分杂质停留在弧板上,通过设置第二导板41底部的第三导管43将原料导入转动箱42内,通过设置第一电机5带动转动箱42转动,从而实现了利用转动箱42对原料进行离心除泡沫的目的,提高导料管8抽取原料效率,通过设置导料管8外壁的吸料罩39可以对原料进行进一步除泡沫处理;

第一处理箱9顶部外壁固定连接有第二进料管13,第二进料管13底部和反应箱14固定连接,反应箱14和第一处理箱9内壁固定连接,第一处理箱9顶部固定连接连接有第二电机12,第一处理箱9内壁转动连接有第二转动杆11,第二转动杆11顶部和第二电机12固定连接,第二转动杆11和反应箱14转动连接,反应箱14内部设置有多个第一搅拌杆10,第一搅拌杆10和第二转动杆11固定连接,反应箱14内壁固定连接有第一底板15,第一底板15底部固定连接有第一出料管16,过滤机构位于第一出料管16底部,实现了对原料搅拌反应的目的;

过滤机构包括第二过滤板19和滤膜54,第二过滤板19和反应箱14内壁固定连接,第二过滤板19顶部设置有第一连接杆17,第一连接杆17和第二转动杆11固定连接,第一连接杆17底部固定连接有多个细杆18,第二转动杆11底部转动连接有导液板20,导液板20和反应箱14固定连接,导液板20顶部外壁固定连接有过滤通道51,滤膜54和过滤通道51内壁固定连接,滤膜54顶部设置有第二刮板55,第二刮板55顶部固定连接有第三过滤板56,第三过滤板56位于过滤通道51内部,第三过滤板56顶部固定连接有固定杆50,固定杆50另一端和第二转动杆11固定连接,通过设置第一出料管16底部的第二过滤板19可以对反应后的物料进行过滤处理,通过设置第二转动杆11外壁由第一连接杆17连接的细杆18可以对第二过滤板19进行刮拭处理,避免杂质堵塞滤孔,通过设置导液板20底部过滤通道51内的滤膜54可以对物料进行进一步过滤处理,保证了发酵产物的纯度,利于发酵产物进行后续操作,通过设置滤膜54顶部的由第三过滤板56可以对原料进行进一步转动过滤处理,通过设置第三过滤板56底部连接的第二刮板55可以对滤膜54进行刮拭处理,保证滤膜54过滤效果;

破壁机构包括第四电机37和刀片22,第四电机37和第一处理箱9内壁底部固定连接,第四电机37顶部设置有隔离板38,隔离板38和第一处理箱9内壁固定连接,隔离板38顶部设置有第二底板23,第二底板23和第一处理箱9内壁固定连接,第二底板23设置为圆锥状,第二底板23顶部转动连接有第三转动杆21,第三转动杆21底部和第四电机37固定连接,刀片22和第三转动杆21固定连接,且呈均匀错位分布,第三转动杆21一端外壁顶部固定连接有第二连接杆52,第二连接杆52另一端固定连接有球体53,球体53和过滤通道51自然接触,实现了对液体破壁处理的目的,能够将发酵产物中粒径较大的物质粉碎至粒径更小的物质,更利于发酵产物的吸收和利用,通过设置由第三连接杆21连接的球体53和过滤通道51自然接触,从而当第三连接杆21转动时,利用球体53在过滤通道51外壁移动,使过滤通道51产生共振,从而提高过滤通道51内的原料通过滤膜54过滤的效率;

出料机构位于隔离板38和第二底板23之间,出料机构包括出料箱24和第二导管36,第三转动杆21和出料箱24转动连接,出料箱24底部和隔离板38固定连接,第二底板23底部固定连接有多个第四出料管48,第四出料管48底部和出料箱24固定连接,出料箱24内壁设置有多个第二搅拌杆49,第二搅拌杆49和第三转动杆21固定连接,第二导管36和出料箱24固定连接,提高向第二处理箱26内输料效率;

第二处理箱26内壁一端固定连接有第二抽液泵35,第二抽液泵35一端和第二导管36固定连接,第二抽液泵35另一端固定连接有第一导管33,第一导管33外壁固定连接有多个第二出料管31,离心机构包括离心箱27和半透膜34,第二处理箱26远离第一处理箱9一端外壁固定连接有第三电机29,第二处理箱26内壁固定连接有多个固定板28,离心箱27外壁和固定板28转动连接,第三电机29和离心箱27一端外壁固定连接,第一导管33和离心箱27转动连接,半透膜34和离心箱27内壁固定连接,实现了对物料进行离心浓缩处理的目的;

第一导管33外壁固定连接有多个第二连接杆30,第二连接杆30另一端固定连接有第一刮板25,第一刮板25和半透膜34自然接触,对半透膜34进行刮拭,保证过滤效率。

使用时,通过设置第一进料管4箱注料箱1注入原料,然后通过第一抽液泵7实现了补料流加的进料方式,通过设置导料管8将原料导入第一处理箱9内的反应箱14内进行反应发酵处理,通过设置过滤机构对反应后的原料进行过滤处理,通过设置破壁机构对过滤后的液体进行破壁处理,能够将发酵产物中粒径较大的物质粉碎至粒径更小的物质,更利于发酵产物的吸收和利用,最后通过设置出料机构将物料通入第二处理箱26内,通过设置离心机构对物料进行离心处理,对物料进行离心浓缩处理,最终实现了高效自动化生产的目的,通过设置第一导板2顶部的第一过滤板6可以对原料进行初级过滤处理,通过设置第三导板44和第四导板46顶部的弧板可以对原料进行进一步粘杂处理,使部分杂质停留在弧板上,通过设置第二导板41底部的第三导管43将原料导入转动箱42内,通过设置第一电机5带动转动箱42转动,从而实现了利用转动箱42对原料进行离心除泡沫的目的,提高导料管8抽取原料效率,通过设置导料管8外壁的吸料罩39可以对原料进行进一步除泡沫处理,通过设置第一出料管16底部的第二过滤板19可以对反应后的物料进行过滤处理,通过设置第二转动杆11外壁由第一连接杆17连接的细杆18可以对第二过滤板19进行刮拭处理,避免杂质堵塞滤孔,通过设置导液板20底部过滤通道51内的滤膜54可以对物料进行进一步过滤处理,保证了发酵产物的纯度,利于发酵产物进行后续操作,通过设置滤膜54顶部的由第三过滤板56可以对原料进行进一步转动过滤处理,通过设置第三过滤板56底部连接的第二刮板55可以对滤膜54进行刮拭处理,保证滤膜54过滤效果,通过设置由第三连接杆21连接的球体53和过滤通道51自然接触,从而当第三连接杆21转动时,利用球体53在过滤通道51外壁移动,使过滤通道51产生共振,从而提高过滤通道51内的原料通过滤膜54过滤的效率。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。