一种装配式钢板剪力墙结构

文献发布时间:2023-06-19 18:25:54

技术领域

本发明涉及剪力墙技术领域,具体为一种装配式钢板剪力墙结构。

背景技术

剪力墙又称抗风墙、抗震墙或结构墙。房屋或构筑物中主要承受风荷载或地震作用引起的水平荷载和竖向荷载(重力)的墙体,防止结构剪切(受剪)破坏。又称抗震墙,一般用钢筋混凝土做成。它分平面剪力墙和筒体剪力墙。平面剪力墙用于钢筋混凝土框架结构、升板结构、无梁楼盖体系中。为增加结构的刚度、强度及抗倒塌能力,在某些部位可现浇或预制装配钢筋混凝土剪力墙。现浇剪力墙与周边梁、柱同时浇筑,整体性好。筒体剪力墙用于高层建筑、高耸结构和悬吊结构中,由电梯间、楼梯间、设备及辅助用房的间隔墙围成,筒壁均为现浇钢筋混凝土墙体,其刚度和强度较平面剪力墙可承受较大的水平荷载。墙根据受力特点可以分为承重墙和剪力墙,前者以承受竖向荷载为主,如砌体墙;后者以承受水平荷载为主,在抗震设防区,水平荷载主要由水平地震作用产生,因此剪力墙有时也称为抗震墙;因此需要保证剪力墙中的承重柱具有很好的稳定性;而市面上的剪力墙往往在装配后不能达到很好的稳定性,特别是考虑承重柱要具有稳定性,因此大多采用一体式,运输很不方便,对于装配式的承重墙不能保证其稳定性。

发明内容

为实现以上目的,本发明通过以下技术方案予以实现:一种装配式钢板剪力墙结构,包括底板,所述底板的上表面固定连接有装置支架,所述装置支架与底板的相对面之间固定连接有斜支架,所述装置支架的相对面之间固定连接有支撑柱,所述装置支架的外表面固定连接有夹紧装置,所述夹紧装置与装置支架的相对面之间套设有装配式钢板,所述装置支架相对面之间的上部设置有拼接装置。

优选的,所述装配式钢板包括底部钢板和上部钢板,所述底部钢板的上表面固定连接有限位柱,所述底部钢板的上表面开设有限位孔,所述上部钢板的下表面开设有圆形孔洞,所述圆形孔洞与限位柱相接触适配,所述上部钢板的下表面固定连接有限位环,所述限位环与限位孔相接触适配,通过设置底部钢板和上部钢板,可以达到钢板的装配效果,底部钢板上表面的限位柱和上部钢板下表面的圆形孔洞的设置,可以起到底部钢板和上部钢板的装配效果,限位孔和限位环的设置也同样达到了装配的限位效果,在装配的时候可以使上部钢板和底部钢板连接得更加紧密。

优选的,所述夹紧装置包括夹紧装置固定柱,所述夹紧装置固定柱外表面开设有卡槽,所述夹紧装置固定柱外表面开设的卡槽处设置有弹簧,所述夹紧装置固定柱外表面开设的卡槽处套设有卡槽柱,所述卡槽柱与弹簧相挤压适配,所述卡槽柱的一端固定连有夹紧装置连接杆,所述夹紧装置连接杆的外表面套设有固定环,所述固定环的外表面固定连接有夹紧板,所述夹紧板的外表面固定连接有弹性支撑柱,所述夹紧板的外表面固定连接有弓形弹片,所述弹性支撑柱远离夹紧板的一端固定连接有气垫柱,所述气垫柱与弓形弹片相挤压适配,通过设置夹紧装置,可以使得装置支架和装配式钢板更加紧密地固定在一起,工作时,装配式钢板放置在夹紧装置与装置支架之中,在弹簧的作用下,弹簧挤压卡槽柱,使得卡槽柱向装置支架之中移动,卡槽柱的移动使得夹紧装置连接杆向装置支架移动,通过夹紧板、弓形弹片、弹性支撑柱和气垫柱的设置,使得夹紧装置在向下移动的过程中会与装配式钢板紧紧地接触在一起,不会产生偏移。

优选的,所述拼接装置包括拼接支撑装置,所述拼接支撑装置包括拼接支撑环,所述拼接支撑环的外表面开设有拼接卡槽,所述拼接支撑环的拼接卡槽处套设有吸附面板,所述吸附面板的侧表面固定连接有拼接装置限位板,所述吸附面板外表面的底部固定连接有T型板,所述吸附面板外表面的顶部设置有吸附装置,所述吸附装置的底部设置有挤压装置,通过设置拼接装置,可以使得装配式钢板中的底部钢板和上部钢板紧紧地拼接在一起,拼接支撑环固定连接在装置支架的相对面之间,拼接支撑环的拼接卡槽处套设有吸附面板,吸附面板可以在拼接卡槽处移动。

优选的,所述吸附装置包括吸气管,所述吸附面板的外表面开设有圆孔,所述吸气管套设在吸附面板外表面开设的圆孔处,所述吸气管远离吸附面板的一端固定连接有导气管,所述导气管的另一端设置有收缩管道,所述收缩管道的底端设置有抽风扇,所述抽风扇的侧表面设置有风扇电机,所述抽风扇与风扇电机的输出端相连接,所述吸气管的内壁处套设有吸盘,所述吸盘设置在吸附面板外表面远离导气管的一侧,通过设置吸附装置,可以使钢板和吸附装置紧紧地吸附在一起,工作时,打开风扇电机,风扇电机的开启会使得抽风扇运转,会使得导气管和吸气管之中产生负压,从而使得吸盘与装配式钢板紧紧地吸附在一起,收缩管道的设置可以保证,在装置产生上下移动的时候,仍然能够使吸盘与装配式钢板紧紧地吸附在一起。

优选的,所述挤压装置包括挤压装置箱,所述挤压装置箱的内腔处套设有挤压柱,所述挤压柱贯穿挤压装置箱并延伸至挤压装置箱的外表面,所述挤压柱的底端固定连接有挤压板,所述挤压板与T型板,所述挤压装置箱的上表面开设有方形孔洞,所述挤压装置箱上表面开设的方形孔洞处设置有抽风扇,通过设置挤压装置,可以对T型板产生挤压,从而使得吸附面板向下移动,进而使得底部钢板和上部钢板紧紧地装配在一起,工作时,通过打开风扇电机,抽风扇开始运转,把吸附装置之中导气管的空气抽到挤压装置箱之中,这时挤压装置箱中气压升高,会使得挤压柱向下移动,从而使挤压板与T型板产生挤压,达到对底部钢板和上部钢板的装配效果。

本发明提供了一种装配式钢板剪力墙结构。具备以下有益效果:

一、该装配式钢板剪力墙结构,通过设置底部钢板和上部钢板,可以达到钢板的装配效果,底部钢板上表面的限位柱和上部钢板下表面的圆形孔洞的设置,可以起到底部钢板和上部钢板的装配效果,限位孔和限位环的设置也同样达到了装配的限位效果,在装配的时候可以使上部钢板和底部钢板连接得更加紧密。

二、该装配式钢板剪力墙结构,通过设置夹紧装置,可以使得装置支架和装配式钢板更加紧密地固定在一起,工作时,装配式钢板放置在夹紧装置与装置支架之中,在弹簧的作用下,弹簧挤压卡槽柱,使得卡槽柱向装置支架之中移动,卡槽柱的移动使得夹紧装置连接杆向装置支架移动,通过夹紧板、弓形弹片、弹性支撑柱和气垫柱的设置,使得夹紧装置在向下移动的过程中会与装配式钢板紧紧地接触在一起,不会产生偏移。

三、该装配式钢板剪力墙结构,通过设置拼接装置,可以使得装配式钢板中的底部钢板和上部钢板紧紧地拼接在一起,拼接支撑环固定连接在装置支架的相对面之间,拼接支撑环的拼接卡槽处套设有吸附面板,吸附面板可以在拼接卡槽处移动。

四、该装配式钢板剪力墙结构,通过设置吸附装置,可以使钢板和吸附装置紧紧地吸附在一起,工作时,打开风扇电机,风扇电机的开启会使得抽风扇运转,会使得导气管和吸气管之中产生负压,从而使得吸盘与装配式钢板紧紧地吸附在一起,收缩管道的设置可以保证,在装置产生上下移动的时候,仍然能够使吸盘与装配式钢板紧紧地吸附在一起。

五、该装配式钢板剪力墙结构,通过设置挤压装置,可以对T型板产生挤压,从而使得吸附面板向下移动,进而使得底部钢板和上部钢板紧紧地装配在一起,工作时,通过打开风扇电机,抽风扇开始运转,把吸附装置之中导气管的空气抽到挤压装置箱之中,这时挤压装置箱中气压升高,会使得挤压柱向下移动,从而使挤压板与T型板产生挤压,达到对底部钢板和上部钢板的装配效果。

附图说明

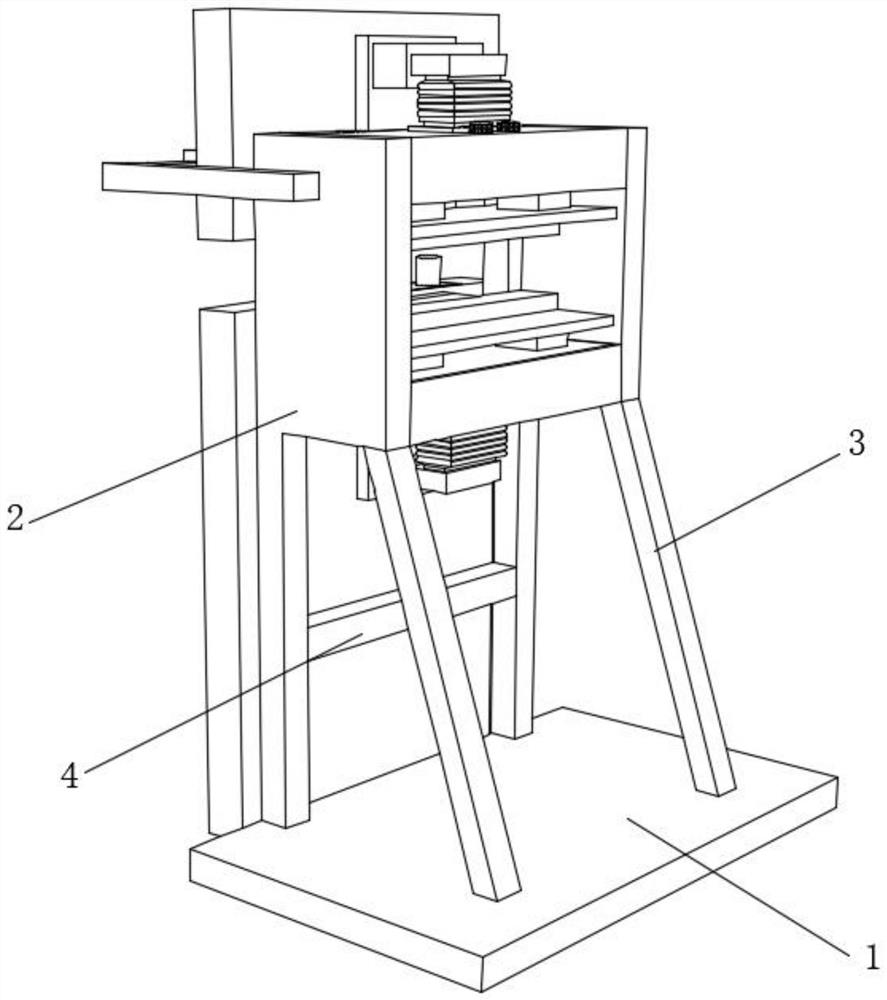

图1为本发明整体结构正面示意图;

图2为本发明整体结构背面示意图;

图3为本发明装配式钢板结构示意图;

图4为本发明整体结构示意图;

图5为本发明夹紧装置结构示意图;

图6为本发明拼接装置结构示意图;

图7为本发明拼接支撑装置结构示意图;

图8为本发明拼接装置结构示意图;

图9为本发明吸附装置和挤压装置结构示意图;

图10为本发明吸附装置结构示意图。

图中:1、底板;2、装置支架;3、斜支架;4、支撑柱;5、夹紧装置;6、装配式钢板;7、拼接装置;61、底部钢板;62、限位柱;63、限位孔;64、上部钢板;65、圆形孔洞;66、限位环;51、夹紧装置固定柱;52、弹簧;53、卡槽柱;54、夹紧装置连接杆;55、固定环;56、夹紧板;57、弹性支撑柱;58、气垫柱;59、弓形弹片;71、拼接支撑装置;72、吸附面板;73、拼接装置限位板;74、T型板;75、吸附装置;76、挤压装置;711、拼接支撑环;712、拼接卡槽;751、吸气管;752、导气管;753、收缩管道;754、抽风扇;755、风扇电机;756、吸盘;761、挤压装置箱;762、挤压柱;763、挤压板。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

实施例1

如图1-图3所示,本发明提供一种技术方案:一种装配式钢板剪力墙结构,包括底板1,所述底板1的上表面固定连接有装置支架2,所述装置支架2与底板1的相对面之间固定连接有斜支架3,所述装置支架2的相对面之间固定连接有支撑柱4,所述装置支架2的外表面固定连接有夹紧装置5,所述夹紧装置5与装置支架2的相对面之间套设有装配式钢板6,所述装置支架2相对面之间的上部设置有拼接装置7,所述装配式钢板6包括底部钢板61和上部钢板64,所述底部钢板61的上表面固定连接有限位柱62,所述底部钢板61的上表面开设有限位孔63,所述上部钢板64的下表面开设有圆形孔洞65,所述圆形孔洞65与限位柱62相接触适配,所述上部钢板64的下表面固定连接有限位环66,所述限位环66与限位孔63相接触适配。

使用时,通过设置底部钢板61和上部钢板64,可以达到钢板的装配效果,底部钢板61上表面的限位柱62和上部钢板64下表面的圆形孔洞65的设置,可以起到底部钢板61和上部钢板64的装配效果,限位孔63和限位环66的设置也同样达到了装配的限位效果,在装配的时候可以使上部钢板64和底部钢板61连接得更加紧密。

实施例2

如图4-图5所示,所述夹紧装置5包括夹紧装置固定柱51,所述夹紧装置固定柱51外表面开设有卡槽,所述夹紧装置固定柱51外表面开设的卡槽处设置有弹簧52,所述夹紧装置固定柱51外表面开设的卡槽处套设有卡槽柱53,所述卡槽柱53与弹簧52相挤压适配,所述卡槽柱53的一端固定连有夹紧装置连接杆54,所述夹紧装置连接杆54的外表面套设有固定环55,所述固定环55的外表面固定连接有夹紧板56,所述夹紧板56的外表面固定连接有弹性支撑柱57,所述夹紧板56的外表面固定连接有弓形弹片59,所述弹性支撑柱57远离夹紧板56的一端固定连接有气垫柱58,所述气垫柱58与弓形弹片59相挤压适配。

使用时,通过设置夹紧装置5,可以使得装置支架2和装配式钢板6更加紧密地固定在一起,工作时,装配式钢板6放置在夹紧装置5与装置支架2之中,在弹簧52的作用下,弹簧52挤压卡槽柱53,使得卡槽柱53向装置支架2之中移动,卡槽柱53的移动使得夹紧装置连接杆54向装置支架2移动,通过夹紧板56、弓形弹片59、弹性支撑柱57和气垫柱58的设置,使得夹紧装置5在向下移动的过程中会与装配式钢板6紧紧地接触在一起,不会产生偏移。

实施例3

如图6-图10所示,所述拼接装置7包括拼接支撑装置71,所述拼接支撑装置71包括拼接支撑环711,所述拼接支撑环711的外表面开设有拼接卡槽712,所述拼接支撑环711的拼接卡槽712处套设有吸附面板72,所述吸附面板72的侧表面固定连接有拼接装置限位板73,所述吸附面板72外表面的底部固定连接有T型板74,所述吸附面板72外表面的顶部设置有吸附装置75,所述吸附装置75的底部设置有挤压装置76,所述吸附装置75包括吸气管751,所述吸附面板72的外表面开设有圆孔,所述吸气管751套设在吸附面板72外表面开设的圆孔处,所述吸气管751远离吸附面板72的一端固定连接有导气管752,所述导气管752的另一端设置有收缩管道753,所述收缩管道753的底端设置有抽风扇754,所述抽风扇754的侧表面设置有风扇电机755,所述抽风扇754与风扇电机755的输出端相连接,所述吸气管751的内壁处套设有吸盘756,所述吸盘756设置在吸附面板72外表面远离导气管752的一侧,所述挤压装置76包括挤压装置箱761,所述挤压装置箱761的内腔处套设有挤压柱762,所述挤压柱762贯穿挤压装置箱761并延伸至挤压装置箱761的外表面,所述挤压柱762的底端固定连接有挤压板763,所述挤压板763与T型板74,所述挤压装置箱761的上表面开设有方形孔洞,所述挤压装置箱761上表面开设的方形孔洞处设置有抽风扇754。

使用时,通过设置拼接装置7,可以使得装配式钢板6中的底部钢板61和上部钢板64紧紧地拼接在一起,拼接支撑环711固定连接在装置支架2的相对面之间,拼接支撑环711的拼接卡槽712处套设有吸附面板72,吸附面板72可以在拼接卡槽712处移动,通过设置吸附装置75,可以使钢板和吸附装置75紧紧地吸附在一起,工作时,打开风扇电机755,风扇电机755的开启会使得抽风扇754运转,会使得导气管752和吸气管751之中产生负压,从而使得吸盘756与装配式钢板6紧紧地吸附在一起,收缩管道753的设置可以保证,在装置产生上下移动的时候,仍然能够使吸盘756与装配式钢6板紧紧地吸附在一起,通过设置挤压装置76,可以对T型板74产生挤压,从而使得吸附面板72向下移动,进而使得底部钢板61和上部钢板64紧紧地装配在一起,工作时,通过打开风扇电机755,抽风扇754开始运转,把吸附装置75之中导气管752的空气抽到挤压装置箱761之中,这时挤压装置箱761中气压升高,会使得挤压柱762向下移动,从而使挤压板763与T型板74产生挤压,达到对底部钢板61和上部钢板64的装配效果。

显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。