一种LF炉精炼过程冶炼状态监控的方法和系统

文献发布时间:2023-06-19 18:30:43

技术领域

本发明属于冶金自动化控制技术领域,具体涉及一种LF炉精炼过程冶炼状态监控的方法和系统。

背景技术

在现在钢铁企业中,在LF工序可以进行脱氧剂加入、造渣剂加入、吹氩搅拌、电极加热、合金加入、喂线等操作,对应着LF承担着脱硫、脱氧、调温、成分控制、洁净度控制和缓冲节奏等功能,是钢铁生产链过程中重要的一环。

在LF操作过程中,LF冶炼状态直接影响LF精炼过程的成分控制和温度控制,目前对炉内冶炼状态的异常情况判断、对渣状态和搅拌状态的判断主要靠人工肉眼判断,由于工况条件恶劣,钢水钢渣温度很高,工人个体差异等原因,肉眼判断很难形成统一标准,很难实现LF炉内冶炼状态的实时精确监控,限制了LF成分和温度的精确控制,限制了LF全自动控制。

随着人工智能、大数据等技术的不断成熟,钢铁全产线智能化大势所趋,在此政策背景和技术背景下,实现LF的全自动化智能化生产,进一步优化LF生产过程,进而降低成本、提高钢水质量、节约人力,实现LF炉内冶炼状态精确监测控制,具有较大的经济效益和社会效益。

发明内容

本发明的目的在于提供一种LF炉精炼过程冶炼状态监控的方法和系统,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种LF炉精炼过程冶炼状态监控系统,系统包括:图像采集和控制模块、冶炼异常模型训练和监测模块、渣信息模型训练和监测模块、搅拌状态模型训练和监测模块和大数据分析及自学习模块;图像采集和控制模块用于获取炉内图像信息,在冶炼的过程中采集并人工标签化图像数据;在系统进入训练模式时用标签化的数据训练冶炼异常模型、训练渣信息监测模型、训练搅拌信息监测模型,将训练好的模型导入系统,在冶炼时通过模型对LF精炼过程炉内的图像进行分析处理,提高LF模型的计算精度和控制水平。

一种LF炉精炼过程冶炼状态监控的方法,包含以下步骤:

步骤S1,在LF炉盖观察孔处安装摄像头,对LF冶炼过程中的图像进行采集;

步骤S2,在训练模式下,在冶炼过程中,通过图像采集和控制模块对炉内图像信息进行标签化处理,分别记录图像中异常情况分类、渣状态分级信息、搅拌分级信息;

步骤S3,基于深度学习图像算法,建立冶炼异常模型训练和监测模块,用冶炼图像信息对异常监测模型进行训练测试,合格后导入系统;

步骤S4,基于深度学习图像算法,建立渣信息模型训练和监测模块,用冶炼图像信息对渣信息监测模型进行训练测试,合格后导入系统;

步骤S5,基于深度学习图像算法,建立搅拌信息模型训练和监测模块,用冶炼图像信息对渣信息监测模型进行训练测试,合格后导入系统;

步骤S6,在生产模式时,启动图像设备和加载以上模型,并返回硬件状态和模型加载情况;

步骤S7,在冶炼开始,结合LF二级系统过程事件信息,模型监测炉内是否有异常情况,有的话进行异常报警,启动异常冶炼模式;

步骤S8,如无异常情况,启动渣信息监测模型和搅拌状态监测模型,对冶炼过程图像中的渣的状态、渣厚度、氩气搅拌效果进行量化信息输出,传给LF控制系统;

步骤S9,LF二级系统在接收到以上模型的计算结果后,修正输入参数优化LF控制模型,提高LF模型计算和控制精度;

步骤S10,冶炼结束,对过程图像数据进行数据处理和参数自学习,存入数据库。

优选的,所述步骤S3和S7中,通对LF冶炼过程中的图像进行采集,对异常情况进行标签化处理,运用深度学习算法卷积神经网络CNN和图像检测算法对图像信息进行模型训练建立冶炼异常监测模型,通过训练好的模型对炉内异常情况进行实时监测,当炉内发生异常情况时及时监测异常发生的程度、位置和类型,进行报警并触发异常处理模式。

优选的,在步骤S4和S8中,通对LF冶炼过程中的图像进行采集,对渣状态进行标签化处理,结合LF冶炼过程事件信息,运用深度学习算法卷积神经网络CNN、序列神经网络RNN和图像检测算法对图像信息进行模型训练建立渣信息监测模型,通过训练好的模型对炉内渣情况进行实时监测,将炉内渣的状态和厚度信息等传递给LF控制系统模型。

优选的,在步骤S5和S8中,通对LF冶炼过程中的图像进行采集,对搅拌状态进行标签化处理,结合LF冶炼过程事件信息,运用深度学习算法卷积神经网络CNN算法对图像信息进行模型训练建立搅拌状态监测模型,通过训练好的模型对炉内氩气搅拌情况进行实时监测,将炉内搅拌状态量化信息等传递给LF控制系统模型。

与现有技术相比,本发明的有益效果是:本发明提出的一种LF炉精炼过程冶炼状态监控的方法和系统,对LF冶炼过程中的图像进行采集、标签化处理,运用深度学习算法卷积神经网络CNN、序列神经网络RNN和图像检测算法对图像信息进行模型训练,训练冶炼异常模型、训练渣信息监测模型、训练搅拌信息监测模型,实现LF的全自动化智能化生产,进一步优化LF生产过程,进而降低成本、提高钢水质量、节约人力,实现LF炉内冶炼状态精确监测控制,具有较大的经济效益和社会效益。

附图说明

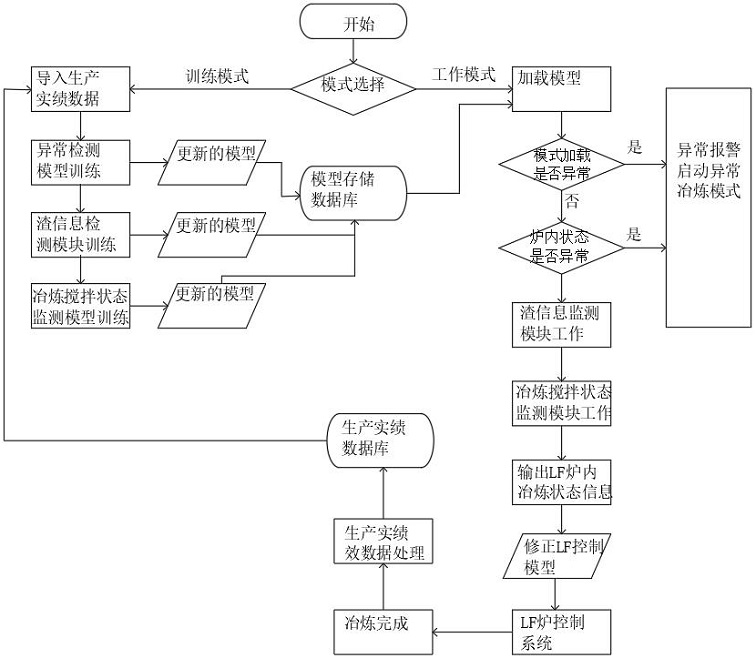

图1为本发明的工作流程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1,本发明提供一种技术方案:一种LF炉精炼过程冶炼状态监控系统,系统包括:图像采集和控制模块、冶炼异常模型训练和监测模块、渣信息模型训练和监测模块、搅拌状态模型训练和监测模块和大数据分析及自学习模块。

LF炉精炼过程冶炼状态监控方法和系统分为两种模式,具体包含以下步骤:

训练步骤S1,成像硬件设置:在LF炉盖观察口合适位置安装摄像头,按照观察范围可以设置不止一个,兼顾观察效果和冶炼操作;

训练步骤S2,计算硬件设置:选择适当的服务器作为存储核心,合适的计算芯片作为边缘计算计算核心,配置好软件运行环境,与摄像头做好接口,实现数据传输和存储;

训练步骤S3,在训练模式下,在冶炼过程中,通过图像采集和控制模块对炉内图像信息进行标签化处理,分别记录图像中异常情况分类、渣状态分级信息、搅拌分级信息等;

训练步骤S4,基于深度学习图像算法,建立冶炼异常模型训练和监测模块,用冶炼图像信息对异常监测模型进行训练测试,合格后导入系统;

训练步骤S5,基于深度学习图像算法,建立渣信息模型训练和监测模块,用冶炼图像信息对渣信息监测模型进行训练测试,合格后导入系统;

训练步骤S6,基于深度学习图像算法,建立搅拌信息模型训练和监测模块,用冶炼图像信息对渣信息监测模型进行训练测试,合格后导入系统;

工作步骤S1,进入工作模式:启动图像设备和加载以上模型,并返回硬件状态和模型加载情况;

工作步骤S2,在冶炼开始,结合LF二级系统过程事件信息,模型监测炉内是否有异常情况,有的话进行异常报警,启动异常冶炼模式;

工作步骤S3,在冶炼开始,结合LF二级系统过程事件信息,模型监测炉内是否有异常情况,有的话进行异常报警,启动异常冶炼模式;

工作步骤S4,如无异常情况,启动渣信息监测模型和搅拌状态监测模型,对冶炼过程图像中的渣的状态、渣厚度、氩气搅拌效果等进行量化信息输出,传给LF控制系统;

工作步骤S5,LF二级系统在接收到以上模型的计算结果后,修正输入参数优化LF控制模型,提高LF模型计算和控制精度。

工作步骤S6,冶炼结束,对过程图像数据进行数据处理和参数自学习,存入数据库。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。