一种线路板的背钻加工方法以及线路板

文献发布时间:2023-06-19 18:32:25

技术领域

本申请涉及线路板加工领域,特别是涉及一种线路板的背钻加工方法以及线路板。

背景技术

随着信息化产业的不断推动,数字信号传输的速度越来越快,频率越来越高,保证信号的完整性也越来越关键。线路板中的金属化孔中一段不用于信号传输的、无用的孔铜部分会增加线路板中信号传输的损耗。且当电路信号的频率增加到一定高度后,无用的孔铜部分多余的镀铜就相当于天线一样,产生信号辐射对周围的其他信号造成干扰,严重时将破坏信号传输的完整性。因此通常使用背钻的加工方式尽可能将多余的镀铜用背钻的方式钻掉,从而减轻其对金属化孔板信号传输的影响。

目前通常采用的是预先设置一个预设背钻深度,然后根据预设背钻深度对金属化孔进行背钻加工,以将金属化孔中多于的镀铜去除。但实际生产中由于板厚介厚不均匀、内层图形设计等多种因素,会导致根据预设背钻深度进行背钻去残桩的背钻精度不足,导致信号孔的信号损失较大,难以满足产品高频、高速的性能需求。

现有技术中,通过加工通孔时探测板厚,并按比例输出控深值的方式来减少板厚不均匀的影响,但在线路板为多层时,在钻通孔前往往需要增加预钻以提高孔位精度,然而,如何在增加预钻后准确探测板厚是线路板加工的一大难题。

发明内容

本申请主要解决的技术问题是提供一种线路板的背钻加工方法以及线路板,通过预钻获取待背钻板的第一导电层的第一表面相对于机台的第一间距,以及通过通孔钻获取待背钻板的第二导电层的第二表面相对于机台的第二间距,并基于第一间距、第二间距与第二导电层的厚度计算待背钻板的实际厚度,能够解决增加预钻后无法准确探测线路板厚度的问题。

为解决上述技术问题,本申请采用的第一技术方案是提供线路板的背钻加工方法,包括:获取到待背钻板;其中,待背钻板包括第一导电层、目标信号层以及第二导电层;其中,第一导电层、目标信号层以及第二导电层依次层叠设置;在第一导电层的预设位置钻预钻孔,并通过预钻钻头获取第一导电层的第一表面相对于机台的第一间距;其中,第一表面为第一导电层远离目标信号层的一侧表面;在预钻孔处钻通孔,并通过通孔钻钻头获取第二导电层的第二表面相对于机台的第二间距;其中,第二表面为第二导电层靠近目标信号层的一侧表面;获取第二导电层的厚度,基于第一间距、第二间距以及第二导电层的厚度获取待背钻板的实际板厚;基于实际板厚根据预设比例计算实际控深值,控制背钻钻头在第一表面的通孔处向目标信号层钻至实际控深值的背钻孔,且背钻孔不钻穿目标信号层。

其中,在第一导电层的预设位置钻预钻孔,并通过预钻钻头获取第一导电层的第一表面相对于机台的第一间距的步骤,包括:在待背钻板的预设位置钻预钻孔,并在预钻钻头的钻尖接触第一导电层的第一表面时,获取第一间距;在预钻孔处钻通孔,并通过通孔钻钻头获取第二导电层的第二表面相对于机台的第二间距的步骤,包括:在预钻孔处钻通孔,并在通孔钻钻头的钻尖接触第二导电层的第二表面时,获取第二间距。

其中,在第一导电层的预设位置钻预钻孔,并通过预钻钻头获取第一导电层的第一表面相对于机台的第一间距的步骤前,还包括:获取预钻钻头的钻尖相对于机台的第三间距;在预钻孔处钻通孔,并通过通孔钻钻头获取第二导电层的第二表面相对于机台的第二间距的步骤前,还包括:获取通孔钻钻头的钻尖相对于机台的第四间距。

其中,获取第二导电层的厚度,基于第一间距、第二间距以及第二导电层的厚度获取待背钻板的实际板厚的步骤,还包括:获取第二导电层的厚度,基于第一间距、第二间距、第三间距、第四间距以及第二导电层的厚度获取待背钻板的实际板厚。

其中,基于实际板厚根据预设比例计算实际控深值,控制背钻钻头在第一表面的通孔处向目标信号层钻至实际控深值的背钻孔,且背钻孔不钻穿目标信号层的步骤,包括:获取待背钻板的理论板厚以及目标信号层在待背钻板中的理论位置;根据理论板厚以及理论位置确定理论控深值,获取理论控深值与理论板厚的比例值;基于实际板厚以及理论控深值与理论板厚的比例值计算出实际控深值,控制背钻钻头在第一表面的通孔处向目标信号层钻至实际控深值的背钻孔,且背钻孔不钻穿目标信号层。

其中,预钻孔的孔径不大于通孔的孔径。

其中,预钻孔的孔径不小于通孔的孔径与设定数值的差值。

其中,背钻孔的孔径大于通孔的孔径。

其中,在预钻孔处钻通孔,并通过通孔钻钻头获取第二导电层的第二表面相对于机台的第二间距的步骤后,还包括:对待背钻板进行沉铜电镀,以形成金属化通孔。

为解决上述技术问题,本申请采用的第二技术方案是提供一种线路板,线路板通过上述的背钻加工方法制造而成。

本申请的有益效果是:区别于现有技术,本申请提供一种线路板的背钻加工方法以及线路板,通过预钻获取待背钻板的第一导电层的第一表面相对于机台的第一间距,以及通过通孔钻获取待背钻板的第二导电层的第二表面相对于机台的第二间距,并基于第一间距、第二间距与第二导电层的厚度计算待背钻板的实际厚度,能够提高实际板厚的探测准确率,继而根据获取到的实际板厚确定实际控深值,能够减小因线路板不同位置处板厚不均匀导致的钻孔误差,从而提高线路板的背钻精度,实现对背钻残桩长度的高精度控制。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

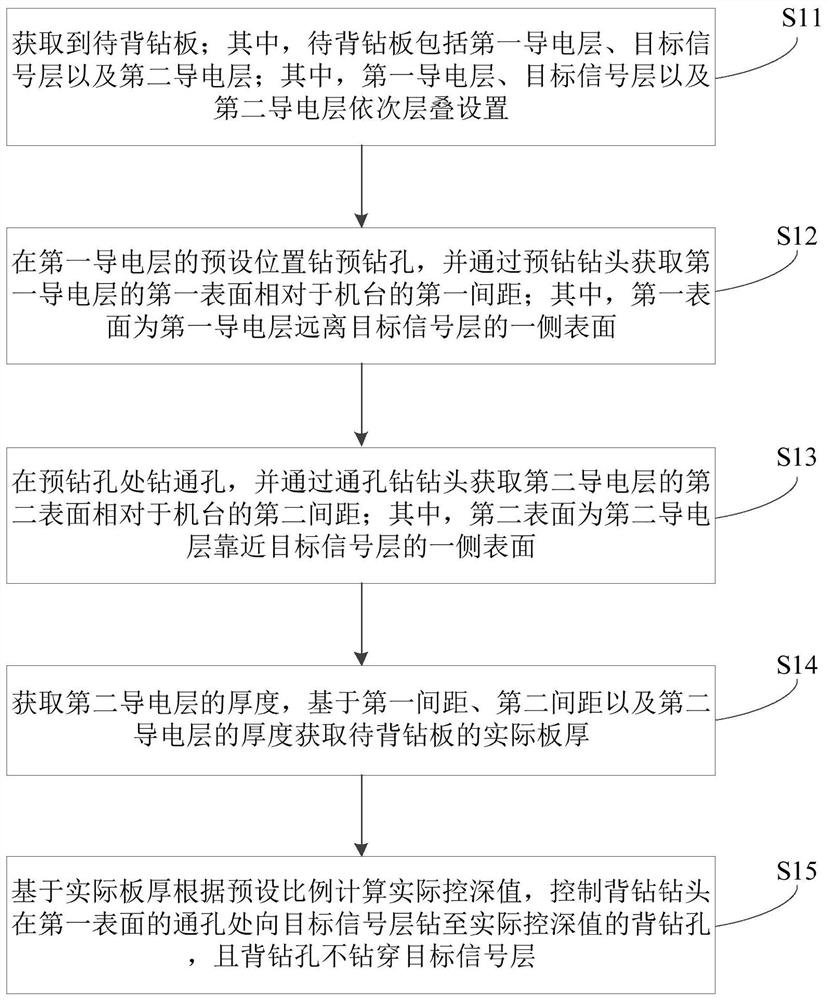

图1是本申请线路板的背钻加工方法第一实施方式的流程示意图;

图2是本申请提供的待背钻板一实施方式的结构示意图;

图3是步骤S12中钻预钻孔后的待背钻板一实施方式的结构示意图;

图4是步骤S13中钻通孔后的待背钻板一实施方式的结构示意图;

图5是图1中步骤S15一具体实施方式的流程示意图;

图6是本申请提供的线路板一实施方式的结构示意图;

图7是本申请线路板的背钻加工方法另一实施方式的流程示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本申请保护的范围。

在本申请实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本申请。在本申请实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上文清楚地表示其他含义,“多种”一般包含至少两种,但是不排除包含至少一种的情况。

应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

应当理解,本文中使用的术语“包括”、“包含”或者其他任何变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

本申请中的线路板包括印刷线路板、PCB板、FPC线路板等,可以为多层板。在线路板为多层板时,由于多层板中每一层板的厚度可能存在不均匀的情况,且在多层板制作过程中,内层图形设计与加工以及多层板压合等都会导致线路板的厚度不均匀,也会导致用于背钻一侧的表面导电层与对应当前背钻任务的目标信号层与之间的距离不均匀。

在这种情况下,常规按照一个预设深度进行一次背钻操作,可能会使得背钻孔的背钻残桩长度过长、或者过短甚至可能目标信号层被钻穿,导致背钻精度不佳,信号孔的信号损失大甚至可能无法正常作为信号孔。现有技术中,通过加工通孔时探测板厚,并按比例输出控深值的方式来减少板厚不均匀的影响,但在线路板为多层时,在钻通孔前往往需要增加预钻以提高孔位精度,然而,如何在增加预钻后准确探测板厚是线路板加工的一大难题。

基于上述情况,本申请提供一种线路板的背钻加工方法以及线路板,通过预钻获取待背钻板的第一导电层的第一表面相对于机台的第一间距,以及通过通孔钻获取待背钻板的第二导电层的第二表面相对于机台的第二间距,并基于第一间距、第二间距与第二导电层的厚度计算待背钻板的实际厚度,能够解决增加预钻后无法准确探测线路板厚度的问题。

请参阅图1,图1是本申请线路板的背钻加工方法一实施方式的流程示意图。如图1所示,在本实施方式中,该方法包括:

S11:获取到待背钻板;其中,待背钻板包括第一导电层、目标信号层以及第二导电层;其中,第一导电层、目标信号层以及第二导电层依次层叠设置。

本实施方式中,通过层压的方式获取到待背钻板。

其中,层压指的是用或不用粘结剂,借加热、加压把相同或不相同材料的两层或多层结合为整体的方法。

本实施方式中,待背钻板可能有多个信号层,目标信号层为对应当前背钻任务的信号层。

具体地,请参阅图2,图2是本申请提供的待背钻板一实施方式的结构示意图。

如图2所示,待背钻板20包括第一导电层21、目标信号层23、以及第二导电层22。其中,第一导电层21、目标信号层23以及第二导电层22依次层叠设置。第一表面201为第一导电层21远离目标信号层23的一侧表面,第二表面202为第二导电层22靠近目标信号层23的一侧表面。

其中,第一表面201上包括至少一个预设位置204,预设位置204为设定的进行预钻的位置。

S12:在第一导电层的预设位置钻预钻孔,并通过预钻钻头获取第一导电层的第一表面相对于机台的第一间距;其中,第一表面为第一导电层远离目标信号层的一侧表面。

本实施方式中,在待背钻板的预设位置钻预钻孔,并在预钻钻头的钻尖接触第一导电层的第一表面时,获取第一间距。

具体地,在预钻钻头的钻尖接触第一导电层的第一表面时,通过激光获取主轴记录此时第一表面相对于机台的高度值,并将其记录为第一间距。

进一步地,预设位置可以为多个,在多个预设位置处钻预钻孔时,系统会记录多个第一间距,并在对应的背钻孔处为第一间距进行赋值,便于后续的板厚计算。

可以理解地,由于预钻的刃长较短且刚性大,预钻孔的位置及深度相较于预设位置偏移较小,而通孔钻的刃长较大且刚性小,直接钻通孔可能会导致通孔与预设位置偏移较大,故在待背钻板为多层板时,需要增加预钻来形成预钻孔,在后续通孔加工时,通过预钻孔对通孔钻进行引导,以提高孔位精度。且由于预钻孔的存在,后续通孔钻钻头的钻尖接触到预钻孔时无法准确地抓取到第一表面相对于机台的高度,故需要在预钻钻头的钻尖刚接触到第一表面时,就抓取第一表面相对于机台的高度值,以利于后续准确计算待背钻板的实际板厚。

具体地,请参阅图3,图3是步骤S12中钻预钻孔后的待背钻板一实施方式的结构示意图。

如图3所示,待背钻板30包括第一导电层21、目标信号层23、以及第二导电层22。其中,第一导电层21、目标信号层23以及第二导电层22依次层叠设置。其中,第一表面201为第一导电层21远离目标信号层23的一侧表面,第二表面202为第二导电层22靠近目标信号层23的一侧表面。

其中,第一表面201上包括至少一个预钻孔301,在预钻钻头的钻尖接触第一导电层21的第一表面201时,通过激光获取主轴记录此时第一表面201相对于机台101的高度值,并将其记录为第一间距Z1。

S13:在预钻孔处钻通孔,并通过通孔钻钻头获取第二导电层的第二表面相对于机台的第二间距;其中,第二表面为第二导电层靠近目标信号层的一侧表面。

本实施方式中,在预钻孔处钻通孔,并在通孔钻钻头的钻尖接触第二导电层的第二表面时,获取第二间距。

具体地,在通孔钻钻头的钻尖接触第二导电层的第二表面时,通过激光获取主轴记录此时第二表面相对于机台的高度值,并将其记录为第二间距。

本实施方式中,预钻孔的孔径不大于通孔的孔径,且预钻孔的孔径不小于通孔的孔径与设定数值的差值。

其中,设定数值为0.05mm。在其他实施方式中,设定数值还可以为0.03、0.04或其他数值,本申请对此不作限定。

可以理解地,预钻后预设位置处的铜减少,通孔钻接触的铜面积变小,会影响通孔钻探测打孔位置,故将预钻孔的孔径设置为接近通孔的大小,能够对通孔钻起到一个良好的引导作用,使通孔钻基于预钻孔处进行通孔加工,避免由于表面铜信号的减弱对后续钻孔信号的影响。

进一步地,在钻完通孔后,对待背钻板进行沉铜电镀,以形成金属化通孔。其中,金属化通孔为信号传输孔。

具体地,请参阅图4,图4是步骤S13中钻通孔后的待背钻板一实施方式的结构示意图。

如图4所示,待背钻板40包括第一导电层21、目标信号层23、以及第二导电层22。其中,第一导电层21、目标信号层23以及第二导电层22依次层叠设置。其中,第一表面201为第一导电层21远离目标信号层23的一侧表面,第二表面202为第二导电层22靠近目标信号层23的一侧表面。

其中,待背钻板40上包括至少一个通孔302,在通孔钻钻头的钻尖接触第二导电层22的第二表面202时,通过激光获取主轴记录此时第二表面202相对于机台101的高度值,并将其记录为第二间距Z2。

其中,通孔302的孔径d与预钻孔301的孔径w的大小关系为:

d-0.05mm≤w≤d

S14:获取第二导电层的厚度,基于第一间距、第二间距以及第二导电层的厚度获取待背钻板的实际板厚。

具体地,继续参阅图4,第二导电层22的厚度为h,则待背钻板30的实际板厚为:

T=Z1-Z2+h

可以理解地,通过预钻获取待背钻板30的第一导电层21的第一表面201相对于机台101的第一间距Z1,以及通过通孔钻获取待背钻板30的第二导电层22的第二表面202相对于机台101的第二间距Z2,并基于第一间距Z1、第二间距Z2与第二导电层22的厚度h计算待背钻板30的实际厚度T,能够提高实际板厚T的探测准确率。

S15:基于实际板厚根据预设比例计算实际控深值,控制背钻钻头在第一表面的通孔处向目标信号层钻至实际控深值的背钻孔,且背钻孔不钻穿目标信号层。

具体地,请参阅图5,图5是图1中步骤S15一具体实施方式的流程示意图。如图5所示,基于实际板厚根据预设比例计算实际控深值,控制背钻钻头在第一表面的通孔处向目标信号层钻至实际控深值的背钻孔,且背钻孔不钻穿目标信号层的步骤,包括:

S51:获取待背钻板的理论板厚以及目标信号层在待背钻板中的理论位置。

S52:根据理论板厚以及理论位置确定理论控深值,获取理论控深值与理论板厚的比例值。

具体地,理论控深值即为根据理论板厚以及理论位置预设的背钻深度。

本实施方式中,理论控深值为背钻孔不钻穿目标信号层的最大深度。在其他实施方式中,理论控深值为背钻孔不钻穿目标信号层的其他深度,本申请对此不作限定。

可以理解地,当理论控深值为背钻孔不钻穿目标信号层的最大深度时,能够最大限度去除金属化通孔中无用的孔铜,从而减轻其对金属化孔板信号传输的影响。

S53:基于实际板厚以及理论控深值与理论板厚的比例值计算出实际控深值,控制背钻钻头在第一表面的通孔处向目标信号层钻至实际控深值的背钻孔,且背钻孔不钻穿目标信号层。

具体地,实际板厚与实际控深值的比例值与理论控深值与理论板厚的比例值是相等的,故基于实际板厚以及理论控深值与理论板厚的比例值可以计算出实际控深值。

可以理解地,在实际板厚的探测准确率较高的情况下,获取的实际控深值也较为精准,根据精准的实际控深值控制背钻钻头进行背钻,能够减小因线路板不同位置处板厚不均匀导致的钻孔误差,从而提高线路板的背钻精度,实现对背钻残桩长度的高精度控制。

本实施方式中,背钻孔的孔径大于通孔的孔径。

可以理解地,背钻孔的孔径大于通孔的孔径时,才能通过背钻孔完全去除金属化通孔中对应的一段不用于信号传输的、无用的孔铜部分,从而降低线路板中信号传输的损耗,以保证信号的完整性。

具体地,请参阅图6,图6是本申请提供的线路板一实施方式的结构示意图。

如图6所示,线路板50包括第一导电层21、目标信号层23、以及第二导电层22。其中,第一导电层21、目标信号层23以及第二导电层22依次层叠设置。其中,第一表面201为第一导电层21远离目标信号层23的一侧表面,第二表面202为第二导电层22靠近目标信号层23的一侧表面。

其中,线路板50上包括至少一个背钻孔303,背钻孔303的孔径D大于通孔302的孔径d,背钻孔303的实际控深值H的计算公式为:

H=(理论控深值/理论板厚)×T

区别于现有技术,本实施方式在钻通孔前增加预钻,能够提高孔位精度,且通过预钻获取待背钻板的第一导电层的第一表面相对于机台的第一间距,以及通过通孔钻获取待背钻板的第二导电层的第二表面相对于机台的第二间距,并基于第一间距、第二间距与第二导电层的厚度计算待背钻板的实际厚度,能够提高实际板厚的探测准确率,继而根据获取到的实际板厚确定实际控深值,能够减小因线路板不同位置处板厚不均匀导致的钻孔误差,从而提高线路板的背钻精度,实现对背钻残桩长度的高精度控制。

请参阅图7,图7是本申请线路板的背钻加工方法另一实施方式的流程示意图。如图7所示,在本实施方式中,该方法包括:

S71:获取到待背钻板;其中,待背钻板包括第一导电层、目标信号层以及第二导电层;其中,第一导电层、目标信号层以及第二导电层依次层叠设置。

本实施方式中,通过层压的方式获取到待背钻板。

本实施方式中,待背钻板可能有多个信号层,目标信号层为对应当前背钻任务的信号层。

S72:获取预钻钻头的钻尖相对于机台的第三间距。

在进行预钻与通孔钻前,预钻钻头与通孔钻钻头的相对位置是一样的,但两者的钻头套环位置可能有偏差,继而导致两者的钻尖相对激光探测主轴存在高度差,故需要在进行预钻前通过激光探测主轴抓取预钻钻头的钻尖相对于机台的第三间距,以及后续在进行通孔钻前通过激光探测主轴抓取通孔钻钻头的钻尖相对于机台的第四间距。

S73:在第一导电层的预设位置钻预钻孔,并通过预钻钻头获取第一导电层的第一表面相对于机台的第一间距;其中,第一表面为第一导电层远离目标信号层的一侧表面。

本实施方式中,在待背钻板的预设位置钻预钻孔,并在预钻钻头的钻尖接触第一导电层的第一表面时,获取第一间距。

具体地,在预钻钻头的钻尖接触第一导电层的第一表面时,通过激光获取主轴记录此时第一表面相对于机台的高度值,并将其记录为第一间距。

S74:获取通孔钻钻头的钻尖相对于机台的第四间距。

S75:在预钻孔处钻通孔,并通过通孔钻钻头获取第二导电层的第二表面相对于机台的第二间距;其中,第二表面为第二导电层靠近目标信号层的一侧表面。

本实施方式中,在预钻孔处钻通孔,并在通孔钻钻头的钻尖接触第二导电层的第二表面时,获取第二间距。

具体地,在通孔钻钻头的钻尖接触第二导电层的第二表面时,通过激光获取主轴记录此时第二表面相对于机台的高度值,并将其记录为第二间距。

本实施方式中,预钻孔的孔径不大于通孔的孔径,且预钻孔的孔径不小于通孔的孔径与设定数值的差值。

S76:获取第二导电层的厚度,基于第一间距、第二间距、第三间距、第四间距以及第二导电层的厚度获取待背钻板的实际板厚。

本实施方式中,通过如下公式计算实际板厚:

T=(Z1-Z2)+(Z3-Z4)+h

其中,T为实际板厚,Z1为第一间距,Z2为第二间距,Z3为第三间距,Z4为第四间距,h为第二导电层的厚度。

可以理解地,通过激光探测主轴抓取预钻钻头及通孔钻头的钻尖相对主轴高度差,能够对高度差进行补偿,从而进一步提高实际板厚的计算准确率。

S77:基于实际板厚根据预设比例计算实际控深值,控制背钻钻头在第一表面的通孔处向目标信号层钻至实际控深值的背钻孔,且背钻孔不钻穿目标信号层。

区别于现有技术,本实施方式在钻通孔前增加预钻,能够提高孔位精度,通过预钻获取待背钻板的第一导电层的第一表面相对于机台的第一间距,通过通孔钻获取待背钻板的第二导电层的第二表面相对于机台的第二间距,以及通过在进行预钻前与进行通孔钻前分别获取预钻钻头的钻尖相对于机台的第三间距与获取通孔钻钻头的钻尖相对于机台的第四间距,并基于第一间距、第二间距、第三间距、第四间距与第二导电层的厚度计算待背钻板的实际厚度,能够对高度差进行补偿,进一步提高实际板厚的计算准确率,继而根据获取到的实际板厚确定实际控深值,能够减小因线路板不同位置处板厚不均匀导致的钻孔误差,从而提高线路板的背钻精度,实现对背钻残桩长度的高精度控制。

对应地,本申请提供一种线路板,线路板通过上述的背钻加工方法制造而成。具体地,请参阅图6,此处不再赘述。

以上所述仅为本申请的实施方式,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。