一种气囊式相变冷弹射装置及方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及弹射装置技术领域,尤其公开了一种气囊式相变冷弹射装置及方法。

背景技术

目前,弹射技术多采用燃气-发射筒弹射装置,如图1所示。其主要由弹射筒101、导轨102、适配器103、弹射载体104、弹托105、燃气发生器106、喷射管107、初容室108、导流锥109和柔性底座110等构成。

弹射载体104与适配器103固连,整体放置在弹射筒101内,适配器103与导轨102相互配合形成滑移副。弹射载体104末端与弹托105相接触,燃气发生器106产生的高压气体通过喷射管108射入初容室110,经初容室108均压、导流锥109分流、柔性底座110反射后,推动弹托105带动弹射载体104沿导轨102进行弹射运动。

采用燃气-发射筒弹射装置的弹射,相对于自力发射有效的提高了弹射载体的速度和射程,但该装置仍存在如下问题:

1、维护使用成本高。为满足弹射载体的出筒速度,通常采用长加速行程的发射筒,该发射筒平行度、圆柱度等技术要求难以保证且生产成本极高。采购高温燃气作为弹射介质,对发射筒内壁有烧蚀现象,减少了弹射重复使用的次数,增加了使用成本。

2、弹射隐蔽性不佳。弹射作业时,弹射装置持续产生的高温燃气推动弹射载体运动,最终排向周围环境,容易被侦查,一定程度上削弱了弹射设备的战场生存能力。

3、不能适配多种弹射载体。受发射筒筒径的约束,无法适配比筒径更大的弹射载体。

因此,现有燃气-发射筒弹射装置存在的上述缺陷,是目前亟待解决的技术问题。

发明内容

本发明提供了一种气囊式相变冷弹射装置及方法,旨在解决燃气-发射筒弹射装置存在的维护使用成本高、弹射时隐蔽性不佳的技术问题。

本发明的一方面涉及一种气囊式相变冷弹射装置,包括弹射架、导轨、适配器、弹射载体、气囊、卸压阀和底座,导轨安装在弹射架内侧,适配器布置于导轨的内壁上,弹射载体与适配器相互固接并可一起沿导轨做直线运动,气囊下侧安装在底座上,气囊的一侧安装有卸压阀,弹射作业时,气囊在相变高压气体作用下快速膨胀并推动弹射载体沿导轨做直线运动;在弹射完成后,在气囊中的相变高压气体通过卸压阀泄压并将排向周围环境。

进一步地,气囊式相变冷弹射装置还包括相变动力装置、喷射管、初容室和导流锥,相变动力装置通过喷射管与初容室相接通,导流锥设于喷射管的下方。

进一步地,相变动力装置、喷射管和导流锥均内置于气囊中。

进一步地,喷射管安装在相变动力装置的气流出口处。

进一步地,导流锥安装在底座上。

进一步地,气囊和底座合围以形成初容室。

进一步地,适配器的外圆周向与导轨配合形成移动副。

进一步地,多个适配器沿弹射载体的外周向间隔均匀布置。

本发明的另一方面涉及一种气囊式相变冷弹射方法,应用于如上述的气囊式相变冷弹射装置中,气囊式相变冷弹射方法包括以下步骤:

相变动力装置未激发时,各零部件均处于初始位置状态;

相变动力装置被激发时,从相变动力装置产生的相变高压气体通过喷射管射向由气囊、底座构成的初容室中,初容室在不断喷射的相变高压气体作用下快速膨胀,推动弹射载体、适配器沿着导轨快速向上高速运动,产生的后坐力通过底座传向地面;

弹射载体运动至弹射架的末端时,相变动力装置已停止激发,气囊已膨胀至设定弹射行程,弹射载体与气囊上表面脱离接触;

弹射完成后,相变高压气体通过卸压阀排向大气。

进一步地,弹射完成后,相变高压气体通过卸压阀排向大气的步骤之后还包括:

弹射作业完成,对弹射装置总体进行检修、保养与维护。

本发明所取得的有益效果为:

本发明提供一种气囊式相变冷弹射装置及方法,气囊式相变冷弹射装置采用弹射架、导轨、适配器、弹射载体、气囊、卸压阀和底座,导轨安装在弹射架内侧,适配器布置于导轨的内壁上,弹射载体与适配器相互固接并可一起沿导轨做直线运动,气囊下侧安装在底座上,气囊的一侧安装有卸压阀,弹射作业时,气囊在相变高压气体作用下快速膨胀并推动弹射载体沿导轨做直线运动;在弹射完成后,在气囊中的相变高压气体通过卸压阀泄压并将排向周围环境。本发明提供的气囊式相变冷弹射装置及方法,与现有的燃气-发射筒弹射装置相比,有如下优点:

1、维护与使用成本低。采用气囊式冷弹射方案,无发射筒,弹射成本大幅降低。采用相变高压气体弹射,对发射筒内壁无烧蚀现象,提升了弹射重复使用的次数,降低了维护和使用成本。

2、弹射隐蔽性佳。气囊式冷弹射作业时,无高温燃气向发射筒喷射,使弹射装置不易被侦查,提升了弹射设备的战场生存能力。

3、可适配多种弹射载体。气囊式冷弹射采用发射架导轨和气囊配合的方式,不受发射筒筒径的约束,可以通过改变适配器来发射多种弹射载体。

4、可靠性高。结构上无需弹托、弹道制动装置,传力路径更简单,提升了弹射作业可靠性。

附图说明

图1为现有燃气-发射筒弹射装置的结构示意图;

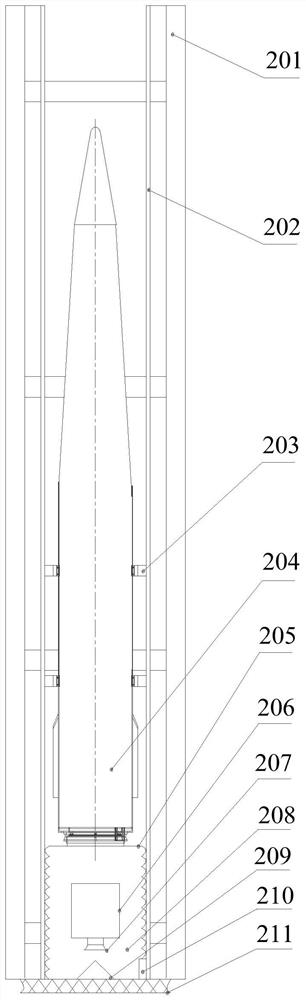

图2为本发明提供的气囊式相变冷弹射装置一实施例的初始位置示意图;

图3为本发明提供的气囊式相变冷弹射装置一实施例的中段位置示意图;

图4为本发明提供的气囊式相变冷弹射装置一实施例的末端位置示意图。

附图标号说明:

201、弹射架;202、导轨;203、适配器;204、弹射载体;205、气囊;206、相变动力装置;207、喷射管;208、初容室;209、导流锥;210、卸压阀;211、底座。

具体实施方式

为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案做详细的说明。

如图2所示,本发明第一实施例提出一种气囊式相变冷弹射装置,包括弹射架201、导轨202、适配器203、弹射载体204、气囊205、卸压阀210和底座211,导轨202安装在弹射架201内侧,适配器203布置于导轨202的内壁上,弹射载体204与适配器203相互固接并可一起沿导轨202做直线运动,气囊205下侧安装在底座211上,气囊205的一侧安装有卸压阀210,弹射作业时,气囊205在相变高压气体作用下快速膨胀并推动弹射载体204沿导轨202做直线运动;在弹射完成后,在气囊205中的相变高压气体通过卸压阀210泄压并将排向周围环境。

在上述结构中,请见图2至图4,本实施例提供的气囊式相变冷弹射装置,还包括相变动力装置206、喷射管207、初容室208和导流锥209,相变动力装置206通过喷射管207与初容室208相接通,导流锥209设于喷射管207的下方。相变动力装置206、喷射管207和导流锥209均内置于气囊205中。喷射管207安装在相变动力装置206的气流出口处。导流锥209安装在底座211上。气囊205和底座211合围以形成初容室208。适配器203的外圆周向与导轨202配合形成移动副。多个适配器203沿弹射载体204的外周向间隔均匀布置。本实施例提供的气囊式相变冷弹射装置,采用气囊式冷弹射方案,无发射筒,弹射成本大幅降低;采用相变高压气体弹射,对发射筒内壁无烧蚀现象,提升了弹射重复使用的次数,降低了维护和使用成本;气囊式冷弹射作业时,无高温燃气向发射筒喷射,使弹射装置不易被侦查,提升了弹射设备的战场生存能力。

本发明还提供一种气囊式相变冷弹射方法,应用于如上述的气囊式相变冷弹射装置中,气囊式相变冷弹射方法包括以下步骤:

步骤S100、相变动力装置未激发时,各零部件均处于初始位置状态。

如图2所示,相变动力装置206未激发时,各零部件均处于初始位置状态。

步骤S200、相变动力装置被激发时,从相变动力装置产生的相变高压气体通过喷射管射向由气囊、底座构成的初容室中,初容室在不断喷射的相变高压气体作用下快速膨胀,推动弹射载体、适配器沿着导轨快速向上高速运动,产生的后坐力通过底座传向地面。

如图3所示,相变动力装置206被激发,相变高压气体从相变动力装置206通过喷射管207射向由气囊205、底座211构成的初容室208,初容室208在不断喷射的相变高压气体作用下快速膨胀,推动弹射载体204、适配器203沿着导轨202快速向上高速运动,产生的后坐力通过底座211传向地面。

步骤S300、弹射载体运动至弹射架的末端时,相变动力装置已停止激发,气囊已膨胀至设定弹射行程,弹射载体与气囊上表面脱离接触。

如图4所示,弹射载体204运动至弹射架201的末端时,相变动力装置206已停止激发,气囊205已膨胀至设定弹射行程,弹射载体204与气囊205上表面脱离接触。

步骤S400、弹射完成后,相变高压气体通过卸压阀排向大气。

如图4所示,弹射完成后,相变高压气体通过卸压阀210排向大气。

步骤S500、弹射作业完成,对弹射装置总体进行检修、保养与维护。

弹射作业完成后,弹射装置总体进行检修、保养与维护,从而有效保证弹射的可靠性。

如图1至图4所示,本实施例提供的气囊式相变冷弹射方法,其工作原理为:

气囊式相变冷弹射总体结构如图2所示,其主要由弹射架201、导轨202、适配器203、弹射载体204、气囊205、相变动力装置206、喷射管207、初容室208、导流锥209、卸压阀210和底座211等构成。

请见图2,导轨202安装在弹射架201内侧,弹射载体204与适配器203内圆周相互固接,适配器203外圆周向与导轨202配合形成移动副。弹射作业时,弹射载体204通过与固接的适配器203可以一起沿导轨202直线运动。气囊205下侧安装在底座211上,气囊205的侧面安装有卸压阀210,弹射作业时,在相变高压气体作用下快速膨胀并推动弹射载体204沿导轨202直线运动。弹射完成后,在气囊205中的相变高压气体可以通过卸压阀210泄压,并将其排向周围环境。

如图3所示,相变动力装置206内置于气囊205,喷射管207安装在相变动力装置206的气流出口,导流锥209安装在底座211。当相变动力装置206激发时,相变高压气体通过喷射管207射入初容室208,流向导流锥209。经过导流锥209的分流作用,相变高压气体经初容室208的均压后,推动气囊205的上表面与弹射载体204向上沿导轨202快速向上运动,以进行弹射作业。

气囊式冷弹射作业时,相变弹射状态如下:

1)、相变动力装置206未激发时,各零部件均处于初始位置状态,如图2所示。

2)、相变动力装置206被激发,相变高压气体从相变动力装置206通过喷射管207射向由气囊205、底座211构成的初容室208,初容室208在不断喷射的相变高压气体作用下快速膨胀,推动弹射载体204、适配器203沿着导轨202快速向上高速运动,产生的后坐力通过底座211传向地面,如图3所示。

3)、弹射载体204运动至弹射架201的末端时,相变动力装置206已停止激发,气囊205已膨胀至设定弹射行程,弹射载体204与气囊205上表面脱离接触。弹射完成后,相变高压气体通过卸压阀210排向大气。

4)、弹射作业完成,弹射装置总体进行检修、保养与维护。

本实施例提供的气囊式相变冷弹射装置及方法,同现有技术相比,气囊式相变冷弹射装置采用弹射架、导轨、适配器、弹射载体、气囊、卸压阀和底座,导轨安装在弹射架内侧,适配器布置于导轨的内壁上,弹射载体与适配器相互固接并可一起沿导轨做直线运动,气囊下侧安装在底座上,气囊的一侧安装有卸压阀,弹射作业时,气囊在相变高压气体作用下快速膨胀并推动弹射载体沿导轨做直线运动;在弹射完成后,在气囊中的相变高压气体通过卸压阀泄压并将排向周围环境。本实施例提供的气囊式相变冷弹射装置及方法,与现有的燃气-发射筒弹射装置相比,具有如下优点:

1、维护与使用成本低。采用气囊式冷弹射方案,无发射筒,弹射成本大幅降低。采用相变高压气体弹射,对发射筒内壁无烧蚀现象,提升了弹射重复使用的次数,降低了维护和使用成本。

2、弹射隐蔽性佳。气囊式冷弹射作业时,无高温燃气向发射筒喷射,使弹射装置不易被侦查,提升了弹射设备的战场生存能力。

3、可适配多种弹射载体。气囊式冷弹射采用发射架导轨和气囊配合的方式,不受发射筒筒径的约束,可以通过改变适配器来发射多种弹射载体。

4、可靠性高。结构上无需弹托、弹道制动装置,传力路径更简单,提升了弹射作业可靠性。

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。