一种T型结构数控四轴车铣复合装置及其控制方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明属于车铣设备技术领域,尤其涉及一种T型结构数控四轴车铣复合装置及其控制方法。

背景技术

目前,数控机床是一种装有程序控制系统的自动化机床。该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,用代码化的数字表示,通过信息载体输入数控装置。经运算处理由数控装置发出各种控制信号,控制机床的动作,按图纸要求的形状和尺寸,自动地将零件加工出来。但是现有设备刚性不足、刀具干涉、刀具数量不足。

通过上述分析,现有技术存在的问题及缺陷为:

现有设备刚性不足、刀具干涉、刀具数量不足。

发明内容

针对现有技术存在的问题,本发明提供了一种T型结构数控四轴车铣复合装置及其控制方法。

本发明是这样实现的,一种T型结构数控四轴车铣复合装置包括:

床身,整体为L型结构;

X向进给模块,安装在床身上侧,用于带动旋转主轴进行X向移动;

Y向进给模块,安装在床身上侧,用于通过Y向丝杠组件带动动力刀架进行Y向移动,所述X向进给模块和Y向进给模块呈T型布局,所述X向进给模块和Y向进给模块处于同一高度;

Z向进给模块,安装在床身上侧,用于带动动力刀架进行Z向移动;

旋转主轴,安装在X向滑板组件上端,用于带动车铣结构进行旋转;

循环冷却模块,与旋转主轴连通,用于确保主轴正常运行过程中,温升控制在合理的范围内,保证切削加工精度。

进一步,所述床身上固定有双频激光测量系统,X向进给模块和Z向进给模块上安装有测量位置的反射镜。

进一步,所述X向进给模块、Y向进给模块和Z向进给模块的传动结构均设置有伺服马达、导螺杆和螺帽座,所述伺服马达的输出端与导螺杆连接,所述螺帽座通过螺纹安装在导螺杆外侧,所述螺帽座侧面连接有螺帽,所述螺帽通过螺纹安装在导螺杆外侧。

进一步,所述伺服马达与导螺杆的连接位置安装有马达座,所述导螺杆外端安装有尾端座和尾端盖。

进一步,所述床身一体化设置在底座上端,所述动力刀架安装在床身正面。

进一步,所述X向进给模块包括X向丝杠组件和X向滑板组件,X向滑板组件安装在X向丝杠组件上端。

进一步,所述Z向进给模块包括Z向丝杠组件和Z向滑板组件,Z向滑板组件安装在Z向丝杠组件上端。

进一步,所述旋转主轴和动力刀架下侧的底座为镂空结构。

进一步,所述X向进给模块、Y向进给模块和Z向进给模块的进给轴互不重叠。

本发明的另一目的在于提供一种T型结构数控四轴车铣复合装置的控制方法,所述T型结构数控四轴车铣复合装置的控制方法包括:

步骤一,通过X向丝杠组件、Y向丝杠组件和Z向丝杠组件分别为X\Y\Z向提供移动动力;

步骤二,旋转主轴沿X向滑板组件进行X向移动,进行上下料;

步骤三,动力刀架进行Y向和Z向移动,对工件进行加工。

结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

第一,针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本发明的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本发明技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果。具体描述如下:

本发明中的横、纵向导轨都安装在机床床身上,呈T型布局,两导轨基本处于同一高度上,这种布局结构有利于提高导轨的装配精度及运动精度,同时,检测X、Z向运动位置的双频激光测量系统可以装在固定不动的床身上,仅将测量位置的反射镜装在X、Z运动部件上,这样不仅使测量系统安装简易化,而且可以大大提高测量精度。T型结构床身切削力回流线最短,切削稳定性更高。

1、X\Y\Z进给轴互不重叠,精度互不影响;

2、X\Z向床身与底座一体铸造,稳定性好,刚性强;

3、工件主轴沿X向移动,方便上下料的同时可最大限度避免自动化加工干涉;

4、动力刀架正面安装,最大限度增加加工区域内部空间;

5、此设备布局,旋转主轴及动力刀架下方完全敞开,无任何传动部件,无积削死角;

6、传动部件位于非加工区,可有效提高传动部件的使用寿命及传动部件精度保持性;

T型结构床身,X/Y/Z进给轴精度互不影响,更易实现高精度加工;

工件主轴前后移动,更易实现自动化加工;

主轴、刀塔下方完全敞开,排削顺畅,无积削死角。

第二,把技术方案看作一个整体或者从产品的角度,本发明所要保护的技术方案具备的技术效果和优点,具体描述如下:

本发明主要在加工工序集约化方面深度开发,根据市场金属切削加工需求,进行车削、铣削数控加工方式结合,在单台机床实现复合工序加工。采用多轴伺服控制,实现更复杂的金属切削加工。可实现一次装夹,完成车、铣、钻、攻等多道工序,面向航空、军工、医疗、五金、机械等行业的小微零件加工。对标国际先进车铣复合加工中心,实现“进口替代”和制造产业技术升级。

附图说明

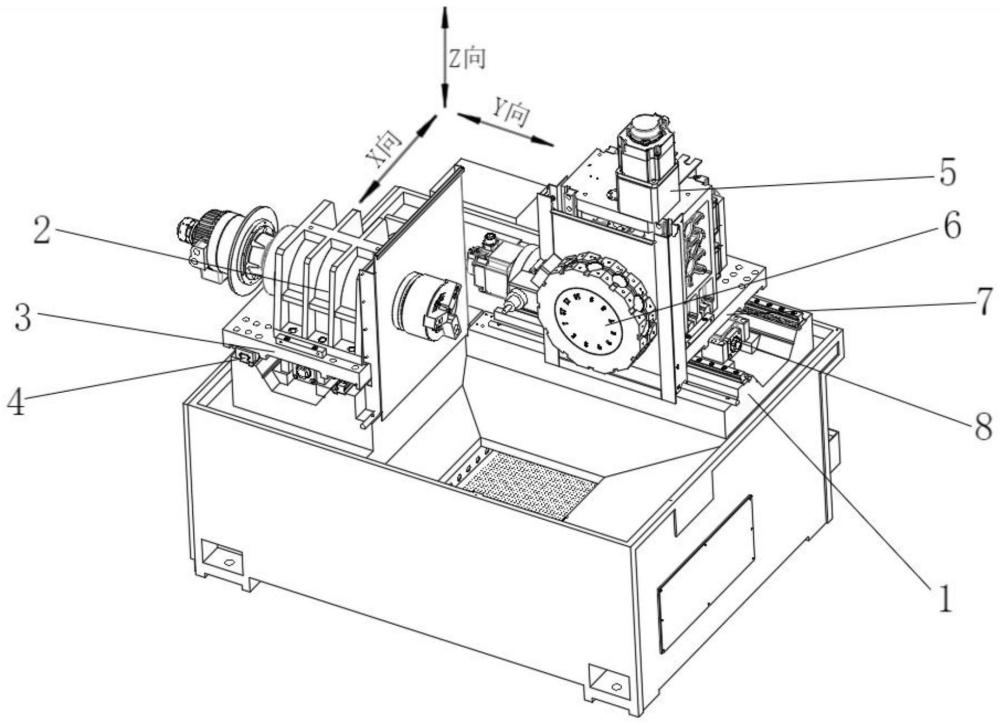

图1是本发明实施例提供的T型结构数控四轴车铣复合装置的结构示意图;

图2是本发明实施例提供的X向丝杠组件、Y向丝杠组件和Z向丝杠组件的传动结构细节图;

图中:1、床身;2、旋转主轴;3、X向滑板组件;4、X向丝杠组件;5、Y向丝杠组件;6、动力刀架;7、Z向滑板;8、Z向丝杠组件;9、伺服马达;10、马达座;11、导螺杆;12、螺帽座;13、螺帽;14、尾端座;15、尾端盖。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

一、解释说明实施例。为了使本领域技术人员充分了解本发明如何具体实现,该部分是对权利要求技术方案进行展开说明的解释说明实施例。

如图1所示,本发明实施例提供的T型结构数控四轴车铣复合装置中的床身1一体化设置在底座上端,动力刀架6安装在床身正面;床身1外侧安装有X向丝杠组件4、Y向丝杠组件5和Z向丝杠组件8;所述X向丝杠组件4上端安装有X向滑板组件3,所述X向滑板组件3上端安装有旋转主轴2;所述Z向丝杠组件8上端安装有Z向滑板7。X向丝杠组件4和Y向丝杠组件5呈T型布局,X向丝杠组件4和Y向丝杠组件5处于同一高度。旋转主轴安装在X向滑板组件上端,用于带动车铣结构进行旋转。旋转主轴连通有循环冷却模块,用于确保主轴正常运行过程中,温升控制在合理的范围内,保证切削加工精度。

本发明实施例中的床身上固定有双频激光测量系统,X向进给模块和Z向进给模块上安装有测量位置的反射镜。

本发明实施例中的床身1为L型结构。

本发明实施例中的旋转主轴2和动力刀架6下侧的底座为镂空结构。

如图2所示,本发明实施例中的X向丝杠组件4、Y向丝杠组件5和Z向丝杠组件8的传动结构均设置有伺服马达9、导螺杆11和螺帽座12,所述伺服马达9的输出端与导螺杆11连接,所述螺帽座12通过螺纹安装在导螺杆11外侧,所述螺帽座12侧面连接有螺帽13,所述螺帽13通过螺纹安装在导螺杆11外侧。

本发明实施例中的伺服马达9与导螺杆11的连接位置安装有马达座10,所述导螺杆11外端安装有尾端座14和尾端盖15。

本发明的工作原理是:本发明在使用时,通过X向丝杠组件4、Y向丝杠组件5和Z向丝杠组件8可以分别为X\Y\Z向提供移动动力,X\Y\Z进给轴互不重叠,精度互不影响;旋转主轴2沿X向滑板组件3进行X向移动,方便上下料的同时可最大限度避免自动化加工干涉;旋转主轴2前后移动,更易实现自动化加工。

T型结构床身切削力回流线最短,切削稳定性更高;

伺服刀塔正面安装,最大限度增加机床内部加工区域空间,旋转主轴及刀塔下方完全敞开,无任何传动部件,无积削死角。

二、应用实施例。为了证明本发明的技术方案的创造性和技术价值,该部分是对权利要求技术方案进行具体产品上或相关技术上的应用实施例。

本发明主要在加工工序集约化方面深度开发,根据市场金属切削加工需求,进行车削、铣削数控加工方式结合,在单台机床实现复合工序加工。采用多轴伺服控制,实现更复杂的金属切削加工。可实现一次装夹,完成车、铣、钻、攻等多道工序,面向航空、军工、医疗、五金、机械等行业的小微零件加工。对标国际先进车铣复合加工中心,实现“进口替代”和制造产业技术升级。

在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”“下”“左”“右”“内”“外”“前端”“后端”“头部”“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”“第二”“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。