活性炭再生炉的进料预热干燥装置、系统及方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及钢铁焦化高浓废水处理技术技术领域,特别涉及一种活性炭再生炉的进料预热干燥装置、系统及方法。

背景技术

目前处理焦化高浓盐水COD的技术方法主要有活性炭吸附、电催化氧化、臭氧氧化等,其中活性炭吸附应用实例较多,其具有高度发达的孔隙结构和巨大的比表面积,可良好吸附性能;待活性炭吸附饱和后,须排至再生炉中进行炭再生,以实现重复利用。

活性炭吸附技术中,需要用到高温加热活性炭再生系统,由脱水装置、活性炭输送、高温加热再生装置、活性炭冷却、废气处理、活性炭贮罐组成,此外还有加热所需的热源,如天然气、煤气或焦炭以及电力、蒸汽锅炉。加热再生装置有多种形式,目前国内外使用较多的有多层式、回转式、流化床式、移动床式等。

上述现有技术中,需要在进再生炉前进行洗炭操作,该操作会导致再生炭含有大量的水,而现有技术的再生炭进再生炉前没有干燥装置,因此会将过多的水分携带至再生炉,导致炉砖膨胀变形,同时由于处理的废水对象为高浓盐水,再生炭含有少量的盐,加速炉砖的腐蚀,导致炉砖脱落。因此,在活性炭再生前,需要对设备进行重新设计,以实现对活性炭的预干燥处理。

发明内容

本发明的目的在于提供一种活性炭再生炉的进料预热干燥装置、系统及方法,以用于解决再生炭进料炉前水分过高导致炉砖松动腐蚀的问题。

为解决上述技术问题,本发明提供一种活性炭再生炉的进料预热干燥装置,包括:

内筒,所述活性炭从所述内筒的进口进入并从所述内筒的出口排出;

搅拌器,所述搅拌器设置于所述内筒内;

外筒,所述外筒套设于所述内筒外侧;以及

进气管道和出气管道,所述进气管道和所述出气管道分别与所述外筒连接,热气从所述进气管道进入所述外筒,并从所述出气管道排出。

可选的,所述内筒为圆柱形钢材料内筒。

可选的,所述外筒为圆柱形钢材料外筒。

可选的,所述外筒的直径为500mm。

可选的,所述内筒的直径为400mm。

可选的,所述内筒和/或外筒的高度为1.5m。

可选的,所述搅拌器为浆式钢材料搅拌器。

可选的,所述搅拌器的转速为10r/min。

可选的,所述进气管道和出气管道为无缝钢材料管道。

可选的,所述预热干燥装置的内部压力为-5-0Pa,所述预热干燥装置的内部温度为600-700℃。

可选的,所述预热干燥装置还包括设置于所述进气管道内的气体流量调节阀。

可选的,所述预热干燥装置还包括设置于所述进气管道内的气体指挥阀和设置于所述进气管道口的引风机。

可选的,所述预热干燥装置还包括再生炭下料管道、气动旋转蝶阀和气动翻板阀,所述气动旋转蝶阀设置于所述再生炭下料管道的入口处,所述气动翻板阀设置于所述再生炭下料管道的出口处。

还提供了一种活性炭再生炉的进料预热干燥系统,其特征在于,包括上述活性炭再生炉的进料预热干燥装置、再生炭进料槽、螺旋输送机和再生炉,所述活性炭依次通过所述再生炭进料槽、螺旋输送机、预热干燥装置和再生炉。

可选的,所述进气管道与所述再生炉连接,所述再生炉中的热气通过所述进气管道进入所述预热干燥装置。

可选的,所述系统还包括尾气吸附模块,所述尾气吸附模块设置于所述出气管道的出口处。

还提供了一种活性炭再生炉的进料预热干燥方法,包括上述活性炭再生炉的进料预热干燥装置、再生炭进料槽、螺旋输送机和再生炉,所述方法包括以下步骤:

将所述活性炭依次通过所述再生炭进料槽、螺旋输送机、预热干燥装置和再生炉。

可选的,所述预热干燥装置还包括再生炭下料管道、气动旋转蝶阀和气动翻板阀,所述气动旋转蝶阀设置于所述再生炭下料管道的入口处,所述气动翻板阀设置于所述再生炭下料管道的出口处,

所述将所述活性炭依次通过所述再生炭进料槽、螺旋输送机、预热干燥装置和再生炉,具体包括:

预热进料步骤:关闭所述气动翻板阀,打开所述气动旋转蝶阀,将所述活性炭从所述再生炭下料管道输送至所述预热干燥装置;

送气预热步骤:将所述再生炉内的热气通过所述进气管道输送至所述预热干燥装置;

预热下料步骤:打开所述气动翻板阀,关闭所述气动旋转蝶阀,将所述活性炭从所述再生炭下料管道输送至所述再生炉。

可选的,所述预热进料步骤持续5s。

可选的,所述送气预热步骤持续5min,此时,所述预热干燥装置的内部压力为-5-0Pa,所述预热干燥装置的内部温度为600-700℃。

可选的,所述预热下料步骤持续5s。

本发明提供的活性炭再生炉的进料预热干燥装置,可将潮湿的活性炭先暴露在热风气流中,能够将活性炭中的水分快速加热干燥,有效防止再生炭进料炉前水分过高导致炉砖松动腐蚀;本发明提供的活性炭再生炉的进料预热干燥系统及方法,将再生炉中的高温烟气作为预热干燥装置中的热气,充分利用了再生炉中600至700℃且含氧率低的高温烟气,即降低了活性炭再生炉所需的能耗,又避免带入过多的氧气进入炉体,经济且高效。

附图说明

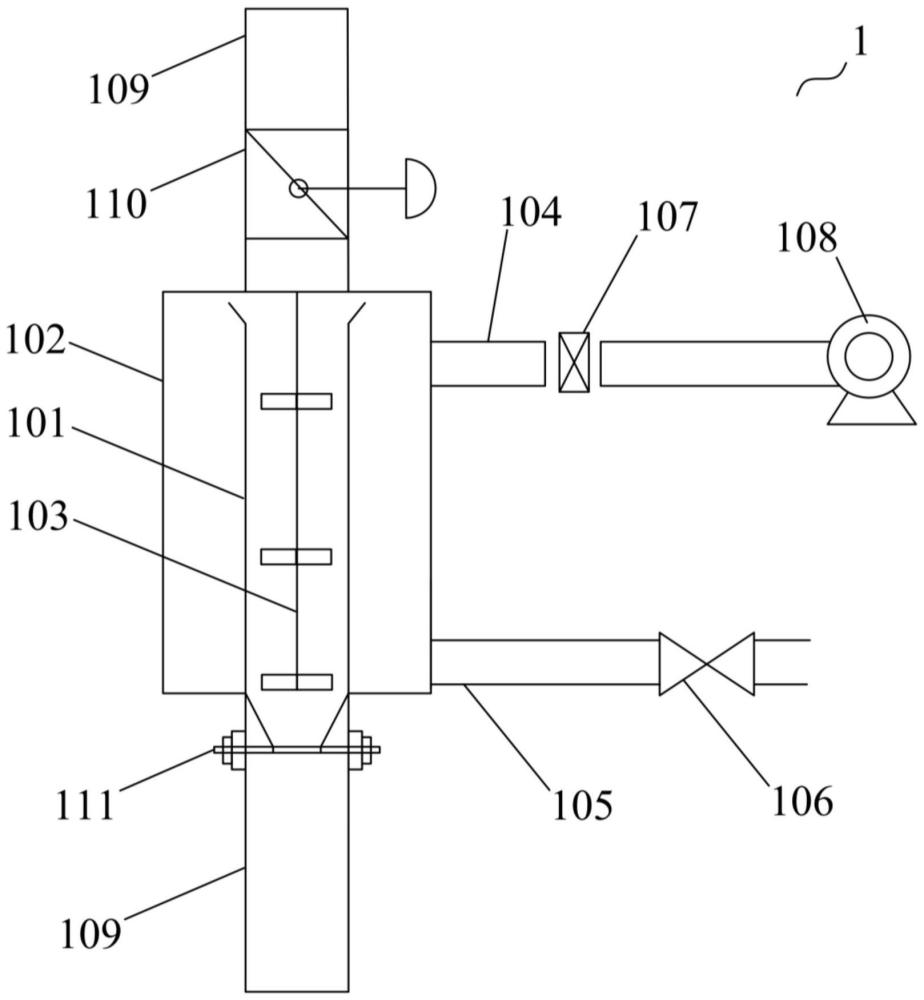

图1为本发明实施例一中的活性炭再生炉的进料预热干燥装置的结构示意图;

图2为本发明实施例一中的活性炭再生炉的进料预热干燥系统的结构示意图;

其中,附图标记如下:

1-预热干燥装置;

101-内筒;102-外筒;103-搅拌器;104-进气管道;105-出气管道;106-气体流量调节阀;107-气体指挥阀;108-引风机;109-再生炭下料管道;110-气动旋转蝶阀;111-气动翻板阀;

2-再生炭进料槽;3-螺旋输送机;4-再生炉;5-尾气吸附模块。

具体实施方式

以下结合附图和具体实施例对本发明提出的活性炭再生炉的进料预热干燥装置、系统及方法作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

如背景技术所述,现有技术需要在进再生炉前进行洗炭操作,该操作会导致再生炭含有大量的水,而现有技术的再生炭进再生炉前没有干燥装置,因此会将过多的水分携带至再生炉,导致炉砖膨胀变形,同时由于处理的废水对象为高浓盐水,再生炭含有少量的盐,加速炉砖的腐蚀,导致炉砖脱落。因此,在活性炭再生前,需要对设备进行重新设计,以实现对活性炭的预干燥处理。

以下结合附图详细介绍本发明的活性炭再生炉的进料预热干燥装置。

图1为本发明实施例一中的活性炭再生炉的进料预热干燥装置的结构示意图,如图1所示,本发明提出了的一种活性炭再生炉4的进料预热干燥装置1,包括:

内筒101,所述活性炭从所述内筒101的进口进入并从所述内筒101的出口排出;

搅拌器103,所述搅拌器103设置于所述内筒101内;

外筒102,所述外筒102套设于所述内筒101外侧;以及

进气管道104和出气管道105,所述进气管道104和所述出气管道105分别与所述外筒102连接,热气从所述进气管道104进入所述外筒102,并从所述出气管道105排出。

进一步的,所述内筒101为圆柱形钢材料内筒101。

进一步的,所述外筒102为圆柱形钢材料外筒102。本领域技术人员可以根据需要选择具体材料,改材料需要具备一定的耐高温能力,在优选的方案中,所述内筒101或外筒102均可采用2205钢材。

进一步的,所述外筒102的直径为500mm。

进一步的,所述内筒101的直径为400mm。一般而言,所述外筒102的直径应大于所述内筒101的直径,保证所述热气能在所述外筒102内流动。

进一步的,所述内筒101和/或外筒102的高度为1.5m。

进一步的,所述搅拌器103为浆式钢材料搅拌器103。

进一步的,所述搅拌器103的转速为10r/min。

进一步的,所述进气管道104和出气管道105为无缝钢材料管道。

进一步的,所述预热干燥装置1的内部压力为-5-0Pa,所述预热干燥装置1的内部温度为600-700℃。

进一步的,所述预热干燥装置1还包括设置于所述进气管道104内的气体流量调节阀106。

进一步的,所述预热干燥装置1还包括设置于所述进气管道104内的气体指挥阀和设置于所述进气管道104口的引风机。

进一步的,所述预热干燥装置1还包括再生炭下料管道109、气动旋转蝶阀110和气动翻板阀111,所述气动旋转蝶阀110设置于所述再生炭下料管道109的入口处,所述气动翻板阀111设置于所述再生炭下料管道109的出口处。

以下结合附图详细介绍本发明的活性炭再生炉4的进料预热干燥系统。

图2为本发明实施例一中的活性炭再生炉4的进料预热干燥系统的结构示意图,如图2所示,本发明提供的一种活性炭再生炉4的进料预热干燥系统,包括上述活性炭再生炉4的进料预热干燥装置1、再生炭进料槽2、螺旋输送机3和再生炉4,所述活性炭依次通过所述再生炭进料槽2、螺旋输送机3、预热干燥装置1和再生炉4。

进一步的,所述进气管道104与所述再生炉4连接,所述再生炉4中的热气通过所述进气管道104进入所述预热干燥装置1。

进一步的,所述系统还包括尾气吸附模块5,所述尾气吸附模块5设置于所述出气管道的出口处。

在一个具体的实施例中,所述再生炉4的热风出口与烟气处理系统箱的进气接口连接,集气箱内设置有换热装置,在工作过程中,换热装置收集热风干燥箱输出的废气中的余热,对冷风干燥箱输出的活性炭进行预热。

本发明还提供了一种活性炭再生炉4的进料预热干燥方法,包括上述活性炭再生炉4的进料预热干燥装置1、再生炭进料槽2、螺旋输送机3和再生炉4,所述方法包括以下步骤:

将所述活性炭依次通过所述再生炭进料槽2、螺旋输送机3、预热干燥装置1和再生炉4。

进一步的,所述预热干燥装置1还包括再生炭下料管道109、气动旋转蝶阀110和气动翻板阀111,所述气动旋转蝶阀110设置于所述再生炭下料管道109的入口处,所述气动翻板阀111设置于所述再生炭下料管道109的出口处,

所述将所述活性炭依次通过所述再生炭进料槽2、螺旋输送机3、预热干燥装置1和再生炉4,具体包括:

预热进料步骤:关闭所述气动翻板阀111,打开所述气动旋转蝶阀110,将所述活性炭从所述再生炭下料管道109输送至所述预热干燥装置1;

送气预热步骤:将所述再生炉4内的热气通过所述进气管道104输送至所述预热干燥装置1;

预热下料步骤:打开所述气动翻板阀111,关闭所述气动旋转蝶阀110,将所述活性炭从所述再生炭下料管道109输送至所述再生炉4。

进一步的,所述预热进料步骤持续5s。

进一步的,所述送气预热步骤持续5min,此时,所述预热干燥装置1的内部压力为-5-0Pa,所述预热干燥装置1的内部温度为600-700℃。

进一步的,所述预热下料步骤持续5s。上述步骤中的持续时间根据实际情况确定,本领域技术人员可以具体根据预热干燥装置1的大小、再生炉4的大小、活性炭的数量和内筒101的直径来确定进料与下料的时间,可以根据所述活性炭的潮湿程度以及所述再生炉4的运行周期,来决定预热进料步骤的持续时间。

结合上述活性炭再生炉4的进料预热干燥装置1、系统及方法,在一个具体的实施例中:

步骤一、通过所述气动旋转蝶阀110将所述螺旋输送机3上的再生炭下料至所述预热干燥装置1中,此时所述气动翻板阀111保持关闭,定时下料约5s;

步骤二、在所述活性炭下料至所述预热干燥装置1的同时,开启所述搅拌器103,以10r/min的转速低速搅拌,同时通过所述引风机108将所述再生炉4中高温烟气引入所述预热干燥装置1中,热气温度约为600-700℃,持续约5min。

步骤三、搅拌时间截止后,打开所述气动翻板阀111,将经过步骤二处理的的活性炭下料至所述再生炉4中,下料时间约为5s,下料完成后关闭下料气动翻板阀111,打开所述气动旋转蝶阀110继续下料,重复步骤一。

综上所述,与现有技术相比,本发明提供的活性炭再生炉的进料预热干燥装置,可将潮湿的活性炭先暴露在热风气流中,能够将活性炭中的水分快速加热干燥,有效防止再生炭进料炉前水分过高导致炉砖松动腐蚀;本发明提供的活性炭再生炉的进料预热干燥系统及方法,将再生炉中的高温烟气作为预热干燥装置中的热气,充分利用了再生炉中600至700℃且含氧率低的高温烟气,即降低了活性炭再生炉所需的能耗,又避免带入过多的氧气进入炉体,经济且高效。

上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。