一种仿生结构陶瓷复合装甲的制备方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及材料领域,具体涉及一种由陶瓷材料、金属材料与超高分子量聚乙烯(UHMWPE)材料构成的复合装甲的制备方法。

背景技术

装甲防护领域中对结构轻量化与高效率防护的需求与日俱增。通过对结构的设计与优化,将不同抗弹材料进行合理的配置,以应对各种战场环境下的复杂情况,成为当下装甲防护领域的重要发展趋势。

基于高硬度、高强度和高压缩模量等特点,陶瓷材料具有优异的抗弹侵彻性能。但是由于其韧性较差并且易碎裂等缺陷,使其无法单独作为防护装甲材料使用,通常会与金属材料或高性能的纤维树脂基复合材料组合成为复合装甲。金属材料由于其高强度、高硬度等特点,在复合装甲中可以对陶瓷材料起到支撑的作用。而纤维树脂基复合材料则具有优于金属的比强度和比刚度,且无“二次杀伤效应”,因此可以在复合装甲中充分发挥其吸能的优势,从而提升复合装甲的整体抗弹性能。

现有的复合装甲在向轻量化发展中,无法兼顾对破片载荷进行弹道引导与速度削弱。如专利公开号CN110749235A,该专利公开了一种超轻装甲产品及其制备方法,给出了超轻装甲产品包括纤维层压板;粘结在所述纤维层压板表面的金属板;粘结在所述金属板表面的纤维布;粘结在所述纤维布表面的多个封装的陶瓷小块,所述封装的陶瓷小块内部为陶瓷小块,外部采用纤维布进行封装;粘结在所述多个封装的陶瓷小块表面的纤维布。通过三维包裹封装,独立的小陶瓷块重新构成整体,整体结构强度大,具备很强机械性能,如弯曲性能,抗震,防撞损伤;防弹能力提高;可以二次修复使用,提高陶瓷板使用效率。但是该专利文件的超轻装甲不具备对破片载荷进行弹道引导的作用,而是通过金属板和纤维层和陶瓷组合的装甲进行防弹。

专利公开号CN111811324B,该专利公开了一种轻质复合装甲及其制造方法,给出了轻质复合装甲从内到外依次包括内层、过渡层和外层;过渡层分别与内层和外层通过环氧树脂固接;内层为碳纤维与环氧树脂复合而成;过渡层包括波纹形的陶瓷板以及围绕在陶瓷板外侧的超高分子量聚乙烯纤维布;陶瓷板与超高分子量聚乙烯纤维布之间的空隙内设置中空橡胶微球,并填充环氧树脂;外层为改性碳化硼陶瓷板;改性碳化硼陶瓷板按照重量份数是将50-60份碳化硼纤维、1-2份氧化铈、30-40份碳化硅、6-12份石墨烯混合后放入研磨机中研磨58-65min,再将研磨后的混合物压制成型,并通过热压烧结制得。该专利申请虽然也使用了碳化硅陶瓷或者碳化硼陶瓷,但是,并没有给出采用该类陶瓷制备出具有破片载荷进行弹道引导与速度削弱的轻质装甲。

专利公开号CN113310354A,该专利公开了一种防护型车用轻质复合防弹装甲板及其制备、安装方法,给出了防护型车用轻质复合防弹装甲板从外到内依次设置的面板腔体、防弹基层、粘接层B、防弹内衬层及背板层;所述面板腔体位于最外侧,面板腔体内部设有粘接层A及陶瓷层,所述粘接层A为结构胶层,固定粘接内部的多边形小陶瓷片和外部的面板腔体;所述防弹基层为防弹钢板;所述防弹内衬层采用芳纶纤维层或聚乙烯纤维,通过酚醛改性树脂进行层层粘接,模压成型;所述面板腔体与防弹基层通过增强螺栓组件连接,所述增强螺栓组件包括螺栓、位于螺栓顶部的装甲板钢补强片、双螺母及套在螺栓上的装甲板钢垫圈;还公开对应制备、安装方法。该专利同样采用小陶瓷片配合面板腔体进行有效防护,但是该专利的装甲并不具备弹道引导与速度削弱的功能。

基于此,研发一种兼顾轻量化,以及对破片载荷进行弹道引导与速度削弱的复合装甲是将有助于提高装甲的防护性能。

发明内容

本发明的目的是为了解决目前复合装甲无法兼具轻量化,以及对破片载荷进行弹道引导与速度削弱的性能的问题,而提供一种仿生结构陶瓷复合装甲的制备方法。

本发明的一种仿生结构陶瓷复合装甲的制备方法,它是按照以下步骤进行的:

步骤一、弧形陶瓷块的制备:将碳化硅或碳化硼陶瓷的粉末与粘接剂注入到弧形陶瓷块成型模具中,利用热压铸成型,待保压冷凝后脱模;所述的弧形陶瓷块的弧度变化范围为0~π/2;

步骤二、钢板的制备:将钢板按照所需尺寸进行切割,将钢板弯折成与弧形陶瓷块相同的形状;

步骤三、超高分子量聚乙烯纤维的切割:将超高分子量聚乙烯纤维放置于材料切割机上,根据设定尺寸切出所需层数;

步骤四、超高分子量聚乙烯纤维板的制备:将步骤三切割后的超高分子量聚乙烯纤维的每一层依次均匀铺设在固化模具上,铺设完成后,使用高温高压成型工艺进行固化;

步骤五、利用喷砂工艺对步骤二的钢板进行表面处理,随后对钢板表面进行清理;

步骤六、依次对步骤一的弧形陶瓷块与步骤四的超高分子量聚乙烯纤维板进行表面清理;

步骤七、将步骤五和步骤六处理后的弧形陶瓷块、钢板与超高分子量聚乙烯纤维板粘接:将钢板两面粘贴胶膜,按照超高分子量聚乙烯纤维板、钢板与弧形陶瓷块的顺序依次进行铺设,使用热压罐或者真空辅助成型工艺进行固化,即完成所述的仿生结构陶瓷复合装甲的制备。

本发明结合仿生思想使复合装甲能够对破片载荷进行弹道引导与速度削弱,从而能够提升复合装甲的整体抗弹性能。由于本发明的装甲在钢板基础上复合了轻质的陶瓷材料与纤维材料,因此能够满足工程实际中对于复合装甲轻量化的需求。

本发明包含以下有益效果:

本发明所涉及的复合装甲相较于传统防护装甲,具有结构轻量化、对破片载荷进行弹道引导与高抗弹性能等创新点。通过引入密度较低的陶瓷材料与超高分子量聚乙烯(UHMWPE)纤维材料来降低结构质量,达到结构轻量化的目的;通过将陶瓷块切割成为弧面异形陶瓷块的方式,可使垂直入射的破片载荷的弹道在穿透复合装甲后发生偏转,达到对弹道引导的目的;与现有的传统防护装甲相比,该发明能够更好的达到工程应用中所需求的防护效果。热压罐成型工艺与真空辅助成型工艺能降低复合装甲的制作成本,并且能够同时使复合装甲中的防护材料充分发挥其吸能能力,达到降低破片载荷动能,提升装甲抗弹性能的目的(图3)。

本发明的陶瓷粉与粘接剂注入到模具中一体成型的陶瓷块制备工艺操作简单、生产效率高,适合批量生产,本发明中复合装甲所使用的陶瓷块均为独立制备与安装,避免了同尺寸的整体陶瓷局部碎裂而影响整体结构强度的缺点,且单独陶瓷块损坏可以进行局部修理与更换。本发明结合仿生思想设计的波纹型复合装甲的最大特点是在结构上区别于传统的平面装甲,通过对装甲的表面形状进行设计优化,将平面结构变为具有一定弧度的波纹型结构,达到了对破片载荷弹道引导的目的(图5、图6)。随着对防护装甲轻量化与功能多样化的需求日益增加,未来的应用前景将更加广阔。

附图说明

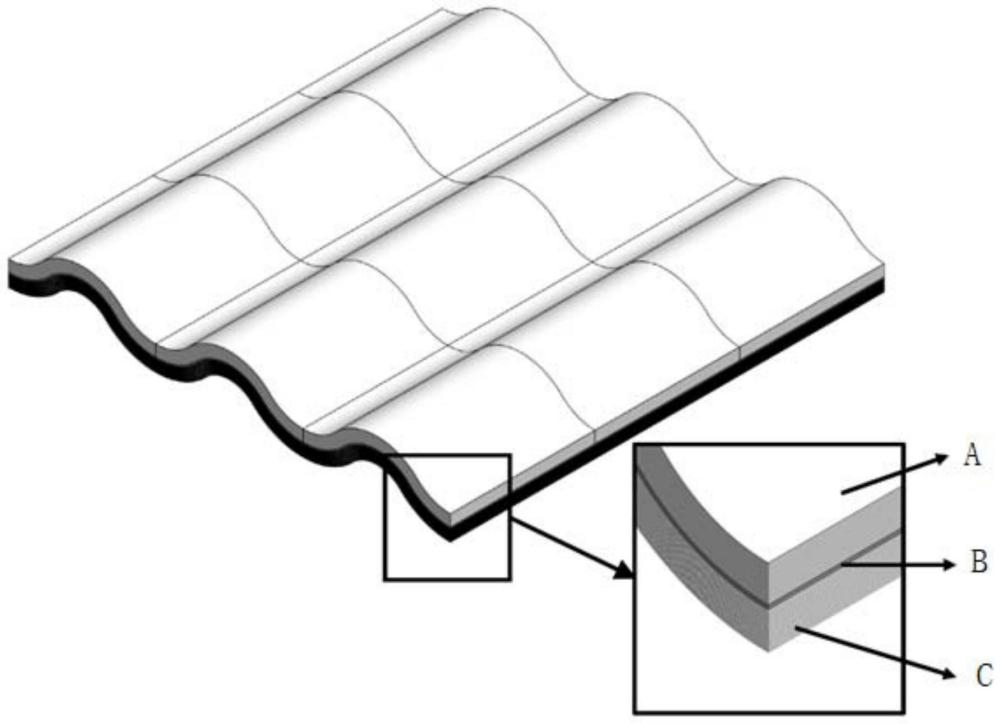

图1为本发明的仿生结构陶瓷复合装甲结构示意图;其中,A为弧形陶瓷块,B为钢板,C为超高分子量聚乙烯纤维板;

图2为复合装甲的不同位置在不同时刻受到破片载荷冲击的失效模式图;其中,图中左边破片冲击位置为圆弧凸点;中间破片冲击位置为圆弧弧面;右边破片冲击位置为圆弧凹点;所有破片的冲击总时间均为0.2ms,入射速度均为800m/s;

图3为复合装甲在破片入射速度为800m/s时各部分材料的能量吸收随破片入射时间的变化曲线图;其中,■曲线为所有弧形陶瓷快吸收能量,●曲线为钢板吸收能量,▲曲线为超高分量聚乙烯(UHMWPE)纤维板吸收能量;

图4为本发明中弧形陶瓷块的形状图;

图5为弧形陶瓷块不同弧度下破片载荷中的最大剩余速度图;

图6为破片载荷在距离装甲同一位置处冲击本发明复合装甲与等质量传统平面复合装甲时的弹道响应对比图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚明白,下面将详细叙述本发明所揭示内容的精神,任何所属技术领域技术人员在了解本发明内容的实施例后,当可由本发明内容所教示的技术,加以改变及修饰,其并不脱离本发明内容的精神与范围。

具体实施方式一:本实施方式的一种仿生结构陶瓷复合装甲的制备方法,它是按照以下步骤进行的:

步骤一、弧形陶瓷块的制备:将碳化硅或碳化硼陶瓷的粉末与粘接剂注入到弧形陶瓷块成型模具中,利用热压铸成型,待保压冷凝后脱模;所述的弧形陶瓷块的弧度变化范围为0~π/2;

步骤二、钢板的制备:将钢板按照所需尺寸进行切割,将钢板弯折成与弧形陶瓷块相同的形状;

步骤三、超高分子量聚乙烯纤维的切割:将超高分子量聚乙烯纤维放置于材料切割机上,根据设定尺寸切出所需层数;

步骤四、超高分子量聚乙烯纤维板的制备:将步骤三切割后的超高分子量聚乙烯纤维的每一层依次均匀铺设在固化模具上,铺设完成后,使用高温高压成型工艺进行固化;

步骤五、利用喷砂工艺对步骤二的钢板进行表面处理,随后对钢板表面进行清理;

步骤六、依次对步骤一的弧形陶瓷块与步骤四的超高分子量聚乙烯纤维板进行表面清理;

步骤七、将步骤五和步骤六处理后的弧形陶瓷块、钢板与超高分子量聚乙烯纤维板粘接:将钢板两面粘贴胶膜,按照超高分子量聚乙烯纤维板、钢板与弧形陶瓷块的顺序依次进行铺设,使用热压罐或者真空辅助成型工艺进行固化,即完成所述的仿生结构陶瓷复合装甲的制备。

具体实施方式二:本实施方式与具体实施方式一不同的是:步骤四中所述的高温高压成型工艺为:

先将固化模具内侧均匀涂抹一层脱模剂或者均匀放置一层脱模布,再将复合材料放入固化模具中,随后放入平板硫化机中,调整压头使其接触到模具,设置温度100~120℃,压力10~15MPa,固化时长1~2h;待固化结束后,压力释放并降温至室温,即完成所述的高温高压成型。

其它与具体实施方式一相同。

具体实施方式三:本实施方式与具体实施方式一不同的是:步骤四中所述的高温高压成型工艺为:

先将固化模具内侧均匀涂抹一层脱模剂或者均匀放置一层脱模布,再将复合材料放入固化模具中,随后放入平板硫化机中,调整压头使其接触到模具,设置温度120℃,压力15MPa,固化时长2h;待固化结束后,压力释放并降温至室温,即完成所述的高温高压成型。

其它与具体实施方式一相同。

具体实施方式四:本实施方式与具体实施方式一不同的是:步骤七中所述的热压罐成型工艺为:

先将铺设好的结构件四周裹一层透气毡,放入到密封袋内,抽真空后放入到热压罐内进行热压;热压参数为:70~90℃时保温20~30min,压力增加至0.05~0.15MPa;120~140℃时保温80~90min,压力增加至0.2~0.3MPa,然后降温至室温,压力释放,固化过程完成。

其它与具体实施方式一相同。

具体实施方式五:本实施方式与具体实施方式一不同的是:步骤七中所述的热压罐成型工艺为:

先将铺设好的结构件四周裹一层透气毡,放入到密封袋内,抽真空后放入到热压罐内进行热压;热压参数为:80℃时保温30min,压力增加至0.1MPa;130℃时保温90min,压力增加至0.3MPa,然后降温至室温,压力释放,固化过程完成。

其它与具体实施方式一相同。

具体实施方式六:本实施方式与具体实施方式一不同的是:步骤七中所述的采用真空辅助成型工艺为:

先将铺设好的结构件四周裹一层透气毡,放入到密封袋内,抽真空后放入到烘箱内或者加热台表面进行加热,加热参数为:70~90℃时保温20~30min,120~140℃时保温80~90min,然后降温至室温,压力释放,固化过程完成。

其它与具体实施方式一相同。

具体实施方式七:本实施方式与具体实施方式一不同的是:步骤七中所述的采用真空辅助成型工艺为:

先将铺设好的结构件四周裹一层透气毡,放入到密封袋内,抽真空后放入到烘箱内或者加热台表面进行加热,加热参数为:80℃时保温30min,130℃时保温90min,然后降温至室温,压力释放,固化过程完成。

其它与具体实施方式一相同。

具体实施方式八:本实施方式与具体实施方式一不同的是:所述的超高分子量聚乙烯纤维的分子量为100万~500万。

其它与具体实施方式一相同。

具体实施方式九:本实施方式与具体实施方式一不同的是:所述的超高分子量聚乙烯纤维为无纬布。

其它与具体实施方式一相同。

具体实施方式十:本实施方式与具体实施方式一不同的是:步骤一中所述的将陶瓷粉与粘接剂热压铸成型,具体工艺为:将熟陶瓷粉与粘接剂熔化后通过压缩气体将其注入模具之中,保压冷凝后便可脱模获得蜡坯体,再将坯体高温排蜡获得陶瓷块坯体。

其它与具体实施方式一相同。

本发明的示意性实施例及其说明用于解释本发明,但并不作为对本发明的限定。

实施例1

本实施例的一种仿生结构陶瓷复合装甲的制备方法,是按照以下步骤进行的:

1)弧形陶瓷块的制备:将碳化硅或碳化硼陶瓷的粉末成型为生坯,然后将生坯烧结成为陶瓷块,最后通过线切割技术将陶瓷块切割加工成所需的尺寸。

2)钢板的制备:将一整块平面钢板按照所需尺寸进行切割,采用手工折弯的方式将钢板弯折成与弧形陶瓷块的形状相同。

3)超高分子量聚乙烯纤维(UHMWPE)的切割:将一整块超高分子量聚乙烯纤维(UHMWPE)放置于材料切割机上,根据设定尺寸切出所需层数。所述的超高分子量聚乙烯纤维(UHMWPE)为生茂连续宽幅无纬布系列UD-ZT75。

4)超高分子量聚乙烯纤维(UHMWPE)板的制备:先将固化模具内侧均匀涂抹一层脱模剂或者均匀放置一层脱模布,再将超高分子量聚乙烯纤维(UHMWPE)的每一层依次均匀铺设在固化模具上,铺设完成后将模具上下组合,随后放入平板硫化机中,调整压头使其接触到模具,设置温度120℃,压力15MPa,固化时长2小时。待固化时间结束后,压力释放并降温至室温,固化过程完成。

5)利用喷砂工艺对已成型的钢板进行表面处理,随后用有机溶剂对钢板表面的残余污垢进行清理。

6)用有机溶剂依次对弧形陶瓷块与超高分子量聚乙烯(UHMWPE)板进行表面清理。

7)弧形陶瓷块、钢板与超高分子量聚乙烯(UHMWPE)板之间的粘接:在室温下将钢板两面粘贴胶膜,按照超高分子量聚乙烯(UHMWPE)板、钢板与弧形陶瓷块的顺序依次进行铺设固定;先将复合装甲四周包裹一层透气毡,放入到密封袋内,抽真空后放入到热压罐内进行热压;热压参数为:80℃时保温30分钟,压力增加至0.1MPa;130℃时保温90分钟,压力增加至0.3MPa,然后降温至室温,压力释放,固化过程完成。或者将复合装甲四周包裹一层透气毡,放入到密封袋内,抽真空后把复合装甲放入到烘箱内或者加热台表面进行加热,加热参数为:80℃时保温30分钟,130℃时保温90分钟,然后降温至室温,压力释放,固化过程完成。

图2为复合装甲的不同位置在不同时刻受到破片载荷冲击的失效模式图;由图2可知本发明所述复合装甲可以在不同位置均能够对破片载荷的弹道起到引导作用。图3为复合装甲在破片入射速度为800m/s时各部分材料的能量吸收随破片入射时间的变化曲线,由图3可知通过热压罐成型工艺或真空辅助成型工艺所制备的本发明所述复合装甲能充分发挥超高分子量聚乙烯纤维和陶瓷材料的吸能效果。由图4可知,本实施例的弧形陶瓷块的弧度为π/2,厚度为8mm。图5为弧形陶瓷块不同弧度下破片载荷中的最大剩余速度;弧形陶瓷块的弧度变化范围为0~π/2。由图5可知,当弧形陶瓷块的弧度增加时,破片载荷中的最大剩余速度逐渐减小,因此本实施例中所述的弧形陶瓷块的弧度能够最有效地降低破片载荷的剩余速度,从而提升复合装甲的抗弹性能。图6为破片载荷在距离装甲同一位置处冲击本发明所述复合装甲与等质量传统平面复合装甲时的弹道响应对比,此时时间为0.05ms。由图6可知,当破片载荷冲击传统平面复合装甲时,破片载荷的弹道没有发生改变且已几乎穿透装甲;而当破片载荷冲击本发明所述复合装甲时,破片载荷的弹道发生了明显的倾斜改变且并未穿透装甲。因此本实施例中所述的复合装甲能够有效地改变破片载荷的弹道,起到延长破片载荷作用,从而提升复合装甲的抗弹性能。