一种机器人形变驱动固相增材制造方法、装置及复合装甲

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及增材制造技术领域,特别是涉及一种机器人形变驱动固相增材制造方法、装置及复合装甲。

背景技术

铝合金-陶瓷复合轻质装甲具有良好的抗冲击及加工性能,凭借较高的质量防护及空间防护系数,可有效平衡现代战争对装甲车辆轻量化及抗弹性能的双重要求。

现有的铝合金-陶瓷复合装甲有两种典型结构:一种为“铝合金-陶瓷-铝合金”层状结构,该结构满足了装甲的轻量化需求,但整片的硬脆陶瓷层在受到弹丸冲击后易发生整体的脆性断裂。破碎的陶瓷块使得装甲的二次抗弹能力直线下降;另一种为基于铝装甲的陶瓷柱阵列排布结构,即于铝装甲板上加工出阵列排布的预制孔后,塞入陶瓷柱,最后再进行表面封装处理。该结构虽解决了陶瓷层的整体破碎问题,但陶瓷柱与铝基板间无冶金结合,连接强度差。铝装甲上大面积的预制孔削弱了装甲的整体刚度,在受到弹丸冲击后,预制孔处易应力集中而成为裂纹源,加速装甲的失效。于预制孔中塞入陶瓷柱再封装的工序亦较为繁杂,加工自动化难度大。并且,采用浇注或盖板焊接封装的方法难以实现立式工况下或多面三维立体结构的构件制备。

发明内容

本发明解决了铝-陶瓷复合装甲结构刚度不足、二次抗弹性能差、加工自动化难度大以及无法实现立式工况下或多面三维立体结构构件的制备问题。

为解决上述问题,本发明提供一种机器人形变驱动固相增材制造方法,包括如下步骤:

步骤S1:对中预制孔,将原料粉体输送到预制孔中;

步骤S2:通过搅拌摩擦处理使所述原料粉体固相烧结,并与待处理板材发生冶金连接,完成单层增材制造;

步骤S3:根据实际需要,重复步骤S1和步骤S2完成多层增材制造至所述预制孔内增材制造材料与所述待处理板材板面平齐;

步骤S4:将原料粉末输送到预制孔与板面交界处,重复步骤S2,至所述预制孔表面完成压实。

进一步地,步骤S1中,所述原料粉体包括铝和增强相颗粒;所述增强相颗粒包括:SiC颗粒、TiC颗粒以及B

进一步地,步骤S2中,所述搅拌摩擦处理包括:通过搅拌针搅拌摩擦所述原料粉体,使所述原料粉体发生高值应变。

进一步地,步骤S4中,所述预制孔与板面交界处包括:处于所述预制孔圆周上间隔至少90°的圆周阵列点位。

本发明所述的一种机器人形变驱动固相增材制造方法通过搅拌摩擦处理原料粉体使其固相烧结,并与待处理板材发生冶金连接,提高了板材的整体稳定性,避免了现有技术中整片的硬脆陶瓷层在受到弹丸冲击后易发生整体的脆性断裂的情况,提高了装甲结构的刚度和二次抗弹性能;本发明还通过重复单层增材制造结合粉末种类及配比的调控,可实现陶瓷柱的成分梯度化的增材制造,为装甲板轻质及强韧化的综合设计提供更大的自由度;同时本方法加工难度低,可适用于立式工况下或多面三维立体结构的构件制备。

为解决上述问题,本发明还提供一种机器人形变驱动固相增材制造装置,包括:

位移驱动模块,用于对中或到达预设位置,所述预设位置包括预制孔或预制孔与板面交界处;

原料输送模块,用于将原料粉体输送到所述预设位置;

形变驱动模块,用于搅拌摩擦处理所述预设位置的所述原料粉体使其发生固相烧结,并与待处理板材发生冶金连接。

进一步地,所述位移驱动模块包括柔性串联机器人和变距导向储料部,所述柔性串联机器人的工作端设有电主轴,所述变距导向储料部与所述电主轴连接,所述柔性串联机器人控制所述变距导向储料部对中或到达预设位置。

进一步地,所述原料输送模块包括送粉管、激光控制脉冲开关、感应器窗口、送粉机;所述激光控制脉冲开关和所述感应器窗口用于打开或关闭所述送粉机,实现所述原料粉体通过所述送粉管达到所述预设位置。

进一步地,所述形变驱动模块包括刀柄和搅拌针,所述搅拌针通过所述刀柄与所述电主轴连接,用于搅拌摩擦处理所述预设位置的所述原料粉体。

本发明所述的机器人形变驱动固相增材制造装置通过形变驱动模块搅拌摩擦处理原料粉体使其固相烧结,并与待处理板材发生冶金连接,提高了板材的整体稳定性,避免了现有技术中整片的硬脆陶瓷层在受到弹丸冲击后易发生整体的脆性断裂的情况,提高了装甲结构的刚度和二次抗弹性能;本发明还通过位移驱动模块重复单层增材制造结合原料输送模块中粉末种类及配比的调控,实现陶瓷柱的成分梯度化的增材制造,为装甲板轻质及强韧化的综合设计提供更大的自由度;同时本装置增材制造难度低,可适用于立式工况下或多面三维立体结构的构件制备。

为解决上述问题,本发明还提供一种机器人形变驱动固相增材制造复合装甲,复合装甲的装甲板内阵列分布增材制造陶瓷柱体,所述增材制造陶瓷柱体为通过如上所述的机器人形变驱动固相增材制造方法制备。

进一步地,所述复合装甲的结构包括平面结构或多面三维立体结构。

本发明所述的机器人形变驱动固相增材制造复合装甲相对于现有技术的优势与所述机器人形变驱动固相增材制造方法相对于现有技术的优势相同,在此不再赘述。

附图说明

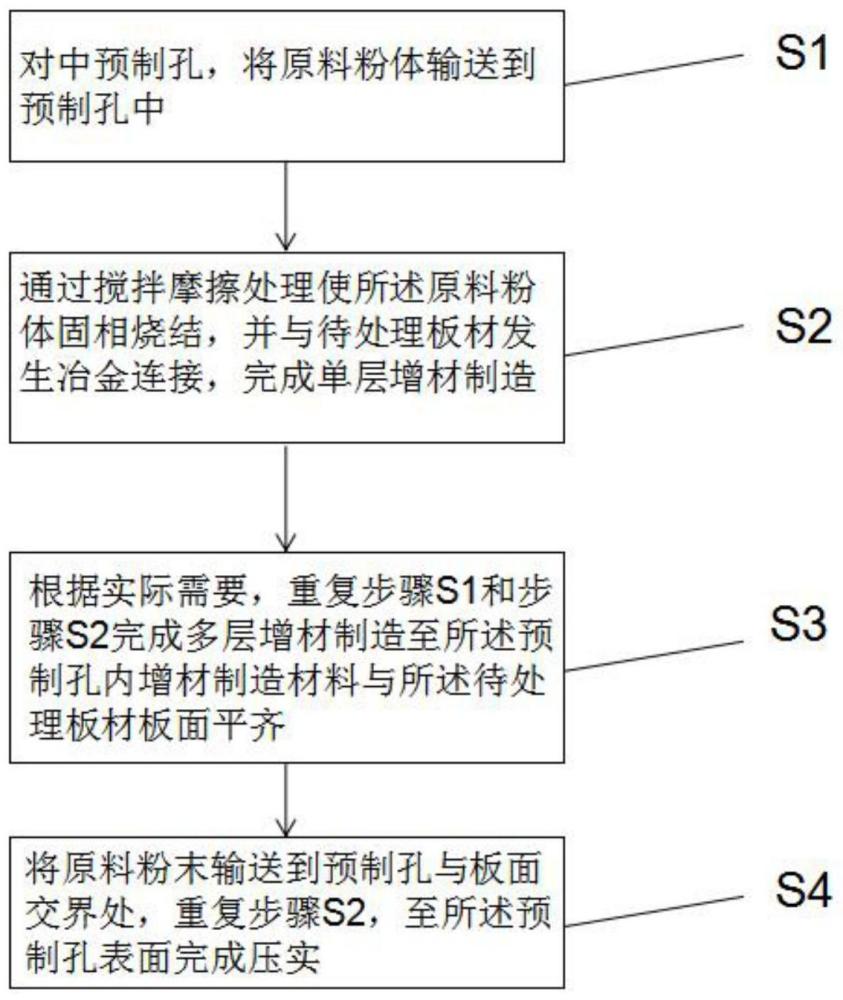

图1为本发明中的一种机器人形变驱动固相增材制造方法流程图;

图2为本发明中机器人形变驱动固相增材制造装置结构示意图;

图3为本发明中变距导向储料部结构示意图;

图4为本发明中的搅拌针结构示意图;

图5为本发明中的搅拌针仰视图;

图6为本发明中的法兰盘俯视图;

图7为本发明中的储料静止轴肩前视图;

图8为本发明中的储料静止轴肩俯视图;

其中,1、柔性串联机器人;101、末轴;2、形变驱动模块;201、刀柄;202、搅拌针;20201、搅拌针夹持面;20202、搅拌针下端面;20203、工作型面;3、变距导向储料部;301、法兰盘;30101、法兰盘通孔;30102、凸耳;30103、导向通孔;30104、凸耳螺纹孔;30105、内径螺纹孔;302、储料静止轴肩;30201、储料静止轴肩上端面;30202、储料静止轴肩螺纹孔;30203、储料静止轴肩通孔;30204、储料静止轴肩下端面;4、原料输送模块;401、送粉管;402、激光控制脉冲开关;403、感应器窗口;404、送粉机。

具体实施方式

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。下面将对本发明做进一步的详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式,但本发明的保护范围不限于下述实施例。

具体地,如图1所示,本发明实施例提供一种机器人形变驱动固相增材制造方法,包括如下步骤:

步骤S1:对中预制孔,将原料粉体输送到预制孔中;

步骤S2:通过搅拌摩擦处理使原料粉体固相烧结,并与待处理板材发生冶金连接,完成单层增材制造;

步骤S3:根据实际需要,重复步骤S1和步骤S2完成多层增材制造至预制孔内增材制造材料与待处理板材板面平齐;

步骤S4:将原料粉末输送到预制孔与板面交界处,重复步骤S2,至预制孔表面完成压实。

本发明实施例所述的一种机器人形变驱动固相增材制造方法通过搅拌摩擦处理原料粉体使其固相烧结,并与待处理板材发生冶金连接,提高了板材的整体稳定性,避免了现有技术中整片的硬脆陶瓷层在受到弹丸冲击后易发生整体的脆性断裂的情况,提高了装甲结构的刚度和二次抗弹性能;本发明实施例还通过重复单层增材制造结合粉末种类及配比的调控,可实现陶瓷柱的成分梯度化的增材制造,为装甲板轻质及强韧化的综合设计提供更大的自由度;同时本实施例方法加工难度低,可适用于立式工况下或多面三维立体结构的构件制备。

具体地,针对现有技术有预制孔铝装甲板,陶瓷柱与铝基板间无冶金结合,连接强度差的问题,本发明实施例改为将陶瓷原料粉体输送到预制孔中后,再通过搅拌摩擦处理使原料粉体固相烧结的同时与待处理板材发生冶金连接,提高预制孔内的陶瓷材料与铝装甲板的结合度,进而提高装甲的整体刚度,同时避免应力集中。

为了提高结合度与材料稳定性,步骤S4中,针对预制孔与板面交界处,本实施例通过增材制造确保了整个预制孔表面得到有效的压实及与四周板面的有效结合,进一步提高装甲的整体刚度。

在一些实施例中,步骤S1中,所述原料粉体包括铝和增强相颗粒;所述增强相颗粒包括:SiC颗粒、TiC颗粒以及B

在一些实施例中,步骤S2中,所述搅拌摩擦处理包括:通过搅拌针202搅拌摩擦所述原料粉体,使所述原料粉体发生高值应变。

具体地,搅拌针202下压入原料粉体并高速旋转,利用搅拌针工作型面20203与原料粉体摩擦,以及原料粉体自身间的摩擦,产生大的热量以及高值应变,使得该层原料粉体完成固相烧结,并与待处理板材预制孔侧壁发生冶金连接,实现增材制造材料与板材的结合,提高材料整体刚度。

在一些实施例中,步骤S4中,所述预制孔与板面交界处包括:处于所述预制孔圆周上间隔至少90°的圆周阵列点位。由此,有效实现对预制孔内增材制造材料的压实,以及与预制孔周围的板面有效结合。

本发明实施例还提供一种机器人形变驱动固相增材制造装置,包括:

位移驱动模块,用于对中或到达预设位置,预设位置包括预制孔或预制孔与板面交界处;

原料输送模块4,用于将原料粉体输送到预设位置;

形变驱动模块2,用于搅拌摩擦处理预设位置的原料粉体使其发生固相烧结,并与待处理板材发生冶金连接。

本发明实施例所述的机器人形变驱动固相增材制造装置通过形变驱动模块2搅拌摩擦处理原料粉体使其固相烧结,并与待处理板材发生冶金连接,提高了板材的整体稳定性,避免了现有技术中整片的硬脆陶瓷层在受到弹丸冲击后易发生整体的脆性断裂的情况,提高了装甲结构的刚度和二次抗弹性能;本发明实施例还通过位移驱动模块重复单层增材制造结合原料输送模块4中粉末种类及配比的调控,实现陶瓷柱的成分梯度化的增材制造,为装甲板轻质及强韧化的综合设计提供更大的自由度;同时本装置增材制造难度低,可适用于立式工况下或多面三维立体结构的构件制备。

在一些实施例中,如图2和图3所示,位移驱动模块包括柔性串联机器人1和变距导向储料部3,柔性串联机器人1的工作端设有电主轴,变距导向储料部3与电主轴连接,柔性串联机器人1控制变距导向储料部3对中或到达预设位置。

本实施例中的柔性串联机器人1适于选用五轴或六轴结构,提高增材制备的灵活性,轴向载荷大于500kg,空载重复定位误差小于0.10mm,电主轴的旋转速度范围在0rpm-15000rpm,旋转圆周跳动小于0.10mm,提高操作精度。结合图6至图8所示,本实施例中的变距导向储料部3包括法兰盘301、储料静止轴肩302、螺栓303、缩紧螺母304以及强力弹簧305;法兰盘301经内径螺纹孔30105安装在机器人末轴101端,其周向等角度开有四个法兰盘通孔30101,用于安装螺栓303。法兰盘301一侧设计有凸耳30102,凸耳30102上开有一个导向通孔30103与凸耳螺纹孔30104,分别用于安装送粉管401及激光控制脉冲开关402。储料静止轴肩上端面30201周向等角度开有四个储料静止轴肩螺纹孔30202,由4套螺栓303与锁紧螺母304安装在法兰盘301下侧,每个螺栓303外侧均套有一个强力弹簧305。储料静止轴肩302与法兰盘301的相对距离可由缩紧螺母304所拧的圈数调控。强力弹簧305的材质可选用碳素弹簧钢、低锰弹簧钢、硅锰弹簧钢以及高碳合金钢,可承受的交变载荷次数应大于10

在一些实施例中,原料输送模块4包括送粉管401、激光控制脉冲开关402、感应器窗口403、送粉机404;激光控制脉冲开关402和感应器窗口403用于打开或关闭送粉机404,实现原料粉体通过送粉管401达到预设位置。

具体地,如图3所示,送粉管401穿过法兰盘301凸耳30102上导向通孔30103,末端插进近储料静止轴肩下端面30204的储料静止轴肩通孔30203。激光控制脉冲开关402经凸耳螺纹孔30104安装在法兰盘301上,其感应器窗口403与空载悬空状态下的储料静止轴肩上端面30201平齐。当需要进粉送料时,随着形变驱动模块2进一步慢慢下压,激光控制脉冲开关402的感应器窗口403移出储料静止轴肩302的外缘,激光返回信号消失,激活保持在常闭状态的送粉机404工作,进行一个脉冲的进粉送料。

在一些实施例中,形变驱动模块2包括刀柄201和搅拌针202,搅拌针202通过刀柄201与电主轴连接,用于搅拌摩擦处理预设位置的原料粉体。

具体地,结合图4和图5所示,刀柄201安装在电主轴上,搅拌针202经过搅拌针夹持面20201安装在刀柄201末端。其中,刀柄201的材质可选用不锈钢或钛合金。搅拌针下端工作型面20203包括十字花槽型、螺旋槽型拓扑结构,以增加工作过程中与原料粉体的摩擦作用,促进原料粉体的塑性流动及固相烧结;优选的,搅拌针202材质的硬度、熔点需要高于待处理粉末,可选用高速工具钢、热作模具钢、硬质合金、聚晶立方氮化硼以及钨铼合金。

本发明实施例还提供一种机器人形变驱动固相增材制造复合装甲,复合装甲的装甲板内阵列分布增材制造陶瓷柱体,所述增材制造陶瓷柱体为通过所述的机器人形变驱动固相增材制造方法制备。在一些实施例中,复合装甲的结构包括平面结构或多面三维立体结构。

由此,由机器人形变驱动固相增材制造方法制备的机器人形变驱动固相增材制造复合装甲,解决了铝-陶瓷复合装甲装甲刚度、二次抗弹性能以及加工自动化的相关问题,实现立式工况下或多面三维立体结构构件的灵活制备,将可有效提升装甲的防护能力、服役寿命、设计自由度以及结构适应性,为我国轻量战车的发展奠定技术及装备基础。

本发明实施例所述的机器人形变驱动固相增材制造复合装甲相对于现有技术的其他优势与所述机器人形变驱动固相增材制造方法相对于现有技术的优势相同,在此不再赘述。

以上所述,仅为本发明较佳的具体实施方式,该具体实施方式都是基于本发明整体构思下的不同实现方式,而且本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。