一种促进耐候钢致密稳定锈层形成的稳定化处理剂

文献发布时间:2024-01-17 01:16:56

技术领域

本发明属于耐候钢表面预处理技术领域,更具体地,涉及一种促进耐候钢致密稳定锈层形成的稳定化处理剂。

背景技术

耐候钢(耐大气腐蚀钢)是一种通过在普碳钢中添加少量铜、铬等耐蚀元素从而达到优异的耐腐蚀性能的低合金钢。在自然环境中,耐候钢可以利用自身生成的保护性稳定锈层,来阻止腐蚀的进一步发生,从而实现裸露使用。耐候钢的裸露使用不仅省略了传统的油漆涂装工序,且后期免维护,显著降低了钢结构的使用成本。因此,耐候钢的免涂装应用已经成为国内外钢结构建筑领域的新趋势。

然而,耐候钢在大气环境下完全生成稳定锈层需要相当长的时间(一般在3年以上),这导致耐候钢在裸露使用初期容易出现锈液流挂、飞散污染环境的现象,且严重影响耐候钢外观颜色的一致性。此外,在沿海或者高温高湿地区,保护性锈层难以形成。这严重限制了耐候钢免涂装应用的推广。为解决这一难题,在上个世纪50年代,日本首次提出对耐候钢表面进行稳定化处理即在服役前将其表面进行预处理,以缩短稳定锈层的形成周期,从而达到“以锈防锈”的目的,并防止锈液流挂与飞散造成的环境污染。

现有的耐候钢锈层稳定化处理技术多采用涂膜处理,即在耐候钢使用前就对其构件表面进行预处理,以缩短耐候钢稳定化锈层的形成过程。它既可避免耐候钢使用初期黄色锈液挂流的现象,防止污染,又能形成稳定的保护性锈层。如CN202010622722.6一种耐候钢锈层稳定化处理剂及其使用方法中公开使用环氧树脂改性聚乙烯醇20%~40%,硫酸镍0.5%~4%,磷酸铜2%~5%,钼酸钠0.5%~4%,铁红5%~15%,其余为水的配方对耐候钢进行表面锈层稳定化处理,能够防止耐候钢表面锈液流挂与飞溅,加速耐候钢表面稳定锈层的生成。然而,该专利中磷酸铜需要通过调节溶液的pH值至酸性才得以发挥作用,锈层形成环境要求高,且环氧树脂改性聚乙烯醇需要高温加热,制备步骤复杂,因此不利于实际生产应用。

发明内容

为克服上述现有存在耐候钢锈层稳定性较差、锈层形成要求高以及稳定处理剂制备复杂的不足,提供一种促进耐候钢致密稳定锈层形成的稳定化处理剂。

本发明是通过以下技术方案实现的:

一种促进耐候钢致密稳定锈层形成的稳定化处理剂,包括促进剂和缓释剂,所述促进剂包括Cu

促进剂中Cl

缓蚀剂中Ca

进一步地,所述促进剂中Cu

进一步地,所述缓释剂中MoO

进一步地,所述促进剂还包括Cr

Cr

还原性强的HSO

优选地,所述促进剂包括0.5~5wt%CuSO

优选地,所述缓释剂包括0~4wt%Na

优选地,所述促进剂还包括0~2wt%NaHSO

进一步优选地,所述促进剂包括0.5~1wt%CuSO

进一步优选地,所述促进剂原料包括:0.6wt%CuSO

进一步地,所述溶剂为水、乙醇水溶液、水与水溶性树脂的混合液、溶于乙醇的树脂的混合液中的一种。

进一步地,上述稳定化处理剂应用于耐候钢表面的步骤包括:

S1.稳定化处理剂的配置:按照促进剂各原料的配比,将其均匀分散至水溶液中,得到促进剂。按照缓释剂各原料的配比,将其均匀分散至水溶液中,得到缓释剂;

S2.先将配置好的促进剂均匀喷淋在耐候钢表面,再将缓蚀剂均匀喷淋在耐候钢表面,使其保持湿润12-24h,然后干燥;重复3-5次,得到覆盖均匀的保护性锈层。

与现有技术相比,有益效果是:

本发明先通过包含Cu

本发明还添加HSO

经过本发明所述稳定剂处理的耐候钢在使用过程中腐蚀更加均匀,锈层颜色更加美观,同时也防止锈液的流失,避免了锈液的流挂现象,减少了对环境的污染。

附图说明

图1为本发明实施例中表面未经稳定化处理的耐候钢经干/湿交替加速腐蚀64天后的锈层截面形貌。

图2为本发明实施例1中表面经稳定化处理后的耐候钢经干/湿交替加速腐蚀64天后的锈层截面形貌。

图3为本发明实施例2中表面经稳定化处理后的耐候钢经干/湿交替加速腐蚀64天后的锈层截面形貌。

图4为本发明实施例3中表面经稳定化处理后的耐候钢经干/湿交替加速腐蚀64天后的锈层截面形貌。

图5为本发明实施例4中表面经稳定化处理后的耐候钢经干/湿交替加速腐蚀64天后的锈层截面形貌。

图6为本发明实施例5中表面经稳定化处理后的耐候钢经干/湿交替加速腐蚀64天后的锈层截面形貌。

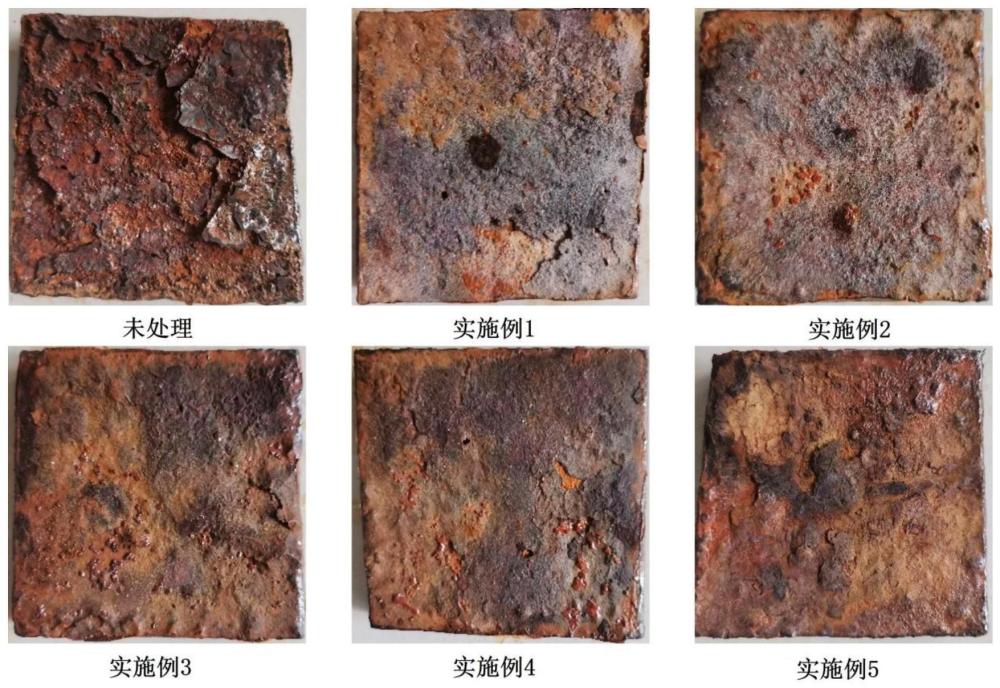

图7为本发明实施例中表面处理和未处理的耐候钢经干/湿交替加速腐蚀64天后的锈层表面形貌。

图8为本发明实施例中表面处理和未处理的耐候钢经干/湿交替加速腐蚀64天后极化曲线。

图9为本发明实施例中表面处理和未处理的耐候钢稳定后的开路电位曲线。

具体实施方式

下面结合实施例进一步解释和阐明,但具体实施例并不对本发明有任何形式的限定。若未特别指明,实施例中所用的方法和设备为本领域常规方法和设备,所用原料均为常规市售原料。

实施例1

本实施例提供一种促进耐候钢致密稳定锈层形成的稳定化处理剂在耐候钢上的应用,步骤包括:

S1.促进剂的配置:将质量百分比为:0.6%CuSO

S2.先将配好的促进剂喷洒在去除表面氧化皮后经无水乙醇擦洗、冷风吹干的耐候钢表面,紧接着均匀喷淋缓蚀剂,放进盐雾腐蚀试验箱使其保持湿润12h接着放进干燥箱干燥12h。重复以上步骤4次直至得到一层覆盖均匀的保护性锈层。

实施例2

本实施例提供一种促进耐候钢致密稳定锈层形成的稳定化处理剂在耐候钢上的应用,步骤包括:

S1.促进剂的配置:将质量百分比为:0.6%CuSO

S2.先将配好的促进剂喷洒在去除表面氧化皮后经无水乙醇擦洗、冷风吹干的耐候钢表面,紧接着均匀喷淋缓蚀剂,放进盐雾腐蚀试验箱使其保持湿润12h接着放进干燥箱干燥12h。重复以上步骤4次直至得到一层覆盖均匀的保护性锈层。

实施例3

本实施例提供一种促进耐候钢致密稳定锈层形成的稳定化处理剂在耐候钢上的应用,步骤包括:

S1.促进剂的配置:将质量百分比为:0.6%CuSO

S2.先将配好的促进剂喷洒在去除表面氧化皮后经无水乙醇擦洗、冷风吹干的耐候钢表面,紧接着均匀喷淋缓蚀剂,放进盐雾腐蚀试验箱使其保持湿润12h接着放进干燥箱干燥12h。重复以上步骤4次直至得到一层覆盖均匀的保护性锈层。

实施例4

本实施例提供一种促进耐候钢致密稳定锈层形成的稳定化处理剂在耐候钢上的应用,步骤包括:

S1.促进剂的配置:将质量百分比为:0.6%CuSO

S2.先将配好的促进剂喷洒在去除表面氧化皮后经无水乙醇擦洗、冷风吹干的耐候钢表面,紧接着均匀喷淋缓蚀剂,放进盐雾腐蚀试验箱使其保持湿润12h接着放进干燥箱干燥12h。重复以上步骤4次直至得到一层覆盖均匀的保护性锈层。

实施例5

本实施例提供一种促进耐候钢致密稳定锈层形成的稳定化处理剂在耐候钢上的应用,步骤包括:

S1.促进剂的配置:将质量百分比为:0.6%CuSO

S2.先将配好的促进剂喷洒在去除表面氧化皮后经无水乙醇擦洗、冷风吹干的耐候钢表面,紧接着均匀喷淋缓蚀剂,放进盐雾腐蚀试验箱使其保持湿润12h接着放进干燥箱干燥12h。重复以上步骤4次直至得到一层覆盖均匀的保护性锈层。

实验例

以耐候钢表面未做任何处理的裸钢为未处理样进行对比,本发明通过干/湿交替腐蚀实验(干燥12h,湿润12h)对表面稳定化处理后的耐候钢以及没有表面处理的耐候钢(对比样品)进行加速腐蚀实验,将喷洒好的样品置于盐雾实验箱内至设定的时间(24h)。以验证表面稳定化处理后的耐候钢在加速腐蚀条件下是否能均匀锈蚀以及防止锈液流失。腐蚀介质为0.03mass%NaCl,实验箱温度为(30±2)℃,湿度控制在(70±5)%内,整个实验的持续时间为64d。

促进剂中的Cl-能够穿透钝化膜,快速引发腐蚀。SO4

缓蚀剂中Ca

如图1所示,未经处理的耐候钢加速腐蚀64天后,锈层存在大量裂纹与孔洞,且内外锈层的裂纹空隙大。

如图2所示,经过稳定剂处理的耐候钢加速腐蚀64天后,外锈层相对疏松,并存在空腔部分,内锈层存在少量微裂纹,但整体锈层连续致密。

如图3所示,处理后的耐候钢锈层连续致密且无明显缺陷。

如图4所示,处理后的耐候钢锈层连续致密具有更好的防护能力。

如图5所示,处理后的耐候钢外锈层相对均匀致密,整体锈层具有更好的防护能力

如图6所示,处理后的耐候钢内锈层更厚,且更加致密均匀。

如图7,未经处理的耐候钢加速腐蚀64天后,锈层表面锈蚀严重且凹凸不平,许多疏松的锈层逐渐被破坏而脱落,整体表面呈破碎状。而经过稳定剂处理的耐候钢整体锈层相对平整均匀,与基体附着性好。

如图8-9所示,稳定化处理后的耐候钢锈层具有更高的自腐蚀电位,在整个腐蚀过程中,表面锈层经稳定化处理后的耐候钢具有更高的OCP值,表明其具有更好的耐蚀性。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。