一种将高压聚乙烯共聚物或均聚物与未反应的单体及轻组分分离的高压分离装置和方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及一种将高压聚乙烯共聚物或均聚物与未反应的单体及轻组分分离的高压分离装置和方法,属于高压自由基聚合工艺技术领域。

背景技术

聚乙烯是通用合成树脂中产量最大的品种,其中低密度聚乙烯具有优良的耐低温性,化学稳定性,电绝缘性及加工性,其消费量一直占据合成树脂的不可替代的地位,成为农业,建筑业,国防及人们日常生活中重要材料。

本领域公知的,高压自由基聚合工艺是生产低密度聚乙烯最重要的工艺。采用高压自由基聚合工艺可以生产的产品有聚乙烯、乙烯-醋酸乙烯共聚物、乙烯-丙烯酸酯共聚物等。但是由于聚合反应转化率通常只有10%-30%左右,因此需要将聚合物从大量未反应的乙烯单体、共聚物单体、链转移剂、杂质、副产物等轻组分中分离。

目前,现有技术中的高压产品分离装置其用于排出轻组分杂质的出气管通常水平于顶盖设置,这样的设置方式容易造成大量未反应轻组分所夹带的聚合物附着在高压产品分离装置的内壁上,从而堵塞气体出口,影响轻组分排出。

发明内容

本发明所要解决的技术问题在于:提供一种将高压聚乙烯共聚物或均聚物与未反应的单体及轻组分分离的高压分离装置和方法,它解决了现有技术中的高压产品分离装置其用于排出轻组分杂质的出气管通常水平于顶盖设置,这样的设置方式容易造成大量未反应轻组分所夹带的聚合物附着在高压产品分离装置的内壁上,从而堵塞气体出口,影响轻组分排出。

本发明所要解决的技术问题采取以下技术方案来实现:一种将高压聚乙烯共聚物或均聚物与未反应的单体及轻组分分离的高压分离装置,包括:

筒体,呈内部贯通的圆柱体状,

顶盖,顶部外侧为平板状且焊接或通过栽丝螺栓连接于筒体顶端,

底座,呈圆锥体状,设置于筒体底部且底部开设有用于排出聚合物的液体出口,

混合物料入口管,设置于顶盖上且一端伸入筒体内部,

气体出口,垂直设置于顶盖上且数量为2~4个,用于回收未反应的聚合物单体及轻组分,此外,气体出口的中心线距离筒体中心线的距离为0.3~0.45倍筒体内径,

爆破片夹持器,设置于顶盖上,所述顶盖上开设有用于压力密封爆破片夹持器的爆破片连接口,

爆破片,夹持于爆破片夹持器内部,

此外,还包括至少一个放射源和至少两个辐射液位测量器,所述放射源和辐射液位测量器用于配合以测量高压分离装置中液态组份的填充液位,所述放射源为沿水平方向插入筒体内或从底座底端垂直插入筒体内,

其中,所述放射源为点源且所述辐射液位测量器为点探测器,所述辐射液位测量器用于通过检测放射源的射线在经过高压分离装置内部液体后的衰减程度来测量液位。

优选的,所述高压分离装置的高度与内径的比值为3~12。

优选的,所述底座内壁的圆锥面夹角为30°~90°。

优选的,所述顶盖与筒体为焊接,所述顶盖朝向筒体内部的一侧内壁设置有截面呈椭圆形或碟形的内凹弧面,且外径与筒体的内径相同,所述顶盖上开设有人孔开口,所述人孔开口内可拆卸连接有人孔结构,所述混合物料入口管包括内伸直管段和锥管段,所述内伸直管段通过松套法兰设置于人孔结构内部,所述锥管段套设于内伸直管段底部,且所述锥管段的外径小于人孔开口内径。

优选的,所述爆破片连接口水平设置,所述气体出口包括相互连通的入口段、出口段一和出口段二,其中,所述入口段与筒体内部连通,所述出口段二水平设置且与爆破片连接口连通,所述入口段垂直于出口段一且顶部贯通顶盖,所述爆破片夹持器一端伸入出口段二内部。

优选的,所述内伸直管段和锥管段之间的长度为筒体内部高度的20%~55%,所述锥管段的锥面夹角为4°~30°。

优选的,所述锥管段大头端的外径与筒体内径比值为0.15~0.4。

优选的,所述顶盖与筒体为通过若干栽丝螺栓连接且顶盖朝向筒体内部的一侧内壁为平面,所述混合物料入口管以及爆破片连接口均垂直设置于顶盖顶部。

优选的,所述放射源为从底座底端垂直插入筒体内部,放射源伸入筒体内的长度与辐射液位测量器在高压分离装置内所处高度比为0.3~0.7。

一种将高压聚乙烯共聚物或均聚物与未反应的单体及轻组分分离的方法,基于上述将高压聚乙烯共聚物或均聚物与未反应的单体及轻组分分离的高压分离装置实现,包括如下步骤:

步骤一、将反应混合物由混合物料入口管竖直引入高压分离装置内,进入到高压分离装置内的反应混合物为聚乙烯均聚物或共聚物、未反应的聚合物单体及其它轻组分;

步骤二、设定高压分离装置内分离过程的压力为:10Mpa~55Mpa,温度为:110℃~320℃;

步骤三、未反应的聚合物单体及其它轻组分以气态形式从顶盖的气体出口排出,聚合物以液态形式从底座的液体出口排出。

优选的,从所述高压分离装置中上升的气体在混合物料入口管与气体出口之间的区域内所停留的时间至少为40s。

优选的,所述高压分离装置中的聚合物在高压分离装置内的液相空间中停留的时间至少为10s且不超过300s。

本发明的有益效果是:

1、将气体出口沿垂直方向设置在顶盖上,能有效防止聚合物在气体出口处堵塞,同时气体流通更符合气体流动导向;

2、顶盖与筒体通过栽丝螺栓连接,此结构方便拆卸顶盖,解决了目前设备内部高压清洗困难的问题;

3、混合物料入口管底部的锥管段结构可以尽可能的使聚合物液滴尺寸增大,气相夹带力相对小,更有利于气液分离,从而使本高压分离装置的气液分离效率提高,经济性好;

4、在顶盖上设置可拆卸的人孔结构,便于设备内部清理及检修;

5、设置至少一个放射源测量高压分离装置中的液态组份的填充液位,这样在高压分离装置高径比值小的情况下,可用一个放射源测量液态组份的填充液位,从而能够节约成本,同时进一步减小放射源污染的风险。

附图说明

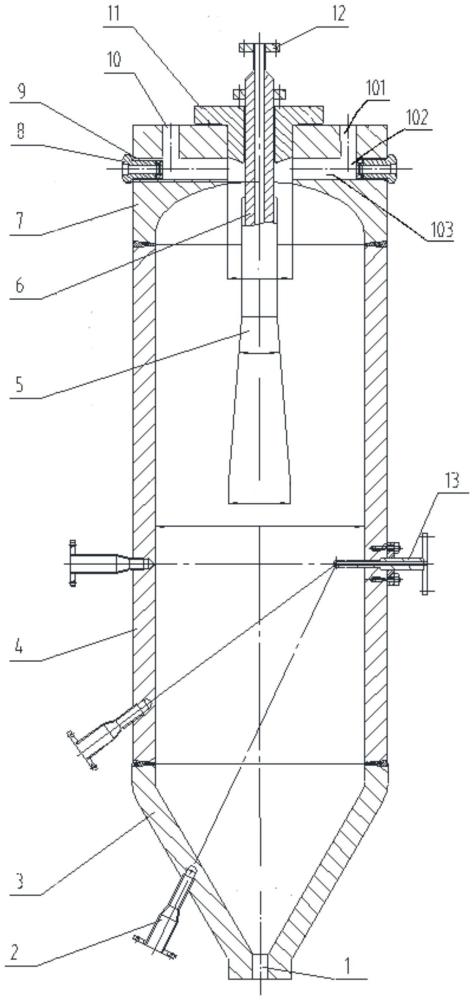

图1为本发明中实施例1的结构示意图;

图2为本发明中实施例2的结构示意图;

图3为本发明中实施例3的结构示意图。

图中:1、液体出口;2、辐射液位测量器;3、底座;4、筒体;5、锥管段;6、内伸直管段;7、顶盖;8、爆破片夹持器;9、爆破片连接口;10、气体出口;103、入口段;101、出口段一;102、出口段二;11、人孔结构;12、混合物料入口管;13、放射源;14、栽丝螺栓。

具体实施方式

为了对本发明的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

本发明的前提为采用管式法工艺,其基本生产工艺过程为:

乙烯与低压循环气经过辅压缩机压缩至25MPa~30MPa,再经后主压缩机压缩至反应压力200MPa~300MPa,并预热至150℃~180℃后送管式反应器,以有机过氧化物为引发剂进行聚合反应。在此状态下,乙烯的密度约为500kg/cm3~550kg/cm3,乙烯在管中流速为10m/s~20m/s,停留时间为1分钟至4分钟。聚合反应产生的热量可使反应最高温度达到360℃,反应器中未反应的单体和聚合物的混合物进入产品冷却器冷却降温,产品冷却器冷却后的工艺介质进入本发明的高压分离装置内进行气液分离。

经过冷却的工艺介质在管路中逐级减速后进入本发明的高压分离装置,在装置中以10MPa至55MPa的压力和110℃至320℃的温度下进行气液分离,分离出来的工艺气体进入高压循环系统,聚合物进入低压分离器。高压循环气体进入高压循环气体冷却器进行冷却,所有的气体冷却器冷凝下来的工艺气经过蜡分离罐分离出的低分子量聚合物通过蜡分离罐底部排蜡阀排放到蜡收集罐。液体排放到蜡收集罐,气体进入到下一级高压循环气冷却器。直至气体温度降低到进入主压缩机入口的温度。

进入到本发明高压分离装置内的反应混合物为聚乙烯均聚物或共聚物、未反应的聚合物单体及其它轻组分。经本发明将其中未反应的聚合物单体及其它轻组分以气态形式从本装置顶部分离出来,聚合物以液态形式从本装置底部排出。

本申请的高压分离装置具体如下,

如图1至图3所示,一种将高压聚乙烯共聚物或均聚物与未反应的单体及轻组分分离的高压分离装置,包括:

筒体4,呈内部贯通的圆柱体状,

顶盖7,顶部外侧为平板状且焊接或通过栽丝螺栓14连接于筒体4顶端,

底座3,呈圆锥体状,设置于筒体4底部且底部开设有用于排出聚合物的液体出口1,此外,底座3内壁的圆锥面夹角为30°~90°,

混合物料入口管12,设置于顶盖7上且一端伸入筒体4内部,

气体出口10,垂直设置于顶盖7上且数量为2~4个,优选2个,用于回收未反应的聚合物单体及轻组分,此外,气体出口10的中心线距离筒体4中心线的距离为0.3~0.45倍筒体4内径,

爆破片夹持器8,设置于顶盖7上,顶盖7上开设有用于压力密封爆破片夹持器8的爆破片连接口9,

爆破片,夹持于爆破片夹持器8内部,

其中,本高压分离装置的高度与内径的比值为3~12,

此外,还包括至少一个放射源13和至少两个辐射液位测量器2,放射源13和辐射液位测量器2用于配合以测量高压分离装置中液态组份的填充液位,放射源13为沿水平方向插入筒体4内或从底座3底端垂直插入筒体4内,

其中,放射源13为点源且辐射液位测量器2为点探测器,辐射液位测量器2用于通过检测放射源13的射线在经过高压分离装置内部液体后的衰减程度来测量液位。

实施例一:

如图1所示,在本实施例中,顶盖7与筒体4为焊接,顶盖7朝向筒体4内部的一侧内壁设置有截面呈椭圆形或碟形的内凹弧面,且外径与筒体4的内径相同,顶盖7上开设有人孔开口,人孔开口内可拆卸连接有人孔结构11,混合物料入口管12包括内伸直管段6和锥管段5,内伸直管段6通过松套法兰设置于人孔结构11内部,锥管段5套设于内伸直管段6底部,且锥管段5的外径小于人孔开口内径。

爆破片连接口9水平设置,爆破片夹持器8被压力密封地水平安装在爆破片连接口9内。

气体出口10包括相互连通的入口段103、出口段一101和出口段二102,其中,入口段103与筒体4内部连通,出口段二102水平设置且与爆破片连接口9连通,出口段一101垂直于出口段二102且顶部贯通顶盖7,爆破片夹持器8一端伸入出口段二102内部。

在本实施例中,气体出口10的入口段103为沿水平方向分别与出口段二102和人孔开口连通,而人孔结构11底端在人孔开口内位于入口段103的上表面,从而不会干扰入口段103与筒体4内部连通,气体便可沿垂直方向排出,这样每年仅需清理气体出口10一次即可。

此外,出口段一101的中心线与筒体4的中心线之间的距离为0.3~0.45倍本高压分离装置内径。

混合物料入口管12深入筒体4内部的长度为筒体4内部高度的20%~55%,锥管段5的锥面夹角为4°~30°,其中,筒体4内部高度为筒体4和底座3两者的内部高度之和。

锥管段5大头端的外径与筒体4内径比值为0.15~0.4。

放射源13为1个沿水平方向插入筒体4内,辐射液位测量器2数量为3个且插入筒体4内部的端部均指向放射源13端部。

具体地,筒体4内径为1450mm,包括底座3高度在内的容器内部高度为5750mm,,容积为8.0m

此时混合物料入口管12内伸长度为2000mm,上升气体在从混合物料入口管12的下端到用于气体出口10之间的区域中的垂直速度0.026m/s,上升气体在从混合物料入口管12的下端到气体出口10的区域中的停留时间为78s,最高液位距离本高压分离装置底部端面2000mm,最低液位距离本高压分离装置底部端面为500mm,此时,只用一个放射源13即可测量高压分离装置液位高度。

实施例二:

如图2所示,在本实施例中,顶盖7与筒体4为焊接,顶盖7朝向筒体4内部的一侧内壁设置有截面呈椭圆形或碟形的内凹弧面,且外径与筒体4的内径相同,顶盖7上开设有人孔开口,人孔开口内可拆卸连接有人孔结构11,混合物料入口管12包括内伸直管段6和锥管段5,内伸直管段6通过松套法兰设置于人孔结构11内部,锥管段5套设于内伸直管段6底部,且锥管段5的外径小于人孔开口内径。

爆破片连接口9水平设置,爆破片夹持器8被压力密封地水平安装在爆破片连接口9内。

气体出口10包括相互连通的入口段103、出口段一101和出口段二102,其中,入口段103与筒体4内部连通,出口段二102水平设置且与爆破片连接口9连通,出口段一101垂直于出口段二102且顶部贯通顶盖7,爆破片夹持器8一端伸入出口段二102内部。

在本实施例中,气体出口10的入口段103与顶盖7的轴线之间有范围在20°~50°之间的倾斜角,具体为30°,并直接与筒体4内部连通,此外,出口段一101中心线与筒体4中心线之间的距离为0.3~0.45倍本高压分离装置内径,人孔结构11底端延伸至与顶盖7底部的内凹弧面齐平。

此种结构型式的装置每年仅清理气体出口堵塞1次即可且符合气体流通导向,且此种结构可从气体出口10的入口处深入工具进行圆角打磨,同时防止气体在人孔和气体出口10入口段103处形成死区。

混合物料入口管12深入筒体4内的长度为筒体内部高度的20%~55%,锥管段5的锥面夹角为4°~30°。

锥管段5大头端的外径与筒体4内径比值为0.15~0.4。

放射源13为1个且沿水平方向插入筒体4内,辐射液位测量器2数量有3个且插入筒体4内部的端部均指向放射源13端部。

具体地,本装置内径为1500mm,包括底座3高度在内的容器内部高度为5640mm,,容积为8.0m

此时混合物料入口管12内伸长度为1900mm,上升气体在从混合物料入口管12的下端到气体出口10之间区域中的垂直速度为0.024m/s,上升气体在从混合物料入口管12的下端到气体出口10之间的区域中的停留时间为80s,100%最高液位距离高压分离装置底部端面为2000mm,0%最低液位距离高压分离装置底部端面为500mm,此时,只用一个放射源13即可测量高压分离装置液位高度。

实施例三:

如图3所示,在本实施例中,顶盖7与筒体4为通过若干栽丝螺栓14连接且顶盖7朝向筒体4内部的一侧内壁为平面,混合物料入口管12、爆破片连接口9及气体出口10均垂直设置于顶盖7顶部。

放射源13为1个从底座3底端垂直插入筒体4内部,辐射液位测量器2为2个且沿水平方向插入筒体4内部。

具体地,本装置内径1400mm,包括底座3高度在内的容器内部高度为6250mm,容积为8.0m

此时混合物料入口管12内伸长度为2100mm,上升气体在从混合物料入口管12的下端到气体出口10之间的区域中的垂直速度0.027m/s,上升气体在从混合物料入口管12的下端到气体出口10之间的区域中的停留时间为78s。

此外,其中一个辐射液位测量器2在本装置内所处高度为3200mm,放射源13垂直安装在底座3结构的底端且一端内伸至高压分离装置内的高度为1400mm。此时,只用一个放射源13即可测量高压分离装置液位高度。

此种结构形式的顶盖7方便拆卸,解决了目前此类设备内部高压清洗困难的问题,适合于设备直径较小的情况。同时避免在顶部密封盖处形成气体死区。此种结构型式的高压分离装置每年清理气体出口堵塞1次即可。

对比例:

在现有技术中,顶盖7与筒体4焊接连接,气体出口10水平方向设置在高压分离装置的顶盖7结构上。装置内径为1200mm,包括底座3高度在内容器的内部高度为7950mm,容积为8.0m

混合物料入口管12内伸长度为2600mm,上升气体在从混合物料入口管12的下端到气体出口10之间的区域中的垂直速度为0.037m/s,上升气体在从混合物料入口管12的下端到气体出口10之间的区域中的停留时间为70s。

100%最高液位距离高压分离装置底部端面为3350mm,在100%高高液位处设一个放射源13;正常液位距离最低液位距离高压分离装置底部端面为2000mm,在正常液位处设一个放射源13;0%最低液位距离高压分离装置底部端面为500mm,此时,需要两个放射源13测量高压分离装置液位高度。同时对于此种气体出口10水平方向设置在高压分离装置的顶盖7结构上时,装置现场反馈需要每年清理气体出口堵塞3~4次。高压分离装置清洗时间间隔更短更为频繁。

由实施例1、实施例2、实施例3与对比例相比,实施例1、实施例2及实施例3中上升气体在从混合物料入口管12的下端到气体出口10之间的区域中的垂直速度更慢,上升气体在从混合物料入口管12的下端到气体出口10之间的区域中的停留时间更长,减少了气液夹带,气液分离效果更好,同时节省一个放射源13及至少两个探测器。实施例1、实施例2、实施例3与对比例比较,每年清理气体出口堵的次数变少。高压分离装置清洗时间间隔更长,从而有效节约人工成本。

一种将高压聚乙烯共聚物或均聚物与未反应的单体及轻组分分离的方法,基于上述实施例所提供的高压分离装置实现,包括如下步骤:

步骤一、将反应混合物由混合物料入口管12竖直引入高压分离装置内,进入到高压分离装置内的反应混合物为聚乙烯均聚物或共聚物、未反应的聚合物单体及其它轻组分;

步骤二、设定高压分离装置内分离过程的压力为:10Mpa~55Mpa,温度为:110℃~320℃;

步骤三、未反应的聚合物单体及其它轻组分以气态形式从顶盖7的气体出口10排出,聚合物以液态形式从底座3的液体出口1排出。

其中,从高压分离装置中上升的气体在混合物料入口管12与气体出口10之间的区域内所停留的时间至少为40s。

高压分离装置中的聚合物在高压分离装置内的液相空间中停留的时间至少为10s且不超过600s。以上显示和描述了本发明的基本原理、主要特征和优点。本领域的技术人员应当了解,本发明不受上述实施例的限制,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。