一种改性钢纤维及其制备方法和应用

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于混凝土技术领域,具体涉及一种改性钢纤维及其制备方法和应用。

背景技术

超高性能混凝土(UHPC)是抗压强度超过150MPa的混凝土。然而超高性能混凝土的抗拉性能较低,目前主要通过向超高性能混凝土中添加不连续钢纤维来提高抗拉性能。

现有的掺杂钢纤维的超高性能混凝土受力后其形态破坏:大量的钢纤维在一定长径比情况下从断裂面被拔出,而却没有被拉断,此时钢纤维拔出应力远远低于其本身的屈服强度。由破坏后的形态可以看出掺杂钢纤维的超高性能混凝土中的钢纤维并没有完全发挥其增韧效果,掺杂钢纤维的超高性能混凝土的抗拉性能有待进一步提高。

发明内容

有鉴于此,本发明提供了一种改性钢纤维及其制备方法和应用,本发明提供的改性钢纤维与水泥具有较高的结合力,将改性钢纤维用于制备超高性能混凝土能够显著提高超高性能混凝土的抗拉性能。

为了解决上述技术问题,本发明提供了一种改性钢纤维,包括钢纤维和包覆于所述钢纤维表面的改性薄膜;

所述改性薄膜为钢纤维表面盐与原硅酸缩聚得到的薄膜,所述钢纤维表面盐由原硅酸和钢纤维表面的氢氧化物反应得到。

优选的,所述钢纤维的直径为0.18~0.22mm,所述钢纤维的长径比为60以上。

优选的,所述改性薄膜的厚度为0.001~0.003mm。

本发明还提供了上述技术方案所述改性钢纤维的制备方法,包括以下步骤:

将钢纤维浸泡于强碱溶液中进行氧化,得到氧化的钢纤维;

将所述氧化的钢纤维浸泡于正硅酸乙酯的醇水溶液后固化成膜,得到所述改性钢纤维;所述正硅酸乙酯的醇水溶液的pH值为1~6。

优选的,所述正硅酸乙酯的醇水溶液为将正硅酸乙酯溶解于醇水溶液中得到;

所述正硅酸乙酯和醇水溶液的体积比为0.8~1.2:100;

所述醇水溶液中醇和水的体积比为0.8~1.2:1;

所述氧化的钢纤维的质量和正硅酸乙酯的醇水溶液的体积比为280~320g:1L。

优选的,氧化的钢纤维在正硅酸乙酯的醇水溶液中浸泡还伴随搅拌,所述搅拌的时间为10~20min,所述搅拌的转速为90~110r/min。

优选的,所述固化成膜为将在正硅酸乙酯的醇水溶液中浸泡后的氧化钢纤维干燥;所述干燥的温度为140~160℃;所述干燥的时间为25~35min。

优选的,所述强碱溶液包括氢氧化钠溶液或氢氧化钾溶液,所述强碱溶液的摩尔浓度为0.5~0.7mol/L;

钢纤维在强碱溶液中的浸泡还伴随搅拌,所述搅拌的转速为90~110r/min,所述搅拌的时间为10~20min。

优选的,所述固化成膜后还包括:将固化成膜后产品浸泡氢氧化钙溶液后依次进行水洗和干燥,得到所述改性钢纤维。

本发明还提供了上述技术方案所述改性钢纤维或上述技术方案所述制备方法制备得到的改性钢纤维用于制备超高性能混凝土。

本发明提供了一种改性钢纤维,包括钢纤维和包覆于所述钢纤维表面的改性薄膜;所述改性薄膜为钢纤维表面盐与原硅酸缩聚得到的薄膜,所述钢纤维表面盐由原硅酸和钢纤维表面的氢氧化物反应得到。在本发明中,改性钢纤维中的改性薄膜提高了改性纤维表面的粗糙度,同时引入了更多的切向载荷提高了改性纤维与水泥基体界面的结合力,当超高性能混凝土受到外力时避免使改性纤维直接从断裂面拔出,从而能够充分发挥改性纤维的抗拉性能,进而提高超高性能混凝土的抗拉性能。

本发明还提供了上述技术方案所述改性钢纤维的制备方法,包括以下步骤:将钢纤维浸泡于强碱溶液中进行氧化,得到氧化的钢纤维;将所述氧化的钢纤维浸泡于正硅酸乙酯的醇水溶液后固化成膜,得到所述改性钢纤维;所述正硅酸乙酯的醇水溶液的pH值为1~6。本发明将钢纤维在强碱溶液中浸泡使钢纤维表面氧化形成铁和/或锌的氢氧化物,铁和/或锌的氢氧化物与正硅酸乙酯的醇水溶液中水解的原硅酸反应成盐后继续与原硅酸缩合在钢纤维表面成膜,增加了改性钢纤维与水泥基质接触的总面积,同时具有更多的切向载荷,提高了改性纤维与水泥的结合力进而提高超高性能混凝土的抗拉性能。

附图说明

图1为实施例1制备得到的改性钢纤维和对比例1中钢纤维的实物图,其中(a)为对比例1中钢纤维的实物图,(b)为实施例1制备得到的改性钢纤维的实物图;

图2为对比例1钢纤维的SEM图;

图3为实施例1制备得到的改性钢纤维的SEM图;

图4为实施例1和对比例1中钢纤维不同部位的EDS图;

图5为利用实施例1和对比例1的钢纤维制备的混凝土其实物图;

图6为分别对实施例1和对比例1制备得到的3个混凝土进行拉拔试验的拔出载荷-位移曲线图;

图7为实施例1和对比例1钢纤维的粘结强度和拉拔载荷的柱状对比图;

图8为利用实施例1和对比例1的钢纤维制备狗骨头形状混凝土试样实物图;

图9为利用对比例1钢纤维制备得到的狗骨头状混凝土试样的应力应变曲线图;

图10为利用实施例1改性钢纤维制备得到的狗骨头状混凝土试样的应力应变曲线图;

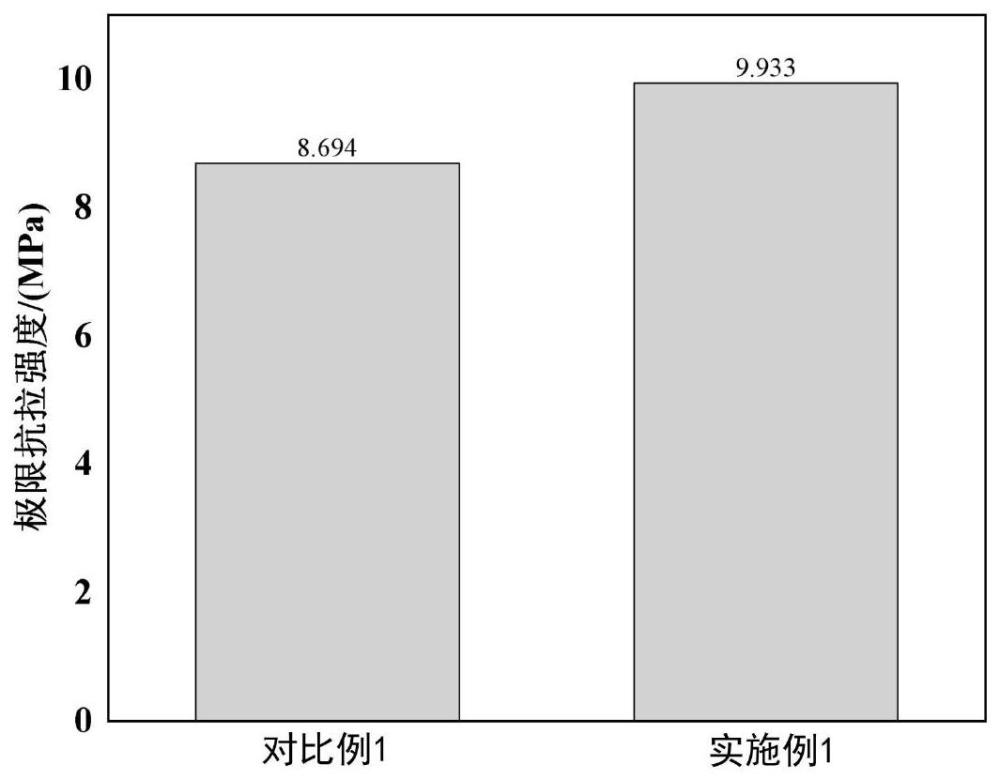

图11为利用实施例1和对比例1的钢纤维制备狗骨头形状混凝土试样抗拉强度柱状对比图。

具体实施方式

本发明提供了一种改性钢纤维,包括钢纤维和包覆于所述钢纤维表面的改性薄膜;所述改性薄膜为钢纤维表面盐与原硅酸缩聚得到的薄膜,所述钢纤维表面盐由原硅酸和钢纤维表面氢氧化物反应得到。在本发明中,所述改性薄膜的厚度优选为0.001~0.003mm,更优选为0.0015~0.002mm。

在本发明中,所述钢纤维的直径优选为0.18~0.22mm,更优选为0.2mm;所述钢纤维的长径比优选为60以上,更优选为65~75。

在本发明中,所述改性薄膜优选以Me-O-Si键的形式与钢纤维结合,Me为钢纤维中含有的金属,优选为Fe和/或Zn。

本发明还提供了上述技术方案所述述改性钢纤维的制备方法,包括以下步骤:

将钢纤维浸泡于强碱溶液中进行氧化,得到氧化的钢纤维;

将所述氧化的钢纤维浸泡于正硅酸乙酯的醇水溶液后固化成膜,得到所述改性钢纤维;所述正硅酸乙酯的醇水溶液的pH值为1~6。

将钢纤维浸泡于强碱溶液中进行氧化,得到氧化的钢纤维。本发明将钢纤维浸泡于强碱溶液前优选将钢纤维浸入丙酮溶液后依次进行水洗和乙醇洗。在本发明中,所述丙酮溶液的质量浓度优选为18~22%,更优选为20%。在本发明中,所述钢纤维的质量和丙酮溶液的体积比优选为250~350g:1L,更优选为300~350g:1L。本发明将钢纤维在丙酮中浸泡的时间优选为1~3min,更优选为2~2.5min。本发明利用丙酮能够除去钢纤维表面的灰尘或油脂等杂质。在本发明中,所述水洗用水优选为蒸馏水;所述水洗的次数优选为2~3次,更优选为2次。在本发明中,所述乙醇洗的次数优选为2~3次,更优选为2次。

在本发明中,所述乙醇洗后优选还包括:将乙醇洗后产品烘干;所述烘干的温度优选为90~110℃,更优选为100℃;所述烘干的时间优选为50~70min,更优选为55~60min。

在本发明中,所述强碱溶液优选包括氢氧化钠溶液或氢氧化钾溶液,更优选为氢氧化钠溶液;所述强碱溶液的摩尔浓度优选为0.5~0.7mol/L,更优选为0.6mol/L。在本发明中,所述钢纤维的质量和强碱溶液的体积比优选为250~350g:1L,更优选为280~300g:1L。

在本发明中,钢纤维在强碱溶液中的浸泡优选还伴随搅拌,所述搅拌的转速优选为90~110r/min,更优选为100~105r/min;所述搅拌的时间优选为10~20min,更优选为10~15min;所述搅拌的温度优选为20~35℃,更优选为25~30℃。

本发明经过氧化后所述钢纤维表面会生成铁和/或锌的氢氧化物;氧化后生成的铁和/或锌的氢氧化物能够与原硅酸反应使改性薄膜稳定结合于钢纤维表面。

本发明优选将浸泡强碱溶液后的钢纤维依次进行水洗和烘干;所述水洗用水优选为蒸馏水;所述水洗的次数优选为2~4次,更优选为3次。在本发明中,所述烘干的温度优选为90~110℃,更优选为100℃;所述烘干的时间优选为2.5~3.5h,更优选为3h。

得到氧化的钢纤维后,本发明将所述氧化的钢纤维浸泡于正硅酸乙酯的醇水溶液后固化成膜,得到所述改性钢纤维。在本发明中,所述正硅酸乙酯的醇水溶液优选为将正硅酸乙酯溶解于醇水溶液中得到。在本发明中,所述醇水溶液中醇优选为乙醇;所述醇水溶液中醇和水的体积比优选为0.8~1.2:1,更优选为1:1。在本发明中,所述正硅酸乙酯和醇水溶液的体积比优选为0.8~1.2:100,更优选为1:100。在本发明中,所述溶解优选在搅拌的条件下进行,所述搅拌的转速优选为180~220r/min,更优选为200~210r/min;所述搅拌的时间优选为50~70min,更优选为60~65min;所述搅拌的温度优选为23~30℃,更优选为25~28℃。

在本发明中,所述正硅酸乙酯的醇水溶液的pH值为1~6,优选为2~5。本发明优选利用pH值调节剂调节正硅酸乙酯的醇水溶液的pH值,所述pH值调节剂优选为醋酸。本发明对所述pH值调节剂的用量无特殊要求只要能够达到所需的pH值即可。

本发明通过限定正硅酸乙酯的醇水溶液的pH值能够使正硅酸乙酯水解得到原硅酸,同时能够保证水解后体系稳定存在。

在本发明中,所述氧化的钢纤维的质量和正硅酸乙酯的醇水溶液的体积比优选为280~320g:1L,更优选为300g:1L。

在本发明中,氧化的钢纤维在正硅酸乙酯的醇水溶液中浸泡优选还伴随搅拌,所述搅拌的时间优选为10~20min,更优选为10~15min;所述搅拌的转速优选为90~110r/min,更优选为100~105r/min;所述搅拌的温度优选为20~35℃,更优选为25~30℃。

在本发明中,所述固化成膜优选为将在正硅酸乙酯的醇水溶液中浸泡后的氧化钢纤维干燥。在本发明中,所述干燥前优选还包括:将浸泡后的氧化钢纤维进行水洗;所述水洗用水优选为蒸馏水;所述水洗的次数优选为2~4次,更优选为3次。在本发明中,所述干燥的温度优选为140~160℃,更优选为150℃;所述干燥的时间优选为25~35min,更优选为30~33min。

在本发明中,所述固化成膜后优选还包括:将固化成膜后产品浸泡氢氧化钙溶液后依次进行水洗和干燥,得到所述改性钢纤维。在本发明中,所述氢氧化钙溶液的摩尔浓度优选为0.08~0.12mol/L,更优选为0.1mol/L。在本发明中,所述固化成膜后产品的质量和氢氧化钙溶液的体积比优选为250~350g:1L,更优选为300~310g:1L。本发明将固化成膜后产品于氢氧化钙溶液中浸泡优选还伴随搅拌,所述搅拌的转速优选为280~320r/min,更优选为300~310r/min;所述搅拌的温度优选为20~35℃,更优选为25~30℃;所述搅拌的时间优选为25~35min,更优选为25~30min。

在本发明中,所述水洗用水优选为蒸馏水。本发明对所述水洗的次数无特殊限定只要能够使洗涤后水为中性即可。

在本发明中,所述干燥的温度优选为90~110℃,更优选为100~105℃;所述干燥的时间优选为11~13h,更优选为12h。

本发明将固化成膜后产品浸泡氢氧化钙溶液能够使成膜材料中松散部分与氢氧化钙反应形成钙盐,避免对水泥的凝结产生不良影响。同时形成的钙盐沉积在改性薄膜表面成为锚定点,产生倾斜力,减缓超高性能混凝土拉伸过程中损伤的形成,进一步提高超高性能混凝土的抗拉性能。

钢纤维在强碱溶液中被激活后,在纤维表面形成了金属-OH(Me-OH)基团,其中Me为钢纤维中的金属,具体为铁和/或锌。当这些纤维加入到硅烷水解液中时,Me-OH基团与水解的硅烷发生反应,形成硅氧烷链沉积在纤维表面的。在烘干过程中,邻近的硅烷基团经历了一个缩聚过程,在纤维表面上形成一层薄膜。当薄膜浸泡于Ca(OH)

本发明通过对钢纤维进行改性,使正硅酸乙酯水解产物通过化学键合和物理吸附的方式连接在钢纤维的表面,不仅提高了钢纤维与水泥基体的界面结合能力,同时还提升超高性能纤维增强混凝土的抗拉强度。

本发明还提供了上述技术方案所述改性钢纤维或上述技术方案所述制备方法制备得到的改性钢纤维用于制备超高性能混凝土。本发明对将改性钢纤维用于制备超高性能混凝土的方式无特殊要求,采用本领域常规的方式即可。

为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

实施例1

将直径为0.2mm长径比为65钢纤维在质量浓度为20%的丙酮溶液中浸泡2min后水洗2次,乙醇洗2次;钢纤维的质量和丙酮溶液的体积比为300g:1L;将乙醇洗后钢丝于100℃烘干60min后在温度为25℃摩尔浓度为0.6mol/L的氢氧化钠溶液中浸泡10min,浸泡过程中伴随转速为100r/min的搅拌,钢纤维的质量和氢氧化钠溶液的体积比为300g:1L;利用蒸馏水对浸泡氢氧化钠溶液后钢纤维水洗3次后于100℃烘干3h,得到氧化的钢纤维;

将正硅酸乙酯、醇水溶液和醋酸在转速为200r/min,温度为25℃的条件下搅拌60min,得到pH值为5的正硅酸乙酯的醇水溶液;其中醇水溶液中乙醇醇和水的体积比为1:1,正硅酸乙酯和醇水溶液的体积比为1:100;

按照氧化的钢纤维的质量和正硅酸乙酯的醇水溶液的体积比为300g:1L的配比在25℃温度下将氧化的钢纤维于正硅酸乙酯的醇水溶液中浸泡10min,浸泡过程中伴随转速为100r/min的搅拌;浸泡完成后利用蒸馏水对氧化的钢纤维水洗3次后于150℃干燥30min;将干燥后产品25℃下于摩尔浓度为0.1mol/L的氢氧化钙溶液中浸泡(伴随转速为300r/min的搅拌)30min后水洗至中性后与100℃干燥12h,得到改性钢纤维;干燥后产品的质量和氢氧化钙溶液的体积比为300g:1L。

对比例1

以实施例1中直径为0.2mm长径比为65的钢纤维作为对比。

图1为实施例1制备得到的改性钢纤维和对比例1中钢纤维的实物图,其中(a)为对比例1中钢纤维的实物图,(b)为实施例1制备得到的改性钢纤维的实物图。由图1可以看出改性钢纤维较未改性钢纤维表面变暗,证明了改性后钢纤维表面被氧化发生了变化。

使用型号为JSM-5600LV的扫描电子显微镜对实施例1的改性钢纤维和对比例1钢纤维进行检测,得到SEM图,如图2~3所示,其中图2为对比例1钢纤维的SEM图,图3为实施例1制备得到的改性钢纤维的SEM图。由图2可以看出对比例1的钢纤维表面光滑,在制造过程中形成小划痕。由图3可以看出改性钢纤维表面包覆一层改性膜,并且改性膜表面附着沉积物,增加了改性钢纤维的表面粗糙度。

对图2中标记A部位和图3中标记B和C的部位进行EDS检测,得到检测部位元素组成,其结果列于表1中;得到的EDS图如图4所示。

表1不同区域的元素含量

结合表1和图4可以看出,未经处理的钢纤维表面主要元素为Fe、Cu、Zn等。实施例1制备得到的改性钢纤维表面存在Fe、Cu、Zn、C、O、Si和Ca。沉积物中的Si、Ca和C、O高于其没有沉积物的区域,Cu、Zn含量降低。证实了在处理过的钢纤维表面形成了一层膜。

根据《纤维混凝土试验方法标准》CECS13:2009分别利用实施例1和对比例1的钢纤维制备掺杂钢纤维的混凝土,得到的混凝土实物图如图5所示,每个试样里含有4根钢纤维,分别对6个混凝土样品(3个掺杂实施例1制备得到的改性钢纤维的混凝土样品,3个掺杂对比例1钢纤维的混凝土样品)采用双面拔出法进行平行试验检测掺杂钢纤维混凝土中纤维材料和基体之间的粘结性能,在实验过程中,两个端部被夹紧,并施加力将钢纤维拉出,进而得到拔出载荷-位移曲线,如图6所示。

根据公式1计算粘结强度和拉拔载荷其平均值列于表2中:

其中,τ

表2实施例1和对比例1钢纤维的抗拉性能

根据表2绘制柱状对比图,如图7所示。结合表2和图7可以看出实施例1的改性钢纤维的拉拔载荷和粘结强度明显高于对比例1未改性钢纤维(空白样),粘结强度提高约27.13%。

参照日本土木工程学会(JSCE)的标准《Recommendations fordesign andconstruction of high performance fiber reinforced cement composites withmultiple fine cracks》推荐的方法,选用狗骨头形状混凝土试样(实物图如图8所示,(钢纤维掺量是胶凝材料(水泥、硅灰及粉煤灰等)体积的2.2%)进行平行测试,每一种纤维成型5个试样,得到的5个试样的应力应变曲线如图9、10所示,其中图9为利用对比例1钢纤维制备得到的混凝土试样的应力应变曲线图,图10为利用实施例1改性钢纤维制备得到的混凝土试样的应力应变曲线图。

根据图9和图10的应力-应变曲线,得到混凝土试样的极限抗拉强度,其平均值列于表3中。

表3实施例1和对比例1制备得到的混凝土的抗拉强度

根据表3绘制柱状对比图,如图11所示。结合表3和图11可以看出利用实施例1改性钢纤维制备得到的混凝土试样较利用对比例未改性钢纤维制备得到的混凝土试样的极限抗拉强度提升约12.5%。

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。