一种具有自润滑性DLC涂层的钻头及其制备方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及DLC涂层钻头的技术领域,具体涉及一种具有自润滑性DLC涂层的钻头及其制备方法。

背景技术

印刷电路板一般由若干层树脂材料压合在一起的,内部有铜箔走线,随着电子芯片行业在先进制程上的不断突破,对加工精密度的要求越来越高,对于超高速、多层、超精密、多种材质的电路板的加工要求也进入了竞争激烈期。

公告号为CN106119763B的中国发明专利公开了一种超硬复合涂层刀具,其结构包括硬质合金基体和依次喷涂在所述硬质合金基体表面的金属过渡层和掺杂有金属镍的立方氮化硼涂层;公开了一种超硬复合涂层刀具的制备方法,采用超音速火焰喷涂法分别以金属微粉和表面包覆有金属镍的立方氮化硼复合微粉为原料,依次在硬质合金基体表面喷涂金属过渡层和掺杂有金属镍的立方氮化硼涂层。该超硬复合涂层刀具结构设计合理、耐磨性能优异、层间结合力强、使用寿命长。

随着对在电路板打孔上变得十分困难,难点有二,其一是主流印刷电路板为无铅无卤板,硬度高脆性大,多层叠板导致加工难度增加;其二是高频高速电路板中加入了大量玻纤以及陶瓷填料,传统印刷电路板钻头加工这些有大量陶瓷填充的高频高速电路板和其他特殊板异常困难。微钻也称为微型钻头,是一种用于加工孔径较小的钻头(一般指直径小于3.175mm的钻头),而微钻在加工印刷电路板,尤其是高频高速电路板时,涂层易出现脱落和龟裂的现象,导致传统的微钻存在孔位精度差、孔壁品质差和微钻使用寿命短的缺点。故现有技术中存在钻头孔位精度差、孔壁品质差和使用寿命短的问题。

发明内容

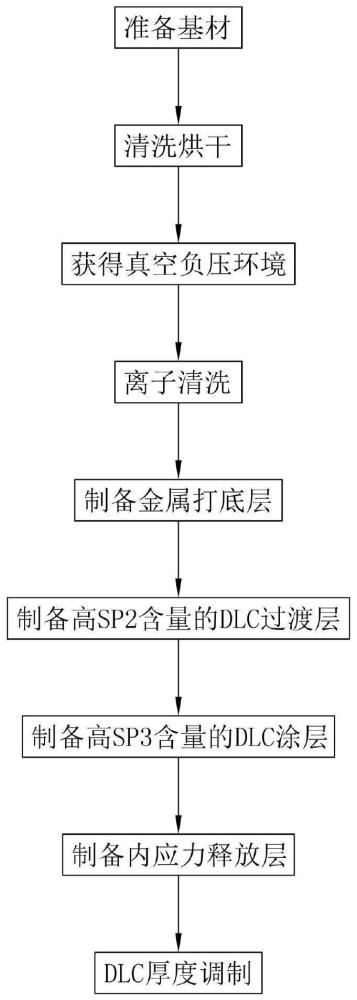

为了解决上述技术问题,本发明的目的在于提供一种具有自润滑性DLC涂层的钻头,其包括基材、金属打底层和DLC功能膜,还提供一种具有自润滑性DLC涂层的钻头的制备方法,包括以下步骤:准备基材、制备金属打底层、制备高SP2含量DLC过渡层、制备高SP3含量DLC涂层、制备内应力释放层、DLC厚度调制。该具有自润滑性DLC涂层的钻头具有孔位精度好、孔壁品质好和使用寿命长的优点。

为实现上述发明目的,本发明采取的技术方案如下:

一种具有自润滑性DLC涂层的钻头,包括基材,还包括金属打底层和DLC功能膜,所述金属打底层和DLC功能膜依次设置在基材上,所述DLC功能膜包括高SP2含量DLC过渡层、高SP3含量DLC涂层、内应力释放层和厚度调制层,所述高SP2含量DLC过渡层、高SP3含量DLC涂层、内应力释放层和厚度调制层依次设置在金属打底层上,所述DLC功能膜厚度大于2微米。

通过这样的设置:通过高压脉冲离子束对沉积有一定应力积累的高SP3含量DLC涂层表面轰击,在短时间内消除或大幅降低DLC涂层表面的内应力,能够防止高SP3含量DLC涂层因内应力而发生脱落或龟裂,从而能够保证该具有自润滑性DLC涂层的钻头在加工过程中孔位精度和孔壁品质,也能起到提高使用寿命的作用,达到了孔位精度好、孔壁品质好和使用寿命长的优点。在用于加工硬度较高的高频高速电路板的微钻中,孔位精度、孔壁质量和使用寿命的提升尤为明显。

作为优选,所述基材的材料采用硬质合金或高速钢。

通过这样的设置:使DLC功能膜在加工过程中保持稳定,也能起到保证孔位精度、孔壁品质和使用寿命的作用,方便制造出不同形状、不同尺寸和不同规格的具有自润滑性DLC涂层的钻头,起到方便生产的作用。

作为优选,所述金属打底层均匀覆盖于基材上,厚度50nm~200nm。

通过这样的设置:能起到防止涂层发生脱落和龟裂的作用,也能起到保证孔位精度、孔壁品质和使用寿命的作用。

作为优选,所述DLC功能膜厚度为3~7微米、表面摩擦系数低于0.2、表面硬度超过6000HV的自润滑性超硬厚DLC涂层。

通过这样的设置:能够有效提高DLC功能膜的使用寿命。

一种具有自润滑性DLC涂层的钻头的制备方法,用于制备上述中的具有自润滑性DLC涂层的钻头,包括以下步骤:

S1、准备基材;

S2、制备金属打底层:将基材定位至金属离子束沉积靶位,金属离子束弧源为纯度不小于99%的金属弧源,沉积弧流为60A~130A,负偏压为-50V~-200V,沉积时间为5分钟~15分钟,在基材表面形成金属打底层;

S3、制备高SP2含量DLC过渡层:将基材定位至碳离子束沉积靶位进行炭离子束沉积,炭离子束弧源为纯度不小于99%的碳弧源,沉积弧流为60A~130A,负偏压为-400V~-800V;

S4、制备高SP3含量DLC涂层:进行炭离子束沉积,炭离子束弧源为纯度不小于99%的碳弧源,沉积弧流为60A~130A,负偏压为-50V~-400V;

S5、制备内应力释放层:在高SP3含量DLC涂层上施加高压脉冲;

S6、DLC厚度调制:重复一次S4步骤,再依次循环S5和S4步骤若干次,在原有的内应力释放层上形成厚度调制层,所述基材设有DLC功能膜,所述DLC功能膜包括高SP2含量DLC过渡层、高SP3含量DLC涂层、内应力释放层和厚度调制层,通过反复循环S5和S4步骤,使厚度调制层的厚度增加,直至将DLC功能膜调制为厚度大于2微米、表面摩擦系数低于0.2、表面硬度超过6000HV的自润滑性超硬厚DLC涂层。

通过这样的设置:通过高压脉冲离子束对沉积有一定应力积累的高SP3含量DLC涂层表面轰击,在短时间内消除或大幅降低DLC涂层表面的内应力,能够防止高SP3含量DLC涂层因内应力而发生脱落或龟裂,从而能够保证该具有自润滑性DLC涂层的钻头在加工过程中孔位精度和孔壁品质,也能起到提高使用寿命的作用,达到了孔位精度好、孔壁品质好和使用寿命长的优点。在用于加工硬度较高的高频高速电路板的微钻中,孔位精度、孔壁质量和使用寿命的提升尤为明显。

该具有自润滑性DLC涂层的钻头的制备方法中温度低于100℃,避免了高温对钻头基材的影响,起到保证基材的稳定性和可靠性的作用。

本发明采用磁过滤离子束沉积设备,除了能够实现沉积涂层外,还能够有效去除大颗粒和不带电粒子,实现离子束形式的沉积,在制备DLC功能膜时与传统技术中的真空镀膜技术相比,其硬度、致密性和表面光洁度具有明显优势。

本发明采用磁过滤离子束沉积设备,具有成本低、装炉量大的优点,能够快速形成规模化生产,实现厚度在3~7微米、摩擦系数低于0.2、硬度超过6000HV的自润滑性超硬厚类金刚石涂层PCB微钻的量产。

作为优选,在所述S3步骤中,还包括以下步骤:

在1×10

通过这样的设置:在负压条件下进行炭离子束沉积,减小空气对高速运动的离子束的影响,保证在炭离子束沉积过程中能够形成高SP2含量DLC过渡层,并能起到提升高SP2含量DLC过渡层的稳定性和可靠性。

作为优选,在所述S4步骤中,还包括以下步骤:

在1×10

通过这样的设置:在负压条件下进行炭离子束沉积,减小空气对高速运动的离子束的影响,保证在炭离子束沉积过程中能够形成高SP3含量DLC涂层,并能起到提升高SP3含量DLC涂层的稳定性和可靠性。

作为优选,在所述S5步骤中,还包括以下步骤:

在1×10

通过这样的设置:在负压条件下对高SP3含量DLC涂层施加高压脉冲,减小空气对高压脉冲离子束的影响,保证在高压脉冲离子束在轰击高SP3含量DLC涂层表面的过程中能够形成内应力释放层,并能起到提升内应力释放层的稳定性和可靠性。

作为优选,在所述S5步骤中,还包括以下步骤:

所述高压脉冲为2000V~10000V,脉冲频率10Hz~100Hz,沉积弧流为60A~130A,沉积时间为2分钟~10分钟。

通过这样的设置:在高SP3含量DLC涂层上施加2000V~10000V的高压脉冲,以脉冲的方式控制粒子能量并释放DLC功能膜中过渡积累的内应力,从而能够形成内应力释放层,有效减小DLC功能膜的内应力,起到防止涂层发生脱落和龟裂的作用,从而达到了孔位精度好、孔壁品质好和使用寿命长的优点。

作为优选,在所述S1步骤后且在所述S2步骤前,还包括以下步骤:

S1.1:清洗烘干:清洗基材,去除未镀膜的基材表面上的锈迹、污渍以及灰尘,然后烘干;

S1.2:获得真空负压环境:将清洗烘干后的基材放入磁过滤离子束真空镀膜设备中,依次开启初抽泵、维持泵、罗茨泵以及分子泵,并通过初抽泵、维持泵、罗茨泵和分子泵将磁过滤离子束真空镀膜设备内的空气抽出使磁过滤离子束真空镀膜设备内部形成负压,使磁过滤离子束真空镀膜设备内部气压低至2.0×10

S1.3:离子清洗:在磁过滤离子束真空镀膜设备的离子清洗靶位,利用阳极层离子源发射离子束对基材进行离子清洗,去除基材表面的深度氧化层,粗化基材表面,离子清洗功率为1kw~5kw、时间为5分钟~15分钟。

通过这样的设置:通过清洗基材,去除基材表面的锈迹、污渍和灰尘,使金属打底层能够与基材能够连接牢固,提高金属打底层与基材的结合力,起到防止涂层发生脱落和龟裂的作用,达到使用寿命较高的优点。

通过初抽泵、维持泵、罗茨泵和分子泵将磁过滤离子束真空镀膜设备内的空气抽出,实现使离子束真空镀膜内部形成真空负压环境的功能。

通过对基材进行离子清洗,去除基材表面的深度氧化层,粗化基材表面,有助于提高后续沉积的涂层与微钻基体的结合力,起到防止涂层发生脱落和龟裂的作用,达到使用寿命较高的优点。

相对于现有技术,本发明取得了有益的技术效果:

1、通过高压脉冲离子束对沉积有一定应力积累的高SP3含量DLC涂层表面轰击,在短时间内消除或大幅降低DLC涂层表面的内应力,能够防止高SP3含量DLC涂层因内应力而发生脱落或龟裂,从而能够保证该具有自润滑性DLC涂层的钻头在加工过程中孔位精度和孔壁品质,也能起到提高使用寿命的作用,达到了孔位精度好、孔壁品质好和使用寿命长的优点。在用于加工硬度较高的高频高速电路板的微钻中,孔位精度、孔壁质量和使用寿命的提升尤为明显。

2、该具有自润滑性DLC涂层的钻头的制备方法中温度低于100℃,避免了高温对钻头基材的影响,起到保证基材的稳定性和可靠性的作用。

3、本发明采用磁过滤离子束沉积设备,除了能够实现沉积涂层外,还能够有效去除大颗粒和不带电粒子,实现离子束形式的沉积,在制备DLC功能膜时与传统技术中的真空镀膜技术相比,其硬度、致密性和表面光洁度具有明显优势。

4、本发明具有成本低、装炉量大的优点,能够快速形成规模化生产,实现厚度在3~7微米、摩擦系数低于0.2、硬度超过6000HV的自润滑性超硬厚类金刚石涂层PCB微钻的量产。

附图说明

图1是本发明实施例中一种具有自润滑性DLC涂层的钻头的结构示意图;

图2是本发明实施例中一种具有自润滑性DLC涂层的钻头的制备方法的流程示意图;

图3是本发明实施例中一种磁过滤离子束真空镀膜设备的结构示意图;

图4是本发明实施例中DLC功能膜表面形貌检测结果示意图;

图5是本发明实施例中DLC功能膜厚度检测结果示意图;

图6是本发明实施例中SP2和SP3的质谱强度与结合能的曲线图;

图7是本发明实施例中DLC功能膜表面摩擦力与工作时间的曲线图;

图8是本发明实施例中结合力的检测结果曲线图;

图9是本发明实施例中具有自润滑性DLC涂层的钻头在孔径0.25MM钻咀加工中实际测试结果示意图。

其中,各附图标记所指代的技术特征如下:

101、设备本体;102、金属靶材弧源;103、石墨靶材弧源;104、磁过滤器;105、工件盘;106、负偏压电源;107、高压脉冲电源;201、基材;202、金属打底层;203、DLC功能膜;204、高SP2含量DLC过渡层;205、高SP3含量DLC涂层;206、内应力释放层;207、厚度调制层。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明,但本发明要求保护的范围并不局限于下述具体实施例。

参考图1,一种具有自润滑性DLC涂层的钻头,包括基材201、金属打底层202和DLC功能膜203,所述金属打底层202和DLC功能膜203依次设置在基材201上,DLC功能膜203包括高SP2含量DLC过渡层204、高SP3含量DLC涂层205、内应力释放层206和厚度调制层207,高SP2含量DLC过渡层204、高SP3含量DLC涂层205、内应力释放层206和厚度调制层207依次设置在金属打底层202上,金属打底层202、高SP2含量DLC过渡层204、高SP3含量DLC涂层205、内应力释放层206和厚度调制层207沿远离基材201的方向排布。厚度调制层207包括若干个高SP3含量DLC涂层205和若干个内应力释放层206,若干个高SP3含量DLC涂层205和若干个内应力释放层206交替排布。DLC功能膜203厚度大于2微米,在本实施例中DLC功能膜203厚度为3~7微米、表面硬度超过6000HV的自润滑性超硬厚DLC涂层,由于DLC具有自润滑性,因此该具有自润滑性DLC涂层的钻头表面的DLC功能膜的摩擦系数可以达到0.05~0.2,能够很好的应用于干式切削的加工中。高SP2含量DLC过渡层204中的SP2含量大于80%,高SP3含量DLC涂层205中的SP3含量大于80%。基材201的材料采用硬质合金或高速钢。金属打底层202均匀覆盖于基材201上,厚度50nm~200nm,在本实施例中,金属打底层202的材料包括但不限于Ti、Cr、Zr中的一种或多种。

参考图2,一种具有自润滑性DLC涂层的钻头的制备方法,用于制备上述中的具有自润滑性DLC涂层的钻头,包括以下步骤:

S1、准备基材201。

S1.1:清洗烘干:清洗基材201,去除未镀膜的基材201表面上可能存在的锈迹、污渍以及灰尘,确保了基材201镀膜前表面足够的清洁,然后烘干。

S1.2:获得真空负压环境:将清洗烘干后的基材201放入磁过滤离子束真空镀膜设备中,依次开启初抽泵、维持泵、罗茨泵以及分子泵,并通过初抽泵、维持泵、罗茨泵和分子泵将磁过滤离子束真空镀膜设备内的空气抽出使磁过滤离子束真空镀膜设备内部形成负压,使磁过滤离子束真空镀膜设备内部气压低至2.0×10

S1.3:离子清洗:在磁过滤离子束真空镀膜设备的离子清洗靶位,利用阳极层离子源发射离子束对基材201进行离子清洗,去除基材201表面的深度氧化层,粗化基材201表面,离子清洗功率为1kw~5kw、时间为5分钟~15分钟。

S2、制备金属打底层:将基材201定位至金属离子束沉积靶位,金属离子束弧源为纯度不小于99%的金属弧源,沉积弧流为60A~130A,负偏压为-50V~-200V,沉积时间为5分钟~15分钟,在基材201表面形成金属打底层202;金属弧源可选用靶材,靶材的材料包括但不限于Ti、Cr、Zr中的一种或多种。

S3、制备高SP2含量DLC过渡层:将基材201定位至碳离子束沉积靶位进行炭离子束沉积,炭离子束弧源为纯度不小于99%的碳弧源,在本实施例中,碳离子束弧源选用高纯度石墨靶材;沉积弧流为60A~130A,负偏压为-400V~-800V,沉积时间为5分钟~15分钟;在1×10

S4、制备高SP3含量DLC涂层:进行炭离子束沉积,炭离子束弧源为纯度不小于99%的碳弧源,沉积弧流为60A~130A,负偏压为-50V~-400V,沉积时间为20分钟~40分钟;在1×10

S5、制备内应力释放层:在高SP3含量DLC涂层205上施加高压脉冲;在1×10

S6、DLC厚度调制:重复一次S4步骤,在S6步骤前形成的内应力释放层206上形成厚度调制层207,基材201设有DLC功能膜203,DLC功能膜203包括高SP2含量DLC过渡层204、高SP3含量DLC涂层205、内应力释放层206和厚度调制层207,然后通过反复循环S5和S4步骤,使厚度调制层207的厚度增加,直至将DLC功能膜203调制为厚度大于2微米、表面摩擦系数低于0.2、表面硬度超过6000HV的自润滑性超硬厚DLC涂层;循环S5和S4步骤结束后,厚度调制层207外表面为没有经过高能离子束处理的高SP3含量DLC涂层205,从而保证厚度调制层207外表面的材料硬度。

参考图3,一种磁过滤离子束真空镀膜设备,用于实施一种具有自润滑性DLC涂层的钻头的制备方法,所述磁过滤离子束真空镀膜设备包括设备本体101、金属靶材弧源102和石墨靶材弧源103,金属靶材弧源102与石墨靶材弧源103均与设备本体101连通,石墨靶材弧源103与设备本体101之间设有磁过滤器104。设备本体101内部设有工件盘105,工件盘105用于放置具有自润滑性DLC涂层的钻头的基材201,从而能金属靶材弧源102和石墨靶材弧源103释放离子束并在基材201上沉积,实现在基材201上设置涂层的功能。设备本体101设有负偏压电源106和高压脉冲电源107。负偏压电源106用于在步骤S2、步骤S3、步骤S4中供电,实现金属离子束和炭离子束沉积。高压脉冲电源107用于在步骤S5中供电,实现在高SP3含量DLC涂层205上施加高压脉冲。

通过本实施例中的一种具有自润滑性DLC涂层的钻头的制备方法所制备的一种具有自润滑性DLC涂层的钻头,经过实测,表面形貌如图4所示,表面较为平整光滑,有利于减小钻头的摩擦系数,能够提高钻头的切削性能。参考图5,DLC功能膜203的厚度达到了6.4微米,厚度明显高于传统的DLC真空镀膜钻头,达到了孔位精度好、孔壁品质好和使用寿命长的优点。SP2和SP3的质谱强度与结合能如图6所示。参考图7,该具有自润滑性DLC涂层的钻头(直径0.25mm)加工软板的过程中,表面的平均摩擦系数仅为0.115,且随着工作时间的增加,摩擦系数整体呈减小的趋势,达到最低值后趋于稳定,DLC功能膜203表面具有自润滑性能,有利于控制钻孔的孔位精度和孔壁品质。结合力的检测结果如图8所示。

参考图9,该具有自润滑性DLC涂层的钻头在型号为φ0.25*4.3mm镀厚DLC钻针孔限4000测试,软板铜厚0.5oz,加工参数为转速155krpm,进刀速2.4m/min,退刀速度15m/min,测试中无断针、无脱膜等不良现象,分别在加工孔数为500、1000、2000、3000和4000孔处取样分析,测试结果如图9所示,具有自润滑性DLC涂层的钻针加工出的孔圆度高、钉头小、孔壁整齐,打孔质量合格,打孔数量(及钻头寿命)高,满足生产需求。

本实施例具有以下优点:

高SP3含量DLC涂层205由于其高硬度和高内应力的表现,导致传统的涂层很容易脱落或龟裂,难以实现厚度超过2um微米厚的涂层的量产和应用。本申请中的具有自润滑性DLC涂层的钻头通过高压脉冲离子束对沉积有一定应力积累的高SP3含量DLC涂层205表面轰击,在短时间(2~5分钟)内消除或大幅降低DLC涂层表面的内应力,从而在高SP3含量DLC涂层205上形成内应力释放层206。起到有效降低高SP3含量DLC涂层205的内应力的作用,能够防止高SP3含量DLC涂层205因内应力而发生脱落或龟裂,从而能够保证该具有自润滑性DLC涂层的钻头在加工过程中孔位精度和孔壁品质,也能起到提高使用寿命的作用,达到了孔位精度好、孔壁品质好和使用寿命长的优点。在用于加工硬度较高的高频高速电路板的微钻中,孔位精度、孔壁质量和使用寿命的提升尤为明显。

该具有自润滑性DLC涂层的钻头的制备方法中温度低于100℃,避免了高温对钻头基材201的影响,起到保证基材201的稳定性和可靠性的作用。

本发明采用磁过滤离子束沉积设备,除了能够实现沉积涂层外,还能够有效去除大颗粒和不带电粒子,实现离子束形式的沉积,在制备DLC功能膜203时与传统技术中的真空镀膜技术相比,其硬度、致密性和表面光洁度具有明显优势。

本发明采用磁过滤离子束沉积设备,具有成本低、装炉量大的优点,能够快速形成规模化生产,实现厚度在3~7微米、摩擦系数低于0.2、硬度超过6000HV的自润滑性超硬厚类金刚石涂层PCB微钻的量产。

厚度调制层207内若干个高SP3含量DLC涂层205和若干个内应力释放层206交替排布,从而能够在厚度调制层207厚度较大时通过设置在若干个高SP3含量DLC涂层205之间的内应力释放层206减小厚度调制层207整体的内应力,从而能够有效降低内应力,起到防止厚度调制层207出现脱落和龟裂的现象,保证钻头的表面质量,达到孔位精度好、孔壁品质好和使用寿命长的优点。

通过硬质合金或高速钢制成的基材201,使基材201能够稳定支撑金属打底层202和DLC功能膜203,使DLC功能膜203在加工过程中保持稳定,也能起到保证孔位精度、孔壁品质和使用寿命的作用。硬质合金或高速钢与DLC功能膜203相比具有已加工的特性,通过将硬质合金或高速钢制成的基材201加工成不同的形状,从而使设置在基材201上的金属打底层202和DLC功能膜203能够形成不同的形状,达到方便制造出不同形状、不同尺寸和不同规格的具有自润滑性DLC涂层的钻头,起到方便生产的作用。

金属打底层202均匀覆盖于基材201上,使金属打底层202能够分别与基材201和DLC功能膜203的连接保持稳定,也能起到防止涂层发生脱落和龟裂的作用,也能起到保证孔位精度、孔壁品质和使用寿命的作用。

通过增大DLC功能膜203的厚度,能够有效提高DLC功能膜203的使用寿命。

在负压条件下进行炭离子束沉积,减小空气对高速运动的离子束的影响,保证在炭离子束沉积过程中能够形成高SP2含量DLC过渡层204,并能起到提升高SP2含量DLC过渡层204的稳定性和可靠性。

在负压条件下进行炭离子束沉积,减小空气对高速运动的离子束的影响,保证在炭离子束沉积过程中能够形成高SP3含量DLC涂层205,并能起到提升高SP3含量DLC涂层205的稳定性和可靠性。

在负压条件下对高SP3含量DLC涂层205施加高压脉冲,减小空气对高压脉冲离子束的影响,保证在高压脉冲离子束在轰击高SP3含量DLC涂层205表面的过程中能够形成内应力释放层206,并能起到提升内应力释放层206的稳定性和可靠性。

在高SP3含量DLC涂层205上施加2000V~10000V的高压脉冲,以脉冲的方式控制粒子能量并释放DLC功能膜203中过渡积累的内应力,从而能够形成内应力释放层206,有效减小DLC功能膜203的内应力,起到防止涂层发生脱落和龟裂的作用,从而达到了孔位精度好、孔壁品质好和使用寿命长的优点。

通过清洗基材201,去除基材201表面的锈迹、污渍和灰尘,使金属打底层202能够与基材201能够连接牢固,提高金属打底层202与基材201的结合力,起到防止涂层发生脱落和龟裂的作用,达到使用寿命较高的优点。

通过初抽泵、维持泵、罗茨泵和分子泵将磁过滤离子束真空镀膜设备内的空气抽出,实现使离子束真空镀膜内部形成真空负压环境的功能。

通过对基材201进行离子清洗,去除基材201表面的深度氧化层,粗化基材201表面,有助于提高后续沉积的涂层与微钻基体的结合力,起到防止涂层发生脱落和龟裂的作用,达到使用寿命较高的优点。

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对发明构成任何限制。