用于热喷涂的陶瓷复合粉体及其制备方法

文献发布时间:2023-06-19 09:58:59

技术领域

本发明属于无机非金属材料领域,具体涉及一种用于热喷涂的陶瓷复合粉体及其制备方法。

背景技术

使用气体火焰或等离子体火焰的热喷涂方法是一项成熟技术,用于在多种制品表面例如金属、混凝土、陶瓷等制成的物体上形成具有耐高温、耐磨和耐腐性涂层,其中形成涂层的粉末由火焰携带喷出或喷射到基体表面上,从而所述颗粒在火焰中熔化并沉积在基体表面,随后冷法尸固化形成涂层。随着热喷涂技术应用的日益广泛以及对涂层使用性能的不断追求,由单一材料组成、具有单一结构的热喷涂涂层已难满足使用要求。热喷涂金属陶瓷复合涂层同时兼具了陶瓷相高硬度和金属相高韧性的特点,具有较好的强韧性匹配,已被广泛应用于汽车(活塞环)、航空航天(飞机起落架)、钢铁冶金(沉没辊)、造纸(瓦楞辊)、石油化工(球阀)等各类耐磨领域。

传统的金属陶瓷复合涂层,虽然有较好的耐磨性,氮它们的摩擦学性能不够理想,因此,为了适应未来工程零部件日益苛刻的工况条件及在多种条件下的耐磨、减摩需求,迫切需要寻找具高硬度、高化学稳定性、低摩擦系数的陶瓷相材料来提高金属陶瓷复合涂层的摩擦学性能。陶瓷材料具有耐高温、耐腐蚀、高强度、高硬度等优点,在高温、机械、电子等领域有着广泛的应用,是人们日常生活中不可缺少的重要材料,更是现代尖端科技的重要组成部分。

现有技术如申请号011259418公开了一种热喷涂层及用于热喷涂的粉末,该涂层是通过使用由氧化物颗粒组成的独特热喷涂粉末采用等离子体热喷涂方法形成的;该热喷涂颗粒的特征在于特定的分布指数0.1~0.7,特定的平均颗粒直径为5~80μm,特定的BET比表面积为1~5m

发明内容

本发明的目的在于提供一种分散性好,耐磨性与抗氧化性优异的用于热喷涂的陶瓷复合粉体。

本发明为实现上述目的所采取的技术方案为:

用于热喷涂的陶瓷复合粉体,其特征在于:它包括核区和壳层,壳层包覆核区;

组成核区的材料为改性CBN与改性TiO

组成壳层的材料为YAG;

改性CBN是将CBN粉体在高温炉中加热所得;

改性TiO

本发明采用改性CBN与改性TiO

优选地,改性CBN的制备方法为:

称取CBN粉体用无水乙醇进行清洗并离心干燥,将其放入马弗炉中在空气气氛下加热到750℃,并保温0.5~1h,得到表面改性CBN粉末。

优选地,改性TiO

将1~2mL的钛酸四丁酯和7~9mL的无水乙醇振荡混合均匀在磁力搅拌条件下,缓慢地将混合后的液体滴加到10mL的去离子水中,滴加完毕后将所得的白色液体移到500mL三口烧瓶中,并置于恒温水浴锅中,早70℃的条件下机械搅拌至粘稠状,与20mL的硝酸溶液在65~70℃的水浴下搅拌反应3~4h,反应完成后,得到溶胶状TiO

用于热喷涂的陶瓷复合粉体的制备方法,包括:

将铝盐溶于去离子水中,在搅拌作用下完全溶解,得到铝盐溶液;

将氧化钇粉体溶于去离子水中,在超声作用下分散均匀,加入强酸,水浴加热,使其完全溶解,得到钇盐溶液;

将上述铝盐溶液与钇盐溶液混合均匀,得到铝钇复合溶液;

将改性CBN粉体与改性TiO

将上述铝钇复合溶液缓慢滴加至所述改性CBN/改性TiO

优选地,铝盐为九水合硝酸铝,铝盐溶液的浓度为0.1~0.2mol/L。

优选地,水浴加热温度为45~55℃,所述强酸为浓硝酸,钇盐溶液浓度为0.05~0.15mol/L,铝钇复合溶液的浓度为0.5~1mol/L。

优选地,按重量份计,改性CBN粉体10~20份,改性TiO

优选地,调节pH的碱性溶液为氨水,pH为6.9~8,得到分散性好的混合浆体。

优选地,复合沉淀的干燥温度为70~80℃,使铝钇溶液失去水分子,得到钇铝石榴石。

优选地,煅烧条件为:在氩气气氛下,以4~5℃/min的升温速率升至520~580℃,保温40~60min。

为了进一步提高陶瓷复合粉体的耐磨性与抗氧化性,采取的优选措施还包括:

在得到铝钇复合溶液后,将氮化镓加入去离子水中,得到氮化镓的水分散液,然后与铝钇复合溶液混合,使氮化镓掺杂在铝钇复合溶液中,得到YAG/GaN混合浆料,其中YAG/GaN混合浆料中含有0.02~0.05mol/L氮化镓,进而与改性CBN与改性TiO

本发明由于采用了表面改性的CBN、TiO

附图说明

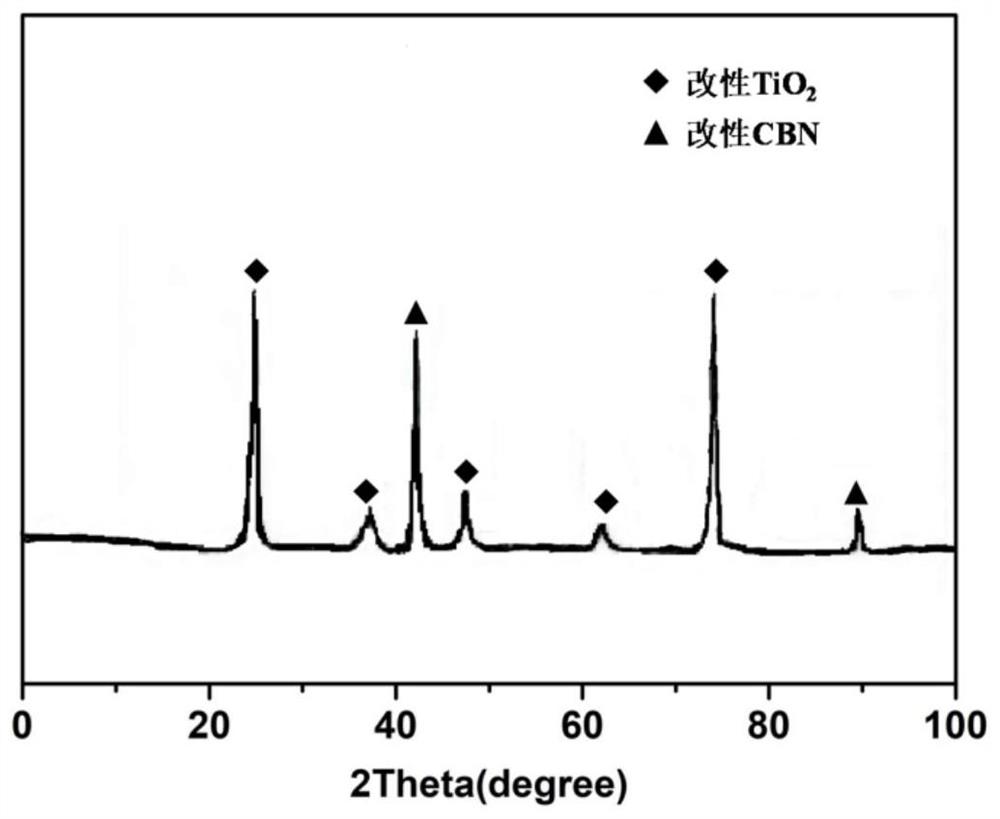

图1为实施例3陶瓷复合粉体的X射线粉末衍射图;

图2为实施例3陶瓷复合粉体煅烧前的SEM图;

图3为实施例3陶瓷复合粉体煅烧后的SEM图;

图4为陶瓷复合粉体氧化增加量;

图5为陶瓷复合粉体的分散性;

图6为陶瓷复合粉体的磨损量。

具体实施方式

本发明实施例所用的改性CBN与改性TiO

(1)改性CBN的制备

称取CBN粉体用无水乙醇进行清洗并离心干燥,将其放入马弗炉中在空气气氛下加热到750℃,并保温0.5~1h,得到表面改性CBN粉末。

(2)改性TiO

将1mL的钛酸四丁酯和8mL的无水乙醇振荡混合均匀在磁力搅拌条件下,缓慢地将混合后的液体滴加到10mL的去离子水中,滴加完毕后将所得的白色液体移到500mL三口烧瓶中,并置于恒温水浴锅中,早70℃的条件下机械搅拌至粘稠状,与20mL的硝酸溶液在65~70℃的水浴下搅拌反应3~4h,反应完成后,得到溶胶状TiO

以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

实施例1

用于热喷涂的陶瓷复合粉体的制备方法,包括以下步骤:

将九水合硝酸铝溶于去离子水中,配制成浓度为0.15mol/L的铝盐溶液,磁力搅拌直至铝盐完全溶解;将氧化钇加入去离子水中混合,超声分散水中的氧化钇,向分散好的氧化钇悬浮液中加入浓硝酸,在50℃水浴中加热并搅拌,直至氧化钇完全溶解,配制成浓度为0.055mol/L的钇盐溶液,然后在磁力搅拌作用下逐滴加入氨水,直至溶液中出现少量的白色絮状沉淀,加入少量浓硝酸白色沉淀又马上消失为止。把制备得到的钇盐溶液与铝盐溶液按照铝离子与钇离子摩尔比为5:3的比例混合均匀,得到铝钇复合溶液,其浓度为0.7mol/L;

按重量份计,将16份改性CBN粉体与23份改性TiO

实施例2

用于热喷涂的陶瓷复合粉体的制备方法,包括以下步骤:

将九水合硝酸铝溶于去离子水中,配制成浓度为0.2mol/L的铝盐溶液,磁力搅拌直至铝盐完全溶解;将氧化钇加入去离子水中混合,超声分散水中的氧化钇,向分散好的氧化钇悬浮液中加入浓硝酸,在45℃水浴中加热并搅拌,直至氧化钇完全溶解,配制成浓度为0.1mol/L的钇盐溶液,然后在磁力搅拌作用下逐滴加入氨水,直至溶液中出现少量的白色絮状沉淀,加入少量浓硝酸白色沉淀又马上消失为止。把制备得到的钇盐溶液与铝盐溶液按照铝离子与钇离子摩尔比为5:3的比例混合均匀,得到铝钇复合溶液,其浓度为0.65mol/L;

按重量份计,将13份改性CBN粉体与18份改性TiO

实施例3

用于热喷涂的陶瓷复合粉体的制备方法,包括以下步骤:

将九水合硝酸铝溶于去离子水中,配制成浓度为0.1mol/L的铝盐溶液,磁力搅拌直至铝盐完全溶解;将氧化钇加入去离子水中混合,超声分散水中的氧化钇,向分散好的氧化钇悬浮液中加入浓硝酸,在55℃水浴中加热并搅拌,直至氧化钇完全溶解,配制成浓度为0.1mol/L的钇盐溶液,然后在磁力搅拌作用下逐滴加入氨水,直至溶液中出现少量的白色絮状沉淀,加入少量浓硝酸白色沉淀又马上消失为止。把制备得到的钇盐溶液与铝盐溶液按照铝离子与钇离子摩尔比为5:3的比例混合均匀,得到铝钇复合溶液,其浓度为1mol/L;

按重量份计,将18份改性CBN粉体与25份改性TiO

实施例4

用于热喷涂的陶瓷复合粉体的制备方法,与实施例3不同的是:

按重量份计,将12份改性CBN粉体与15份改性TiO

实施例5-9

用于热喷涂的陶瓷复合粉体的制备方法,其他步骤实施例5-9均与实施例3相同,不同之处见表1。

表1实施例3与实施例5-9各成分重量份数

实施例10

用于热喷涂的陶瓷复合粉体的制备方法,与实施例3不同的是:

将九水合硝酸铝溶于去离子水中,配制成浓度为0.1mol/L的铝盐溶液,磁力搅拌直至铝盐完全溶解;将氧化钇加入去离子水中混合,超声分散水中的氧化钇,向分散好的氧化钇悬浮液中加入浓硝酸,在55℃水浴中加热并搅拌,直至氧化钇完全溶解,配制成浓度为0.1mol/L的钇盐溶液,然后在磁力搅拌作用下逐滴加入氨水,直至溶液中出现少量的白色絮状沉淀,加入少量浓硝酸白色沉淀又马上消失为止。把制备得到的钇盐溶液与铝盐溶液按照铝离子与钇离子摩尔比为5:3的比例混合均匀,得到铝钇复合溶液,其浓度为1mol/L;将氮化镓的水分散液与铝钇复合溶液混合,得到YAG/GaN混合浆料,该YAG/GaN混合浆料中含有0.02mol/L氮化镓。

实施例11

用于热喷涂的陶瓷复合粉体的制备方法,与实施例10不同的是,YAG/GaN混合浆料中含有0.04mol/L氮化镓。

实施例12

用于热喷涂的陶瓷复合粉体的制备方法,与实施例10不同的是,YAG/GaN混合浆料中含有0.05mol/L氮化镓。

试验例1

1.陶瓷复合粉体的X射线粉末衍射测试

用日本理学D/max-RB型X射线衍射(XRD)仪分析前驱体及锻烧产物的物相组成,X射线CuKα(0.15418nm),扫描速度8°/min,扫描范围0~100°,扫描步宽为0.02°。

图1为实施例3陶瓷复合粉体的X射线粉末衍射图。从图1可以看出,制备得到的陶瓷复合粉体中含有改性CBN晶相(JCPDS card No.35-1365)与改性TiO

2.陶瓷复合粉体表面形貌与成分的测定

采用扫描电镜(型号:SEM JSM-5610LV,Japan)观察陶瓷复合粉体煅烧前与煅烧后的显微结构,用EDX对陶瓷复合粉体的成分进行分析。

表2陶瓷复合粉体煅烧前的EDX成分分析

表3陶瓷复合粉体煅烧后的EDX成分分析

表2与表3分别为陶瓷复合粉体煅烧前后的EDX成分分析。从表2与表3可以看出,制得的陶瓷复合粉体中包含有Al、Y、Ti、N、B、O等元素,即制备得到YAG/改性CBN/改性TiO

图2和图3分别为实施例3陶瓷复合粉体煅烧前与煅烧后的SEM图。从图2可以看出,陶瓷复合粉体煅烧前,氢氧化铝与氢氧化钇以大颗粒的形状包覆在改性CBN与改性TiO

3.陶瓷复合粉体抗氧化性能的测定

本实验采用煅烧法来测试陶瓷复合粉体试样的抗氧化性,用密天平(型号:BS210S,Germany)测量锻烧前试样的质量(M

△M=M

图4为陶瓷复合粉体氧化增加量。从图4可以看出,实施例1-6的氧化增加量不高于12mg,对比实施例3与实施例7-9,实施例3的氧化增加量远低于实施例7-9,这说明CBN与改性TiO

4.陶瓷复合粉体分散稳定性的测定

采用沉积法研究粉体的分散稳定性,粉体在浆体中容易团聚从而沉降,形成一种具有浓度梯度的浆体,将浓度为C

△C=C

△C的大小可用来表征粉体在浆体中的分散稳定性,参系数△C越接近1,说明该条件下颗粒的分散稳定性越好。本实验研究陶瓷复合粉体的分散稳定性的具体操作为:将一定质量的陶瓷复合粉体倒入去离子水粉体倒入装有去离子水的量筒中,通过搅拌或超声分散,得到一定体积的复合浆体,调整浆体性质,然后再搅拌或超声分散,静置10分钟,量取量筒上部分(总体积50%),倒入烧杯中,将其烘干,得到上层50%体积浆体中所含有的陶瓷粉体质量,算出上层50%体积浆体的平均摩尔浓度与沉降前整个陶瓷复合浆体的平均摩尔浓度相比,就得出△C。

图5为陶瓷复合粉体的分散性。从图5可以看出,实施例1-6的参系数△C值高于0.85,对比实施例3与实施例7-9,实施例3的参系数△C值低于实施例7-9,这说明在复合粉体中添加CBN与改性TiO

5.陶瓷复合粉体耐磨性的测定

磨损实验在盘销式磨损机上进行,盘的转速为300r/min,载荷为100N,磨损时间为10min,摩擦副材料为GCr15轴承钢,硬度为HV

图6为陶瓷复合粉体的磨损量。从图可以看出,实施例1-6的磨损量低于5.5mg,对比实施例3与实施例7-9,实施例3的磨损量远低于实施例7-9,这说明CBN与改性TiO

本发明的操作步骤中的常规操作为本领域技术人员所熟知,在此不进行赘述。

以上实施方式仅用于说明本发明,而并非对本发明的限制,本领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此,所有等同的技术方案、也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

- 用于热喷涂的陶瓷复合粉体及其制备方法

- 一种热喷涂用的核壳结构陶瓷复合粉体及其制备方法