壳体组件的制备方法、壳体组件及电子设备

文献发布时间:2023-06-19 11:50:46

技术领域

本申请涉及电子产品技术领域,特别涉及一种壳体组件的制备方法、由该壳体组件的制备方法制备得到的壳体组件及应用该壳体组件的电子设备。

背景技术

随着技术的发展与进步,铝合金壳体已广泛应用于电子设备。但是,在相关技术中,铝合金壳体基材的表面处理工艺以喷砂阳极氧化为主,得到的普遍为单一的雾面或亮面效果,外观效果相对有限,造成铝合金壳体的外观效果同质化严重,无法满足用户对立体效果的追求。

以上内容仅用于辅助理解本申请的技术方案,并不代表承认上述内容为现有技术。

申请内容

本申请的主要目的是提供一种壳体组件的制备方法、由该壳体组件的制备方法制备得到的壳体组件及应用该壳体组件的电子设备,旨在丰富铝合金壳体的外观效果,满足用户对立体效果的追求。

本申请的一实施例提出一种壳体组件的制备方法,包括以下步骤:

提供一铝合金壳体基材,所述铝合金壳体基材具有背对设置的内表面和外表面;

对所述铝合金壳体基材进行第一次处理,以在所述铝合金壳体基材的外表面形成金属镀层;

对经过所述第一次处理的所述铝合金壳体基材进行第二次处理,以在所述铝合金壳体基材的外表面形成阳极氧化层,所述阳极氧化层与所述金属镀层形成第一图案纹理;

对经过所述第二次处理的所述铝合金壳体基材进行第三次处理,以在所述第一图案纹理的表面形成第二图案纹理。

本申请的一实施例还提出一种壳体组件,所述壳体组件由壳体组件的制备方法制备得到,所述壳体组件的制备方法包括以下步骤:

提供一铝合金壳体基材,所述铝合金壳体基材具有背对设置的内表面和外表面;

对所述铝合金壳体基材进行第一次处理,以在所述铝合金壳体基材的外表面形成金属镀层;

对经过所述第一次处理的所述铝合金壳体基材进行第二次处理,以在所述铝合金壳体基材的外表面形成阳极氧化层,所述阳极氧化层与所述金属镀层形成第一图案纹理;

对经过所述第二次处理的所述铝合金壳体基材进行第三次处理,以在所述第一图案纹理的表面形成第二图案纹理。

本申请的一实施例还提出一种壳体组件,所述壳体组件包括:

铝合金壳体基材,所述铝合金壳体基材具有背对设置的内表面和外表面;

金属镀层,所述金属镀层形成于所述铝合金壳体基材的外表面;

阳极氧化层,所述阳极氧化层形成于所述铝合金壳体基材的外表面,并与所述金属镀层形成第一图案纹理;

所述第一图案纹理的表面还形成有第二图案纹理。

本申请的一实施例还提出一种电子设备,所述电子设备包括:

壳体组件;

显示屏组件,所述显示屏组件与所述壳体组件相盖合,并围合形成容置空间,所述壳体组件的内表面位于所述容置空间内;以及

主板,所述主板设于所述容置空间内,并与所述显示屏组件电性连接;

所述壳体组件包括:

铝合金壳体基材,所述铝合金壳体基材具有背对设置的内表面和外表面;

金属镀层,所述金属镀层形成于所述铝合金壳体基材的外表面;

阳极氧化层,所述阳极氧化层形成于所述铝合金壳体基材的外表面,并与所述金属镀层形成第一图案纹理;

所述第一图案纹理的表面还形成有第二图案纹理。

本申请的技术方案,在铝合金壳体基材的外表面上,形成了两层图案纹理。该两层图案纹理相互叠加、交相呼应,便可在得到的铝合金壳体上实现多层纹理复合的外观效果;并且,由于不同图案纹理是层叠的关系,外观效果还具有良好的层次感和立体感。这样,便极大地丰富了铝合金壳体的外观效果,满足了用户对立体效果的追求。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对本申请实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图变换得到其他实施例。

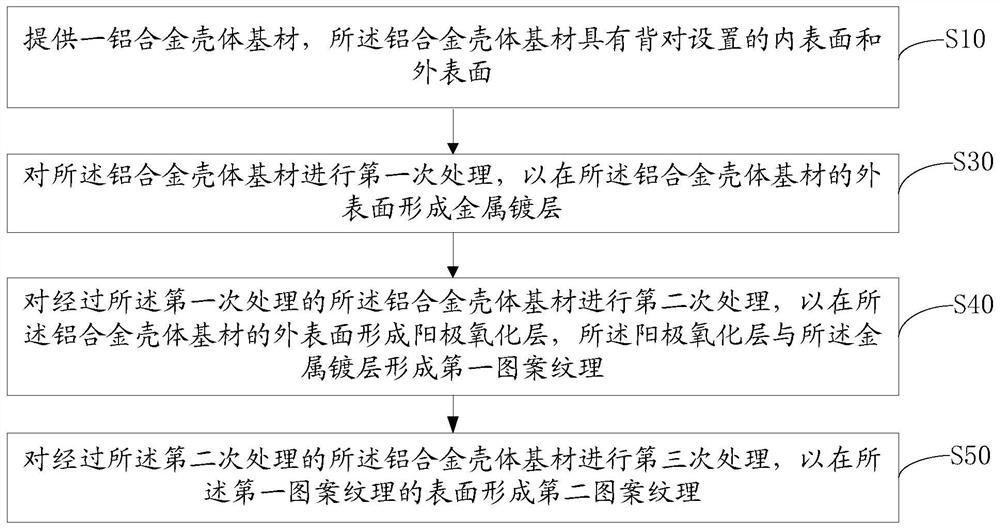

图1为本申请壳体组件的制备方法第一示例性实施例的流程示意图;

图2为图1中步骤S30的一示例性实施例的流程示意图;

图3为图1中步骤S40的一示例性实施例的流程示意图;

图4为图1中步骤S50的一示例性实施例的流程示意图;

图5为本申请壳体组件的制备方法第二示例性实施例的流程示意图;

图6为本申请壳体组件的制备方法第三示例性实施例的流程示意图;

图7为本申请壳体组件一实施例的结构示意图;

图8为图7中壳体组件的俯视图。

附图标号说明:

本申请目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

请参阅图1,图1为本申请壳体组件的制备方法第一示例性实施例的流程示意图。该实施例中,壳体组件的制备方法包括以下步骤:

S10,提供一铝合金壳体基材,所述铝合金壳体基材具有背对设置的内表面和外表面;其中,内表面是指铝合金壳体基材的面向电子设备内部空间的表面,外表面是指铝合金壳体基材的面向电子设备外部空间的表面;

S30,对所述铝合金壳体基材进行第一次处理,以在所述铝合金壳体基材的外表面形成金属镀层;

S40,对经过所述第一次处理的所述铝合金壳体基材进行第二次处理,以在所述铝合金壳体基材的外表面形成阳极氧化层,所述阳极氧化层与所述金属镀层形成第一图案纹理;

需要说明的是,金属镀层和阳极氧化层均形成于铝合金壳体基材的外表面,且二者共同布满铝合金壳体基材的整个外表面,即第一图案纹理布满铝合金壳体基材的整个外表面。例如,金属镀层占铝合金壳体基材外表面的二分之一的区域,阳极氧化层占铝合金壳体基材外表面的另外二分之一的区域;或者,金属镀层占铝合金壳体基材外表面的三分之一的区域,阳极氧化层占铝合金壳体基材外表面的另外三分之二的区域;又或者,金属镀层和阳极氧化层在铝合金壳体基材外表面上的占比可根据实际需求进行调整。并且,金属镀层与阳极氧化层之间还可存在如下分布情况:金属镀层由若干金属镀层单元组成,阳极氧化层由若干阳极氧化层单元组成,金属镀层单元与阳极氧化层单元相互交替地分布在铝合金壳体基材外表面,金属镀层单元可呈条状、块状等,阳极氧化层单元可呈条状、块状等。

S50,对经过所述第二次处理的所述铝合金壳体基材进行第三次处理,以在所述第一图案纹理的表面形成第二图案纹理。

需要说明的是的,第二图案纹理既可仅形成在金属镀层表面,也可仅形成在阳极氧化层表面,还可同时形成在金属镀层表面和阳极氧化层表面。并且,从铝合金壳体基材外表面的法向看,第二图案纹理所在区域既可覆盖整个第一图案纹理所在区域,也可仅覆盖部分第一图案纹理所在区域。

可以理解地,本申请的技术方案,在铝合金壳体基材的外表面上,形成了两层图案纹理。该两层图案纹理相互叠加、交相呼应,便可在得到的铝合金壳体上实现多层纹理复合的外观效果;并且,由于不同图案纹理是层叠的关系,外观效果还具有良好的层次感和立体感。这样,便极大地丰富了铝合金壳体的外观效果,满足了用户对立体效果的追求。

此外,利用阳极氧化层与金属镀层之间的光泽、颜色差异,可实现更加富有层次感、立体感的外观效果。并且,由于选用的是铝合金壳体基材,金属镀层的形成过程以及阳极氧化层的形成过程,均可直接在铝合金壳体基材的表面进行,简单、便捷、高效、可靠。

需要说明的是,第二图案纹理既可以是带有图案纹理的油墨层、带有图案纹理的紫外光固化胶层或其他带有图案纹理的透光材料层,并置于第一图案纹理表面;也可以是第一图案纹理表面通过表面刻蚀(例如镭雕、光刻、表面侵蚀等)得到下沉式图案纹理,例如若干沟槽。

进一步地,可参阅图7和图8,在该实施例中,金属镀层31由若干条形的金属镀层单元组成,阳极氧化层33由若干条形的阳极氧化层单元组成,条形的金属镀层单元与条形的阳极氧化层单元交替设置;金属镀层31和阳极氧化层33共同形成了第一图案纹理30,并布满铝合金壳体基材10的整个外表面。并且,第二图案纹理50由若干弧形的凹槽构成,弧形的凹槽布置在金属镀层31和阳极氧化层33的表面。

此外,由壳体组件的制备方法制备得到的壳体组件即为前文和后文中所述的铝合金壳体。

请参阅图2,在上述步骤S30的一实施例中,所述对所述铝合金壳体基材进行第一次处理,以在所述铝合金壳体基材的外表面形成金属镀层的步骤,即步骤S30,包括:

S31,对所述铝合金壳体基材的外表面进行喷胶处理,以在所述铝合金壳体基材的外表面形成遮蔽胶层;

具体地,对铝合金壳体基材的外表面喷涂可剥离式遮蔽胶,可在铝合金壳体基材的外表面形成遮蔽胶层,从而为后续的真空镀膜做遮蔽准备。遮蔽胶层的厚度范围为10微米~50微米。可以理解地,遮蔽胶层的厚度不宜过大、也不宜过小;若过大,则会导致后续镭雕过程困难,不易剥落;若过小,则会削弱对其下方材料的保护力度;因此,本申请将遮蔽胶层的厚度设置在不低于10微米、且不高于50微米的范围内。

S32,对所述遮蔽胶层进行镭雕处理,以使所述铝合金壳体基材的部分外表面由所述遮蔽胶层显露;

具体地,可根据实际的图案纹理设计需要,采用光纤激光设备对遮蔽胶层进行镭雕处理,以镭雕去除铝合金壳体基材外表面的部分遮蔽胶层,从而使得铝合金壳体基材的部分外表面由遮蔽胶层显露,形成“镂空”的图案纹理,为后续的真空镀膜提供导电表面。镭雕处理具有加工便捷、精度高的优势,不仅可提升壳体组件的生产效率,而且还可使得“镂空”的图案纹理的精度更高,从而使得后续形成的金属镀层的精度得以提高,即降低了实际图案纹理与设计图案纹理之间的偏差。通过此道工序后,铝合金壳体基材的外表面分为了遮蔽区域和非遮蔽区域,遮蔽区域覆盖有遮蔽胶层,非遮蔽区域铝合金壳体基材的外表面裸露。

S33,对所述铝合金壳体基材的由所述遮蔽胶层显露的外表面进行镀膜处理,以形成所述金属镀层。

具体地,采用真空蒸发镀膜的方式,对铝合金壳体基材的由遮蔽胶层显露的外表面进行真空电阻丝蒸发镀膜。靶材可为铟、铝或铟锡合金,即金属镀层为铟层、铝层或铟锡合金层。通过此道工序后,在铝合金壳体基材的外表面上,非遮蔽区域形成有金属镀层,遮蔽区域仍覆盖有遮蔽胶层。此时,金属镀层表面为亮银色外观效果,区别于遮蔽区域之下的铝合金壳体基材的表面效果。金属镀层的厚度范围为1微米~5微米。

通过上述步骤,可得到高精度的金属镀层;并且,还实现了金属镀层的可操作,即基于上述步骤,还实现了金属镀层的可定制,也即金属镀层所呈现的图案纹理效果是可以根据实际的设计需求做变更的,同一套工序步骤可加工得到呈现不同图案纹理效果的金属镀层,以满足不同外观需求。这样,极大地突破了相关技术中铝合金壳体基材单一外观工艺的限制,突破了单一的雾面或亮面效果,可用于实现多层复合的如渐变、光栅或其他设计的外观效果,为铝合金壳体基材的外观工艺提供了更多选择。

基于图2所示的上述步骤S30的实施例,请进一步参阅图3,在上述步骤S40的一实施例中,所述对经过所述第一次处理的所述铝合金壳体基材进行第二次处理,以在所述铝合金壳体基材的外表面形成阳极氧化层的步骤,即步骤S40,包括:

S41,对剩余的所述遮蔽胶层进行去除处理,以使所述铝合金壳体基材的未被所述金属镀层覆盖的外表面显露;

具体地,遮蔽胶为可剥离式遮蔽胶,将铝合金壳体基材外表面上剩余的遮蔽胶层剥离,即将铝合金壳体基材外表面的遮蔽区域之上的遮蔽胶层剥离,以显露出未被金属镀层覆盖的铝合金壳体基材的外表面。此时,金属镀层与非金属镀层区域(未被金属镀层覆盖的铝合金壳体基材的外表面)形成光泽差异和颜色差异,从而实现设计所需的图案纹理。

S42,对所述铝合金壳体基材的未被所述金属镀层覆盖的外表面进行阳极氧化处理,以形成所述阳极氧化层。

具体地,阳极氧化处理的主要工序为:

脱脂(弱碱性环境,PH值小于9.5)→除灰→阳极氧化(硫酸浓度:220g/L~240g/L,铝离子浓度:1g/L~10g/L,温度:18℃~20℃,氧化电压:8V~9V,时间:10min~40min)→表调(2次)→超声波水洗→染色(根据所需颜色调配染料配方)→封孔(浓度:10g/L~12g/L,温度:95℃~98℃,时间:40min~50min)→烘干。

经过此道工序后,非金属镀层区域将被阳极氧化染色,形成阳极氧化层(厚度范围为3微米~15微米)。该阳极氧化层与金属镀层共同形成了第一图案纹理。

通过上述步骤,可得到高精度的阳极氧化层;此时,阳极氧化层对光线产生散射作用,呈现“雾面磨砂”效果,颜色较暗;金属镀层则对光线产生反射作用,呈现“镜面光泽”效果,颜色较亮;这样,利用阳极氧化层和金属镀层的光泽差异和颜色差异,能够更好地实现外观的如渐变、光栅等效果。并且,上述步骤的运用,还实现了阳极氧化层的可操作,即基于上述步骤,还实现了阳极氧化层的可定制,也即阳极氧化层所呈现的图案纹理效果是可以根据实际的设计需求做变更的,同一套工序步骤可加工得到呈现不同图案纹理效果的阳极氧化层,以满足不同外观需求。这样,极大地突破了相关技术中铝合金壳体基材单一外观工艺的限制,突破了单一的雾面或亮面效果,可用于实现多层复合的如渐变、光栅或其他设计的外观效果,为铝合金壳体基材的外观工艺提供了更多选择。

可以理解的,由阳极氧化层与金属镀层所形成的第一图案纹理的精度,通过上述步骤也可得以提高,从而提升第一图案纹理所呈现的外观效果。

需要特别说明的是,当金属镀层为铝层时,虽然铝层也会被阳极氧化,但是经过阳极氧化后的铝层的表面较铝合金壳体基材外表面上的阳极氧化层更为暗淡,二者之间仍然可以产生颜色和光泽的差异。

请参阅图4,在上述步骤S50的一实施例中,所述对经过所述第二次处理的所述铝合金壳体基材进行第三次处理,以在所述第一图案纹理的表面形成第二图案纹理的步骤,即步骤S50,包括:

S51,对所述第一图案纹理的表面进行车铣处理,以在所述第一图案纹理的表面车铣出第二图案纹理。

具体地,采用五轴精密数控机床及单晶钻石刀具,对金属镀层及阳极氧化层的表面做进一步车铣加工,以加工雕刻出第二层纹理图案。可根据实际的图案纹理设计需要,来设计刀具车铣出的图案纹理,并与由金属镀层和阳极氧化层形成的图案纹理交相呼应、互相叠加,从而形成更有层次感、立体感的组合图案效果,例如:渐变效果、光栅效果或其他符合设计需要的效果。

车铣处理具有加工便捷、精度高的优势,不仅可提升壳体组件的生产效率,而且还可使得得到的第二图案纹理的精度更高,与第一图案纹理叠加组合后的外观效果更好,也即有效地降低了实际图案纹理与设计图案纹理之间的偏差。

请参阅图5,图5为本申请壳体组件的制备方法第二示例性实施例的流程示意图。该实施例中,所述对经过所述第二次处理的所述铝合金壳体基材进行第三次处理,以在所述第一图案纹理的表面形成第二图案纹理的步骤之后,还包括:

S60,对经过所述第三次处理的所述铝合金壳体基材进行表面处理,以在所述第二图案纹理的背离所述铝合金壳体基材的一侧形成保护层。

具体地,针对已进行上述第三次处理的铝合金壳体基材,可于其第二图案纹理的背离铝合金壳体基材的一侧再进行一道紫外光固化型面漆的喷涂处理,以在壳体组件的最外侧形成保护层,用于保护内层结构、保护铝合金壳体基材,并提高壳体组件的耐划伤性能。

需要说明的是,选择紫外光固定型面漆,利用紫外光进行面漆的固化,可有效简化保护层的加工过程,提升保护层的加工便捷性,提升壳体组件的生产效率。

请参阅图6,图6为本申请壳体组件的制备方法第三示例性实施例的流程示意图。该实施例中,所述对所述铝合金壳体基材进行第一次处理,以在所述铝合金壳体基材的外表面形成金属镀层的步骤之前,还包括:

S20,对所述铝合金壳体基材的外表面进行抛光处理。

具体地,抛光处理的主要工序为:粗抛、中抛及镜面抛。

粗抛为采用1000#~2000#的海绵砂纸配合纯水的湿式抛光;

中抛为采用4000#~5000#的海绵砂纸配合纯水的湿式抛光;

镜面抛有如下两种方案:

(1)采用超细布轮配合白蜡、绿蜡等抛光蜡的镜面抛;

(2)采用聚氨酯阻尼镜面抛光革配合氧化硅抛光液(或氧化铝抛光液)的镜面抛;

铝合金壳体基材的外表面经过抛光处理后,可达到镜面效果;即铝合金壳体基材的外表面可呈镜面反射效果,光泽度G值大于600。

可以理解地,铝合金壳体基材的外表面经过抛光处理后平整度、洁净度均得以有效提升;在这样的外表面上形成的遮蔽胶层可与铝合金壳体基材的外表面贴合得更为紧密,二者之间不仅可存在静电作用,还可存在分子间作用力的作用,从而可保障得到与铝合金壳体基材结合力良好的遮蔽胶层,提升遮蔽胶层的遮蔽效果,提升镀膜处理的效果,从而得到高质量、结合力强的金属镀层,保障第一图案纹理的精度及在进行车铣处理时的稳定性,进而提升叠加图案纹理的质量,实现更加良好的外观效果。

本申请还提出一种壳体组件,所述壳体组件由如前所述的壳体组件的制备方法制备得到,该壳体组件的制备方法的具体流程详见前述实施例。由于本壳体组件采用了前述所有实施例的全部技术方案,因此至少具有前述所有实施例的全部技术方案所带来的所有有益效果,在此不再一一赘述。

如图7和图8所示,本申请还提出一种壳体组件100,该包括:

铝合金壳体基材10,所述铝合金壳体基材10具有背对设置的内表面和外表面;

金属镀层31,所述金属镀层31形成于所述铝合金壳体基材10的外表面;

阳极氧化层33,所述阳极氧化层33形成于所述铝合金壳体基材10的外表面,并与所述金属镀层31形成第一图案纹理30;

所述第一图案纹理30的表面还形成有第二图案纹理50。

在该实施例中,金属镀层31由若干条形的金属镀层单元组成,阳极氧化层33由若干条形的阳极氧化层单元组成,条形的金属镀层单元与条形的阳极氧化层单元交替设置;金属镀层31和阳极氧化层33共同形成了第一图案纹理30,并布满铝合金壳体基材10的整个外表面。并且,第二图案纹理50由若干弧形的凹槽构成,弧形的凹槽布置在金属镀层31和阳极氧化层33的表面。

本申请的技术方案,在铝合金壳体基材10的外表面上,形成了两层图案纹理。该两层图案纹理相互叠加、交相呼应,便可在得到的铝合金壳体上实现多层纹理复合的外观效果;并且,由于不同图案纹理是层叠的关系,外观效果还具有良好的层次感和立体感。这样,便极大地丰富了铝合金壳体的外观效果,满足了用户对立体效果的追求。

进一步地,所述阳极氧化层33的背对所述铝合金壳体基材10的表面形成有贯通所述阳极氧化层33的嵌设位331,所述金属镀层31嵌设于所述嵌设位331内。

需要说明的是,阳极氧化层33上的嵌设位331既可以是直线型的避让槽,也可以是曲线型的避让槽,还可以是方形槽,亦或是圆形通孔;嵌设位331既可以是单一个存在,也可以是若干个同时存在;当嵌设位331为若干个同时存在时,若干个嵌设位331之间可以相互交错,也可以互不交错。

这样,由阳极氧化层33与金属镀层31所形成的第一图案纹理30的对比更加良好,外观效果更加优异。并且,阳极氧化层33和金属镀层31的稳定性更佳。

进一步地,阳极氧化层33与金属镀层31还可做如下设置:

所述阳极氧化层33与所述金属镀层31之间存在厚度差。

具体地,阳极氧化层33的厚度范围是3微米~15微米,金属镀层31的厚度范围是1微米~5微米。本实施例中,阳极氧化层33的厚度厚于金属镀层31的厚度。当然,在其他实施例中,也可以是金属镀层31的厚度厚于阳极氧化层33的厚度。

可以理解地,当阳极氧化层33与金属镀层31之间存在厚度差时,铝合金壳体外侧可用于反射光线的表面得以增多,光线经过反射后的出射角度也得以丰富;这样,便可使得最终得到的铝合金壳体的外观效果更加显著。

需要说明的是,阳极氧化层33的厚度不宜过大、也不宜过小;若过大,则会导致阳极氧化层33的质量下降,导致色彩不足等外观缺陷;若过小,则会导致阳极氧化层33的稳定性不够,容易脱落,可靠性降低;因此,本申请将阳极氧化层33的厚度设置在不低于3微米、且不高于15微米的范围内。

金属镀层31的厚度不宜过大、也不宜过小;若过大,则会导致金属镀层31的附着性能变差、稳定性变差,容易剥落;同时还会造成成本浪费;若过小,则会导致金属镀层31的“亮色”效果减弱,外观效果变差;因此,本申请将金属镀层31的厚度设置在不低于1微米、且不高于5微米的范围内。

进一步地,为了在壳体组件100的最外侧形成保护层(未图示),用于保护内层结构、保护铝合金壳体基材10,并提高壳体组件100的耐划伤性能,所述第二图案纹理50的背离所述铝合金壳体基材10的一侧形成有保护层。

本申请还提出一种电子设备,该电子设备包括如前所述的壳体组件100,该壳体组件100的具体结构详见前述实施例。由于本电子设备采用了前述所有实施例的全部技术方案,因此至少具有前述所有实施例的全部技术方案所带来的所有有益效果,在此不再一一赘述。其中,所述电子设备还包括:

显示屏组件,所述显示屏组件与所述壳体组件100相盖合,并围合形成容置空间,所述壳体组件100的内表面位于所述容置空间内;以及

主板,所述主板设于所述容置空间内,并与所述显示屏组件电性连接。

可以理解的,电子设备可以是但并不限于手机、平板电脑、个人数字助理(Personal Digital Assistant,PDA)、电子书阅读器、MP3(动态影像专家压缩标准音频层面3,Moving Picture Experts Group Audio Layer III)播放器、MP4(动态影像专家压缩标准音频层面4,Moving Picture Experts Group Audio Layer IV)播放器、笔记本电脑、车载电脑、机顶盒、智能电视机、可穿戴设备、导航仪、掌上游戏机等。

以上所述仅为本申请的可选实施例,并非因此限制本申请的专利范围,凡是在本申请的发明构思下,利用本申请说明书及附图内容所作的等效变换,或直接/间接运用在其他相关的技术领域均包括在本申请的专利保护范围内。

- 壳体组件、壳体组件的制备方法及电子设备

- 壳体组件的制备方法、壳体组件及电子设备