一种隧道钻爆施工控制超挖的方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及隧道钻爆法施工领域,具体涉及一种隧道钻爆施工控制超挖的方法。

背景技术

随着高速铁路、高速公路、城市地铁及市政管廊建设力度的不断加大,隧道工程建设数量不断增加。钻爆法因其适用于各种地质条件和地下水条件、适合各种断面形式和变化断面,具有灵活施工、无须投入大型机械设备的优势,且经济性明显,逐渐成为修建岩石隧道的主要方法之一。

在大量使用钻爆法进行地下隧道开挖的背景下,超欠挖严重以及隧道成型差逐渐成为当前隧道施工中常见的问题之一。隧道超欠挖是以开挖标准轮廓线为依据,超挖即隧道实际开挖轮廓线大于标准隧道设计轮廓线,欠挖即隧道实际开挖轮廓线小于隧道设计轮廓线。隧道超挖会造成开挖土方量和混凝土用量增加,从而使施工成本费用增高;超挖严重时会导致突出的混凝土与围岩应力集中,破坏衬砌结构的稳定性,对隧道全寿命周期安全运营构成隐患;超挖部分需要用混凝土填实,会消耗更多的人力和时间,影响工程进度。

发明内容

本发明的目的就在于为了解决上述问题而提供一种隧道钻爆施工控制超挖的方法,可有利于控制实际爆破量处于隧道设计开挖量范围内,避免对被保留岩壁造成超挖,降低超挖产生的回填成本,避免二次处理,爆破孔内炸药装填更加便捷稳定,且改善现有装填方式造成炸药伸入爆破孔内过程中存在的受夹制位置偏移问题,确保相邻炸药间导爆索的连接平整及稳定性,且可便于根据爆破孔内不同深度调整装药量与设计值的比例,从而实现更好的爆破效果,的详见下文阐述。

为实现上述目的,本发明提供了以下技术方案:

本发明提供的一种隧道钻爆施工控制超挖的方法,所述方法包括如下步骤:(1)穿孔前清理准备;(2)孔位测量标定;(3)预裂孔及爆破孔穿孔;(4)装药填塞孔口;(5)起爆网络连接;(6)延时起爆。

作为优选,所述步骤(1)中,根据实际图使用全站仪作为放线设备,向基岩表面放设炮孔位置线,利用电镐对基岩面外侧浮渣进行铲除。

作为优选,所述步骤(2)中,按照楔形掏槽炮眼布置方式,以预设欠挖4~6cm尺寸布设预裂孔,预裂孔间距50cm,最小抵抗线60cm,爆破孔深度2.2m,循环进尺2m。

作为优选,所述步骤(3)中,多组预裂孔相互平行,且保证预裂孔炮眼孔底位于相同平面,确保预裂孔深度保持在开挖允许的欠挖范围内,具体数值依据基岩坚硬程度取50~100cm,基岩越硬,数值越小。

作为优选,所述步骤(4)中,根据钻爆设计图要求以及爆破装药参数选择炮眼所需炸药直径,预裂孔采用间隔非连续方式装药,利用导爆索联接起爆,炮眼使用黄泥或聚氯乙烯薄膜加工水泥袋装水充当炮泥,将炮眼以不低于30cm的长度堵塞。

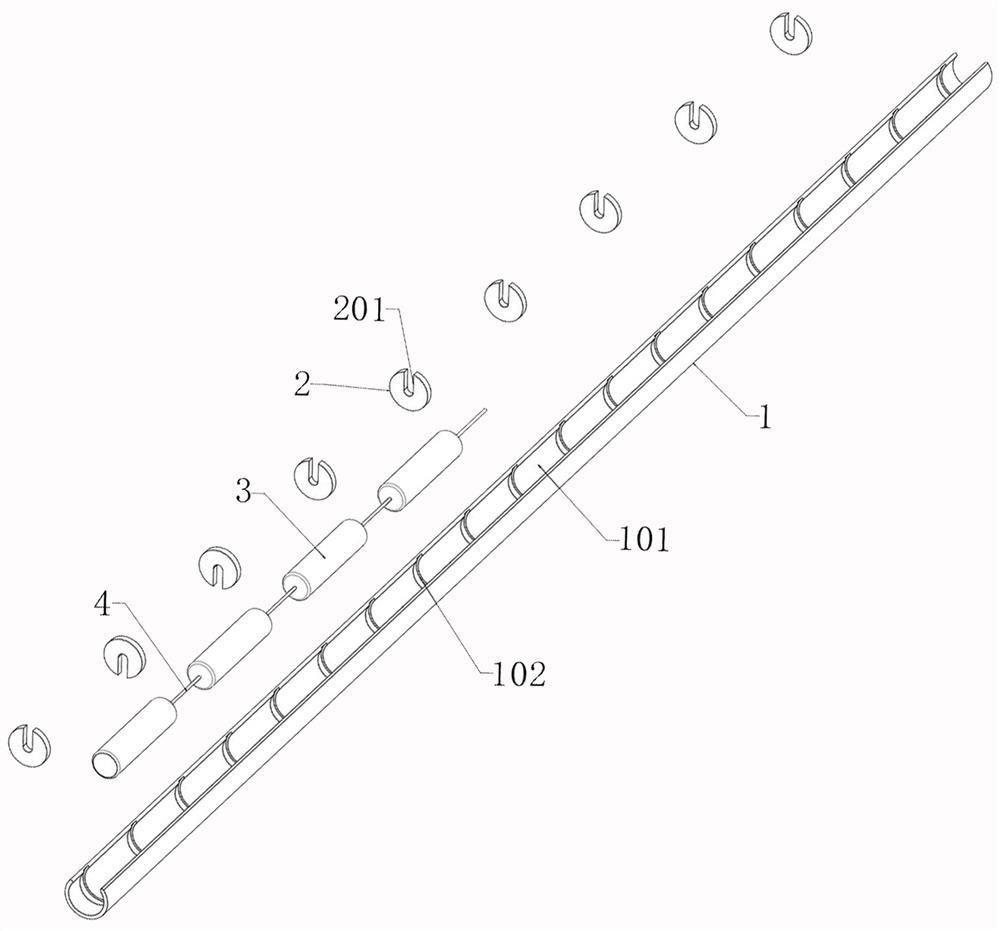

作为优选,预裂孔以及爆破孔均采用PVC装药管装药,装药管截面为四分之三圆环形,装药管开口处设置有安装槽,装药管内部沿其长度方向均布有多组约束槽,且若干组约束槽内可拆卸卡接有圆环状隔板,隔板一侧贯穿有延伸到该隔板中心的容置槽。

作为优选,炸药按照间隔顺序依次置入装药管内的相邻隔板之间,相邻炸药间利用穿过容置槽的导爆索连接,伸入炮孔底部距离小于1m的装药管内部炸药量为设计值的2~3倍,接近炮孔外孔口处装药量为设计值的1/2或1/3,孔底处以及孔口处装药量均依照岩石坚硬程度选定,岩性越硬,取值越大。

作为优选,所述步骤(5)中,预裂炮孔填塞后使用导爆索进行外部网络联接,并确保导爆索拉伸展开,不得存在打结、弯折现象。

作为优选,所述步骤(6)中,采用25~50ms的延时毫秒雷管实现预裂孔的分段起爆,每段预裂孔起爆数量需保持在3~6孔,预裂孔与中部爆破孔起爆设置为延时爆破,预裂孔需在爆破孔引爆前80~120ms起爆。

有益效果在于:本发明可有利于控制实际爆破量处于隧道设计开挖量范围内,避免对被保留岩壁造成超挖,降低超挖产生的回填成本,避免二次处理;

爆破孔内使用隔板数量可变的装药管进行炸药装填,操作更加便捷稳定,利用隔板对装药管内的炸药容置腔进行分隔,改善现有装填方式炸药伸入爆破孔内过程中存在的受夹制位置偏移问题,确保相邻炸药间导爆索的连接平整及稳定性;

利用隔板的容置槽对炸药的导爆索进行限制,且可便于根据爆破孔内不同深度调整装药量与设计值的比例,从而实现更好的爆破效果。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明装药管的立体结构示意图;

图2是本发明装药管的结构拆分示意图。

附图标记说明如下:

1、装药管;101、安装槽;102、约束槽;2、隔板;201、容置槽;3、炸药;4、导爆索。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

参见图1-图2所示,本发明提供了一种隧道钻爆施工控制超挖的方法,所述方法包括如下步骤:(1)穿孔前清理准备;(2)孔位测量标定;(3)预裂孔及爆破孔穿孔;(4)装药填塞孔口;(5)起爆网络连接;(6)延时起爆。

作为可选的实施方式,所述步骤(1)中,根据实际图使用全站仪作为放线设备,向基岩表面放设炮孔位置线,利用电镐对基岩面外侧浮渣进行铲除;

所述步骤(2)中,按照楔形掏槽炮眼布置方式,以预设欠挖4~6cm尺寸布设预裂孔,预裂孔间距50cm,最小抵抗线60cm,爆破孔深度2.2m,循环进尺2m,使用欠挖法布孔,解决现有钻机在钻孔过程中的误差问题,避免布孔深度超出设计开挖标准;

所述步骤(3)中,多组预裂孔相互平行,且保证预裂孔炮眼孔底位于相同平面,确保预裂孔深度保持在开挖允许的欠挖范围内,具体数值依据基岩坚硬程度取50~100cm,基岩越硬,数值越小;

所述步骤(4)中,根据钻爆设计图要求以及爆破装药参数选择炮眼所需炸药直径,预裂孔采用间隔非连续方式装药,利用导爆索联接起爆,炮眼使用黄泥或聚氯乙烯薄膜加工水泥袋装水充当炮泥,将炮眼以不低于30cm的长度堵塞,预裂孔以及爆破孔均采用PVC装药管装药,装药管1截面为四分之三圆环形,装药管1开口处设置有安装槽101,装药管1内部沿其长度方向均布有多组约束槽102,且若干组约束槽102内可拆卸卡接有圆环状隔板2,利用隔板2将装药管1内分隔为多个装药腔,隔板2一侧贯穿有延伸到该隔板2中心的容置槽201,炸药3按照间隔顺序依次置入装药管1内的相邻隔板2之间,相邻炸药3间利用穿过容置槽201的导爆索4连接,将导爆索4置入容置槽201内后,在约束槽102的引导约束下转动隔板2,将隔板2的容置槽201转动到装药管1内部一侧,从而将导爆索4约束到隔板2的容置槽201内,并可根据不同位置所需的炸药3装药量调整隔板2移动到不同位置的约束槽102内,利用隔板2对炸药3进行支撑,确保炸药3置入爆破孔内时的便捷稳定性,改善现有装药管依靠夹持炸药移动而引起的炸药容易产生位置偏移的问题。

伸入炮孔底部距离小于1m的装药管内部炸药量为设计值的2~3倍,接近炮孔外孔口处装药量为设计值的1/2或1/3,孔底处以及孔口处装药量均依照岩石坚硬程度选定,岩性越硬,取值越大,确保不同深度所需的爆炸效果与设计要求保持一致;

所述步骤(5)中,预裂炮孔填塞后使用导爆索进行外部网络联接,并确保导爆索拉伸展开,不得存在打结、弯折现象,以避免导爆索传爆过程中产生中断;

所述步骤(6)中,采用25~50ms的延时毫秒雷管实现预裂孔的分段起爆,每段预裂孔起爆数量需保持在3~6孔,预裂孔与中部爆破孔起爆设置为延时爆破,预裂孔需在爆破孔引爆前80~120ms起爆。

在本发明中,使用欠挖法施工以有利于控制实际爆破量处于隧道设计开挖量范围内,避免对被保留岩壁造成超挖,降低超挖产生的回填成本,避免二次处理;

爆破孔内使用隔板数量可变的装药管进行炸药装填,操作更加便捷稳定,利用隔板对装药管内的炸药容置腔进行分隔,改善现有装填方式炸药伸入爆破孔内过程中存在的受夹制位置偏移问题,确保相邻炸药间导爆索的连接平整及稳定性;

利用隔板的容置槽对炸药的导爆索进行限制,且可便于根据爆破孔内不同深度调整装药量与设计值的比例,从而实现更好的爆破效果。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。