高比表面超细纳米催化剂及其制备方法和应用

文献发布时间:2023-06-19 18:30:43

技术领域

本发明属于纳米材料技术领域,特别涉及高比表面超细纳米催化剂及其制备方法和应用。

背景技术

碳纳米管具有以下形状:其中由一个碳原子和三个其它碳原子之间的键形成的六边形蜂窝状的石墨面被呈圆形卷起以具有纳米尺寸的直径,并且碳纳米管是根据其尺寸和形状具有独特物理性质的大分子。碳纳米管由于其中是空心的所以轻,并且具有与铜一样好的导电性、与金刚石一样优异的导热性和相当于钢的拉伸强度。基于上述优势,碳纳米管作为一种高性能导电添加剂在以三元、LFP为代表的锂离子正极材料及硅碳等高性能负极材料中的使用也不断增长。

当前,已有的碳纳米管制备工艺包括:电弧放电、激光消融和化学气相沉积(CVD)。电弧放电和激光消融不适合于碳纳米管的批量生产,并且需要昂贵的激光设备和生产成本。因此,目前国内外研究学者、机构均聚焦于通过CVD的方式来增加碳纳米管的产率,以满足不断增长的市场需求。然而目前仍存在如下不足:

(1)薄壁细管的制备多依赖于使用钴、镧等贵金属,并通过负载法,利用载体的空间位阻限制来制备细管,但载体的制备、预处理过程繁琐,工序复杂,存在加工成本高和批次间质量稳定性差的问题。LG化学株式会社专利CN104884384B公布了一种钴铁催化剂的制备方法,使用稀缺贵金属钴、铂等作为催化活性金属,且该催化剂在制备过程中经历了载体焙烧成型、活性金属负载焙烧、前驱体分级多次焙烧过程,制备过程复杂;专利CN104383924B公布了一种纳米镍基催化剂的制备方法,通过将氢氧化镍前驱体负载在孔性物质γ-Al

(2)采用共沉淀或者浸渍法制备,制程中产生液体或固体危废。韩华石油化学株式会社专利申请CN104640633A公布了一种负载型催化剂,用多次沉淀法制备金属催化剂,反应平衡常数和金属盐自身解离度的影响,不可避免的产生一定的含重金属盐的废水,给环境保护工作造成压力。

(3)其它液相还原技术所制备的催化剂粒径较大,生成的碳管管径过大,电阻率高,性能达不到市场需求。浙江大学专利CN105217597 A公布了一种简便的镍基催化剂制备方法,该方案通过将镍盐与将葡萄糖、三聚氰胺和蒸馏水混合研磨、干燥、焙烧后制备,但所制备的碳纳米管管径在200nm以上,不适合于高性能锂电市场的应用需求。专利CN105170992A通过在液相中高压还原的制备高比表面碳纳米粉,但所制备的镍颗粒在500nm以上,同样不适合于薄壁细管型碳纳米管的生产需求。

发明内容

针对上述现有技术的不足,本发明提供了高比表面超细纳米催化剂及其制备方法和应用,目的是为了解决现有技术中有毒有害废弃物产生,对环境造成污染;需要载体制备和预处理步骤,工艺步骤复杂,批次间产品质量的稳定性无法保证;以及使用钴、镧等贵金属、稀土金属,带来较高成本负担的技术问题。

本发明提供了第一个技术方案,即高比表面超细纳米催化剂的制备方法,具体技术方案如下:

高比表面超细纳米催化剂的制备方法,包括如下步骤:

S1,配制金属盐溶液、气化剂溶液、晶面调节剂溶液和络合剂;

S2,将步骤S1中金属盐溶液、气化剂溶液、晶面调节剂溶液和络合剂混合,获得透明的氨合金属络合物溶液;

S3,将步骤S2中的合金属络合物溶液依次经过干燥、焙烧和研磨,获得三元纳米催化剂,即高比表面超细纳米催化剂。

在某些实施方式中,步骤S1中,所述金属盐溶液中金属离子的摩尔浓度为0.1~5mol/L,所述金属离子包括二价金属离子和三价金属离子,所述二价金属离子的摩尔分数为50~90%;所述三价金属离子的摩尔分数为10%~50%。

在某些实施方式中,步骤S1中,所述气化剂溶液中铵根的摩尔浓度为0.1~20mol/L,所述气化剂溶液中阴离子的摩尔分数大于等于所述金属盐溶液中金属离子的摩尔分数,即所述气化剂溶液中阴离子与所述金属盐溶液中金属离子至少可以完全结合,所述气化剂溶液为含铵根类物质或者为含铵根类物质与碱性物质的混合物,所述含铵根类物质为碳酸铵、碳酸氢铵、钼酸铵、尿素和氨水一种或两种,所述碱性物质为氢氧化钠、氢氧化钾、碳酸钠和碳酸钾中的一种或多种。

在某些实施方式中,步骤S1中,所述晶面调节剂溶液中溶质摩尔浓度为0.1~0.5mol/L,所述面调节剂溶液包括二异丁基甲醇、仲丁醇、失水山梨醇三油酸酯、PEG和PTG中一种或多种。

在某些实施方式中,步骤S1中,所述络合剂的摩尔浓度为0.01~0.5mol/L,所述络合剂包括草酸、酒石酸、柠檬酸、EDTA、乳酸等羧酸类化合物或氰化物中一种或多种。

在某些实施方式中,步骤S2中,所述混合步骤为金属盐溶液与晶面调节剂溶液混合后再加入气化剂溶液和络合剂,或者气化剂溶液和络合剂混合后再加入金属盐溶液与晶面调节剂;

所述混合过程形成的金属络合物前体中N元素与金属离子摩尔比为0.5-5,所述混合过程形成的金属络合物前体的pH为4~10;

所述氨合金属络合物溶液的pH为6-8。

在某些实施方式中,步骤S3中,所述干燥的温度为50~150℃,时间为2h以上;所述焙烧的温度为300~800℃,时间为2~8h。

本发明还提供了第二个技术方案,即高比表面超细纳米催化剂,利用第一个技术方案所述的方法制备的催化剂。

本发明还提供了第三个技术方案,即高比表面超细纳米催化剂的应用,利用第二个技术方案所述的催化剂制备碳纳米管。

本发明具有以下有益效果:1、不采用传统共沉淀或浸渍法,采用沉淀-再溶解的创新工艺,保证金属盐100%转化,制程中无有毒有害废弃物产生,不会对环境造成污染;

2、不使用传统负载法,无载体制备和预处理步骤,简化了工艺步骤,提高了批次间产品质量的稳定性,通过使用晶面调节剂,在镍、铁等金属离子成核过程中与特定晶面结合并引导晶面生长,得到具有更高比率活性晶面的纳米晶粒;同时,该类有机大分子包覆在晶核外围可在晶核生长过程中有效地限制颗粒间团聚的作用,从而得到尺寸小且均一的晶粒;

3、不使用钴、镧等贵金属、稀土金属,降低成本,通过引入气化剂,与金属离子形成的氨合化合物,使其在高温焙烧过程中迅速气化分解,得到高分散性、高比表面的纳米金属氧化物,可用于制备管径10nm左右的薄壁细管型碳纳米管,导电性能更优异;

本发明的技术方案中金属组分的利用率几近100%,成本得到最大化保障,制程中不会有危废产生,做到绿色生产,并且可以得到粒度更加均一的催化剂纳米颗粒,有效保障了制备碳纳米管的管径一致性。因此本发明的金属催化剂可用于在大规模生产,能有效提高碳纳米管的生产率和性能。具体而言,络合剂可与活性金属离子发生络合反应,在金属成核和生长过程中起到包覆和限位作用,约束晶粒尺寸,防止金属颗粒的团聚。同时,络合剂与胺类物质反应生成氨基酸(羧酸铵盐),并进一步与金属配合物反应形成含胺类复盐。此类物质在常温下具有稳定性,但在高温焙烧下可放出大量气体,制备出高比表面积的多元金属氧化物。例:M

附图说明

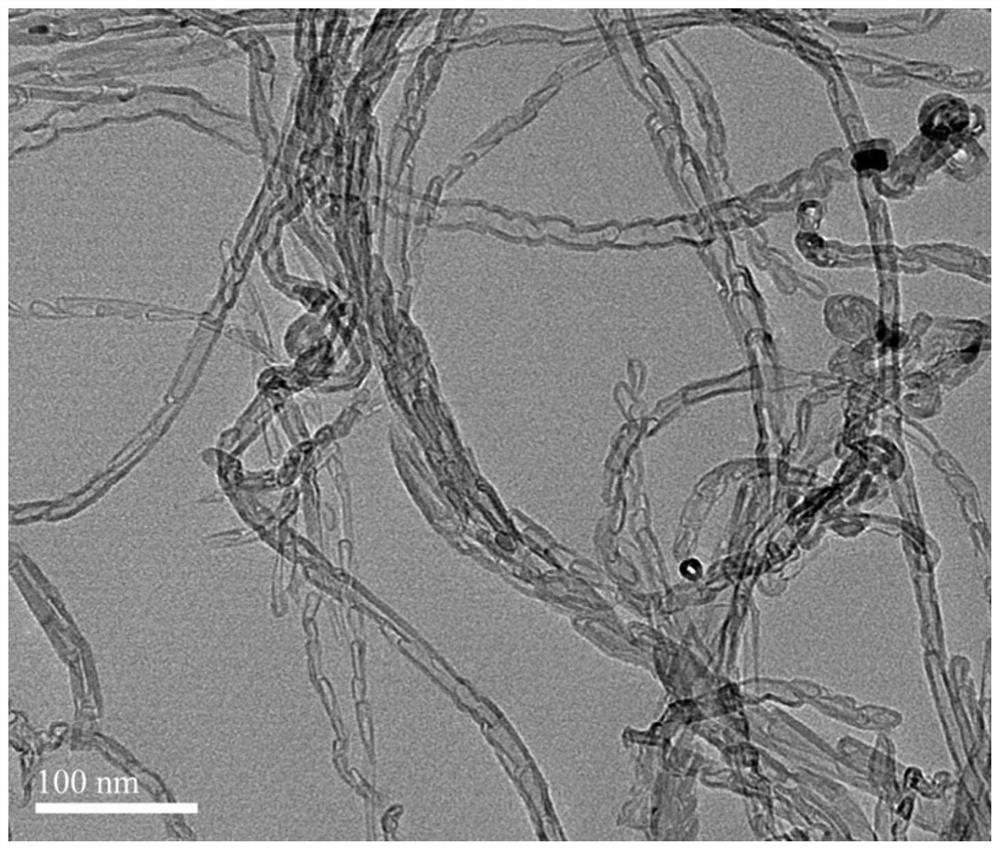

图1是本发明实施例1制备的碳纳米管电镜示意图;

图2是对比例1制备的碳纳米管电镜示意图;

图3是对比例2制备的碳纳米管电镜示意图;

图4是对比例3制备的碳纳米管电镜示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图1-4,对本发明进一步详细说明。

实施例1

本实施例提供的高比表面超细纳米催化剂的制备方法,具体技术方案如下:

按摩尔比n(Fe

本实施例还提供了高比表面超细纳米催化剂的应用技术方案,具体如下:

将本实施例的高比表面超细纳米催化剂置于流化床反应器内,使高比表面超细纳米催化剂单层厚度为0.1-1mm,将氮气与氢气分别以120L/h和60L/h的速度通过进入反应器,设置炉温600±10℃,还原时间为20min。将CH

实施例2

本实施例提供的高比表面超细纳米催化剂的制备方法,具体技术方案如下:

按摩尔比n(Ni

本实施例还提供了高比表面超细纳米催化剂的应用技术方案,具体如下:

将本实施例的高比表面超细纳米催化剂置于流化床反应器内,使高比表面超细纳米催化剂单层厚度为0.1-1mm,将氮气与氢气分别以120L/h和60L/h的速度通过进入反应器,设置炉温600

实施例3

本实施例提供的高比表面超细纳米催化剂的制备方法,具体技术方案如下:

按摩尔比n(Ni

本实施例还提供了高比表面超细纳米催化剂的应用技术方案,具体如下:

将本实施例的高比表面超细纳米催化剂置于流化床反应器内,使高比表面超细纳米催化剂单层厚度为0.1-1mm,将氮气与氢气分别以120L/h和60L/h的速度通过进入反应器,设置炉温600

实施例4

本实施例提供的高比表面超细纳米催化剂的制备方法,具体技术方案如下:

按摩尔比n(Ni

本实施例还提供了高比表面超细纳米催化剂的应用技术方案,具体如下:

将本实施例的高比表面超细纳米催化剂置于流化床反应器内,使高比表面超细纳米催化剂单层厚度为0.1-1mm,将氮气与氢气分别以120L/h和60L/h的速度通过进入反应器,设置炉温600

实施例5

本实施例提供的高比表面超细纳米催化剂的制备方法,具体技术方案如下:

按摩尔比n(Ni

本实施例还提供了高比表面超细纳米催化剂的应用技术方案,具体如下:

将本实施例的高比表面超细纳米催化剂置于流化床反应器内,使高比表面超细纳米催化剂单层厚度为0.1-1mm,将氮气与氢气分别以120L/h和60L/h的速度通过进入反应器,设置炉温600

对比例1

按实施例1制备催化剂,区别在于按摩尔比n(Fe

对比例2

按实施例1制备催化剂,区别在于不使用氨水,改用体积浓度为20%的氢氧化钠溶液作为气化剂(如图3所示)。

对比例3

按实施例1制备催化剂,区别在于不加入酒石酸组分,将沉淀过滤后直接进行烘干、焙烧制备催化剂(如图4所示)。

对实施例、对比例中制备的碳纳米管进行性能检测,结果如下表所示。本发明提供的技术方案可以制备出10nm左右的碳纳米管,并且保证较低的电阻率。

上述仅本发明较佳可行实施例,并非是对本发明的限制,本发明也并不限于上述举例,本技术领域的技术人员,在本发明的实质范围内,所作出的变化、改型、添加或替换,也应属于本发明的保护范围。

- 一种片状催化剂的制备方法、片状催化剂及其在制备超细碳纳米管中的应用

- 基于多孔碳支撑的超细亚纳米金复合材料电催化剂及其制备方法和应用