小汽轮机高压汽源的控制方法、装置及电子设备

文献发布时间:2023-06-19 19:35:22

技术领域

本公开涉及超临界机组调试技术领域,具体地,涉及一种小汽轮机高压汽源的控制方法、装置及电子设备。

背景技术

随着火力发电机组深度调峰工作的开展,频繁变动机组负荷已然成为常态,尤其是火力发电机组处于低负荷运行工况或高供热工况时,为保障火力发电机组安全稳定运行,需要小汽轮机高压汽源切换与调节可以满足火力发电机组的需求。

目前,小汽轮机的高压汽源包括:主汽轮机中压缸第8级后引出的五段抽汽、辅汽启动汽源和冷再供汽管路高压汽源。小汽轮机的主汽源为五段抽汽,该五段抽汽的压力随火力发电机组负荷的变动而变化。给泵汽轮机厂家提供的MEH(Micro Electro-HydraulicControl System,小汽轮机电液控制系统)控制逻辑,通过进汽调阀开度控制小汽轮机的转速,满足炉给水流量要求,即对五抽汽源和高压汽源切换阀按照“定压”方式进行控制。在火力发电机组处于低负荷运行工况或高供热工况时,五段抽汽压力降低,当进汽阀门满开度依旧无法满足小汽轮机的转速需求,需要开启高压汽源切换阀并按厂家预设的进汽压力设定值控制高压汽源切换阀开启后的压力。然而,火力发电机组负荷一旦发生变动,需要重新手动设置进汽压力设定值,因此使得调控具有滞后性。

发明内容

本公开的目的是提供一种小汽轮机高压汽源的控制方法、装置及电子设备,以解决相关技术中的问题。

为了实现上述目的,本申请采用如下技术方案:

第一方面,提供一种小汽轮机高压汽源的控制方法,方法包括:

实时获取小汽轮机高压汽源仅为五段抽汽时的第一进汽压力参数;

确定第一进汽压力参数对应的第一进汽压力是否小于预设压力值;

若确定第一进汽压力小于预设压力值,控制高压汽源切换阀开启;

获取经由进汽调阀将混合高压汽源输送至小汽轮机时对应的第二进汽压力参数,其中,混合高压汽源包括:五段抽汽与经由高压汽源切换阀的冷再抽汽;

实时调控进入小汽轮机的混合高压汽源的流量,以将小汽轮机控制在稳定运行状态;其中,稳定运行状态包括:第二进汽压力参数对应的第二进汽压力处于压力阈值范围内,以及小汽轮机的转速处于预设转速范围,其中,压力阈值范围与进汽压力设定值相关。

可选的,实时调控进入小汽轮机的混合高压汽源的流量,包括:

根据预先确定的进汽压力设定值与给水流量的滑压控制曲线,调控进入小汽轮机的混合高压汽源的流量,其中,滑压控制曲线用于表征给水流量与进汽压力设定值之间的对应关系。

可选的,方法还包括:

在给水流量位于滑压控制曲线预设的给水流量反跟踪区间内时,确定当前实际进汽压力值是否小于与当前实际进汽压力值对应的进汽压力设定值;

若确定当前实际进汽压力值小于与当前实际进汽压力值对应的进汽压力设定值,控制进汽压力值增加,直至当前实际进汽压力值达到与当前实际进汽压力值对应的进汽压力设定值。

可选的,若确定当前实际进汽压力值小于与当前实际进汽压力值对应的进汽压力设定值,控制进汽压力值增加,包括:

确定小汽轮机的当前实际进汽压力值与对应的进汽压力设定值之间的差值是否超过第一偏差预设值;

若确定小汽轮机的当前实际进汽压力值与对应的进汽压力设定值之间的差值超过第一偏差预设值,控制高压汽源切换阀的开度上升速率增加,以增加高压汽源切换阀的开启速率。

可选的,方法还包括:

确定进汽调阀的开度是否超过第一预设开度;

若确定进汽调阀的开度超过第一预设开度,根据第一表达式计算进汽调阀的压力设定修正值,其中,第一表达式为:

ΔP=0+(IVO-55%)*0.015

式中,ΔP用于表示进汽调阀的压力设定修正值,IVO用于表示进汽调阀的开度;

根据压力设定修正值调整进汽调阀的进汽压力设定值,并根据调整后的进汽压力设定值对进汽调阀的进汽调门开度进行修正。

可选的,方法还包括:

出现以下情况中的至少一者时进行报警:

高压汽源切换阀伺服故障;

进汽调阀的进汽调门开度大于第二预设开度;

小汽轮机的实际进汽压力值大于压力预设阈值;

高压汽源切换阀中至少一只用于测量高压汽源切换阀的进汽调门开度的位移传感器故障;

高压汽源切换阀中至少两只位移传感器之间的反馈偏差大于预设反馈偏差值;

小汽轮机的实际进汽压力值与对应的进汽压力设定值之间的偏差值大于第二偏差预设值。

可选的,方法还包括:

在开启高压汽源电动门之后,且在开启高压汽源切换阀之前疏水;

确定疏水点管壁温度是否超过预设温度值;

若确定疏水点管壁温度超过预设温度值,则控制高压汽源切换阀开启,并确定小汽轮机的进汽温度下降速率是否大于第一预设速率,若确定进汽温度下降速率大于第一预设速率,关闭高压汽源切换阀,在小汽轮机的进汽温度下降速率小于第二预设速率时,控制高压汽源切换阀开启;

若确定疏水点管壁温度未超过预设温度值,则高压汽源切换阀保持关闭。

第二方面,还提供一种小汽轮机高压汽源的控制装置,控制装置包括:

第一获取模块,被配置为实时获取小汽轮机高压汽源仅为五段抽汽时的第一进汽压力参数;

控制模块,被配置为确定第一进汽压力参数对应的第一进汽压力是否小于预设压力值;

控制模块,还被配置为若确定第一进汽压力小于预设压力值,控制高压汽源切换阀开启;

第二获取模块,被配置为获取经由进汽调阀将混合高压汽源输送至小汽轮机时对应的第二进汽压力参数,其中,混合高压汽源包括:五段抽汽与经由高压汽源切换阀的冷再抽汽;

控制模块,还被配置为实时调控进入小汽轮机的混合高压汽源的流量,以将小汽轮机控制再稳定运行状态;其中,稳定运行状态包括:第二进汽压力参数对应的第二进汽压力处于压力阈值范围内,以及小汽轮机的转速处于预设转速范围,其中,压力阈值范围与进汽压力设定值相关。

根据本公开实施例的第三方面,提供一种通电子设备,包括:

处理器;

用于存储处理器可执行指令的存储器;

其中,处理器被配置为执行本公开第一方面所提供的小汽轮机高压汽源的控制方法的步骤。

根据本公开实施例的第四方面,提供一种计算机可读存储介质,其上存储有计算机程序指令,该程序指令被处理器执行时实现本公开第一方面所提供的小汽轮机高压汽源的控制方法的步骤。

本公开的实施例提供的技术方案可以包括以下有益效果:

通过上述技术方案,可以实时自动调控进入小汽轮机的混合高压汽源的流量,维持小汽轮机进汽压力与转速稳定,即小汽轮机高压汽源投入使用全程自动控制。通过自动控制高压汽源切换阀保证小汽轮机的进汽参数,解决了火力发电机组处于低负荷运行工况或高供热工况时,小汽轮机汽源压力降低导致的小汽轮机出力受限和火力发电机组电/热负荷受限等问题,提高了机组自动化水平和调控的实时性。

本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

图1是根据一示例性实施例示出的一种小汽轮机供汽系统的示意图;

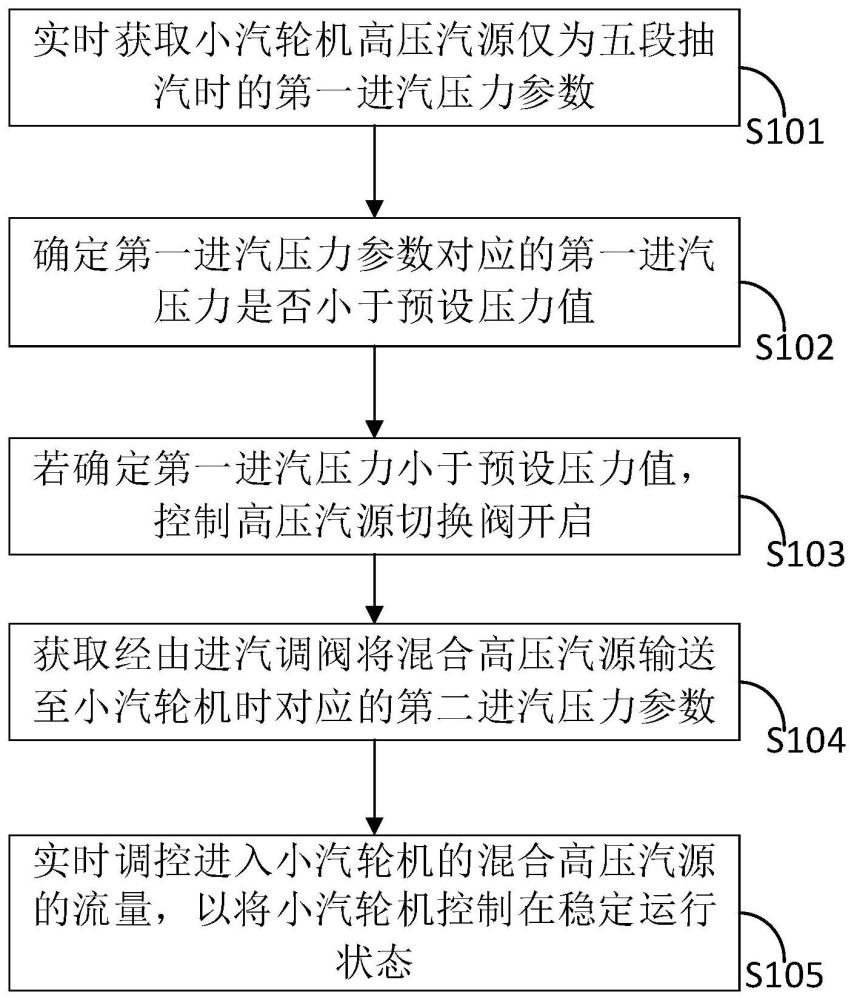

图2是根据一示例性实施例示出的一种小汽轮机高压汽源的控制方法的流程图;

图3是根据一示例性实施例示出的一种滑压控制曲线的示意图;

图4是根据一示例性实施例示出的一种小汽轮机高压汽源的控制装置的示意图;

图5是根据一示例性实施例示出的一种电子设备的示意图。

具体实施方式

以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

本公开实施例提供的小汽轮机高压汽源的控制方法应用于小汽轮机供汽系统中,实现小汽轮机高压汽源投入使用全程自动控制。请参阅图1,图1是根据一示例性实施例示出的一种小汽轮机供汽系统的示意图。

小汽轮机供汽系统包括:抽汽支路、辅助蒸汽支路、冷再供汽支路、进汽调阀、疏水气动门、小汽轮机和给水泵,其中,抽汽支路包括用于控制五段抽汽流通的五段抽汽电动阀,辅助蒸汽支路包括用于控制辅助蒸汽流通的辅助蒸汽电动阀,冷再供汽支路包括用于控制冷再抽汽流通的高压汽源切换阀。疏水气动门设置于冷再供汽支路上,并设置疏水温度检测点用于检测疏水过程中的疏水点管壁温度。抽汽支路、辅助蒸汽支路和冷再供汽支路这三条支路并行设置,经过进汽调阀汇入小汽轮机内。

在本公开实施例中,冷再供汽支路设置了两套高压汽源切换阀反馈测量装置。通过设置两套高压汽源切换阀反馈测量装置这种冗余配置方法,可以提高高压汽源切换阀的可靠性和准确性;其中,高压汽源切换阀反馈测量装置可以为位移传感器,如线性可变差动变压器(Linear Variable Displacement Transducer,简称为LVDT)。

作为一种可能的实施方式,通过控制五段抽汽电动阀的进汽调门开度来控制输入小汽轮机内五段抽汽的速率快慢;通过控制辅助蒸汽电动阀的进汽调门开度来控制输入小汽轮机内辅助抽汽的速率快慢;通过控制高压汽源切换阀的进汽调门开度来控制输入小汽轮机内冷再抽汽的速率快慢;通过控制进汽调阀的进汽调门开度来控制输入小汽轮机内高压汽源的速率快慢和多少。小汽轮机内高压汽源的多少影响小汽轮机的转速,小汽轮机又驱动给水泵,因此,小汽轮机的转速又影响着给水泵的转速,从而影响输出的给水流量的大小。

基于上述小汽轮机供汽系统,本公开实施例提供了一种小汽轮机高压汽源的控制方法。请参阅图2,图2是根据一示例性实施例示出的一种小汽轮机高压汽源的控制方法的流程图,如图2所示,该小汽轮机高压汽源的控制方法可以包括:

在步骤S101中,实时获取小汽轮机高压汽源仅为五段抽汽时的第一进汽压力参数。

在本公开实施例中,获取第一压力参数的方法可以为通过DCS系统(DistributedControl System,分散控制系统)查找小汽轮机的进汽压力测点信息,获取测点DCS编码,根据测点编码实时获取小汽轮机的第一进汽参数值。

在步骤S102中,确定第一进汽压力参数对应的第一进汽压力是否小于预设压力值。

在本公开实施例中,根据实时获取的第一进汽参数值绘制预设时长内小汽轮机的第一进汽压力曲线,获取小汽轮机的第一进汽压力随负荷或供热量变化趋势。

在步骤S103中,若确定第一进汽压力小于预设压力值,控制高压汽源切换阀开启。

在本公开实施例中,通过上述第一进汽压力曲线对小汽轮机的第一进汽压力进行实时监测。当由于火力发电机组低负荷或高供热工况运行而导致小汽轮机的第一进汽压力有下降趋势并开始低于预设压力值时,控制高压汽源切换阀开启,使得冷再抽汽和五段抽汽混合形成的混合高压汽源进入小汽轮机冲转。

在步骤S104中,获取经由进汽调阀将混合高压汽源输送至小汽轮机时对应的第二进汽压力参数,其中,混合高压汽源包括:五段抽汽与经由高压汽源切换阀的冷再抽汽。

作为一种可能的实施方式,小汽轮机因进汽参数下降,即便进汽调阀全开也无法满足锅炉给水量需求,需提高小汽轮机的进汽参数以解决出力不足的问题。辅助汽源与五段抽汽汽源温度相差超过100℃,匹配较差,无法作为“升压”汽源。冷再抽汽与五段抽汽温度相近、且冷再抽汽的压力远大于五段抽汽汽源的压力,因此通过投入冷再抽汽提升小汽轮机的进汽压力。

获取经由进汽调阀将混合高压汽源输送至小汽轮机时对应的第二进汽压力参数,以对小汽轮机的第二进汽压力进行实时监控。

在步骤S105中,实时调控进入小汽轮机的混合高压汽源的流量,以将小汽轮机控制在稳定运行状态;其中,稳定运行状态包括:第二进汽压力参数对应的第二进汽压力处于压力阈值范围内,以及小汽轮机的转速处于预设转速范围,其中,压力阈值范围与进汽压力设定值相关。

请参阅图3,图3是根据一示例性实施例示出的一种滑压控制曲线的示意图。在本公开实施例中,实时调控进入小汽轮机的混合高压汽源的流量,可以包括:

根据预先确定的进汽压力设定值与给水流量的滑压控制曲线,调控进入小汽轮机的混合高压汽源的流量,其中,滑压控制曲线用于表征给水流量与进汽压力设定值之间的对应关系。

作为一种可能的实施方式,滑压控制曲线绘制方法可以包括:给定给水流量情况下,变动小汽轮机的进汽压力,取高负荷(给水流量>1500t/h)且小汽轮机的调门开度为55%以及低负荷(给水流量<1000t/h)且小汽轮机的调门开度为45%这两种情况对应的进汽压力进行取点,分别进行不同给水流量试验,最后通过分段线性函数确定滑压控制曲线。

作为一种可能的实施方式,小汽轮机高压汽源的控制方法还可以包括:

在给水流量位于滑压控制曲线预设的给水流量反跟踪区间内时,确定当前实际进汽压力值是否小于与当前实际进汽压力值对应的进汽压力设定值;

若确定当前实际进汽压力值小于与当前实际进汽压力值对应的进汽压力设定值,控制进汽压力值增加,直至当前实际进汽压力值达到与当前实际进汽压力值对应的进汽压力设定值。

在本公开实施例中,第一进汽压力曲线中绘制出给泵汽轮机厂家提供的进汽压力设定值曲线,将实时的第一进汽压力与对应的进汽压力设定值进行比较以确定小汽轮机的当前实际进汽压力值与对应的进汽压力设定值之间的差值是否超过第一偏差预设值。

可选的,若确定当前实际进汽压力值小于与当前实际进汽压力值对应的进汽压力设定值,控制进汽压力值增加,包括:

确定小汽轮机的当前实际进汽压力值与对应的进汽压力设定值之间的差值是否超过第一偏差预设值;

若确定小汽轮机的当前实际进汽压力值与对应的进汽压力设定值之间的差值超过第一偏差预设值,控制高压汽源切换阀的开度上升速率增加,以增加高压汽源切换阀的开启速率。

也就是说,根据滑压控制曲线可以控制高压汽源切换阀在低负荷或高供热工况下进行高压汽源供汽,从而提升小汽轮机的进汽压力值以达到增压、升速的效果。

在本公开实施例中,将给水流量位于1000-1500t/h的区间设定为反跟踪区间,在此反跟踪区间内,小汽轮机的进汽压力无需干预即可以满足转速控制需求。

作为一种可能的实施方式,小汽轮机高压汽源的控制方法还可以包括:

确定进汽调阀的开度是否超过第一预设开度;

若确定进汽调阀的开度超过第一预设开度,根据第一表达式计算进汽调阀的压力设定修正值,其中,第一表达式为:

ΔP=0+(IVO-55%)*0.015

式中,ΔP用于表示进汽调阀的压力设定修正值,IVO用于表示进汽调阀的开度;

根据压力设定修正值调整进汽调阀的进汽压力设定值,并根据调整后的进汽压力设定值对进汽调阀的进汽调门开度进行修正。

在本公开实施例中,当进汽调阀的开度在55%以下时,不进行进汽调阀的压力设定值修正;当进汽调阀的开度在55%以上时,进行压力设定值修正,以此加快进汽调阀开启,并确保开度不超限,使得小汽轮机出力不受限。

作为一种可能的实施方式,小汽轮机高压汽源的控制方法还可以包括:

出现以下情况中的至少一者时进行报警:

高压汽源切换阀伺服故障;

进汽调阀的进汽调门开度大于第二预设开度;

小汽轮机的实际进汽压力值大于压力预设阈值;

高压汽源切换阀中至少一只用于测量高压汽源切换阀的进汽调门开度的位移传感器故障;

高压汽源切换阀中至少两只位移传感器之间的反馈偏差大于预设反馈偏差值;

小汽轮机的实际进汽压力值与对应的进汽压力设定值之间的偏差值大于第二偏差预设值。

在本公开实施例中,高压汽源切换阀伺服故障进行报警;进汽调阀开度>70%报警;小汽轮机的进汽压力>1.2MPa报警;高压汽源切换阀中至少一只用于测量高压汽源切换阀的进汽调门开度的位移传感器故障报警;高压汽源切换阀中至少两只位移传感器之间的反馈偏差大于预设反馈偏差值报警;小汽轮机的实际进汽压力值与对应的进汽压力设定值之间的偏差值大于第二偏差预设值报警。

作为一种可能的实施方式,在小汽轮机已跳闸或已遮断的情况下,触发强制关闭高压汽源切换阀。

作为一种可能的实施方式,小汽轮机高压汽源的控制方法还可以包括:

在开启高压汽源电动门之后,且在开启高压汽源切换阀之前疏水;

确定疏水点管壁温度是否超过预设温度值;

若确定疏水点管壁温度超过预设温度值,则控制高压汽源切换阀开启,并确定小汽轮机的进汽温度下降速率是否大于第一预设速率,若确定进汽温度下降速率大于第一预设速率,关闭高压汽源切换阀,在小汽轮机的进汽温度下降速率小于第二预设速率时,控制高压汽源切换阀开启;

若确定疏水点管壁温度未超过预设温度值,则高压汽源切换阀保持关闭。

在本公开实施例中,在高压汽源切换阀准备投入前,先启动高压汽源暖管程序,在开启高压汽源电动门之后,且在开启高压汽源切换阀之前疏水。在疏水至疏水点管壁温度超过对应压力下饱和温度30℃后开始开启高压汽源切换阀,并对小汽轮机的进汽温度进行跟踪。若开启高压汽源切换阀后小汽轮机的进汽温度下降速率>5℃/min,立即关闭高压汽源切换阀;待小汽轮机的进汽温度下降速率到<1℃/min后,再开启高压汽源切换阀。当高压汽源切换阀开度≥5%且待小汽轮机的进汽温度下降速率<"1℃/min时,关闭疏水气动门,保持高压汽源切换阀以5%的开度微量流通。

在上述技术方案中,可以实时自动调控进入小汽轮机的混合高压汽源的流量,维持小汽轮机进汽压力与转速稳定,即小汽轮机高压汽源投入使用全程自动控制。通过自动控制高压汽源切换阀保证小汽轮机的进汽参数,解决了火力发电机组处于低负荷运行工况或高供热工况时,小汽轮机汽源压力降低导致的小汽轮机出力受限和火力发电机组电/热负荷受限等问题,提高了机组自动化水平和调控的实时性。

图4是根据一示例性实施例示出的一种小汽轮机高压汽源的控制装置20,控制装置20包括:

第一获取模块210,被配置为实时获取小汽轮机高压汽源仅为五段抽汽时的第一进汽压力参数;

控制模块220,被配置为确定第一进汽压力参数对应的第一进汽压力是否小于预设压力值;

控制模块220,还被配置为若确定第一进汽压力小于预设压力值,控制高压汽源切换阀开启;

第二获取模块230,被配置为获取经由进汽调阀将混合高压汽源输送至小汽轮机时对应的第二进汽压力参数,其中,混合高压汽源包括:五段抽汽与经由高压汽源切换阀的冷再抽汽;

控制模块220,还被配置为实时调控进入小汽轮机的混合高压汽源的流量,以将小汽轮机控制再稳定运行状态;其中,稳定运行状态包括:第二进汽压力参数对应的第二进汽压力处于压力阈值范围内,以及小汽轮机的转速处于预设转速范围,其中,压力阈值范围与进汽压力设定值相关。

关于上述实施例中的装置,其中各个模块执行操作的具体方式已经在有关该方法的实施例中进行了详细描述,此处将不做详细阐述说明。

图5是根据一示例性实施例示出的一种电子设备700的框图。如图5所示,该电子设备700可以包括:处理器701,存储器702。该电子设备700还可以包括多媒体组件703,输入/输出(I/O)接口704,以及通信组件705中的一者或多者。

其中,处理器701用于控制该电子设备700的整体操作,以完成上述的小汽轮机高压汽源的控制方法中的全部或部分步骤。

存储器702用于存储各种类型的数据以支持在该电子设备700的操作,这些数据例如可以包括用于在该电子设备700上操作的任何应用程序或方法的指令,以及应用程序相关的数据,例如联系人数据、收发的消息、图片、音频、视频等等。该存储器702可以由任何类型的易失性或非易失性存储设备或者它们的组合实现,例如静态随机存取存储器(StaticRandom Access Memory,简称SRAM),电可擦除可编程只读存储器(Electrically ErasableProgrammable Read-Only Memory,简称EEPROM),可擦除可编程只读存储器(ErasableProgrammable Read-Only Memory,简称EPROM),可编程只读存储器(Programmable Read-Only Memory,简称PROM),只读存储器(Read-Only Memory,简称ROM),磁存储器,快闪存储器,磁盘或光盘。

多媒体组件703可以包括屏幕和音频组件。其中屏幕例如可以是触摸屏,音频组件用于输出和/或输入音频信号。例如,音频组件可以包括一个麦克风,麦克风用于接收外部音频信号。所接收的音频信号可以被进一步存储在存储器702或通过通信组件705发送。音频组件还包括至少一个扬声器,用于输出音频信号。I/O接口704为处理器701和其他接口模块之间提供接口,上述其他接口模块可以是键盘,鼠标,按钮等。这些按钮可以是虚拟按钮或者实体按钮。通信组件705用于该电子设备700与其他设备之间进行有线或无线通信。无线通信,例如Wi-Fi,蓝牙,近场通信(Near Field Communication,简称NFC),2G、3G、4G、NB-IOT、eMTC、或其他5G等等,或它们中的一种或几种的组合,在此不做限定。因此相应的该通信组件705可以包括:Wi-Fi模块,蓝牙模块,NFC模块等等。

在一示例性实施例中,电子设备700可以被一个或多个应用专用集成电路(Application Specific Integrated Circuit,简称ASIC)、数字信号处理器(DigitalSignal Processor,简称DSP)、数字信号处理设备(Digital Signal Processing Device,简称DSPD)、可编程逻辑器件(Programmable Logic Device,简称PLD)、现场可编程门阵列(Field Programmable Gate Array,简称FPGA)、控制器、微控制器、微处理器或其他电子元件实现,用于执行上述的小汽轮机高压汽源的控制方法。

在另一示例性实施例中,还提供了一种包括程序指令的计算机可读存储介质,该程序指令被处理器执行时实现上述的小汽轮机高压汽源的控制方法的步骤。例如,该计算机可读存储介质可以为上述包括程序指令的存储器702,上述程序指令可由电子设备700的处理器701执行以完成上述的小汽轮机高压汽源的控制方法。

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。