一种针对高相比体系的萃取方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明属于化工过程技术领域,具体涉及一种将串联孔喉微通道用于高体积相比(>1:250)体系的萃取方法。

背景技术

常规的萃取体系通常是在体积相比1:5到5:1的情况下进行,然而,在实际工业或者分析科学领域有很多萃取体系(如炼油工程、磷酸萃取纯化、废水中稀土的萃取以及大多数的微萃取过程)都需要在相比大于1:10,甚至1:100的高相比下进行。但高相比下,萃取过程不仅需要溶质从一相到另一相的转移,同时需要在高两相比下实现溶质浓度的富集。与常规萃取体系相比,高相比萃取因水油两相的体积差异巨大,导致溶质从一相转移至另一相的传质距离大大增加,再加上液滴稀疏分散,导致萃取的比表面积变低,使得高相比萃取的过程非常困难,需要使用与低相比完全不同的方式去强化萃取过程。

微分散技术是上世纪90年代发展起来的一种基于机械力产生微米尺度两相或多相分散乳液的技术,由该分散技术得到的液滴尺寸比较小(几微米到几百微米),比传统萃取设备分散得到的液滴尺寸小1~3个数量级,因此其制备液滴的比表面积相对于传统的分散设备有了极大的提高,这对于强化液液两相传质有很大的促进作用。使用微分散技术得到的液滴尺寸分布均匀,过程可控,重复性好,微型设备的安全性高,能耗少,是一种有希望在液液萃取工业上大展身手的分散技术。

微通道萃取的原理在于微反应器较高的比表面积能够增强两相中目标元素的浓度梯度,大大提高了萃取推动力并提高了传质效率。孔喉结构微通道可将一个母液滴(气泡)一次性破裂为多个子液滴(气泡),其尺寸甚至可以小于母液滴(气泡)的数十倍,破裂效率较高。同时,微通道萃取具有传质距离短、试剂消耗量小、环境污染小等特点,而串联孔喉微通道不仅具有这些优势,更具有破裂产生的液滴多、比表面积更大、传质距离更短的长处。

近年来,微型化萃取传质装置的技术日趋成熟,微通道萃取传质设备因其可以增大传质面积、提高传质效率,从而可克服高相比萃取过程中的很多问题。而利用串联孔喉微通道可进一步提高传质性能,若将其应用于高相比萃取,将具有广阔的发展前景。

发明内容

本发明的目的在于提供一种利用三次串联孔喉微通道对1:250以上的高相比进行强化萃取的方法。本发明结合微通道比表面积高、传质速率快等优点,通过三次串联孔喉微通道缩短两相传质距离、促进两相界面接触,实现高效萃取目标物,是一种安全、高效、低耗的方法。

为实现上述的发明目的,本发明采用以下技术方案:

一种针对高相比体系的萃取方法,其是利用三次串联孔喉微通道,在常温条件下,对体积比大于1:250的高相比体系进行强化萃取。

进一步地,所述高相比体系中,有机相与水相的体积比为1:250~1:500。

进一步地,所述三次串联孔喉微通道包括第Ⅰ、Ⅱ、Ⅲ、Ⅳ四个部分;其中,第Ⅰ部分和第Ⅱ部分构成T型结构,所述第Ⅰ部分为构成T型结构水平方向的管道,第Ⅱ部分为构成T型结构垂直方向的管道,其各有一个端口分别作为水相和油相的进口;所述第Ⅲ部分为由孔喉结构串联的三个萃取腔室,其一端口与T型结构剩余的一端口相连,另一端口与第Ⅳ部分管道的一端口相连,第Ⅳ部分管道的另一端为萃取相和萃余相的出口。

更进一步地,第Ⅰ部分、第Ⅱ部分、第Ⅲ部分和第Ⅳ部分的截面均为正方形,其中,第Ⅰ部分的长宽高分别为26mm、1mm、1mm,第Ⅱ部分的长宽高分别为10mm、1mm、1mm,第Ⅲ部分每个腔室的长宽高分别为4.33mm、2mm、2mm,第Ⅳ部分的长宽高分别为15mm、1mm、1mm。

更进一步地,各部分通过孔喉相连。所述孔喉的截面均为长方形,长宽高分别为1mm、0.2mm、0.1mm。

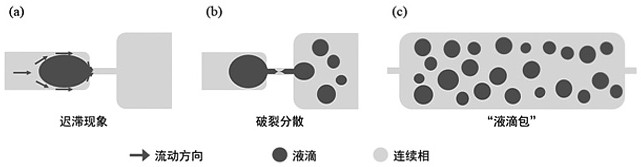

如图1所示,在强化萃取过程中,当大液滴经过第一个喉部时,由于液滴尺寸较大会堵在洞口,产生迟滞现象,增加液滴的停留时间(a)。随着液滴的不断流动,大液滴最终会破裂并分散成许多小液滴,这增大了两相的接触面积并且缩短了传质距离(b)。而小液滴的表面积更小,导致了其具有更小的粘性力,这使其会比大液滴更难通过第二个喉部,从而实现小液滴在两个喉部内被保留,以实现强化萃取(c)。

本发明的有益效果在于:

1)本发明通过增加孔喉的个数以强化萃取过程,其所采用的三次串联孔喉微通道具有设备占地面积小的优点。

2)本发明采用三次串联孔喉微通道对高相比进行萃取,其反应时间缩短,萃取效率大大提高,可实现低浓度下目标元素的富集。

3)按本发明方法进行萃取时,水相和有机相通过两相界面接触,避免常规萃取强烈搅拌引起的乳化现象。

4)使用微通道萃取在密闭的反应器中进行,避免了有机相与空气直接接触,提高了萃取过程的安全性。

附图说明

图1为本发明采用三次串联孔喉微通道对高相比体系进行萃取的强化过程机理图;

图2为本发明中所用三次串联孔喉微通道的三维结构示意图及主俯视图;

图3为对比例中所用串联孔喉微通道的三维结构示意图及主俯视图。

具体实施方式

一种针对高相比体系的萃取方法,其是利用三次串联孔喉微通道,在常温条件下,对体积比大于1:250的高相比体系进行强化萃取。

具体地,所述高相比体系中,有机相与水相的体积比为1:250~1:500。

如图2,所述三次串联孔喉微通道包括第Ⅰ、Ⅱ、Ⅲ、Ⅳ四个部分;其中,第Ⅰ部分和第Ⅱ部分构成T型结构,所述第Ⅰ部分为构成T型结构水平方向的管道,第Ⅱ部分为构成T型结构垂直方向的管道,其各有一个端口分别作为水相和油相的进口;所述第Ⅲ部分为由孔喉结构串联的三个萃取腔室,其一端口与T型结构剩余的一端口相连,另一端口与第Ⅳ部分管道的一端口相连,第Ⅳ部分管道的另一端为萃取相和萃余相的出口。

第Ⅰ部分、第Ⅱ部分、第Ⅲ部分和第Ⅳ部分的截面均为正方形,其中,第Ⅰ部分的长宽高分别为26mm、1mm、1mm,第Ⅱ部分的长宽高分别为10mm、1mm、1mm,第Ⅲ部分每个腔室的长宽高分别为15mm、2mm、2mm,第Ⅳ部分的长宽高分别为4.33mm、1mm、1mm。

同时,各部分通过孔喉相连。所述孔喉的截面均为长方形,长宽高分别为1mm、0.2mm、0.1mm。

为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

实施例1

利用三次串联孔喉微通道萃取稀土钕,其具体步骤如下:

(1)称取6.121g P507,将其加入到20ml的磺化煤油中,搅拌得到1mol/L的有机相;

(2)称取0.1g NdCl

(3)按相比1:250,将有机相以12μL/min的体积流量、水相以3000μL/min的体积流量经过三次串联孔喉微通道中进行常温萃取,孔喉微通道出口连接0.1m聚四氟乙烯管子,最终获得含Nd元素的萃取相和萃余相。

本实施例中NdCl

对比例1

利用串联孔喉微通道萃取稀土钕,其具体步骤如下:

(1)称取6.121g P507,将其加入到20ml的磺化煤油中,搅拌得到1mol/L的有机相;

(2)称取0.1g NdCl

(3)按相比1:250,将有机相以12μL/min的体积流量、水相以3000μL/min的体积流量经过串联孔喉微通道中进行常温萃取,孔喉微通道出口连接0.1m聚四氟乙烯管子,最终获得含Nd元素的萃取相和萃余相。

本实施例中NdCl

实施例2

利用三次串联孔喉微通道萃取稀土钕,其具体步骤如下:

(1)称取6.121g P507,将其加入到20 ml的磺化煤油中,搅拌得到1mol/L的有机相;

(2)称取0.1g NdCl

(3)按相比1:300,将有机相以10μL/min的体积流量、水相以3000μL/min的体积流量经过三次串联孔喉微通道中进行常温萃取,孔喉微通道出口连接0.1m聚四氟乙烯管子,最终获得含Nd元素的萃取相和萃余相。

本实施例中NdCl

对比例2

利用串联孔喉微通道萃取稀土钕,其具体步骤如下:

(1)称取6.121g P507,将其加入到20ml的磺化煤油中,搅拌得到1mol/L的有机相;

(2)称取0.1g NdCl

(3)按相比1:300,将有机相以10μL/min的体积流量、水相以3000μL/min的体积流量经过串联孔喉微通道中进行常温萃取,孔喉微通道出口连接0.1m聚四氟乙烯管子,最终获得含Nd元素的萃取相和萃余相。

本实施例中NdCl

实施例3

利用三次串联孔喉微通道萃取稀土钕,其具体步骤如下:

(1)称取6.121g P507,将其加入到20ml的磺化煤油中,搅拌得到1mol/L的有机相;

(2)称取0.1g NdCl

(3)按相比1:350,将有机相以8.57μL/min的体积流量、水相以3000μL/min的体积流量经过三次串联孔喉微通道中进行常温萃取,孔喉微通道出口连接0.1m聚四氟乙烯管子,最终获得含Nd元素的萃取相和萃余相。

本实施例中NdCl

对比例3

利用串联孔喉微通道萃取稀土钕,其具体步骤如下:

(1)称取6.121g P507,将其加入到20ml的磺化煤油中,搅拌得到1mol/L的有机相;

(2)称取0.1g NdCl

(3)按相比1:350,将有机相以8.57μL/min的体积流量、水相以3000μL/min的体积流量经过串联孔喉微通道中进行常温萃取,孔喉微通道出口连接0.1m聚四氟乙烯管子,最终获得含Nd元素的萃取相和萃余相。

本实施例中NdCl

实施例4

利用三次串联孔喉微通道萃取稀土钕,其具体步骤如下:

(1)称取6.121g P507,将其加入到20ml的磺化煤油中,搅拌得到1mol/L的有机相;

(2)称取0.1g NdCl

(3)按相比1:500,将有机相以6μL/min的体积流量、水相以3000μL/min的体积流量经过三次串联孔喉微通道中进行常温萃取,孔喉微通道出口连接0.1m聚四氟乙烯管子,最终获得含Nd元素的萃取相和萃余相。

本实施例中NdCl

对比例4

利用串联孔喉微通道萃取稀土钕,其具体步骤如下:

(1)称取6.121g P507,将其加入到20ml的磺化煤油中,搅拌得到1mol/L的有机相;

(2)称取0.1g NdCl

(3)按相比1:500,将有机相以6μL/min的体积流量、水相以3000μL/min的体积流量经过串联孔喉微通道中进行常温萃取,孔喉微通道出口连接0.1m聚四氟乙烯管子,最终获得含Nd元素的萃取相和萃余相。

本实施例中NdCl

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。