一种次氯酸钠生产在线自控方法及系统

文献发布时间:2024-01-17 01:21:27

技术领域

本申请涉及次氯酸钠生产技术领域,特别是涉及一种次氯酸钠生产在线自控方法及系统。

背景技术

我国是世界上发泡剂生产第一大国,主要采用尿素法生产发泡剂,首先将氯气与碱反应生成次氯酸钠,再采用尿素与次氯酸钠在碱性溶液中进行反应得到水合肼,对得到的水合肼进行精制,将精制后的水合肼和尿素在酸性环境下缩合反应得到中间体联二脲,最后将联二脲和氯气氧化反应制备发泡剂等工序组成。

现有技术中,通常使用碱和氯气反应生成次氯酸钠,生成的次氯酸钠用于生产水合肼。由于次氯酸钠中的游离碱含量和有效氯含量较大影响水合肼的生产收率,因此,在生产用于生产水合肼的原料次氯酸钠时,需要进行游离碱含量和有效氯含量检测,根据检测结果调整次氯酸钠生产工艺参数,以使最终生产的次氯酸钠中游离碱含量和有效氯含量满足生产水合肼的原料要求。

目前,在次钠反应塔连续生产次氯酸钠的过程中,通过人工从次钠反应塔提取试样通过酸碱滴定的方式,将试样在量杯中进行游离碱含量和有效氯含量检测,这就使得检测过程需要一定时间,再根据检测结果调整工艺参数,存在一定的时间滞后性,工艺参数调整不及时,无法实时在线得到游离碱含量和有效氯含量的检测结果而导致不能及时调整次氯酸钠生产工艺参数,且人工检测误差大、导致检测结果不准确,进而导致最终生产的次氯酸钠中游离碱含量和有效氯含量不能满足生产水合肼的原料要求,严重影响后续工艺中水合肼的生产收率。同时,人工从次钠反应塔提取试样存在一定的安全隐患。

发明内容

基于此,有必要针对现有技术中,无法实时在线得到游离碱含量和有效氯含量的检测结果而导致不能及时调整次氯酸钠生产工艺参数,且人工检测误差大,导致最终生产的次氯酸钠中游离碱含量和有效氯含量不能满足生产水合肼的原料要求,严重影响后续工艺中水合肼的生产收率,同时,人工从次钠反应塔提取试样存在一定的安全隐患。提供一种次氯酸钠生产在线自控方法及系统,能够实时在线检测得到反应液的游离碱含量和有效氯含量,避免人工检测而存在一定的时间滞后性,从而能够实时调整工艺参数,且通过此种方式检测的检测精度高,进而使得最终生产的次氯酸钠中游离碱含量和有效氯含量能够满足生产水合肼的原料要求。

一种次氯酸钠生产在线自控方法,包括以下步骤:

S10.将氢氧化钠溶液按照预设流量从塔顶通入到次钠反应塔中,从塔底向所述次钠反应塔中通入足量氯气;

S20.从所述次钠反应塔塔底得到反应液,将所述反应液通过循环管道从塔顶通入到所述次钠反应塔中,所述循环管道连接有旁路管道,所述旁路管道首尾两端均与所述循环管道相连,检测所述旁路管道中所述反应液的近红外光谱,并通过近红外光谱分析法得到游离碱含量预测值和有效氯含量预测值;

S30.将所述游离碱含量预测值与第一测量模型进行拟合,得到所述反应液的游离碱含量在线检测值;将所述有效氯含量预测值与第二测量模型进行拟合,得到所述反应液的有效氯含量在线检测值;

S40.在所述游离碱含量在线检测值在11.35%至11.54%之间时,从所述循环管道采出次氯酸钠产品。

优选地,上述一种次氯酸钠生产在线自控方法中,所述S10步骤之前,还包括以下步骤:

S01.制备多个不同浓度的次氯酸钠样品,分别检测多个所述次氯酸钠样品的近红外光谱;

S02.通过近红外光谱分析法得到每个所述次氯酸钠样品的游离碱含量分析值,得到用于建立模型的第一校正集;通过近红外光谱分析法得到每个所述次氯酸钠样品的有效氯含量分析值,得到用于建立模型的第二校正集;

S03.理化分析检测每个所述次氯酸钠样品的游离碱含量检测值,得到用于验证模型预测能力的第一验证集;理化分析检测每个所述次氯酸钠样品的有效氯含量检测值,得到用于验证模型预测能力的第二验证集;

S04.通过所述第一校正集与所述第一验证集拟合建立所述第一测量模型,通过所述第二校正集与所述第二验证集拟合建立所述第二测量模型。

优选地,上述一种次氯酸钠生产在线自控方法中,近红外光谱的采集条件为:波长范围950nm至1650nm,分辨率为2nm,吸光度噪声小于0.00005AU,波长温漂小于0.005nm/℃。

优选地,上述一种次氯酸钠生产在线自控方法中,所述第一测量模型和所述第二测量模型的R

优选地,上述一种次氯酸钠生产在线自控方法中,所述S50步骤还包括以下步骤:

在所述游离碱含量在线检测值小于11.35%时,控制所述预设流量升高,在所述游离碱含量在线检测值大于11.54%时,控制所述预设流量降低,以使所述反应液的游离碱含量在线检测值保持在11.35%至11.54%之间。

一种次氯酸钠生产在线自控系统,包括近红外光谱分析仪、控制装置和多个次钠反应单元,所述次钠反应单元包括次钠反应塔、循环管道、旁路管道和成品管道,所述次钠反应塔的塔顶进口连接有氢氧化钠管道,且设置有第一电控流量阀,所述次钠反应塔的塔底进口连接有氯气管道,且设置有第二电控流量阀,所述次钠反应塔的出口与所述循环管道的一端相连,另一端与所述塔顶进口相连,所述旁路管道首尾两端均与所述循环管道相连,且所述旁路管道上依次设置有第三电控流量阀、所述近红外光谱分析仪和逆止阀,所述成品管道上设置有第四电控流量阀,所述成品管道的一端与所述循环管道相连,且位于所述旁路管道尾端与所述塔顶进口之间,所述近红外光谱分析仪、所述第一电控流量阀、所述第二电控流量阀、所述第三电控流量阀和所述第四电控流量阀均与所述控制装置电连接。

优选地,上述一种次氯酸钠生产在线自控系统中,多个次钠反应单元包括第一次钠反应单元和第二次钠反应单元,所述控制装置控制所述第一次钠反应单元的所述第三电控流量阀与所述第二次钠反应单元的所述第三电控流量阀按照0.1Hz至0.2Hz间歇交替开启,以使所述第一次钠反应单元与所述第二次钠反应单元共用一个所述近红外光谱分析仪。

优选地,上述一种次氯酸钠生产在线自控系统中,所述旁路管道竖直设置,且在所述旁路管道中,次氯酸钠反应液的流向为竖直向上。

优选地,上述一种次氯酸钠生产在线自控系统中,所述近红外光谱分析仪的配置参数为:波长范围950nm至1650nm,分辨率为2nm,吸光度噪声小于0.00005AU,波长温漂小于0.005nm/℃。

本申请采用的技术方案能够达到以下有益效果:

本申请实施例公开的一种次氯酸钠生产在线自控方法及系统中,通过近红外光谱分析法能够实时检测反应液(生成的次氯酸钠溶液)并得到实时近红外光谱,通过实时近红外光谱能够实时得到此刻反应液的游离碱含量预测值和有效氯含量预测值,再将游离碱含量预测值与第一测量模型进行拟合,得到此刻反应液的游离碱含量在线检测值,即此刻反应液的实时游离碱含量,同时,将有效氯含量预测值与第二测量模型进行拟合,得到反应液的有效氯含量在线检测值,即此刻反应液的实时有效氯含量,从而能够实时在线检测得到反应液的游离碱含量和有效氯含量,在游离碱含量在线检测值在11.35%至11.54%之间时,从循环管道采出次氯酸钠产品,得到满足生产水合肼原料要求的次氯酸钠,反之则进行工艺参数的调整,直至在游离碱含量在线检测值在11.35%至11.54%之间。通过本方法能够实时在线检测得到反应液的游离碱含量和有效氯含量,避免人工检测而存在一定的时间滞后性,从而能够实时调整工艺参数,且通过此种方式检测的检测精度高,避免人工检测过程中人为因素而导致检测结果不准确,进而使得最终生产的次氯酸钠中游离碱含量和有效氯含量能够满足生产水合肼的原料要求,防止影响后续工艺中水合肼的生产收率。同时通过本方法代替人工检测能够降低人工劳动强度、工作量。

附图说明

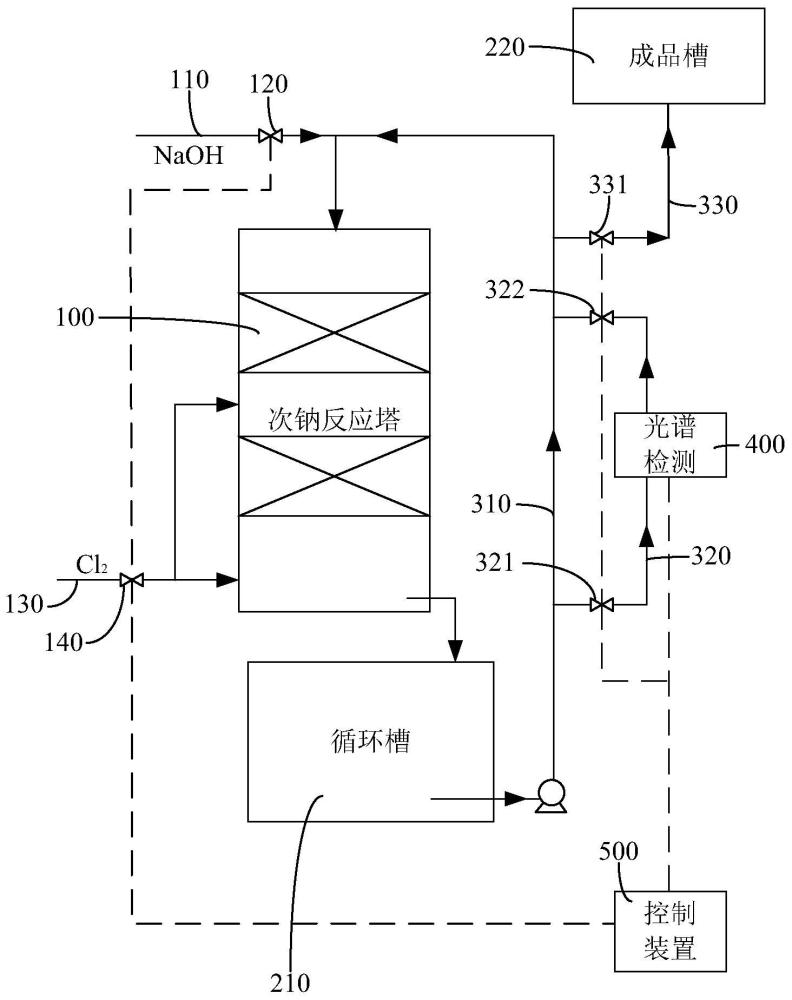

图1为本申请实施例公开的一种次氯酸钠生产在线自控系统的示意图,图中虚线为电控连接线;

图2为本申请另一实施例公开的一种次氯酸钠生产在线自控系统的示意图,图中虚线为电控连接线;

图3为本申请实施例中S01步骤得到的多个次氯酸钠样品的近红外光谱图;

图4为本申请实施例建立的第一测量模型;

图5为本申请实施例建立的第二测量模型;

图6为本申请验证例中在线检测数据所对应的近红外光谱图;

图7为本申请验证例中在线检测数据和实验室数据对比结果示意图;

图8为本申请在次氯酸钠生产过程中随机检测的示意图。

附图说明:次钠反应塔100、氢氧化钠管道110、第一电控流量阀120、氯气管道130、第二电控流量阀140、循环槽210、成品槽220、循环管道310、旁路管道320、第三电控流量阀321、逆止阀322、成品管道330、第四电控流量阀331、近红外光谱分析仪400、控制装置500。

具体实施方式

为了便于理解本申请,下面将参照相关实施例对本申请进行更全面的描述。实施例中给出了本申请的较佳实施方式。但是,本申请可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本申请的公开内容理解的更加透彻全面。

需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”、“顶部”、“底部”、“底端”、“顶端”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请参考图1至图2,本申请实施例公开一种次氯酸钠生产在线自控方法,包括以下步骤:

S10.将氢氧化钠溶液按照预设流量从塔顶通入到次钠反应塔100中,从塔底向次钠反应塔100中通入足量氯气;

氢氧化钠溶液与氯气在次钠反应塔100中反应生成次氯酸钠溶液,生成的次氯酸钠溶液中,次氯酸钠称为有效氯,氢氧化钠称为游离碱。

S20.从次钠反应塔100塔底得到反应液(生成的次氯酸钠溶液),将反应液通过循环管道310从塔顶通入到次钠反应塔100中,循环管道310连接有旁路管道320,旁路管道320首尾两端均与循环管道310相连,检测旁路管道320中反应液的近红外光谱,并通过近红外光谱分析法(近红外光谱分析:是一种利用物质中C-H、N-H、O-H等含氢基团的物质对近红外光吸收较强的特点,对相对特征(如物理、化学、生物学性质)进行定性、定量分析测量的技术,具体地,近红外光谱技术的工作原理是利用近红外光谱仪,将近红外光束通过样品,测量样品在不同波长下的吸光度,生成光谱图谱,再通过对比样品的光谱图谱和标准光谱图谱进行分析,从而确定样品的成分和特性。近红外光谱技术的优点在于可以直接测量样品,不需要进行预处理,比如样品的分离、提取、化学反应等步骤,从而节省了时间和成本,同时也减少了误差和污染的可能性。(参见现有技术:https://zhuanlan.zhihu.com/p/611034316),具体原理及分析方法为已知技术,为了文本简洁,在此不再赘述。)得到游离碱含量预测值和有效氯含量预测值,也就是说,通过检测旁路管道320中反应液的近红外光谱,得到如图8所示的近红外光谱图,将如图8所示的近红外光谱图采用近红外光谱分析法(与标准光谱图谱对比)进行分析,根据与标准光谱图谱吸光度不同的频段及吸光度大小进行对比分析,能够分析得到游离碱含量预测值和有效氯含量预测值。

S30.将游离碱含量预测值与第一测量模型(如图4)进行拟合,得到反应液的游离碱含量在线检测值;将有效氯含量预测值与第二测量模型(如图5)进行拟合,得到反应液的有效氯含量在线检测值;

S40.在游离碱含量在线检测值在11.35%至11.54%之间时(此时有效氯含量在9.2%左右),从循环管道310采出次氯酸钠产品。

具体地(示例),在次氯酸钠生产过程中,随机检测旁路管道320中反应液的近红外光谱,并同时得到如图8所示的近红外光谱图,将如图8所示的近红外光谱图采用近红外光谱分析法(与标准光谱图谱对比)进行分析,根据与标准光谱图谱吸光度不同的频段及吸光度大小进行对比分析,得到游离碱含量预测值为11.81%,有效氯含量预测值为8.89%。然后将游离碱含量预测值11.81%与第一测量模型(如图4)进行拟合(代入到横坐标中),此刻纵坐标对应的数值为游离碱含量在线检测值,从而得到此刻反应液的游离碱含量在线检测值为11.87%,说明此刻反应液中游离碱含量为11.87%。将有效氯含量预测值8.89%与第二测量模型(如图5)进行(代入到横坐标中),此刻纵坐标对应的数值为有效氯含量在线检测值,从而得到此刻反应液的有效氯含量在线检测值为8.83%,说明此刻反应液中有效氯含量为8.83%。

由于此刻反应液中游离碱含量为11.89%,不在11.35%至11.54%之间,说明此刻反应液不能满足生产水合肼的原料要求,需要进行工艺参数调整。

本申请实施例公开的一种次氯酸钠生产在线自控方法中,通过近红外光谱分析法能够实时检测反应液(生成的次氯酸钠溶液)并得到实时近红外光谱,通过实时近红外光谱能够实时得到此刻反应液的游离碱含量预测值和有效氯含量预测值,再将游离碱含量预测值与第一测量模型进行拟合,得到此刻反应液的游离碱含量在线检测值,即此刻反应液的实时游离碱含量;同时,将有效氯含量预测值与第二测量模型进行拟合,得到反应液的有效氯含量在线检测值。即此刻反应液的实时有效氯含量,从而能够实时在线检测得到反应液的游离碱含量和有效氯含量,在游离碱含量在线检测值在11.35%至11.54%之间时,从循环管道310采出次氯酸钠产品,得到满足生产水合肼原料要求的次氯酸钠,反之则进行工艺参数的调整,直至在游离碱含量在线检测值在11.35%至11.54%之间。通过本方法能够实时在线检测得到反应液的游离碱含量和有效氯含量,避免人工检测而存在一定的时间滞后性,从而能够实时调整工艺参数,且通过此种方式检测的检测精度高,避免人工检测过程中人为因素而导致检测结果不准确,进而使得最终生产的次氯酸钠中游离碱含量和有效氯含量能够满足生产水合肼的原料要求,防止影响后续工艺中水合肼的生产收率。同时通过本方法代替人工检测能够降低人工劳动强度、工作量。

实施例:将24%氢氧化钠溶液按照0.4MPa的压力、自10m

通过上表可知,次氯酸钠中游离碱含量对水合肼的收率影响较大,且当次氯酸钠中游离碱含量在11.29%至11.57%之间时,水合肼收率可达74.5%以上,因此,作为优选,本申请中将游离碱含量控制11.35%至11.54%之间,这样采出的次氯酸钠在后续生产水合肼的收率较高。

本方法中,较为重要的是建立第一测量模型和第二测量模型,可选地,S10步骤之前,还包括以下步骤:

S01.制备多个不同浓度的次氯酸钠样品,分别检测多个次氯酸钠样品的近红外光谱(如图3);

S02.通过近红外光谱分析法得到每个次氯酸钠样品的游离碱含量分析值,得到用于建立模型的第一校正集;通过近红外光谱分析法得到每个次氯酸钠样品的有效氯含量分析值,得到用于建立模型的第二校正集;

S03.理化分析检测(如现有技术中实验室人工检测方式)每个次氯酸钠样品的游离碱含量检测值,得到用于验证模型预测能力的第一验证集;理化分析检测(如现有技术中实验室检测)每个次氯酸钠样品的有效氯含量检测值,得到用于验证模型预测能力的第二验证集;

S04.通过第一校正集与第一验证集拟合建立第一测量模型(如图4),通过第二校正集与第二验证集拟合建立第二测量模型(如图5)。

通过交叉验证的方式建立第一测量模型和第二测量模型,交叉验证的基本思想是通过对样本进行多次划分,每次将部分样本(校正集)用于训练模型,而剩余样本(验证集)用于测试模型,直至将所有样本既用作训练,又用作测试,再将所有结果合并用于估计泛化误差。

通过上述方法能够建立第一测量模型和第二测量模型。将游离碱含量预测值(通过检测旁路管道320中反应液的近红外光谱,采用近红外光谱分析法得到游离碱含量预测值)与第一测量模型进行拟合,得到反应液的游离碱含量在线检测值;将有效氯含量预测值(通过检测旁路管道320中反应液的近红外光谱,采用近红外光谱分析法得到有效氯含量预测值)与第二测量模型(如图5)进行拟合,得到反应液的有效氯含量在线检测值,从而能够实时在线检测得到反应液的游离碱含量和有效氯含量。

为了提高第一测量模型和第二测量模型的准确性,可选地,第一测量模型和第二测量模型的R

本申请中,通过第一校正集与第一验证集建立的过程中进行验证第一测量模型,通过第二校正集与第二验证集建立的过程中进行验证第二测量模型,得到如下表的建模效果;

通过上表可知,第一测量模型的R

作为优选,近红外光谱的采集条件为:波长范围950nm至1650nm,分辨率为2nm,吸光度噪声小于0.00005AU,波长温漂小于0.005nm/℃,如此条件下针对次氯酸钠进行近红外光谱检测的准确性高。

验证例:将24%氢氧化钠溶液按照0.4MPa的压力、20.9m

同时,在旁路管道320上开设采样口,在每次检测旁路管道320中所述反应液的近红外光谱的同时采出离线样品,将离线样品通过实验室检测,得到游离碱离线检测值集和有效氯离线检测值集。

将游离碱在线检测值集与游离碱离线检测值集进行对比拟合验证,将有效氯在线检测值集和有效氯离线检测值集进行对比拟合验证,得到如图7所示的在线检测数据和实验室数据对比结果示意图,将游离碱在线检测值集数学拟合成一条曲线,可以发现,游离碱离线检测值集都落在该曲线上,同样地,将有效氯在线检测值集数学拟合成一条曲线,可以发现,有效氯离线检测值都落在该曲线上,因此,在线检测数据和实验室数据基本吻合,说明建立的第一测量模型和第二测量模型的准确性较高,模型拟合效果好,能够用于实际使用。

如上文所述,反应液中游离碱含量不在11.35%至11.54%之间,说明此刻反应液不能满足生产水合肼的原料要求,需要进行工艺参数调整。具体地,S50步骤还包括以下步骤:

在游离碱含量在线检测值小于11.35%时,控制预设流量升高,可以控制预设流量以5%至10%的增速升高,直至游离碱含量在线检测值大于11.35%时或游离碱含量在线检测值等于11.40%(由于反应进程的延后性,可以在快到11.40%时就停止)时停止升高。在游离碱含量在线检测值大于11.54%时,控制预设流量降低,可以控制预设流量以5%至10%的降速降低,直至游离碱含量在线检测值小于11.54%时或游离碱含量在线检测值等于11.45%(由于反应进程的延后性,可以在快到11.45%时就停止)时停止升高。从而使得反应液的游离碱含量在线检测值保持在11.35%至11.54%之间,实现次氯酸钠生产在线自控。

请再次参考图1至图2,本申请实施例还公开一种次氯酸钠生产在线自控系统,包括近红外光谱分析仪400、控制装置500和多个次钠反应单元,其中:

次钠反应单元包括次钠反应塔100、循环槽210、循环管道310、旁路管道320和成品管道330,次钠反应塔100的塔顶进口连接有氢氧化钠管道110,且设置有第一电控流量阀120,次钠反应塔100的塔底进口连接有氯气管道130,且设置有第二电控流量阀140,次钠反应塔100的出口与循环槽210的进口相连,循环槽210的出口与循环管道310的一端相连,另一端与塔顶进口相连,旁路管道320首尾两端均与循环管道310相连,且旁路管道320上依次设置有第三电控流量阀321、近红外光谱分析仪400和逆止阀322,成品管道330上设置有第四电控流量阀331,成品管道330的一端与循环管道310相连,且位于旁路管道320尾端与塔顶进口之间,近红外光谱分析仪400、第一电控流量阀120、第二电控流量阀140、第三电控流量阀321和第四电控流量阀331均与控制装置500电连接。

控制装置500控制第一电控流量阀120的开度,以将氢氧化钠溶液按照预设流量从塔顶通入到次钠反应塔100中,控制装置500控制第二电控流量阀140的开度,以从塔底向次钠反应塔100中通入足量氯气,然后控制装置500控制第三电控流量阀321的开度,以使部分反应液进入到旁路管道320中,然后通过近红外光谱分析仪400检测旁路管道320中反应液的近红外光谱,并通过近红外光谱分析法得到游离碱含量预测值和有效氯含量预测值;旁路管道320中检测后的反应液通过逆止阀322重新汇流至循环管道310中,逆止阀322能够防止倒流,影响近红外光谱分析仪400正常检测。控制装置500将游离碱含量预测值与第一测量模型(如图4)进行拟合,得到反应液的游离碱含量在线检测值;将有效氯含量预测值与第二测量模型(如图5)进行拟合,得到反应液的有效氯含量在线检测值;在游离碱含量在线检测值在11.35%至11.54%之间时(有效氯含量在9.2%左右),控制装置500控制第四电控流量阀331的开度,通过成品管道330从循环管道310采出次氯酸钠产品,存储于成品槽220中,得到游离碱含量在11.35%至11.54%之间的次氯酸钠产品。多个次钠反应单元按照同样的方式进行控制生产次氯酸钠。在游离碱含量在线检测值不在11.35%至11.54%之间时,控制装置500控制第四电控流量阀331关闭,不采出次氯酸钠产品。

本申请实施例公开的一种次氯酸钠生产在线自控系统中,通过近红外光谱分析仪400能够实时在线检测得到反应液的游离碱含量和有效氯含量,在游离碱含量在线检测值在11.35%至11.54%之间时,通过成品管道330从循环管道310采出次氯酸钠产品,得到满足生产水合肼原料要求的次氯酸钠,反之则不采出次氯酸钠,同时进行工艺参数的调整,直至在游离碱含量在线检测值在11.35%至11.54%之间。通过本系统能够实时在线检测得到反应液的游离碱含量和有效氯含量,避免人工检测而存在一定的时间滞后性,从而能够实时调整工艺参数,且通过此种方式检测的检测精度高,避免人工检测过程中人为因素而导致检测结果不准确,进而使得最终生产的次氯酸钠中游离碱含量和有效氯含量能够满足生产水合肼的原料要求,防止影响后续工艺中水合肼的生产收率。同时通过本系统取代人工检测能够降低人工劳动强度、工作量。

进一步地,多个次钠反应单元包括第一次钠反应单元和第二次钠反应单元,控制装置500控制第一次钠反应单元的第三电控流量阀321与第二次钠反应单元的第三电控流量阀321按照0.1Hz(10秒检测一次)至0.2Hz(5秒检测一次)间歇交替开启,以使第一次钠反应单元与第二次钠反应单元共用一个近红外光谱分析仪400。

通过对连续生产的两个次钠反应单元交替进行检测游离碱含量和有效氯含量,能够是两个次钠反应单元共用一套红外光谱分析仪400,从而能够节省一套红外光谱分析仪400,避免每个次钠反应单元均需要配置一套红外光谱分析仪400,进而能够节省建造成本,降低投资成本。同时,由于按照0.1Hz(10秒检测一次)至0.2Hz(5秒检测一次)间歇交替进行检测,时间间隔较短,不会影响本系统根据检测结果对生产工艺参数调整及次氯酸钠产品采出的及时性,两个次钠反应单元均能够正常运行,和每个次钠反应单元均配置一套红外光谱分析仪400时运行过程相同。因此,通过本方式能够在不影响正常运行的情况下,节省红外光谱分析仪400,降低成本投入。

从现场采集的样品来看,反应液里面有细密的类似气泡的物质,经查,该物质应该是盐(NaCl)而不是气泡。反应原理是:通入反应塔的氯气在压力波动的情况下与水反应生成少量氯化氢(HCl),氯化氢(HCl)再与液碱(NaOH)反应生成少量的盐(NaCl)。盐在次钠溶液中,因形态细微,是类似气泡的悬浊物,该物质不影响近红外光谱检测结果,但会堵塞近红外光谱分析仪400的检测头。基于此,可选地,旁路管道320竖直设置,且在旁路管道320中,次氯酸钠反应液的流向为竖直向上。采用垂直的安装方式,以使所用于检测用的反应液竖直向上流动,这样能够防止悬浊物堵塞近红外光谱分析仪400的检测头,从而提高系统的可靠性与稳定性。

当然,旁路管道320还可以连接有清洗水接口,定期进行清洗,以清洗近红外光谱分析仪400的检测头,在清洗时,关闭第三电控流量阀321和逆止阀322,通入清洗水进行清洗。

作为优选,近红外光谱分析仪400的配置参数为:波长范围950nm至1650nm,分辨率为2nm,吸光度噪声小于0.00005AU,波长温漂小于0.005nm/℃。近红外光谱分析仪400的性能较高,针对次氯酸钠进行近红外光谱检测的准确性高。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。