一种烟花模压外筒及制造工艺

文献发布时间:2024-01-17 01:24:51

技术领域

本发明属于机器人领域,具体涉及一种烟花模压外筒及制造工艺。

背景技术

现有烟花的模压套筒底部引线穿线,在穿线过程中,引线容易被压损、折断或破坏。这可能导致引线连接不稳定,点火困难或无法点燃烟花,影响其正常的燃放效果;传统的引线穿线方式需要人工插线,耗时且繁琐。工人需要逐个穿线,精确控制引线的位置和固定方式,这增加了生产成本和工时,并可能导致生产效率低下;由于引线穿线的方式,底部引线与烟花药剂的接触面积有限。这可能导致燃烧不均匀,某些部分的药剂可能燃烧不完全,从而影响烟花的效果和外观;采用不同燃烧速度的引线连接,引线盘设计不合理,不能实现连续或者多种燃放效果。

可参考现有公开号为CN103557749A的中国专利,其公开了一种采用电涡流加热的烟花外筒模压成型方法及模压装置,所述的方法为:花炮外筒模压装置的金属模具包括多个模腔和多组模棒,每个模腔对应一组模棒,每一组模棒包括多根模棒,通过模棒在模腔内的挤压作用将原材料模压成烟花外筒湿坯;其特征在于,通过电涡流加热装置直接或间接地对金属模具加热,最终使得模腔内的湿坯受热而脱水烘干;所述的电涡流加热装置为充入电流的线圈,且在线圈中充入交变电流。该基于电涡流加热方法的花炮外筒模压装置采用独创的涡流加热方式。

上述的专利存在着一些优点,但是也存在着一些缺点,如:现有烟花的模压套筒底部引线穿线存在引线易受损、需要人工串线、串线效率低、燃烧不均匀和安全风险增加、从而影响烟花的品质和使用体验等缺点。

发明内容

本发明的目的在于提供一种烟花模压外筒及制造工艺,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种烟花模压外筒,包括引线盘,所述引线盘中设置有连续连续布置的引线槽,所述引线槽的一端设置有点火引槽,所述引线槽上设置有若干定位穴。

本发明还提供了一种烟花模压外筒的制造工艺,包括以下步骤:

步骤一、材料准备:将双飞粉600-800公斤、木薯淀粉90-120公斤、木纤维80-120公斤、硬脂酸3-8公斤投入反应釜,再加入5-7倍的水,边搅拌边升温至90℃,和制30分钟;

步骤二、设计模具:根据所需的外筒尺寸和形状,设计并制作模具,制作的模具由两个部分组成,包括上模和下模,用于套筒的压制;

步骤三、切割和定位材料:将选定的耐火材料按照外筒的长度和宽度要求进行切割;

步骤四、涂胶:在材料上涂上胶水或热熔胶粘合剂,以增强外筒的结构和稳定性;

步骤五、压制成型:将上模放置在材料上方,然后使用已设计好的压制设备,将上下模施加压力,将材料压制成所需的外筒形状,压制相应时间起模打孔;

步骤六、卸模:完成压制后,将上模和下模分离,将压制好的烟花模压外筒从模具中取出;

步骤七、串引:在套筒底部模具中预留引线盘的位置,确保引线盘的位置和形状正确,用不同引速的引线安装到引线槽内,起到点燃和控制燃放速度和节奏效果。

较佳的,所述步骤一,材料准备中,将双飞粉700公斤、木薯淀粉100公斤、木纤维100公斤、硬脂酸40公斤投入反应釜,再加入5-7倍的水,边搅拌边升温至90℃,和制30分钟。

较佳的,所述步骤三中,在切割时将材料切割成长条状,以便后续的压制过程,将切割好的材料放置在下模的位置上,并确保其位置正确和稳定。

较佳的,所述步骤四中在涂胶时,在材料上涂上的胶水为环氧树脂粘结类、厌氧胶水、UV胶水中的一种。

较佳的,所述步骤五中在压制成型时,将上模放置在材料上方,然后使用压力机,将上下模施加压力。

较佳的,所述步骤一中的原料还包括胶黏剂5-10公斤。

较佳的,所述胶黏剂为硅酸盐粘合剂。

综上所述,本发明主要具有以下有益效果:

本发明采用连续布线,不需要人工插线,降低了人工成本,提高了生产效率;

本发明连续布线可以减少引线损坏的风险,由于引线在连续布线的过程中是自动放置的,减少了人为因素对引线的损伤。

本发明引线盘路径上设计有V形或者梯形空腔,达到控制引线燃烧时间和燃烧速度的效果,能够实现连续和多种燃放效果。

本发明引线盘的设计可以确保引线的稳定性和可靠性,使点火过程更加安全和便捷,提高了烟花的燃放效果和安全性。

附图说明

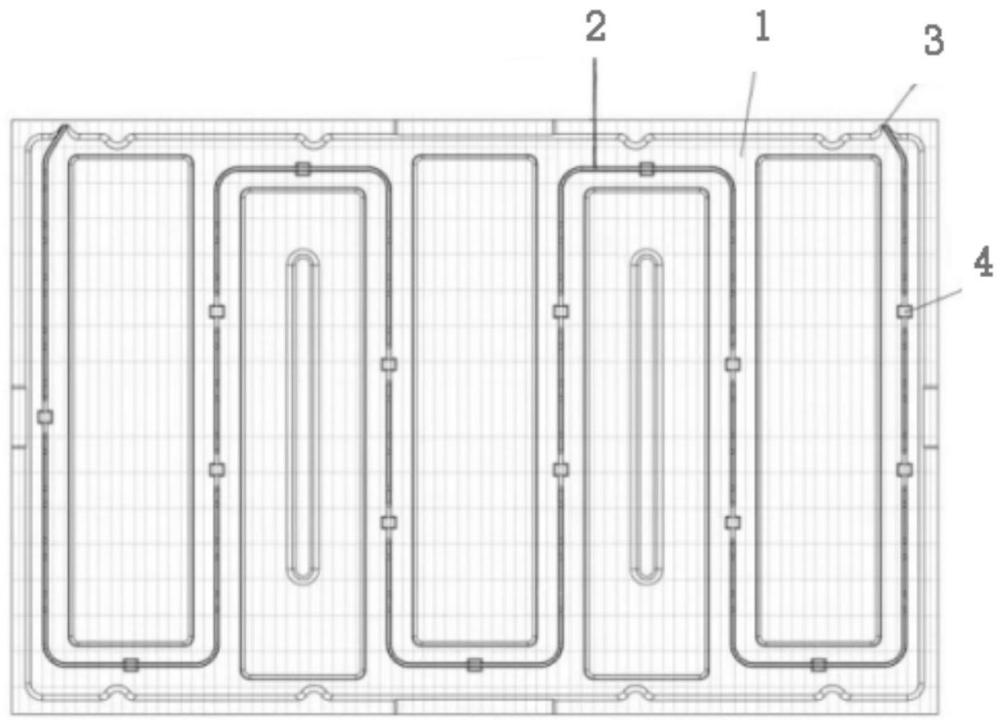

图1为本发明的结构示意图之一;

图2为本发明的结构示意图之二。

附图标记:1、引线盘;2、引线槽;3、点火引槽;4、定位穴。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

参考图1,本实施例提供一种技术方案:一种烟花模压外筒,包括引线盘1,所述引线盘1中设置有连续连续布置的引线槽2,所述引线槽2的一端设置有点火引槽3,所述引线槽2上设置有若干定位穴4。

本实施例还提供了一种烟花模压外筒的制造工艺,包括以下步骤:

步骤一、材料准备:将双飞粉700公斤、木薯淀粉100公斤、木纤维100公斤、硬脂酸5公斤投入反应釜,再加入6倍的水,边搅拌边升温至90℃,和制30分钟;

步骤二、设计模具:根据所需的外筒尺寸和形状,设计并制作模具,制作的模具由两个部分组成,包括上模和下模,用于套筒的压制;

步骤三、切割和定位材料:将选定的耐火材料按照外筒的长度和宽度要求进行切割;

步骤四、涂胶:在材料上涂上胶水或热熔胶粘合剂,以增强外筒的结构和稳定性;

步骤五、压制成型:将上模放置在材料上方,然后使用已设计好的压制设备,将上下模施加压力,将材料压制成所需的外筒形状,压制相应时间起模打孔;

步骤六、卸模:完成压制后,将上模和下模分离,将压制好的烟花模压外筒从模具中取出;

步骤七、串引:在套筒底部模具中预留引线盘1的位置,确保引线盘1的位置和形状正确,用不同引速的引线安装到引线槽2内,起到点燃和控制燃放速度和节奏效果。

其中,所述步骤三中,在切割时将材料切割成长条状,以便后续的压制过程,将切割好的材料放置在下模的位置上,并确保其位置正确和稳定。

其中,所述步骤四中在涂胶时,在材料上涂上的胶水为环氧树脂粘结类。

其中,所述步骤五中在压制成型时,将上模放置在材料上方,然后使用压力机,将上下模施加压力。

其中,所述步骤一中的原料还包括胶黏剂5公斤。

其中,所述胶黏剂为硅酸盐粘合剂。

其中,本实施例采用连续布线,不需要人工插线,降低了人工成本,提高了生产效率;本实施例连续布线可以减少引线损坏的风险,由于引线在连续布线的过程中是自动放置的,减少了人为因素对引线的损伤;本实施例引线盘1路径上设计有V形或者梯形空腔,达到控制引线燃烧时间和燃烧速度的效果,能够实现连续和多种燃放效果;本实施例引线盘1的设计可以确保引线的稳定性和可靠性,使点火过程更加安全和便捷,提高了烟花的燃放效果和安全性。

实施例2

参考图1,本实施例提供一种技术方案:一种烟花模压外筒,包括引线盘1,所述引线盘1中设置有连续连续布置的引线槽2,所述引线槽2的一端设置有点火引槽3,所述引线槽2上设置有若干定位穴4。

本实施例还提供了一种烟花模压外筒的制造工艺,包括以下步骤:

步骤一、材料准备:将双飞粉800公斤、木薯淀粉90公斤、木纤维110公斤、硬脂酸7公斤投入反应釜,再加入5倍的水,边搅拌边升温至90℃,和制30分钟;

步骤二、设计模具:根据所需的外筒尺寸和形状,设计并制作模具,制作的模具由两个部分组成,包括上模和下模,用于套筒的压制;

步骤三、切割和定位材料:将选定的耐火材料按照外筒的长度和宽度要求进行切割;

步骤四、涂胶:在材料上涂上胶水或热熔胶粘合剂,以增强外筒的结构和稳定性;

步骤五、压制成型:将上模放置在材料上方,然后使用已设计好的压制设备,将上下模施加压力,将材料压制成所需的外筒形状,压制相应时间起模打孔;

步骤六、卸模:完成压制后,将上模和下模分离,将压制好的烟花模压外筒从模具中取出;

步骤七、串引:在套筒底部模具中预留引线盘1的位置,确保引线盘1的位置和形状正确,用不同引速的引线安装到引线槽2内,起到点燃和控制燃放速度和节奏效果。

其中,所述步骤三中,在切割时将材料切割成长条状,以便后续的压制过程,将切割好的材料放置在下模的位置上,并确保其位置正确和稳定。

其中,所述步骤四中在涂胶时,在材料上涂上的胶水为环氧树脂粘结类、厌氧胶水、UV胶水中的一种。

其中,所述步骤五中在压制成型时,将上模放置在材料上方,然后使用压力机,将上下模施加压力。

其中,所述步骤一中的原料还包括胶黏剂9公斤。

其中,所述胶黏剂为硅酸盐粘合剂。

其中,本实施例采用连续布线,不需要人工插线,降低了人工成本,提高了生产效率;本实施例连续布线可以减少引线损坏的风险,由于引线在连续布线的过程中是自动放置的,减少了人为因素对引线的损伤;本实施例引线盘1路径上设计有V形或者梯形空腔,达到控制引线燃烧时间和燃烧速度的效果,能够实现连续和多种燃放效果;本实施例引线盘1的设计可以确保引线的稳定性和可靠性,使点火过程更加安全和便捷,提高了烟花的燃放效果和安全性。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。