一种易碎后盖及加工方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于导弹储存和发射系统技术领域,具体涉及一种易碎后盖及加工方法。

背景技术

易碎盖是导弹储存和发射系统中的重要组成部分,运输和储存时起密封和保护作用,发射时迅速打开,对缩短武器装备的发射准备时间提出了更高的要求,要求易碎盖结构简单、质量轻、强度高、可设计性和抗腐蚀性高等特点。

易碎盖是箱体的重要组成部分,而易碎后盖是易碎盖的重要组成部分,对弹体运输和储存时起密封和保护作用,要求易碎后盖结构简单,且具有高气密性、冲破及高强度等特点。

然而,传统的易碎后盖对箱体的气密是采用铝制盖进行密封,平时只是作为库房贮存,不能使用,需要更换成不具有气密性能的塑料易碎后盖,无法同时满足气密、冲破及高强度等要求。

发明内容

针对现有技术的以上缺陷或改进需求,本发明提供了一种易碎后盖及加工方法,其目的在于不仅可以有效提高了气密性,还能满足结构强度及冲破性能要求。

第一方面,本发明提供了一种易碎后盖,所述易碎后盖包括盖体、表面毡和至少一层高硅氧玻璃纤维布;

所述盖体的外边缘具有多个均匀间隔布置的安装孔,以连接箱体;

所述盖体的内表面具有第一环形应力槽,所述表面毡通过气密胶粘接在所述盖体的内表面,所述表面毡的外边缘固结在所述第一环形应力槽中,且所述表面毡表面涂刷有804胶;

所述高硅氧玻璃纤维布通过201胶粘接在所述盖体的外表面中心,所述盖体的外表面和所述高硅氧玻璃纤维布上涂刷有804胶,所述盖体的外表面具有第二环形应力槽和多个均匀间隔布置的交叉应力槽,所述第二环形应力槽和所述第一环形应力槽正对,所述第二环形应力槽位于所述高硅氧玻璃纤维布外周,各所述交叉应力槽的一端连通所述第二环形应力槽,各所述交叉应力槽的另一端向所述高硅氧玻璃纤维布延伸且间隔布置。

可选地,各所述交叉应力槽的一端至所述交叉应力槽的另一端的深度逐渐减小。

可选地,所述第二环形应力槽包括4个首尾依次垂直连通的直槽,且各所述直槽的两端槽深大于所述直槽的中部槽深。

可选地,所述盖体为聚氨脂泡沫塑料。

第二方面,本发明提供了一种易碎后盖的加工方法,所述加工方法基于第一方面所述的一种易碎后盖,所述加工方法包括:

S1、通过模具制备所述盖体的毛坯件,并通过对所述盖体的毛坯件进行机械加工,从而形成所述第一环形应力槽、所述第二环形应力槽、多个所述交叉应力槽和多个安装孔;

S2、在所述盖体的内表面涂刷气密性胶,将所述表面毡粘接在所述盖体上,并在所述表面毡表面涂刷有804胶;

S3、在所述盖体的外表面涂刷201胶,将所述高硅氧玻璃纤维布粘接在所述盖体上,并在所述盖体的外表面和所述高硅氧玻璃纤维布上涂刷804胶。

可选地,在步骤S1之后,所述加工方法还包括:

在所述第一环形应力槽、所述第二环形应力槽及多个所述交叉应力槽内将配制GLFB1封边胶A组份100g和B组份50g和高岭土10g混合均匀后对槽面上微小气孔进行刮填;

将所述盖体置于烤箱中进行烘烤干燥。

可选地,所述盖体在所述烤箱中烘烤干燥的条件为:

烘烤温度为35-40℃,烘烤时间为2-3h。

可选地,步骤S2包括:

对所述盖体内表面打磨;

在所述盖体内表面用滚筒刷涂刷气密胶多次,并粘贴所述表面毡,且所述表面毡的外边缘通过压紧条压紧在所述第一环形应力槽中;

在所述盖体的内表面非所述表面毡位置处用滚筒刷涂刷涂气密胶多次;

在所述表面毡表面用滚筒刷涂刷804胶多次,并清理多余胶液。

可选地,步骤S3包括:

对所述盖体外表面打磨;

在所述盖体外表面用滚筒刷涂刷201胶,并粘贴一层所述高硅氧玻璃纤维布;

在一层所述高硅氧玻璃纤维布上用滚筒刷涂刷201胶,并粘贴另一层所述高硅氧玻璃纤维布;

在所述盖体的外表面非所述高硅氧玻璃纤维布位置处用滚筒刷涂刷气密胶多次;

在所述盖体的外表面和所述高硅氧玻璃纤维布表面用滚筒刷涂刷804胶多次,并清理多余胶液。

可选地,在步骤S3之后,所述加工方法还包括:

用纸胶带将各所述安装孔的一端面粘贴封堵,并将804胶注入各所述安装孔中,使得胶液与相对应的所述安装孔的另一端面齐平;

在室温下放置单位时间,拆掉所述纸胶带,使得各所述安装孔中的胶液自然流出,并清理多余胶液。

总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有的有益效果如下:

对于本发明实施例提供的一种易碎后盖,由于盖体的外边缘具有多个均匀间隔布置的安装孔,以连接箱体,从而通过在安装孔插装螺钉与箱体密封橡胶绳对接来实现盖体对箱体的后端密封。

一方面,盖体的内表面具有第一环形应力槽,表面毡通过气密胶粘接在盖体的内表面,表面毡的外边缘固结在第一环形应力槽中,且表面毡表面涂刷有胶。通过在盖体的内表面粘接表面毡可以极大提高盖体的气密性。另外,气密胶可以增大对表面毡的粘接强度。胶为聚氨酯类密封胶,具有良好复原性、密封性。通过在表面毡表面涂刷有胶,胶会逐步渗入至表面毡内部,与表面毡配合形成致密层,从而实现对箱体的良好气密。

另一方面,高硅氧玻璃纤维布通过胶粘接在盖体的外表面中心,盖体的外表面和高硅氧玻璃纤维布上涂刷有胶(即胶不仅涂刷在高硅氧玻璃纤维布上,还涂刷在高硅氧玻璃纤维布四周)。胶为环氧类胶,对高硅氧玻璃纤维布粘接强度大。通过胶在高硅氧玻璃纤维布和盖体外表面四周同样形成致密层,进一步实现对箱体的良好气密,并且高硅氧玻璃纤维布具有较大的结构强度,可以增大盖体自身的结构强度。另外,盖体的外表面具有第二环形应力槽和多个均匀间隔布置的交叉应力槽,盖体内表面具有第一环形应力槽,使得盖体在受力时可以沿应力槽完全破碎(即盖体上对应的环形应力槽内的区域完全破碎),满足冲破性能要求。

也就是说,本发明实施例提供的一种易碎后盖,不仅可以有效提高了气密性,还能满足高强度及冲破性能要求。

附图说明

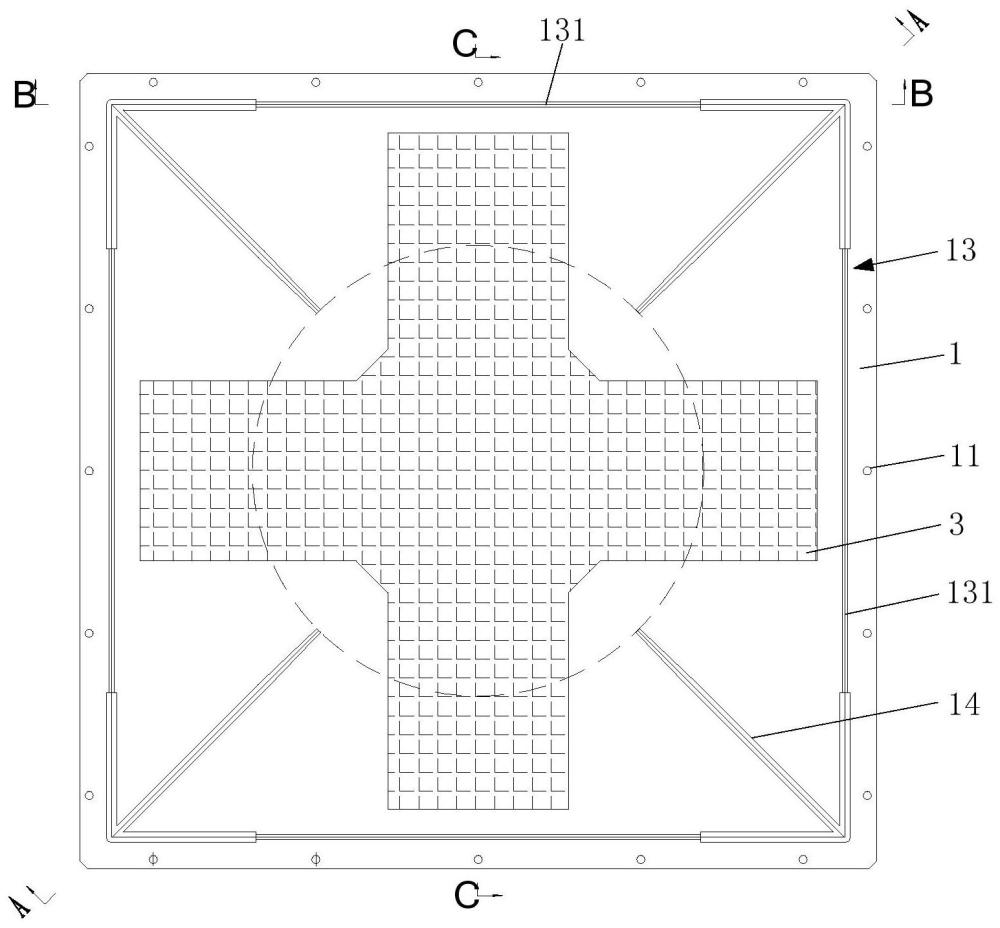

图1是本发明实施例提供的一种易碎后盖的第一视图;

图2是本发明实施例提供的一种易碎后盖的第二视图;

图3是图1中A-A向剖视图;

图4是图1中B-B向剖视图;

图5是图1中C-C向剖视图;

图6是本发明实施例提供的一种易碎后盖的加工方法的流程图。

在所有附图中,同样的附图标记表示相同的技术特征,具体为:

1、盖体;11、安装孔;12、第一环形应力槽;13、第二环形应力槽;131、直槽;14、交叉应力槽;2、表面毡;3、高硅氧玻璃纤维布。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

实施例:

图1是本发明实施例提供的一种易碎后盖的第一视图,图2是本发明实施例提供的一种易碎后盖的第二视图,结合图1和图2所示,该易碎后盖包括盖体1、表面毡2和至少一层高硅氧玻璃纤维布3。

盖体1的外边缘具有多个均匀间隔布置的安装孔11,以连接箱体。

盖体1的内表面具有第一环形应力槽12,表面毡2通过气密胶粘接在盖体1的内表面,表面毡2的外边缘固结在第一环形应力槽12中,且表面毡2表面涂刷有804胶。

高硅氧玻璃纤维布3通过201胶粘接在盖体1的外表面中心,盖体1的外表面和高硅氧玻璃纤维布3上涂刷有804胶,盖体1的外表面具有第二环形应力槽13和多个均匀间隔布置的交叉应力槽14,第二环形应力槽13和第一环形应力槽12正对,第二环形应力槽13位于高硅氧玻璃纤维布3外周,各交叉应力槽14的一端连通第二环形应力槽13,各交叉应力槽14的另一端向高硅氧玻璃纤维布3延伸且间隔布置。

对于本发明实施例提供的一种易碎后盖,由于盖体1的外边缘具有多个均匀间隔布置的安装孔11,以连接箱体,从而通过在安装孔11插装螺钉与箱体密封橡胶绳对接来实现盖体1对箱体的后端密封。

一方面,盖体1的内表面具有第一环形应力槽12,表面毡2通过气密胶粘接在盖体1的内表面,表面毡2的外边缘固结在第一环形应力槽12中,且表面毡2表面涂刷有804胶。通过在盖体1的内表面粘接表面毡2可以极大提高盖体1的气密性。另外,气密胶可以增大对表面毡2的粘接强度。804胶为聚氨酯类密封胶,具有良好复原性、密封性。通过在表面毡2表面涂刷有804胶,804胶会逐步渗入至表面毡2内部,与表面毡2配合形成致密层,从而实现对箱体的良好气密。

另一方面,高硅氧玻璃纤维布3通过201胶粘接在盖体1的外表面中心,盖体1的外表面和高硅氧玻璃纤维布3上涂刷有804胶(即804胶不仅涂刷在高硅氧玻璃纤维布3上,还涂刷在高硅氧玻璃纤维布3四周)。201胶为环氧类胶,对高硅氧玻璃纤维布3粘接强度大。通过804胶在高硅氧玻璃纤维布3和盖体1外表面四周同样形成致密层,进一步实现对箱体的良好气密,并且高硅氧玻璃纤维布3具有较大的结构强度,可以增大盖体1自身的结构强度。另外,盖体1的外表面具有第二环形应力槽13和多个均匀间隔布置的交叉应力槽14,盖体1内表面具有第一环形应力槽12,使得盖体1在受力时可以沿应力槽完全破碎(即盖体1上对应的环形应力槽内的区域完全破碎),满足冲破性能要求。

也就是说,本发明实施例提供的一种易碎后盖,不仅可以有效提高了气密性,还能满足高强度及冲破性能要求。

示例性地,高硅氧玻璃纤维布3可以为十字形或者圆形。

图3是图1中A-A向剖视图,如图3所示,各交叉应力槽14的一端至交叉应力槽14的另一端的深度逐渐减小。

在上述实施方式中,各交叉应力槽14的一端至交叉应力槽14的另一端的深度逐渐减小,可以使得靠近盖体1外边缘处应力槽深度大,与盖体1中心处厚度差较大,更易破碎。

图4是图1中B-B向剖视图,如图4所示,第二环形应力槽13包括4个首尾依次垂直连通的直槽131,且各直槽131的两端槽深大于直槽131的中部槽深。

在上述实施方式中,各直槽131的两端槽深大于直槽131的中部槽深,使得盖体1的4个直角处更易破碎,从而使得环形应力槽内的区域破碎完全。

在本实施例中,第一环形应力槽12和第二环形应力槽13均为锥形结构,且第一环形应力槽12的深度大于第二环形应力槽13(见图5),更易破碎,且破碎更加完全。

示例性地,盖体1可以为聚氨脂泡沫塑料,密度为0.4g/cm

图6是本发明实施例提供的一种易碎后盖的加工方法的流程图,如图6所示,该加工方法基于上述的一种易碎后盖,该加工方法包括:

S1、通过模具制备盖体1的毛坯件,并通过对盖体1的毛坯件进行机械加工,从而形成第一环形应力槽12、第二环形应力槽13、多个交叉应力槽14及安装孔11。

示例性地,采用硬质聚氨脂泡沫塑料GL-8和发泡膜具发泡成型盖体1的毛坯件。

S2、在盖体1的内表面涂刷气密性胶,将表面毡2粘接在盖体1上,并在表面毡2表面涂刷有804胶。

S3、在盖体1的外表面涂刷201胶,将高硅氧玻璃纤维布3粘接在盖体1上,并在盖体1的外表面和高硅氧玻璃纤维布3上涂刷804胶。

对于本发明实施例提供的一种易碎后盖的加工方法,通过在盖体1的内表面粘接表面毡2可以极大提高盖体1的气密性。另外,气密胶可以增大对表面毡2的粘接强度。804胶为聚氨酯类密封胶,具有良好复原性、密封性。通过在表面毡2表面涂刷有804胶,804胶会逐步渗入至表面毡2内部,与表面毡2配合形成致密层,从而实现对箱体的良好气密。201胶为环氧类胶,对高硅氧玻璃纤维布3粘接强度大。通过804胶在高硅氧玻璃纤维布3和盖体1外表面四周同样形成致密层,进一步实现对箱体的良好气密,并且高硅氧玻璃纤维布3具有较大的结构强度,可以增大盖体1自身的结构强度。盖体1的外表面加工第二环形应力槽13和多个均匀间隔布置的交叉应力槽14,盖体1内表面加工第一环形应力槽12,使得盖体1在受力时可以沿应力槽完全破碎(即盖体1上对应的环形应力槽内的区域完全破碎),满足冲破性能要求。

在本实施例中,在步骤S1之后,加工方法还包括:

a、在第一环形应力槽12、第二环形应力槽13及多个交叉应力槽14内将配制GLFB1封边胶A组份100g和B组份50g和高岭土10g混合均匀后对槽面上微小气孔进行刮填。

b、将盖体1置于烤箱中进行烘烤干燥。

在上述实施方式中,通过在应力槽中涂刷封边胶可以封堵在开应力槽过程中形成的微小气孔,从而进一步提高盖体1的气密性。

进一步地,盖体1在烤箱中烘烤干燥的条件为:

烘烤温度为35-40℃,烘烤时间为2-3h,从而保证胶水固结。

针对步骤S2,步骤S2包括:

S201、对盖体1内表面打磨。

容易理解的是,通过打磨可以增大盖体1表面的粗糙度,保证后续粘接的强度。

S202、在盖体1内表面用滚筒刷涂刷气密胶多次,并粘贴表面毡2,且表面毡2的外边缘通过压紧条压紧在第一环形应力槽12中。

示例性地,气密胶可以为QM-I,增大表面毡2粘接处的气密性和粘接强度。另外,通过用软质胶辊由里向四周边滚平压实表面毡2、专用压紧条压紧表面毡2,使之与第一环形应力槽12吻合粘紧。

S203、在盖体1的内表面非表面毡2位置处用滚筒刷涂刷涂气密胶多次。

示例性地,刷涂气密胶的次数可以为2-3次,并且在非表面毡2位置处涂刷可以增大表面毡2四周的气密性。

S204、在表面毡2表面用滚筒刷涂刷804胶多次,并清理多余胶液。

示例性地,刷涂804胶的次数可以为2-3次。

另外,在涂刷气密胶或者804胶后均可以采用上述烘烤干燥的方法,使得胶水固结。通过步骤S201-S204可以实现对盖体1的内表面完全密封,进一步增大气密性。

针对步骤S3,步骤S3包括:

S301、对盖体1外表面打磨。

S302、在盖体1外表面用滚筒刷涂刷201胶,并粘贴一层高硅氧玻璃纤维布3。

S303、在一层高硅氧玻璃纤维布3上用滚筒刷涂刷201胶,并粘贴另一层高硅氧玻璃纤维布3。

在上述实施方式中,通过粘接2层高硅氧玻璃纤维布3可以极大的增大盖体1的结构强度。

S304、在盖体1的外表面非高硅氧玻璃纤维布3位置处用滚筒刷涂刷气密胶多次。

S305、在盖体1的外表面和高硅氧玻璃纤维布3表面用滚筒刷涂刷804胶多次,并清理多余胶液。

示例性地,201胶可以为GM201。通过步骤S301-S305可以实现对盖体1的外表面完全密封,进一步增大气密性。

在本实施例中,在步骤S3之后,加工方法还包括:

a、用纸胶带将各安装孔11的一端面粘贴封堵,并将804胶注入各安装孔11中,使得胶液与相对应的安装孔11的另一端面齐平;

b、在室温下放置单位时间,拆掉纸胶带,使得各安装孔11中的胶液自然流出,并清理多余胶液。

在上述实施方式中,通过步骤a-b可以通过804胶水实现对安装孔11内气孔的密封,避免安装孔11内部影响盖体1的气密性。另外,通过纸胶带可以增大胶水的停留时间,避免胶水直接流出而影响对气孔的密封效果。

示例性地,单位时间可以为40-50min。

本发明提供的易碎后盖经过振动模拟试验、高低温试验、耐压试验、气密试验全部合格。并且,该易碎后盖满足设计气密性要求:盖体1内充气10kPa±0.5kPa,保压4天压降不大于1.05kPa±0.1kPa。承压能力要求:正向冲破能力不大于0.0475MPa,反向承压能力不小于0.065MPa,说明该加工方法掌握了易碎后盖气密合格率、结构强度和冲破的技术要求。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。