一种饱水炮孔乳化炸药药卷装药填塞装置及其填塞方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于矿山开采炮孔装药填塞技术领域,具体涉及一种饱水炮孔乳化炸药药卷装药填塞装置及其填塞方法。

背景技术

随着露天矿山开采深度的增加,实际情况要复杂得多,原本的干孔由于地下水、降雨等因素饱水炮孔逐渐增多,爆破冲孔现象愈发严重。爆炸能量利用率低,爆破效果差,大块率高,继而引发的装运、破碎、研磨成本以及时间损失的增加。

以国内某露天矿山为例,现场的钻孔设备钻孔孔径为120mm。在水孔区域采用耦合装药的方式的话,爆破后炮孔周围的矿岩就会过度破碎,造成的爆炸能量损失较大,后续爆炸能量作用时间也会减少,在炸药单耗成本增加的同时,爆破效果还不太理想。

而在水孔区域采用径向不耦合装药方式的话,会存在以下两方面的问题,一方面是装药的问题,由于是径向不耦合装药,乳化炸药药卷和炮孔壁应存有一定的空隙。现场施工装药是把乳化炸药药卷一卷一卷的放入炮孔内,这样就会造成炮孔内的药卷东倒西歪的问题,没有按照理想状态那样药卷和炮孔壁之间留有应有的不耦合缝,这样不仅所设计的装药填塞长度不能保证,而且起爆后炸药作用于目标岩体的能量不均匀,就导致大块率的增加。另外一方面是炮孔填塞的问题,因为是饱水炮孔,炮孔内几乎是满水的情况,而露天矿山采用的填塞料一般是钻孔时的岩屑,这样在进行填塞的时候,由于是径向不耦合装药结构,大粒径的岩屑填塞料就会顺着炸药与炮孔壁的不耦合缝沉降,这部分填塞料不但没有起到填塞的效果,反而在不耦合缝中,吸收了部分炸药爆炸后的能量,降低了作用于目标岩体的爆炸能量利用率,而粒径太小的岩屑,由于自身的密度比较低,有些就漂浮在水孔之上,形成了一个水孔填塞虚满的情况,这样的的话一个合理的填塞长度就无法得到保证,填塞的质量也就得不到保证,就造成了饱水炮孔爆破是冲孔爆炸能量利用率低、爆破效果不理想的问题。

目前露天矿山为了保证安全高效、均衡持续地生产,在饱水炮孔区域爆破作业时,要是能够解决饱水炮孔填塞以及径向不耦合装药的问题,不仅能在取得良好爆破效果降低爆破矿岩的大块率,避免后续的二次破碎造成的矿石的贫化、研磨、装运成本增加时间损失的同时,还降低了炸药的单耗节约了炸药的成本。

因此,有必要设计一种饱水炮孔乳化炸药药卷装药填塞装置及其填塞方法,以解决上述技术问题。

发明内容

本发明的目的在于提出一种饱水炮孔乳化炸药药卷装药填塞装置及其填塞方法,解决目前露天矿山饱水炮孔爆破时的装药效果不佳、饱水炮孔填塞困难、爆破效果不理想的问题。

为解决上述的技术问题,本发明采用以下技术方案:

一种饱水炮孔乳化炸药药卷装药填塞装置,包括圆盘支撑装置、定位连接杆装置和加长连接杆装置,圆盘支撑装置设置在定位连接杆装置顶部,加长连接杆装置设置在定位连接杆装置底部,定位连接杆装置和加长连接杆装置上设置有卡扣带,卡扣带上设置有调节排扣,乳化炸药药卷通过调节排扣固定在定位连接杆装置上。

进一步,卡扣带设置有若干个,且相邻的卡扣带间距相等。

进一步,圆盘支撑装置直径略小于炮孔直径。

进一步,圆盘支撑装置上设有若干的导流孔,导流孔由圆盘支撑装置的中心处向边缘处均匀布置。

进一步,圆盘支撑装置的中心处设有一个雷管脚线的引线孔,雷管脚线从引线孔中穿出,穿过填塞段的岩屑到炮孔外。

进一步,定位连接杆装置顶部设有与圆盘支撑装置内螺纹孔做螺纹配合连接的定位连接杆装置外螺纹,定位连接杆装置的位置偏于圆盘支撑装置的中心。

进一步,加长连接杆装置的顶部设有与定位连接杆装置内螺纹孔进行螺纹配合连接的加长连接杆装置外螺纹;其下端设有一个与下一段加长连接杆装置互相连接的加长连接杆装置内螺纹孔。

一种饱水炮孔乳化炸药药卷装药填塞装置的填塞方法,包括如下步骤:

S1.将相应规格的乳化炸药药卷通过卡扣带上的调节排扣捆绑在定位连接杆装置上,形成径向不耦合装药结构;

S2.将定位连接杆装置外螺纹与圆盘支撑装置内螺纹孔相连接,并将所采用的雷管插入到所选位置的乳化炸药药卷内;

S3.根据饱水炮孔所设计的装药长度及填塞长度,将加长连接杆装置与定位连接杆装置相连接,并将相应数目的乳化炸药药卷捆绑在加长连接杆装置上,保证施工设计的装药长度及填塞长度。

S4.将雷管上的脚线从圆盘支撑装置中心处的引线孔穿出,穿过填塞段的岩屑引到炮孔外,以便进行后续的连线起爆;

S5.将依次连接好的饱水炮孔乳化炸药药卷装药填塞装置放入饱水炮孔中,并使用岩屑填塞料来进行水孔填塞,完成饱水炮孔乳化炸药药卷装药填塞。

本发明饱水炮孔乳化炸药药卷装药填塞方法的总体思路为:

利用定位连接杆装置及加长连接杆装置将施工设计装药长度所需数量、规格的乳化炸药药卷通过其上的卡扣带及卡扣带上的调节排扣进行定位捆绑固定,再通过圆盘支撑装置与定位连接杆装置相连接,起爆雷管插入底端的乳化炸药药卷内,雷管上的脚线从圆盘支撑装置上的引线孔中引出,形成整体的装药填塞结构,再将整体的装药填塞结构放入饱水炮孔内利用岩屑填塞料进行填塞,以解决饱水炮孔爆破时冲孔现象严重,爆炸能量利用率低,爆炸能量作用不均匀,爆破效果差,大块率高,继而引发的装运、破碎、研磨成本以及时间损失增加的问题。

与现有技术相比,本发明至少具有以下有益效果:

1本发明利用饱水炮孔乳化炸药药卷装药填塞装置,在富水区域爆破时,能够解决饱水炮孔填塞困难的问题,保证合理的填塞长度以及装药长度,提高炸药爆炸能量的利用率,改善水孔爆破的效果,降低爆破后矿岩的大块率,避免后续进行二次破碎,造成的矿石贫化率的升高,以及二次破碎、装运、研磨成本,以及时间损失的增加。

2本发明在露天矿山富水炮孔区域爆破时,能够改善水孔爆破冲孔的现象,降低炸药单耗,节约炸药成本的同时,能够增加爆炸能量的利用率,保证了露天矿山富水区域,安全高效、持续均衡地生产。

3本发明提出了一种饱水炮孔乳化炸药药卷装药填塞方法,本发明在饱水炮孔装药填塞时,能够基于矿山炮孔填塞常用的岩屑填塞料保证施工设计合理的水孔填塞的长度以及装药长度,确保填塞质量,并能解决径向不耦合装药时,炮孔内乳化炸药药卷东倒西歪所造成的爆炸能量传递不均匀的的问题。可以降低炸药的单耗,节约成本的同时能够改善水孔区域爆破的效果,降低崩落矿岩的大块率,避免二次破碎时候造成的矿石贫化;在饱水炮孔爆破时,本发明方法利用饱水炮孔乳化炸药药卷装药填塞装置,在饱水炮孔装药填塞时,能够根据设计施工要求,保证合理的填塞长度、装药长度以及确保设计的理想状态下的装药结构,能够降低该区域炸药的单耗,节约炸药成本。并且水孔区域的爆破效果能够得到改善,从而降低爆破后矿岩的大块率继而引发的装运、破碎、研磨成本、及时间损失的增加。

附图说明

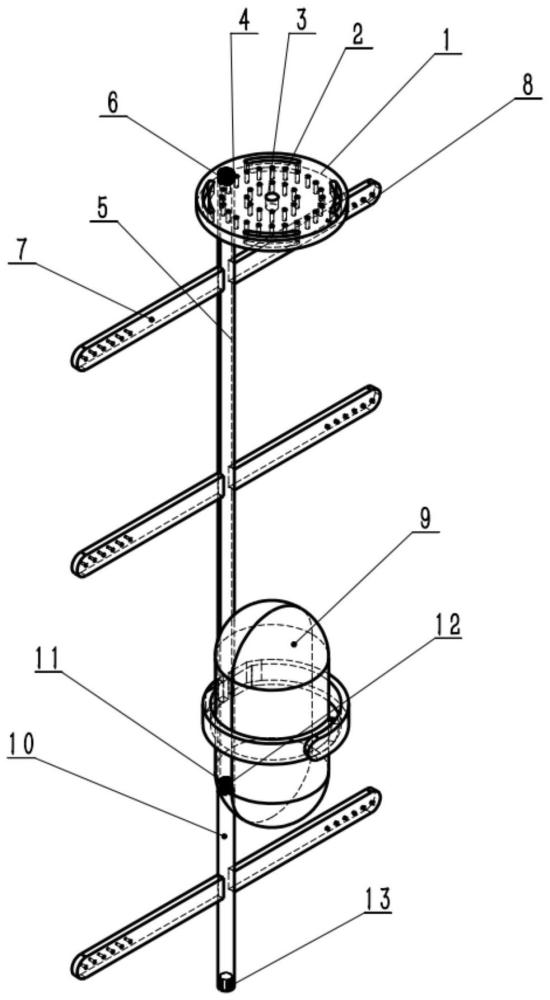

图1为饱水炮孔乳化炸药药卷装药填塞装置结构示意图;

图2为饱水炮孔乳化炸药药卷装药填塞装置俯视图;

图3为饱水炮孔乳化炸药药卷装药填塞装置主视图;

图4为饱水炮孔乳化炸药药卷装药填塞装置侧视图;

图5为圆盘支撑装置示意图;

图6为加长连接杆装置示意图。

图7为爆破后效果对比图。

图8为现场爆堆图。

图纸,1-圆盘支撑装置、2-导流孔、3-引线孔、4-圆盘支撑装置内螺纹孔、5-定位连接杆装置、6-定位连接杆装置外螺纹、7-卡扣带、8-调节排扣、9-乳化炸药药卷、10-加长连接杆装置、11-定位连接杆装置内螺纹孔、12-加长连接杆装置外螺纹、13-加长连接杆装置内螺纹孔。

具体实施方式

如图1-8所示,为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1

一种饱水炮孔乳化炸药药卷装药填塞装置,包括圆盘支撑装置1、定位连接杆装置5和加长连接杆装置10,圆盘支撑装置1设置在定位连接杆装置5顶部,加长连接杆装置10设置在定位连接杆装置5底部,定位连接杆装置5和加长连接杆装置10上设置有卡扣带7,卡扣带7上设置有调节排扣8,乳化炸药药卷9通过调节排扣8固定在定位连接杆装置5上;卡扣带7设置有若干个;圆盘支撑装置1直径略小于炮孔直径;圆盘支撑装置1上设有若干的导流孔2,导流孔2由圆盘支撑装置1的中心处向边缘处均匀布置;圆盘支撑装置1的中心处设有一个雷管脚线的引线孔3,雷管脚线从引线孔3中穿出,穿过填塞段的岩屑到炮孔外;定位连接杆装置5顶部设有与圆盘支撑装置内螺纹孔4做螺纹配合连接的定位连接杆装置外螺纹6,定位连接杆装置5的位置偏于圆盘支撑装置1的中心;加长连接杆装置10的顶部设有与定位连接杆装置内螺纹孔11进行螺纹配合连接的加长连接杆装置外螺纹12;其下端设有一个与下一段加长连接杆装置10互相连接的加长连接杆装置内螺纹孔13,本发明利用饱水炮孔乳化炸药药卷装药填塞装置,在富水区域爆破时,能够解决饱水炮孔填塞困难的问题,保证合理的填塞长度以及装药长度,提高炸药爆炸能量的利用率,改善水孔爆破的效果,降低爆破后矿岩的大块率,避免后续进行二次破碎,造成的矿石贫化率的升高,以及二次破碎、装运、研磨成本,以及时间损失的增加。

实施例2

在实施例1的基础上,一种饱水炮孔乳化炸药药卷装药填塞方法,包括如下步骤:

S1.将相应规格的乳化炸药药卷9通过卡扣带7上的调节排扣8捆绑固定在定位连接杆装置5上,形成径向不耦合装药结构。具体的定位连接杆装置5上根据所选规格乳化炸药药卷9的长度设置有相同间距的卡扣带7,确保捆绑在其上的相邻乳化炸药药卷9不会相互重叠,定位连接杆装置5的位置偏于圆盘支撑装置1中心处引线孔3的位置,确保乳化炸药药卷9捆绑在卡扣带7上时,乳化炸药药卷9的位置能通过定位连接杆装置5定位在炮孔的中心处,并依据装药结构的径向不耦合系数,保证乳化炸药药卷9与炮孔壁之间留有所应有的不耦合空隙。

其中,卡扣带7采用卷曲性能良好的PVC材质的薄片,通过弯曲捆绑的方式将乳化炸药药卷9固定住,并通过其上的调节排扣8来进行扣紧;

S2.将定位连接杆装置5上端的外螺纹6与圆盘支撑装置1下端的内螺纹孔4通过螺纹配合的方式相连接,并将所采用的雷管插入到所选起爆方式位置的乳化炸药药卷9内;

S3.根据饱水炮孔区域所设计的装药长度及填塞长度,将加长连接杆装置10与定位连接杆装置5通过定位连接杆装置内螺纹孔11与加长连接杆装置外螺纹12通过螺纹配合的方式相连接,并将相应数目、规格的乳化炸药药卷9通过加长连接杆装置10上的卡扣带7捆绑扣紧,并根据施工设计的装药长度,继续在定位连接杆装置5的基础上增加加长连接杆装置10,直到与施工设计的装药长度相符为止。

S4.将雷管上的脚线从圆盘支撑装置1中心处的引线孔3中穿出,引线孔3的直径大于雷管脚线,确保雷管脚线能从中穿出,并且穿过填塞段的岩屑引到炮孔外,以便进行后续的连线起爆。

S5.将依次连接好的饱水炮孔乳化炸药药卷装药填塞装置放入饱水炮孔中,并使用岩屑填塞料来进行水孔填塞,完成饱水炮孔乳化炸药药卷装药填塞。所述的圆盘支撑装置1作为一个岩屑沉降的平台,其直径略小于炮孔直径,使用岩屑填塞饱水炮孔时,大粒径的岩屑沉降就不会沉入乳化炸药药卷9与炮孔壁之间的不耦合缝中,并且以此作为沉降平台,随着相应体积岩屑填塞料的加入,施工设计填塞段内相应体积的水也溢出炮孔,从而形成合理的填塞长度。圆盘支撑装置1上的导流孔2,随着装药填塞装置放入饱水炮孔中时,炮孔里的水也从其中流出,起到导流减压的作用。圆盘支撑装置1在作为岩屑填塞平台的同时,还起到了阻挡的作用,在炸药起爆后,防止填塞段的岩屑被爆炸能量过早地冲出炮孔外,从而增加爆炸应力波、爆生气体作用于岩体破碎的时间,从而改善爆破效果,降低爆破后矿石的大块率。

实施例3

在实施例1的基础上,一种饱水炮孔乳化炸药药卷装药填塞方法,包括如下步骤:

S1.在露天矿区富水区域3504m平台,利用型号为ZT10露天矿山钻孔设备,施工孔径为120mm的炮孔,炮孔深度根据施工设计的10m,所设计的装药长度为7m,填塞长度为3m,此次爆破现场未设置超深,炮孔初始状态为饱水状态。

S2.根据施工设计的装药结构为径向不耦合装药,采用规格为Φ90mm-3000g的2号岩石乳化炸药药卷,其药卷直径为90mm,重量为3000g,炮孔与乳化炸药药卷的径向不耦合装药系数是炮孔直径120mm与乳化炸药药卷直径90mm的比值,为1.3。

S3.将圆盘支撑装置1下端的内螺纹孔4与定位连接杆装置5顶部的定位连接杆装置外螺纹6通过螺纹配合的方式相连接,将药卷长度为45cm、药卷直径为90mm的三卷岩石乳化炸药药卷固定在定位连接杆装置5上,具体的,定位连接杆装置5上根据所选乳化炸药药卷9的长度设置有相同间距的卡扣带7,卡扣带上设有若干的调节排扣8,乳化炸药药卷9通过卡扣带7及其上的调节排扣8捆绑固定在定位连接杆装置5上。并且通过定位连接杆装置5固定位置的作用,捆绑在其上乳化炸药药卷9的中心线与炮孔的中心线共线,与施工孔径为120mm的炮孔形成径向不耦合系数为1.3的径向不耦合装药结构,从而避免了原本因为炮孔壁与乳化炸药药卷9间留有空隙时,装药东倒西歪造成的起爆后炸药能量传递不均匀的问题。

其中,卡扣带7采用卷曲性能良好的PVC材质的薄片,通过弯曲捆绑的方式将乳化炸药药卷9固定住,并通过其上的调节排扣8来进行扣紧;

S4.根据施工设计的饱水炮孔的深度为10m,装药为7m,填塞长度为3m,将余下的乳化炸药药卷9通过卡扣带7及其上的调节排扣8捆绑固定在加长连接杆装置10上,捆绑固定好后通过加长连接杆装置10顶部的加长连接杆装置外螺纹12与上述完成操作的定位连接杆装置5杆底部的定位连接杆装置内螺纹孔11通过螺纹配合方式相连接,完成施工装药好的饱水炮孔乳化炸药药卷装药填塞装置。根据所选的孔底起爆的方式,将所选段别的导爆管雷管插入该装置底端的乳化炸药药卷9内,雷管的脚线从圆盘支撑装置1上的引线孔3中穿出,便于后续的起爆网路连线。

S5.将上述完成装药连接好的饱水炮孔乳化炸药药卷装药填塞装置放入饱水炮孔内,其装药长度与设计的7m相符合,饱水炮孔内剩下的3m为设计的填塞长度。具体的,饱水炮孔乳化炸药装药填塞装置放入水孔中时,炮孔中的水,通过其上的圆盘支撑装置1上的导流孔2引出,减缓放入时的压力。最后根据所选的岩屑填塞料进行水孔填塞。圆盘支撑装置1作为一个岩屑沉降的平台,其直径略微小于炮孔直径,沉降的岩屑就会落到圆盘支撑装置1上,避免了之前水孔填塞岩屑填塞料沉入炸药与炮孔之间的不耦合缝造成的爆炸能量利用率降低的问题,随着相应体积的岩屑填塞料的加入,填塞段内的相应体积的水也溢出炮孔,从而保证设计的填塞长度,完成饱水炮孔乳化炸药药卷装药填塞。

对比例

采用现场原方法装药填塞。

实验分析:

采用实施例3和对比例进行现场应用,对其大块率和炸药单耗进行测量分析

1.1大块率

在青海省某露天采场,3504m平台,对该饱水矿岩生产区域区域一半采用一种饱水炮孔乳化炸药药卷装药填塞方法,进行饱水炮孔矿岩区域乳化炸药药卷的装药填塞,另外一半采用岩屑进行常规装药填塞。现场台阶高度约12m,为了避免出现根底,超深1.5m。采用梅花形布孔方式布孔107个。现场采用型号为ZT10钻机穿孔作业,钻孔直径为120mm,选用规格为Φ90mm-3000g的2号岩石的乳化炸药。此次爆破方量约为19100m

此次爆破后,现场采用实施例3爆破区域的爆堆松散成都较好,块度较小且较为均匀,没有出现不合格的大块,其爆堆图如图8所示。

后续继续采用实施例3爆破区域进行爆破施工,为了量化改进后的爆破效果,由于爆破的主要岩性为矿岩,根据矿山实际铲装条件以及破碎研磨条件,规定矿岩区域岩块最大尺寸大于70cm时定为大块,在铲装过程中,实施例3进行三次爆破后的大块进行统计,统计反映了其爆破效果的相关指标,如表1所示。

表1现场试验结果

大块率较改进之前的9.8%,下降到了2.4%,下降了7.4%。在提升了矿山生产效率的同时,降低了其二次破碎、装运、研磨的成本。改善了该露天矿山的经济效益。

1.2炸药单耗

实施例3较对比例,饱水矿岩区域原先的孔距排距由3m×2.5m,调整为了现在的4m×3m,炸药单耗由原先的0.50kg/m

尽管这里参照本发明的解释性实施例对本发明进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本申请公开的原则范围和精神之内。更具体地说,在本申请公开、附图和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。