用于在刀具主体上自动安装/拆卸切削刀片的系统和方法

文献发布时间:2024-01-17 01:28:27

技术领域

本公开涉及一种用于在刀具主体上自动安装和拆卸至少一个切削刀片的系统,以及一种用于利用紧固螺钉在刀具主体上自动安装至少一个切削刀片的方法。

背景技术

如今,包括刀具主体且在刀具主体中安装有至少一个可更换切削刀片的切削刀具在切削工艺中非常普遍地使用。刀具主体可以是例如铣刀或车削刀具保持器。将切削刀片安装在刀具主体中的最常见方法是使用紧固螺钉。

切削刀片通常安装在刀具主体内的狭窄的安装凹座中,以便凹座壁在仅使用一个螺钉的情况下将切削刀片安装在刀具主体上时防止切削刀片旋转。

如今,切削刀片在刀具主体中的安装和拆卸通常是手工完成的。为了改善工作条件和生产率,已经开发了一些用于使安装和拆卸工艺自动化的系统。

US 10,035,201B2公开了一种用于更换刀具上的机加工刀片的更换装置。

然而,这些系统的一个问题是它们非常笨重,并且不容易在刀具主体上的狭窄的安装凹座中使用。

发明内容

本发明的一个目的是通过引入一种用于在刀具主体上自动安装和拆卸至少一个切削刀片的系统、一种用于利用紧固螺钉在刀具主体上自动安装至少一个切削刀片的方法以及一种以及用于执行该方法的计算机程序产品来克服或至少部分地克服所述问题。

本发明的目的是通过一种用于利用螺纹工具在刀具主体上自动安装和拆卸至少一个切削刀片的系统来实现的,该系统包括

-至少一个紧固螺钉,其具有轴和头部,该轴具有与头部相反的端点;

-至少一个切削刀片,其包括顶表面、底表面以及连接顶表面和底表面的周向侧表面,该切削刀片进一步包括用于接纳所述紧固螺钉的轴的通孔,该通孔具有纵向轴线并从顶表面延伸到底表面;以及

-载体装置,其能够拾取和释放所述至少一个切削刀片与被放置在切削刀片中的紧固螺钉,该载体装置包括主体,该主体具有前表面、后表面以及连接前表面和后表面的周向侧表面,

其特征在于,所述载体装置包括通道,该通道具有纵向轴线并从前表面的前端开口延伸到后表面的后端开口,其中该通道的长度为L。该前表面是当载体装置拾取切削刀片时与切削刀片接触的表面。

该系统的一个优点是,螺纹工具可以经由所述通道接近紧固螺钉的头部,而无需从切削刀片移除载体装置。因此,可使用该系统将切削刀片安装在刀具主体中的狭窄的安装凹座中,在该狭窄的安装凹座中,传统的夹持器和螺丝刀工具无法使用。因此,简化了将切削刀片相对刀具主体安装和拆卸的工艺。

根据本发明的一个实施例,通道包括螺钉入口部分,其从前端开口延伸距离L

该实施例的优点是,允许紧固螺钉进入所述通道,并且因此,其中紧固螺钉的头部突出到切削刀片的顶表面之外的切削刀片可以由载体装置拾取,因为切削刀片的头部不阻止载体装置到达切削刀片的顶表面。

在本发明的一个实施例中,上述的通道包括位于与前端开口相距所述距离Ls处的肩部部分,其中肩部部分的横截面小于紧固螺钉的头部的横截面。

该实施例的优点在于,在所拾取的切削刀片和紧固螺钉与载体装置一起的移动期间,防止紧固螺钉从通道中掉出。

根据本发明的一个实施例,所述通道包括位于前端开口和后端开口之间的弹簧。

该实施例的优点在于,当紧固螺钉穿过通道放置时,弹簧将被压缩,并且由此弹簧将压靠在紧固螺钉上,从而将紧固螺钉锁定在通道中。因此,在所拾取的切削刀片和紧固螺钉与载体装置一起的移动期间,防止紧固螺钉从通道中掉出。

根据本发明的一个实施例,通道包括工具入口部分,所述工具入口部分从后端开口延伸距离L

该实施例的优点是,通道可以帮助引导螺纹工具与紧固螺钉的头部对准。

根据本发明的一个实施例,工具入口部分具有半截头锥形。因此,通道的侧壁的一部分被去除。

该实施例的一个优点是,载体装置可以被定位得更靠近刀具主体。因此,载体装置可以用在狭窄的安装凹座中,在该狭窄的安装凹座中,传统的夹持器和螺丝刀工具无法使用。

根据本发明的一个实施例,载体装置包括用于拾取切削刀片的至少一个磁体。所述磁体可以是永磁体或电磁体。如果使用永磁体,则在用紧固螺钉将切削刀片紧固到刀具主体之后,通过将载体装置从刀具主体拉开来实现所述切削刀片的释放。替代性地是,载体装置包括用于拾取切削刀片的真空装置。

该实施例的一个优点是,当难以接近切削刀片的所有其它表面时,可以通过切削刀片的顶表面拾取切削刀片。

根据本发明的一个实施例,前表面包括凹座,该凹座具有底表面。底表面具有与切削刀片的顶表面相对应的形状,其中该底表面的中点被放置成使得其与通道的纵向轴线重合。

该实施例的优点在于,载体装置的前表面的几何形状适于待拾取和释放的切削刀片的实际形状。这使得切削刀片在载体装置中的位置更稳定,并且降低了在刀具主体上安装和拆卸切削刀片期间丢失切削刀片的风险。

根据本发明的一个实施例,该系统进一步包括用于预组装切削刀片和紧固螺钉的组装托盘单元,其中组装托盘单元包括通孔,该通孔具有纵向轴线,并用于接纳被接纳在通孔中的紧固螺钉的轴。

该实施例的一个优点是,切削刀片和紧固螺钉可以在被安装到刀具主体上之前预先组装。然后,可以由载体装置同时拾取切削刀片和紧固螺钉。由于组装托盘单元中的通孔,紧固螺钉可以稳定地设置在组装托盘单元上。

根据本发明的一个实施例,组装托盘单元进一步包括凹座,该凹座具有底表面,该底表面具有与切削刀片的底表面相对应的形状,其中底表面的中点被放置成使得其与组装托盘单元中的通孔的纵向轴线重合。

该实施例的优点是,实现了切削刀片在组装托盘单元上的更稳定放置。

根据本发明的一个实施例,组装托盘单元包括凹座,该凹座具有与载体装置的前表面相对应的形状。

该实施例的优点在于,可以实现切削刀片在组装托盘单元上的更稳定放置,因为切削刀片可以被更深地放置在组装托盘单元中,并且载体装置仍然能够达到切削刀片。

根据本发明的一个实施例,该系统进一步包括用于夹持紧固螺钉的轴的一部分的夹持工具,该部分在被接纳在组装托盘单元中时从通孔突出。该夹持工具可以设置在夹持单元处。

该实施例的优点在于,在载体装置被正确地放置在切削刀片上面之前,可防止紧固螺钉被移除。

根据本发明的一个实施例,载体装置安装在拾取装置上。该拾取装置可以是例如机械臂。

该实施例的优点在于,可以以自动化方式控制载体装置的移动。

根据本发明的一个实施例,该系统进一步包括刀具主体,其具有纵向轴线。该刀具主体包括用于接纳所述至少一个切削刀片的至少一个安装凹座,该安装凹座布置在与纵向轴线相距距离d

该实施例的优点在于,可以增加安装在刀具主体中的切削刀片的稳定性,并且降低切削刀片在操作期间旋转的风险。

根据本发明的一个实施例,刀具主体被安装在可旋转的支撑单元上。

该实施例的一个优点是,安装凹座的位置可以在切削刀片的安装和拆卸过程中容易地调整。

在本发明的一个实施例中,该系统进一步包括螺纹工具。该螺纹工具可以设置在螺纹单元处。

该实施例的优点在于,紧固螺钉在刀具主体中的紧固和松开可以自动进行,从而简化了在刀具主体上安装和拆卸切削刀片的工艺。

根据本发明的一个实施例,载体装置的主体包括从周向侧表面突出的突出部,其中该突出部包括支撑表面,所述支撑表面用于在安装或拆卸所述至少一个切削刀片时与刀具主体接触。

该实施例的优点在于,在安装和拆卸切削刀片时,载体装置可以与刀具主体稳定接触,从而降低了将切削刀片错误地定位在刀具主体上的风险。

根据本发明的一个实施例,支撑表面被布置为向下的轴向支撑表面,用于在所述至少一个切削刀片的安装或拆卸的过程中与刀具主体上的向上的轴向支撑表面接触,并且提供切削刀片在安装凹座中的轴向对准,其中所述向上的轴向支撑表面被设置在刀具主体的端表面处,并且位于与刀具主体的纵向轴线相距距离d

该实施例的优点在于,在安装和拆卸切削刀片期间,切削刀片可以在安装凹座中轴向对准,从而降低了将切削刀片错误定位在安装凹座中的风险。

根据本发明的一个实施例,该系统进一步包括控制单元,该控制单元具有处理电路,用于控制将切削刀片相对刀具主体安装和拆卸的工艺。控制单元可以是例如电脑或智能手机。

本发明的目的进一步通过一种用于通过载体装置、利用紧固螺钉在刀具主体上自动安装至少一个切削刀片的方法实现,其中紧固螺钉具有轴和头部,其中轴具有与头部相反的端点,并且其中切削刀片具有顶表面、底表面以及连接顶表面和底表面的周向侧表面,切削刀片进一步包括用于接纳紧固螺钉的轴的通孔,所述通孔具有纵向轴线并从顶表面延伸到底表面,其中载体装置包括主体,该主体具有前表面、后表面以及连接前表面和后表面的周向侧表面,并且其中载体装置包括通道,该通道具有纵向轴线,并从前表面中的前端开口延伸到后表面中的后端开口,其中该通道具有长度L,其特征在于,该方法包括以下步骤:

-将紧固螺钉的轴从切削刀片的顶表面插入通孔中;

-将载体装置的前表面放置在切削刀片的顶表面上面,使得通道的纵向轴线与通孔的纵向轴线重合;

-将载体装置附接到切削刀片;

-使用载体装置,拾取拾取所述切削刀片与布置在切削刀片中的紧固螺钉;

-通过使载体装置相对于刀具主体移动,将切削刀片的底表面放置在刀具主体上的安装凹座中;

-通过使螺纹工具相对于刀具主体移动,将螺纹工具经由后端开口通过通道插入到紧固螺钉的头部上;

-通过旋转螺纹工具,将切削刀片紧固在刀具主体上。

这种方法的一个优点是,螺纹工具可经由所述通道接近紧固螺钉的头部,而无需从切削刀片移除载体装置。因此,该方法可以用于将切削刀片安装在刀具主体中的狭窄的安装凹座中,在该狭窄的安装凹座中,传统的夹持器和螺丝刀工具无法使用。因此,简化了将切削刀片安装到刀具主体的工艺。

根据本发明的一个实施例,该方法包括以下进一步的步骤:

-在将紧固螺钉的轴从切削刀片的顶表面插入到通孔中的步骤之前,将切削刀片放置在组装托盘单元上,所述组装托盘单元具有用于接纳紧固螺钉的轴的通孔,该通孔具有纵向轴线。

该实施例的一个优点是,切削刀片和紧固螺钉在安装到刀具主体上之前可以被稳定地预先组装。

根据本发明的一个实施例,该方法包括以下进一步的步骤:

-在将紧固螺钉的轴从切削刀片的顶表面插入到所述通孔中的步骤和将载体装置的前表面放置在切削刀片的顶表面上面使得通道的纵向轴线与所述通孔的纵向轴线重合的步骤之间,通过将夹持工具施加到紧固螺钉上来夹持紧固螺钉;以及

-在将载体装置附接到切削刀片的步骤和使用载体装置拾取所述切削刀片与被放置在切削刀片中的紧固螺钉的步骤之间,通过从紧固螺钉移除夹持工具来释放紧固螺钉。

这种方法的一个优点是,在载体装置被正确地放置在切削刀片上面之前,可以防止紧固螺钉被移除。

根据本发明的一个实施例,该方法包括以下进一步的步骤:

-在使用载体装置拾取所述切削刀片与被放置在切削刀片中的紧固螺钉的步骤和通过使载体装置相对于刀具主体移动以将切削刀片的底表面放置在刀具主体上的安装凹座中的步骤之间,将紧固螺钉的端点与切削刀片的底表面对准。

紧固螺钉的端点与切削刀片的底表面的对准可以通过将切削刀片的底表面抵靠一表面放置并且因此在通孔中向上推动紧固螺钉来实现。

该实施例的优点在于,当切削刀片抵靠刀具主体放置时,紧固螺钉不会突出到切削刀片的底表面之外,因此简化了切削刀片在刀具主体上的定位。

根据本发明的一个实施例,其中刀具主体包括至少两个安装凹座,该方法包括以下进一步的步骤:

-在通过使载体装置相对于刀具主体移动以将切削刀片的底表面放置在刀具主体上的安装凹座中的步骤之前,将刀具主体安装在可旋转的支撑单元上;

-在通过旋转螺纹工具将切削刀片紧固在刀具主体上的步骤之后,从通道中撤回螺纹工具;

-在从通道中撤回螺纹工具的步骤之后,从已安装的切削刀片移除载体装置;

-在从已安装的切削刀片移除载体装置的步骤之后,将可旋转的支撑单元旋转与刀具主体上的两个相邻的安装凹座之间的周向距离相对应的距离。

该实施例的一个优点是,多个切削刀片可以安装在刀具主体中。

本发明的目的还通过一种用于通过载体装置、利用紧固螺钉在刀具主体上自动安装至少一个切削刀片的替代性方法实现,其中紧固螺钉具有轴和头部,其中,该轴具有与头部相反的端点,并且其中切削刀片具有顶表面、底表面以及连接顶表面和底表面的周向侧表面,该切削刀片进一步包括用于接纳紧固螺钉的轴的通孔,该通孔具有纵向轴线并从顶表面延伸至底表面,其中载体装置包括主体,所述主体具有前表面、后表面以及连接前表面和后表面的周向侧表面,并且其中载体装置包括通道,该通道具有纵向轴线并从前表面中的前端开口延伸到后表面中的后端开口,其中该通道具有长度L,其特征在于,该方法包括以下步骤:

-将载体装置的前表面放置在切削刀片的顶表面上面,使得通道的纵向轴线与通孔的纵向轴线重合;

-将紧固螺钉的轴从切削刀片的顶表面经由载体装置中的通道插入到通孔中;

-使用载体装置拾取所述切削刀片与被放置在切削刀片中的紧固螺钉;

-通过使载体装置相对于刀具主体移动,将切削刀片的底表面放置在刀具主体上的安装凹座中;

-通过使螺纹工具相对于刀具主体移动,将螺纹工具经由后端开口通过通道插入到紧固螺钉的头部上;

-通过旋转螺纹工具,将切削刀片固定在刀具主体上。

这种方法的一个优点是,螺纹工具可以经由所述通道接近紧固螺钉的头部,而无需从切削刀片移除载体装置。因此,该方法可以用于将切削刀片安装在刀具主体中的狭窄的安装凹座中,在该狭窄的安装凹座中,传统的夹持器和螺丝刀工具无法使用。因此,简化了将切削刀片安装到刀具主体的工艺。

根据本发明的一个实施例,该替代性方法包括以下进一步的步骤:

-在使用载体装置拾取切削刀片与被放置在切削刀片中的紧固螺钉的步骤和通过使载体装置相对于刀具主体移动以将切削刀片的底表面放置在刀具主体上的安装凹座中的步骤之间,将紧固螺钉的端点与切削刀片的底表面对准。

紧固螺钉的端点与切削刀片的底表面的对准可以通过将切削刀片的底表面抵靠一表面放置并且因此在通孔中向上推动紧固螺钉来实现。

该实施例的优点在于,当切削刀片抵靠刀具主体放置时,紧固螺钉不会突出到切削刀片的底表面之外,因此简化了切削刀片在刀具主体上的定位。

根据本发明的一个实施例,其中刀具主体包括至少两个安装凹座,该替代性方法包括以下进一步的步骤:

-在通过使载体装置相对于刀具主体移动以将切削刀片的底表面放置在刀具主体上的安装凹座中的步骤之前,将刀具主体安装在可旋转的支撑单元上;

-在通过旋转螺纹工具将切削刀片紧固在刀具主体上的步骤之后,从通道中撤回螺纹工具;

-在从通道中撤回螺纹工具的步骤之后,从已安装的切削刀片移除刀具主体;

-在从已安装的切削刀片移除刀具主体的步骤之后,将可旋转的支撑单元旋转与刀具主体上的两个相邻的安装凹座之间的周向距离相对应的距离。

该实施例的一个优点是,多个切削刀片可以安装在刀具主体中。

附图说明

图1示意性地示出了具有通孔的切削刀片,紧固螺钉放置在该通孔中。

图2示意性地示出了刀具主体的底视图,其中刀具主体具有安装凹座,切削刀片被安装在安装凹座中。

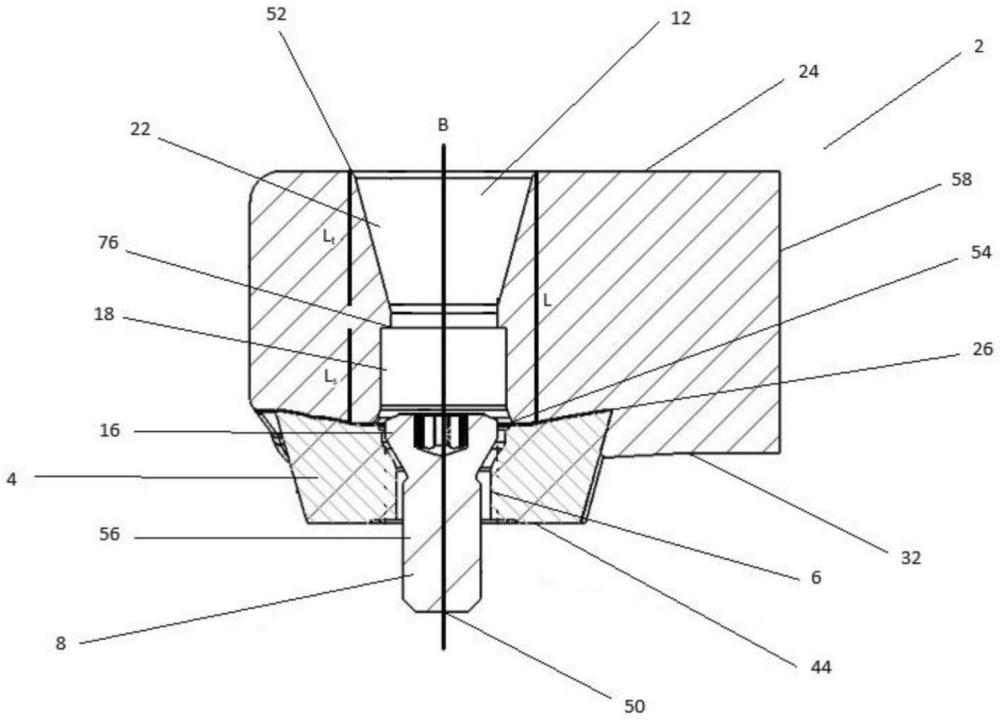

图3示意性地示出了根据本发明的一个实施例的载体装置的横截面图。

图4示意性地示出了根据本发明的实施例的载体装置。

图5示意性地示出了根据本发明的实施例的系统。

图6A示意性地示出了根据本发明实施例的组装托盘单元。

图6B示意性地示出了根据本发明的一个实施例的组装托盘单元,其中切削刀片和紧固螺钉被放置在组装托盘单元上。

图7示意性地示出了根据本发明的一个实施例的预组装工位的底视图。

图8示意性地图示了根据本发明的实施例的示例方法步骤的流程图。

具体实施方式

现在将在下文中参考附图更全面地描述所公开的实施例,附图中示出了本发明的某些实施例。然而,本发明可以以许多不同的形式来体现,并且不应被解释为限于在此阐述的实施例;相反,这些实施例是以示例的方式提供的,使得公开将是透彻和完整的,并且将本发明的范围充分地传达给本领域技术人员。在全文中,相似的附图标记指代相似元件。附图中所示的元件不必然根据比例绘制。为了清楚地说明一些元件,这些元件可能已被放大。

图1示意性地示出了切削刀片(4),其具有顶表面(26)、底表面(44)以及连接顶表面(26)和底表面(44)的周向侧表面(62)。切削刀片(4)进一步包括通孔(6),所述通孔(6)具有纵向轴线(A)并从顶表面(26)延伸到底表面(44)。紧固螺钉(8)被放置在通孔(6)内。紧固螺钉(8)具有头部(16)。

图2示意性地示出了刀具主体(10)的底视图,刀具主体(10)具有端表面(34),并具有纵向轴线(C)。刀具主体(10)包括多个周向分布的安装凹座(46),这些安装凹座布置在与纵向轴线(C)相距距离为d

图3示意性地示出了载体装置(2)的横截面图。如图1所示,载体装置(2)被布置用以通过切削刀片(4)的顶表面(26)拾取和释放切削刀片(4),该切削刀片(4)具有通孔(6),紧固螺钉(8)被接纳在通孔中。紧固螺钉具有轴(56)和头部(16)。轴(56)还具有与头部(16)相反的端点(50)。载体装置(2)包括主体,该主体具有前表面(32)、后表面(24)以及连接前表面(32)和后表面(24)的周向侧表面(58)。载体装置(2)进一步包括通道(12),该通道(12)具有纵向轴线(B)并从前表面(32)中的前端开口(54)延伸到后表面(52)中的后端开口(24)。通道(12)具有长度L。前表面(32)是在切削刀片(4)由载体装置(2)拾取时与切削刀片(4)接触的表面。

图3进一步示出了通道(12)包括螺钉入口部分(18),该螺钉入口部分从前端开口(54)延伸距离L

图3进一步例示了通道(12)包括肩部部分(76),所述肩部部分(76)位于与前端开口(54)相距所述距离L

图3进一步示出通道(12)包括工具入口部分(22),该工具入口部分(22)从后端开口(52)延伸距离L

图3进一步示出紧固螺钉(8)的端点(50)从切削刀片(4)的底表面(44)突出。

图4示意性地示出了载体装置,在该载体装置中,前侧(32)包括凹座(60),该凹座(60)具有底表面(92)。底表面(92)具有与待拾取和释放的切削刀片(4)的顶表面(26)相对应的形状。底表面(92)的中点被放置成使得它与通道(12)的纵向轴线(B)重合。载体装置进一步配备有磁体(28)。图4进一步例示了工具入口部分(22)具有半截头锥形。

图4还示出载体装置(2)的主体包括从周向侧表面(58)突出的突出部(78)。突出部(78)包括支撑表面(80),用于在安装或拆卸所述至少一个切削刀片(4)期间与刀具主体(10)接触。支撑表面(80)被布置成轴向支撑表面。图4进一步示出载体装置(2)的主体包括支撑表面(82),用于在安装和拆卸所述至少一个切削刀片(4)期间与刀具主体(10)接触。支撑表面(82)被布置成径向支撑表面。支撑表面(82)是周向侧表面(58)的一部分。

图5示意性地示出了用于在刀具主体(10)上自动安装和拆卸至少一个切削刀片(4)的系统。所示的系统包括刀具主体(10),其中通过使用紧固螺钉(8),将多个切削刀片(4)安装在多个周向分布的安装凹座(46)中。刀具主体(10)以端表面(34)向上的方式被安装在可旋转的支撑装置(36)上。所述可旋转的支撑装置(36)能够通过使刀具主体(10)旋转来改变刀具主体(10)中的安装凹座(46)的位置。如上所述,在紧固螺钉(8)被放置在通孔(6)中的情况下,载体装置(2)将切削刀片(4)放置在刀具主体(10)中的安装凹座(46)中,并且安装在螺纹单元(38)上的螺纹工具(14)经由后端开口(52)插入到通道(12)中。载体装置(2)被安装在拾取装置(84)上。在图5中,拾取装置(84)被例示为机械臂。螺纹工具(14)被放置在紧固螺钉(8)的头部(16)上,并且通过旋转螺纹工具(14)从而对紧固螺钉(8)进行紧固,将切削刀片(4)紧固到刀具主体(10)。该系统进一步包括控制单元(40),该控制单元(40)具有处理电路(86),用于控制相对刀具主体(10)安装和拆卸将切削刀片(4)的工艺。在图5中,控制单元(40)被例示为计算机。

图6A示意性地示出了用于预先组装切削刀片(4)和紧固螺钉(8)的组装托盘单元(42)。组装托盘单元(42)包括用于接纳紧固螺钉(8)的轴(56)的通孔(66),该通孔(66)具有纵向轴线(D)。组装托盘单元(42)进一步包括凹座(64),该凹座(64)具有底表面(88)。底表面(88)具有与切削刀片(4)的底表面(44)相对应的形状。底表面(88)的中点被放置成使得它与通孔(66)的纵向轴线(D)重合。

图6B示意性地示出了上面放置有切削刀片(4)和紧固螺钉(8)的组装托盘单元(42)。

图7示意性地示出了预组装工位(68)的底视图。预组装工位(68)包括如上所述的组装托盘单元(42),其被安装在两个支撑元件(70)上。预组装工位(68)进一步包括设置在夹持单元(72)处的夹持工具(74)。夹持工具(74)被布置用以夹持紧固螺钉(8)的轴(56)的一部分,该部分在被接纳在组装托盘单元(42)中时从通孔(66)突出。在图7中,夹持工具(74)被例示为一对夹爪。

图8图示了根据本发明实施例的示例方法步骤的流程图。

通过载体装置(2)、在刀具主体(10)上利用紧固螺钉(8)自动安装至少一个切削刀片(4)的所述方法,其中紧固螺钉(8)具有轴(56)和头部(16),其中轴(56)具有与头部(16)相反的端点(50),并且其中切削刀片(4)具有顶表面(26)、底表面(44)、以及连接顶表面(26)和底表面(44)的周向侧表面(62),切削刀片(4)进一步包括用以接纳紧固螺钉(8)的轴(56)的通孔(6),该通孔具有纵向轴线(A)并从顶表面(26)延伸到底表面(44),并且其中载体装置(2)包括主体,该主体具有前表面(32)、后表面(24)、以及连接前表面(32)和后表面(24)的周向侧表面(58),并且其中载体装置(2)包括通道(12),该通道(12)具有纵向轴线(B)并从前表面(32)中的前端开口(54)延伸到后表面(24)中的后端开口(52),其中通道(12)具有长度L,所述方法包括以下步骤:

-将紧固螺钉(8)的轴(56)从切削刀片(4)的顶表面(26)插入(S1)到通孔(6)中;

-将载体装置(2)的前表面(32)放置(S2)在切削刀片(4)的顶表面(26)上面,使得通道的纵向轴线(B)与通孔(6)的纵向轴线(A)重合;

-将载体装置(2)附接(S3)到切削刀片(4);

-使用载体装置(2),拾取(S4)切削刀片(4)与被放置在切削刀片中的紧固螺钉;

-通过使载体装置相对于刀具主体(10)移动,将切削刀片(4)的底表面(44)放置(S5)在刀具主体(10)上的安装凹座(46)中;

-通过使螺纹工具(14)相对于刀具主体(10)移动,将螺纹工具(14)经由后端开口(52)穿过通道(12)插入(S6)到紧固螺钉(8)的头部(16)上;

-通过旋转螺纹工具(14),将切削刀片(4)紧固(S7)在刀具主体(10)上。

任选地是,该方法包括以下进一步的步骤:

-在步骤(S1)之前,将切削刀片(4)放置(S8)在组装托盘单元(42)上,该组装托盘单元(42)具有用以接纳紧固螺钉(8)的轴(56)的通孔(66),所述通孔具有纵向轴线(D)。

可选地是,该方法包括以下进一步的步骤:

-在步骤(S1)和(S2)之间,通过将夹持工具(74)施加到紧固螺钉(8)上,夹持(S9)紧固螺钉(8);以及

-在步骤(S3)和(S4)之间,通过从紧固螺钉(8)上移除夹持工具(74),释放(S10)紧固螺钉(8)。

任选地是,该方法包括以下进一步的步骤:

-在步骤(S4)和(S5)之间,将紧固螺钉(8)的端点(50)与切削刀片(4)的底表面(44)对准(S11)。

可选地是,在刀具主体(10)包括至少两个安装凹座(46)的情况下,该方法包括以下进一步的步骤:

-在步骤(S5)之前,将刀具主体(10)安装(S12)在可旋转的支撑单元(36)上;

-在步骤(S7)之后,从通道(12)中撤回(S13)螺纹工具(14);

-在步骤(S13)之后,从已安装的切削刀片(4)移除(S14)载体装置(2);

-在步骤(S14)之后,将可旋转支撑单元(36)旋转与刀具主体(10)上的两个相邻的安装凹座(46)之间的周向距离相对应的距离。