一种可实现自动清洗和防滴漏的充填泵

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及食药品充填包装设备技术领域,具体为一种可实现自动清洗和防滴漏的充填泵。

背景技术

当使用充填泵充填灌装食药品时,灌装残留容易黏附在泵体内侧壁及泵芯上,为了满足食药品严格的卫生要求,需要对充填泵内部的泵芯及侧壁进行清洗,如授权公告号为CN213205900U的专利文献公开了一种活塞易于拆装的充填泵,包括泵体和充填单元,泵体具有横向延伸的充填腔,充填单元可滑动地安装在充填泵的充填腔上,充填单元包括滑套、活塞杆、可调节式活塞和调节螺母,滑套左端设有右夹持台阶,活塞杆左端设有左夹持台阶,右端设有可与调节螺母配合的螺纹,活塞杆的右端依次穿过可调节式活塞、滑套,并从滑套的右端出口伸出,调节螺母安装在活塞杆右端的螺纹上并且调节螺母抵住滑套右端出口,左夹持台阶和右夹持台阶夹住可调节式活塞。但该类可实现自动清洗的充填泵主要靠泵芯和泵腔的高精度加工配合实现:一方面存在着加工周期长,配件更换费用昂贵,另外一方面由于配合存在着间隙充填过程存在滴漏的风险,而且这类设备均只能完成充填阀芯即柱塞的清洗,不能同时完成旋转阀芯即转阀的清洗,而能清洗旋转阀芯的充填泵如授权公告号为CN218431993U的专利文献公开的一种膏体灌装装置只能拆卸旋转阀离线清洗,不能实现在线清洗,使用不便。而授权公告号为CN207777627U的专利文献公开了一种粘稠液体防拉丝防滴漏灌装装置,但该类采用密封圈泵芯与泵腔配合的充填泵无法实现自动清洗功能要求,给用户极大的不便利。也即可实现自动清洗的充填泵不能满足完全密封,生产过程中有滴漏风险,采用密封圈的充填泵不能实现自动清洗功能。

发明内容

针对现有技术的不足,本发明提供了一种可实现自动清洗和防滴漏的充填泵,以解决上述现有技术不能同时兼顾充填泵两个工作部件自动清洗和防滴漏的问题。

为实现以上目的,本发明通过以下技术方案予以实现:

一种可实现自动清洗和防滴漏的充填泵,包括充填泵壳、充填泵芯、泵支座、旋转泵芯、泵盖,所述充填泵芯安装在充填泵壳内部形成的纵向充填泵腔内并可在充填泵腔内纵向滑动,所述泵支座安装在充填泵壳底部,所述旋转泵芯安装在泵支座内并可在泵支座内水平轴向旋转,一侧穿过泵支座侧壁开口和泵盖连接旋转阀动力装置,所述泵支座侧壁相邻的两个侧壁上均开有进出料口,所述充填泵芯底部外表面设置有环形槽,所述环形槽上设置有防滴漏密封圈,所述充填泵壳内壁下部为充填工作腔,上部设置有弧形扩径的充填清洗腔,所述充填泵芯工作时在充填工作腔纵向滑动并通过放滴漏密封圈与充填泵壳内壁保持密封,所述充填泵壳在充填清洗腔的位置侧壁上设置有第一清洗口,所述第一清洗口与充填泵腔连通,所述充填泵芯在清洗时移动到充填清洗腔处,所述旋转泵芯另一侧穿过泵支座另一边侧壁开口延长出杆部并在另一端连接旋转泵芯水平止动装置,所述杆部外设置有与所述杆部平行的旋转泵壳,清洗时所述旋转泵芯可水平运动出泵支座到达所述旋转泵壳内部形成的横向旋转泵腔内,所述旋转泵壳一端部和所述泵支座另一边侧壁开口刚性连接并连通,另一端与旋转泵芯水平止动装置连接密封,所述旋转泵壳在旋转泵腔的位置侧壁上设置有第二清洗口第三清洗口,所述第二清洗口和第三清洗口均与旋转泵腔连通,所述旋转泵腔的内径大于旋转泵芯的外径并与旋转泵芯之间形成清洗间隙,所述充填泵通过外部清洗系统连接第一清洗口、第二清洗口、第三清洗口及泵支座的进出料口完成全自动原位清洗。

优选的,所述第一清洗口设置在充填泵壳在充填清洗腔的位置与旋转泵壳同一方向上,所述第二清洗口设置在旋转泵壳在旋转泵腔的位置上方远泵底座的一端,所述第三清洗口设置在旋转泵壳在旋转泵腔的位置下方近泵底座的一端,该清洗口的设置位置可以最大化减小整个充填泵占的体积,规则化充填泵的安装和运输。

优选的,所述第一清洗口和第二清洗口为清洗出液口,所述第三清洗口及进出料口为清洗进液口,该设置方式可以保证水能形成冲击力以及清洗的干净程度。

优选的,所述旋转泵芯为延长出的杆部为支撑芯棒,所述旋转泵芯还包括连接旋转阀动力装置的连接头、连接座、料腔,所述连接头通过圆柱台形的连接座连接在旋转泵芯工作部的料腔一端,所述料腔另一端连接延长出支撑芯棒,该旋转泵芯结构简单,可以完美适配目前的旋转泵芯冲洗方式。

优选的,所述旋转泵芯水平止动装置包括手柄、档杆、挡板、档杆螺钉和挡板螺钉,所述手柄为旋钮形,底部设置有颈部,所述颈部内设置有圆孔,所述手柄通过底部的圆孔与旋转泵芯的支撑芯棒端部刚性连接,所述手柄颈部上设置有环形槽,所述旋转泵壳连接旋转泵芯水平止动装置的端部两侧设置有和端面平齐的矩形法兰,所述档杆为条板状,一端旋转连接在一侧的矩形法兰面上,另一端安装有圆形执钮,所述档杆通过圆形执钮可使侧面旋转卡入手柄颈部的环形槽内,所述旋转泵壳另一侧的矩形法兰上部侧面安装有挡板螺钉,所述挡板一端可绕挡板螺钉旋转,另一端可在档杆卡入手柄环形槽后旋转出法兰面挡在档杆上方,该设置结构使用后端的止动装置可以锁定旋转阀芯的水平位置,可以解决旋转泵芯延长后旋转阀芯在工作位置运行时易产生水平窜动问题,使旋转阀芯工作时旋转更稳定。

优选的,所述旋转泵芯水平止动装置还包括挡板螺钉,所述挡板螺钉安装在旋转泵壳另一侧的矩形法兰面上,并在档杆卡入手柄环形槽后使用挡板螺钉头部卡住档杆远旋转轴端的侧面,挡板螺钉的设置给只使用手柄的环形槽限位多加了一层保险,使止动效果更加有效。

优选的,所述连接头的头部为一字形,所述旋转阀动力装置通过底部的一字槽与连接头的头部配合传动,从而驱动旋转泵芯旋转,该传动结构简单方便,方便旋转泵芯和旋转阀动力装置的分离。

优选的,所述旋转泵壳的近泵底座的一端端部设置有和端面平齐的正方形法兰,所述旋转泵壳通过该正方形法兰刚性安装在泵底座的侧面,该结构使用了和泵盖一样的固定方式,安装方便快捷,又有较好的密封性。

优选的,所述充填泵壳内部的充填清洗腔和旋转泵壳的旋转泵腔外侧还设置有环形密封件槽,所述环形密封件槽内设置有清洗密封圈,清洗密封圈的设置可以使全自动清洗在全密封环境中进行,达到清洗无漏水的更佳效果。

优选的,所述充填泵壳和旋转泵壳内壁使用不锈钢材质,所述防滴漏密封圈采用双向泛塞圈,所述泛塞圈外壳材质使用聚醚醚酮树脂,该材料的使用使得充填泵可以使用通用材料而不使用不常见的材料增加制造难度,对充填泵的结构具有普适性,双向泛塞圈的使用通过适当的弹簧力加上系统流体压力,将密封口面顶出而轻轻压住被密封的金属面以生成非常优异的密封效果,而聚醚醚酮树脂具有耐磨损、耐高温、耐腐蚀、抗老化、自润滑、易加工和高机械强度等优异性能,使充填泵芯在内部运动工作时有更好的防滴漏效果。

本方案相对于现有技术,有益效果在于:正常生产时,充填泵芯和旋转泵芯位于正常工作位置,通过防滴漏密封圈解决生产过程中滴料问题,通过在旋转泵芯水平方向拓展出旋转泵芯清洗结构来实现充填泵旋转阀芯的全自动清洗,当生产完成时,充填泵芯和防滴漏密封圈退到清洗充填清洗腔位置,旋转泵芯脱开旋转阀动力装置退回到旋转泵腔位置,清洗液分别从清洗液进口进来对充填泵芯和防滴漏密封圈、旋转泵芯实现自动清洗,清洗完成的清洗液从清洗液出口排出,从而实现整个清洗循环,实现自动清洗功能,综上,通过结合上部充填泵芯的全自动清洗结构,达到同时可以在线清洗充填泵两个工作部件的有益效果并同时解决了充填防滴漏的问题。

附图说明

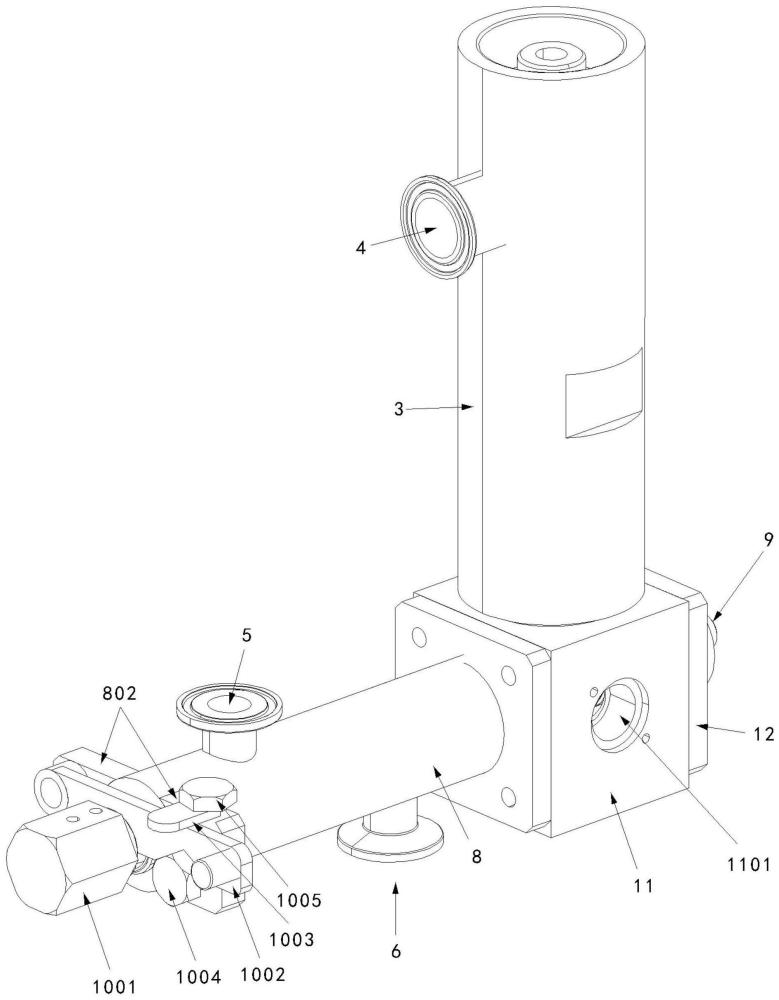

图1为本申请一实施例外部立体示意图;

图2为本申请一实施例充填泵芯和旋转泵芯均处于工作位置的剖视示意图;

图3为本申请一实施例充填泵芯处于工作位置、旋转泵芯退出工作位置到清洗位置的剖视示意图;

图4为本申请一实施例充填泵芯和旋转泵芯均退出工作位置到清洗位置的剖视示意图;

图5为本申请一实施例旋转泵芯的立体示意图;

其中,1-充填泵芯,101-环形槽,2-防滴漏密封圈,3-充填泵壳,301-充填泵腔,3011-充填工作腔,3012-充填清洗腔,4-第一清洗口,5-第二清洗口,6-第三清洗口,7-旋转泵芯,701-连接头,702-连接座,703-料腔,704-支撑芯棒,8-旋转泵壳,801-旋转泵腔,802-矩形法兰,9-旋转阀动力装置,10-旋转泵芯水平止动装置,1001-手柄,1002-档杆,1003-挡板,1004-档杆螺钉,1005-挡板螺钉,11-泵底座,1101-进出料口,12-泵盖,13-清洗密封圈。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

本实施例提供了一种技术方案:一种可实现自动清洗和防滴漏的充填泵,包括充填泵壳3、充填泵芯1、泵支座11、旋转泵芯7、泵盖12,所述充填泵芯1安装在充填泵壳3内部形成的纵向充填泵腔31内并可在充填泵腔31内纵向滑动,所述泵支座11安装在充填泵壳3底部,所述旋转泵芯7安装在泵支座11内并可在泵支座11内水平轴向旋转,一侧穿过泵支座11侧壁开口和泵盖12连接旋转阀动力装置9,所述泵支座11侧壁相邻的两个侧壁上均开有进出料口1101,所述充填泵芯1底部外表面设置有环形槽101,所述环形槽上设置有防滴漏密封圈2,所述防滴漏密封圈2采用双向泛塞圈,所述泛塞圈外壳材质使用聚醚醚酮树脂即PEEK,所述充填泵壳3内壁下部为充填工作腔311,上部设置有弧形扩径的充填清洗腔312,所述充填泵芯1工作时在充填工作腔311纵向滑动并通过放滴漏密封圈2与充填泵壳3内壁保持密封,所述充填泵壳3在充填清洗腔312的位置侧壁上设置有第一清洗口4,所述第一清洗口4与充填泵腔31连通,所述充填泵芯1在清洗时移动到充填清洗腔312处,所述旋转泵芯7另一侧穿过泵支座另一边侧壁开口延长出杆部并在另一端连接旋转泵芯水平止动装置10,所述杆部外设置有与所述杆部平行的旋转泵壳8,清洗时所述旋转泵芯7可水平运动出泵支座到达所述旋转泵壳3内部形成的横向旋转泵腔81内,所述充填泵壳3和旋转泵壳8内壁均使用不锈钢材质,所述旋转泵壳3一端部和所述泵支座另一边侧壁开口刚性连接并连通,另一端与旋转泵芯水平止动装置10连接密封,即在所述旋转泵壳8的近泵底座11的一端端部设置有和端面平齐的正方形法兰,所述旋转泵壳8通过该正方形法兰刚性安装在泵底座11的侧面,此也为泵盖12安装在泵支座11上的安装方式,所述旋转泵壳3在旋转泵腔81的位置侧壁上设置有第二清洗口5和第三清洗口6,所述第二清洗口5和第三清洗口6均与旋转泵腔81连通,所述旋转泵腔81的内径大于旋转泵芯7的外径并与旋转泵芯7之间形成清洗间隙,所述充填泵通过外部清洗系统连接第一清洗口4、第二清洗口5、第三清洗口6及泵支座的进出料口完成全自动原位清洗。

本实施例中,所述第一清洗口4设置在充填泵壳3在充填清洗腔312的位置与旋转泵壳8同一方向上,所述第二清洗口5设置在旋转泵壳8在旋转泵腔801的位置上方远泵底座11的一端,所述第三清洗口6设置在旋转泵壳8在旋转泵腔801的位置下方近泵底座11的一端。清洗口的设置位置并不固定,只要在相应的清洗腔侧面就行,也可以使用其他的设置方式,比如第二清洗口5和第三清洗口6位置互换之类,本实施例清洗口的设置方式为较优的设置方式,既考虑了充填泵本身外形的规整性和空间节省性,也考虑了冲洗水流的合理性,使得水流在清洗充填泵芯和旋转泵芯时形成并保持一定的冲击力从而保证清洗的效果,使充填泵芯和旋转泵芯都能洗干净。

清洗水流的流向方式上,也不是固定的,本实施例中,所述第一清洗口4和第二清洗口5为清洗出液口,所述第三清洗口6及进出料口1101为清洗进液口,进出料口1101使用管子连接到外部,这些清洗口使用时均外接清洗设备达到全自动原位C IP清洗的使用要求,当然,也可以设置第一清洗口4和第二清洗口5为清洗进液口,第三清洗口6及进出料口1101为清洗出液口。

所述旋转泵芯7为延长出的杆部为支撑芯棒704,所述旋转泵芯7还包括连接旋转阀动力装置9的连接头701、连接座702、料腔703,所述连接头701通过圆柱台形的连接座702连接在旋转泵芯7工作部的料腔703一端,所述料腔703另一端连接延长出支撑芯棒704。所述连接头701的头部为一字形,所述旋转阀动力装置9通过底部的一字槽与连接头701的头部配合传动,从而驱动旋转泵芯7旋转,当然头部形状并不固定,也可以使用其他便于制造且利于分离的传动结构。所述旋转泵芯水平止动装置10包括手柄1001、档杆1002、挡板1003、档杆螺钉1004和挡板螺钉1005,所述手柄1001为旋钮形,底部设置有颈部,所述颈部内设置有圆孔,所述手柄1001通过底部的圆孔与旋转泵芯7的支撑芯棒704端部刚性连接,所述手柄1001颈部上设置有环形槽,所述旋转泵壳8连接旋转泵芯水平止动装置10的端部两侧设置有和端面平齐的矩形法兰802,所述档杆1002为条板状,一端旋转连接在一侧的矩形法兰面802上,另一端安装有圆形执钮,所述档杆1002通过圆形执钮可使侧面旋转卡入手柄1001颈部的环形槽内,所述旋转泵壳8另一侧的矩形法兰802上部侧面安装有挡板螺钉1005,所述挡板1003一端可绕挡板螺钉1005旋转,另一端可在档杆1002卡入手柄1001环形槽后旋转出法兰面挡在档杆1002上方。手柄1001的旋钮形状本实施例设置为六角形,方便夹持旋转泵芯7脱离旋转阀动力装置9到达清洗位置,所述手柄1001还可以在外部其他动力源的情况下,使得旋转泵芯7在清洗位置也能旋转,从而达到更好的清洗效果。

本实施例中为了使止动效果更稳固,在所述旋转泵芯水平止动装置10上还增加了挡板螺钉1005,所述挡板螺钉1005安装在旋转泵壳8另一侧的矩形法兰802面上,并在档杆1002卡入手柄1001环形槽后使用挡板螺钉1005头部卡住档杆1002远旋转轴端的侧面。

为了使使全自动清洗在全密封环境中进行,在泵盖12内侧与旋转阀动力装置9连接部位、泵盖12与泵支座11的连接交界面、旋转泵壳8与泵支座11的连接交界面以及充填泵壳3与旋转泵壳3的连接交界面均设有清洗密封圈13保证密封性,额外的,所述充填泵壳3内部的充填清洗腔3012和旋转泵壳8的旋转泵腔801外侧也设置有环形密封件槽,所述环形密封件槽内设置有清洗密封圈13。

以上所述,仅为本方案较佳的具体实施方式,但本方案要求的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本申请的技术方案及其发明构思加以等同替换或改变,都应涵盖在本申请的保护范围之内。