煤矿气体传感器的智能化干扰测试装置及方法

文献发布时间:2023-06-19 09:23:00

技术领域

本发明涉及气体传感器技术领域,更具体地,涉及一种煤矿气体传感器的智能化干扰测试装置以及智能化干扰测试装置的测试方法。

背景技术

随着科学技术的发展,气体传感器已广泛用于各行各业,特别在煤矿安全、家用报警等领域,以其高灵敏度、高响应、价格低廉等优点受到越来越关注,但由于其高灵敏度,以及煤矿井下复杂环境,气体传感器易受外界条件干扰,如环境温度、湿度、震动、其他气体干扰等,因此对煤矿气体传感器的精确标定是传感器测试的基础,特别地,煤矿气体传感器的抗干扰能力是验证传感器设计是否合格的重要指标,也是传感器测试的重难点。因此探究出一种及时、有效的煤矿气体传感器的气体干扰的智能化测试装置变得尤为重要。

发明内容

为解决上述技术问题,本发明提供煤矿气体传感器的智能化干扰测试装置以及智能化干扰测试装置的测试方法,该装置具有稳定性强、自动化水平高、实现快速测量的优点。

根据本发明第一方面实施例的煤矿气体传感器的智能化干扰测试装置,包括:配气组件,所述配气组件能够提供标定气体和至少一种干扰气体;混气组件,所述混气组件与所述配气组件相连,所述混气组件内限定有与所述配气组件连通的混气腔室,所述标定气体和所述干扰气体被输送至所述混气腔室内进行混合得到混合气体;检测室,所述检测室内限定有检测腔室,所述检测腔室与所述混气腔室连通以通入所述混合气体;至少两个标准件传感器,两个所述标准件传感器设于所述检测腔室且分别与所述干扰气体和所述标定气体相对应;测试件传感器,所述测试件传感器设于所述检测室的外侧,经由所述检测室流出的混合气体流至所述测试件传感器,所述测试件传感器能够测试所述标定气体的浓度值;数据采集和控制模块,所述数据采集和控制模块分别与所述测试件传感器和所述标准件传感器相连,所述数据采集和控制模块能够采集气体测试数据并比对所述测试件传感器和所述标准件气体传感器获取的气体测试数据以判断是否存在气体干扰,所述气体测试数据包括响应时间及恢复时间。

根据本发明实施例的煤矿气体传感器的智能化干扰测试装置通过配气组件、混气组件、检测室、测试传感器和至少一个标准件传感器检测标定气体,数据采集和控制模块采集气体测试数据并比对对于同一种所述干扰气体的所述测试件传感器和所述标准件气体传感器获取的气体测试数据以判断是否存在气体干扰。可以对测试传感器的抗干扰能力进行验证,检测测试传感器设计是否合格,实现快速检测,具有稳定性强、自动化水平高的优点。

根据本发明的一个实施例,所述配气组件包括:

气样气罐,所述气样气罐内限定有储气腔;可编程电磁阀,所述可编程电磁阀与所述气样气罐相连以控制所述气样气罐开启或者关闭;可编程减压阀,所述可编程减压阀与所述气样气罐相连以对所述标定气体或所述干扰气体进行减压;第一流量计,所述第一流量计与所述气样气罐相连以计算和控制所述标定气体和所述干扰气体的流量;输气管,所述输气管分别与所述气样气罐和所述混气组件连通。

根据本发明的一个实施例,所述混气组件包括:

混气罐,所述混气罐内限定有所述混气腔室,所述混气罐具有与所述混气腔室连通的进气口和出气口,所述混气罐内具有自所述进气口向所述出气口所在方向延伸的螺旋形混气通道。

根据本发明的一个实施例,所述混气组件还包括:内置螺旋式挡板,所述内置螺旋式挡板设于所述容纳腔且与所述混气罐的内壁面之间限定有所述混气通道。

根据本发明的一个实施例,所述内置螺旋式挡板包括:多个挡板,多个所述挡板交错设置且形成有所述混气通道。

根据本发明的一个实施例,两个相邻的所述挡板分别与所述混气罐的内壁面的两侧相连,一所述挡板位于另一所述挡板的上方且一所述挡板沿上下方向的投影的至少一部分位于另一所述挡板上。

根据本发明的一个实施例,两个所述挡板分别沿水平方向延伸且沿水平方向的长度不等。

根据本发明的一个实施例,所述挡板为甲基丙烯酸聚合材料件,所述挡板的表面设有耐腐蚀隔离层。

根据本发明的一个实施例,所述干扰气体的种类为多种且相互独立,所述进气口的数量为多个,多个所述进气口分别与多种所述干扰气体一一对应。

根据本发明的一个实施例,多种所述干扰气体分别经由对应的所述进气口进入所述混气腔室,多种所述干扰气体对应的所述进气口沿上下方向由上到下排列,位于上方的所述进气口对应的所述干扰气体的分子质量大于位于下方的所述进气口对应的所述干扰气体的分子质量。

根据本发明的一个实施例,所述混气组件还包括:风扇,所述风扇分别设于所述进气口和所述出气口以将所述干扰气体和所述标定气体。

根据本发明的一个实施例,煤矿气体传感器的智能化干扰测试装置还包括:第二流量计,所述第二流量计设于所述检测室和所述测试件传感器之间以对通入所述测试件传感器的气体流量进行控制。

根据本发明的一个实施例,所述混气罐的内壁面为圆弧面。

根据本发明的一个实施例,煤矿气体传感器的智能化干扰测试装置还包括:压力控制器,所述压力控制器设于所述混气组件以检测并调节所述混气腔室的内部压力。

根据本发明的一个实施例,所述数据采集和控制模块包括NI采集板卡、PLC控制器和PC上位机,所述NI采集板卡将所述测试件传感器和所述标准件传感器的数据采集到所述PC上位机,所述PC上位机进行分析处理、波形显示,所述PLC控制器控制所述配气组件输出的所述标定气体和干扰气体的种类和压力。

根据本发明的一个实施例,所述混气组件还包括:真空泵,所述真空泵设于所述混气罐的一侧且分别与所述出气口和所述检测室连通。

根据本发明第二方面实施例的智能化干扰测试装置的测试方法,包括以下步骤:

通过所述配气组件向所述混气腔室内通入所述标定气体和所述干扰气体,得到所述混合气体;将所述混合气体输送至所述检测腔室且与所述测试件传感器接触,测试实际通入所述检测腔室内的各种气体的浓度值;比对所述测试件传感器测试的对于一气体的浓度数据和该气体对应的所述标准件气体传感器的浓度数据是否一致,如果一致则所述测试件传感器未受到所述干扰气体的干扰,如果不一致则为存在气体干扰;在存在气体干扰时,通过所述数据和控制模块计算得到每种所述干扰气体的组分。

根据本发明的一个实施例,智能化干扰测试装置的测试方法还包括以下步骤:将混气装置内部、联通的通气管路通过述真空泵抽真空,所述真空泵通过PLC控制,输入并观察混气装置中的压力表显示,确认混气内部是否真空状态。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

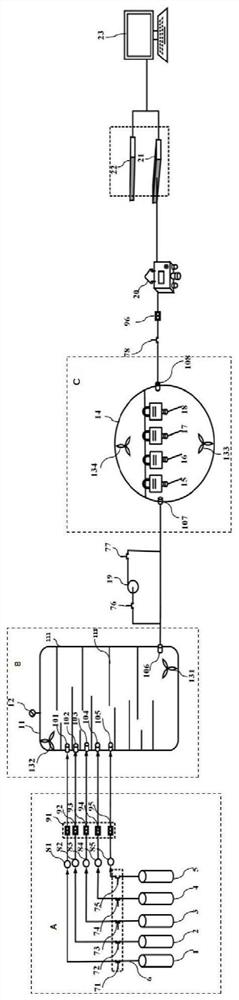

图1为根据本发明实施例的煤矿气体传感器的智能化干扰测试装置示意图;

图2为图1中A区域的放大图;

图3为图1中B区域的放大图;

图4为图1中C区域的放大图;

图5为根据本发明实施例的智能化干扰测试装置的测试方法的流程图。

附图标记:

配气组件10;

500ppm的二氧化碳1;标准浓度100ppm一氧化碳气样2;标准浓度100ppm的硫化氢气样3;标准浓度5000ppm的甲烷气体4;8L的干燥空气5;

输气管6;

第一可编程电磁阀71;第二可编程电磁阀72;第三可编程电磁阀73;第四可编程电磁阀74;第五可编程电磁阀75;第六可编程电磁阀76;第七可编程电磁阀77;第八可编程电磁阀78;

第一可编程减压器81;第二可编程减压器82;第三可编程减压器83;第四可编程减压器84;第五可编程减压器85;

第一高精度流量计单元91;第二高精度流量计单元92;第三高精度流量计单元93;第四高精度流量计单元94;第五高精度流量计单元95;第二高精度流量计96;

第一进气阀门101;第二进气阀门102;第三进气阀门103;第四进气阀门104;

第五进气阀门105;第六进气阀门106;第七进气阀门107;第八进气阀门108;

混气组件11;混气罐111;内置螺旋式挡板112;

压力控制器12;

第一风扇131;第二风扇132;第三风扇133;第四风扇134;

真空泵14;标准件甲烷传感器15;标准件一氧化碳传感器16;标准件二氧化碳传感器17;标准件硫化氢传感器18;

检测室19;

测试件甲烷气体传感器20;

数据采集板卡21;

PLC控制器22;

PC上位机23。

具体实施方式

下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面首先结合附图具体描述根据本发明实施例的煤矿气体传感器的智能化干扰测试装置。

如图1至图4所示,根据本发明实施例的煤矿气体传感器的智能化干扰测试装置包括:配气组件10、混气组件11、检测室19、测试件传感器、至少一个标准件传感器以及数据采集和控制模块。

具体地,配气组件10能够提供标定气体和至少一种干扰气体,混气组件11与配气组件10相连,混气组件11内限定有与配气组件10连通的混气腔室,标定气体和干扰气体被输送至混气腔室内进行混合得到混合气体,检测室19内限定有检测腔室,检测腔室与混气腔室连通以通入混合气体,标准件传感器的数量为至少两个,两个标准件传感器设于检测腔室且分别与干扰气体和标定气体相对应,测试件传感器设于检测室19的外侧,经由检测室19流出的混合气体流至测试件传感器,测试件传感器能够测试标定气体的浓度值,数据采集和控制模块分别与测试件传感器和标准件传感器相连,数据采集和控制模块能够采集气体测试数据并比对对于同一种干扰气体的测试件传感器和标准件气体传感器获取的气体测试数据以判断是否存在气体干扰,气体测试数据包括响应时间及恢复时间。

需要说明的是,在测试过程中,每次测试件传感器通一次气,就会得到一个显示值,这个值不是通气的标准浓度值,而是受到气体干扰后的显示值。此处以3种干扰气体、通4次气体为例,在通4次气体之后就会得到4元4次方程组,这样就可以通过测试件传感器的显示值计算出气体的3种干扰气体的组分。

由此,根据本发明实施例的煤矿气体传感器的智能化干扰测试装置通过配气组件10、混气组件11、检测室19、测试传感器和至少一个标准件传感器检测标定气体,数据采集和控制模块能够采集气体测试数据并比对对于同一种干扰气体的测试件传感器和标准件气体传感器获取的气体测试数据,从而可以判断是否存在气体干扰。根据本发明实施例的煤矿气体传感器的智能化干扰测试装置可以对测试传感器的抗干扰能力进行验证,检测测试传感器的设计是否合格,实现快速检测,具有稳定性强、自动化水平高的优点。

根据本法发明的一个实施例,配气组件10包括:气样气罐、可编程电磁阀、可编程减压阀、第一流量计和输气管。

具体的,气样气罐内限定有储气腔,可编程电磁阀与气样气罐相连以控制气样气罐开启或者关闭,可编程减压阀与气样气罐相连以对标定气体或干扰气体进行减压,第一流量计与气样气罐相连以计算和控制标定气体和干扰气体的流量,输气管分别与气样气罐和混气组件11连通。可将配气管路的高精度流量计与电磁阀电性连接,实现自动联锁控制,控制模块可以根据设置通入气体量控制电磁阀开合,当进气达到预定值时,可自动切断进气。

在本发明的一些具体实施方式中,混气组件11包括:混气罐111,混气罐111内限定有混气腔室,混气罐111具有与混气腔室连通的进气口和出气口,混气罐111内具有自进气口向出气口所在方向延伸的螺旋形混气通道。其中,通过设置螺旋形混气通道能够使气体充分混合,提高多种气体的混合程度。

根据本法发明的一个实施例,混气组件11还包括:内置螺旋式挡板112,内置螺旋式挡板112设于容纳腔且与混气罐111的内壁面之间限定有混气通道,在使用时,多种气体可以沿着混气通道进行流动,在混气通道中能够充分进行混合。

可选地,内置螺旋式挡板112包括:多个挡板,多个挡板交错设置且形成有混气通道,也就是说,在容纳腔内可设置多个挡板,通过多个挡板可以形成有混气通道,可以通过调节挡板的安装状态和位置实现对于混气通道的调节。

进一步地,两个相邻的挡板分别与混气罐111的内壁面的两侧相连,一挡板位于另一挡板的上方且一挡板沿上下方向的投影的至少一部分位于另一挡板上,也就是说,两个挡板的自由端可以有部分重叠,从而可以延长气体的混气路径长度,从而进一步提高混气效果。所有的挡板的设计可以是无规则的,但是相邻的两个挡板的设计可遵循相对设置的两个挡板中的一个挡板较长,另一个挡板较短的规律,在提高混气效果的同时,保证混气效率。

可选地,两个挡板分别沿水平方向延伸且沿水平方向的长度不等,便于安装和设置。

根据本发明的一个实施例,挡板为甲基丙烯酸聚合材料件,挡板的表面设有耐腐蚀隔离层。也就是说,通过限定挡板的材料以及在挡板的表面设置耐腐蚀隔离层,能够防止挡板受到气体的侵蚀,延长挡板的使用寿命,使挡板可以适用于多种种类的气体。

在本发明的一些具体实施方式中,干扰气体的种类为多种且相互独立,进气口的数量为多个,多个进气口分别与多种干扰气体一一对应,也就是说,可以通过特定的进气口将对应的干扰气体通入至混气腔室内,能够对多种干扰气体进行单独控制。

进一步地,多种干扰气体分别经由对应的进气口进入混气腔室,多种干扰气体对应的进气口沿上下方向由上到下排列,位于上方的进气口对应的干扰气体的分子质量大于位于下方的进气口对应的干扰气体的分子质量,也就是说,通过设定位于上方的干扰气体的分子质量大于位于下方的干扰气体的分子质量,能够进一步提高多种分子质量有差异的干扰气体与标定气体的混合程度。

具体地,多种干扰气体可分别经由进气口进入混气室,进气口为由上到下排列,根据干扰气体分子质量大小顺序从上到下依次通气。例如,如图2所示,混气室具有5个进气口(第一进气阀门101至第五进气阀门105),该5个进气口采用由上到下排列方式,当气体通入混气组件11时,可以按照不同气体的分子质量大小设置通气位置,具体地,沿上下方向位于最上面位置进行进气的为分子质量最大的气体,其余气体按照分子质量大小依次通气。需要说明的是,采用上述设置的结构的原理为分子质量大的气体向下运动,分子质量小的气体向上运动,从而能够到达较佳的混气效果。

优选地,混气组件11还包括:风扇,风扇分别设于进气口和出气口以将干扰气体和标定气体。通过在混气组件11的进气口和出气口设置风扇对进入混气组件11的气体进行吹动,促进了气体扩散混合的速度,增加了混气的效率,以及提高了气体混合均匀程度。

在本发明的一些具体实施方式中,煤矿气体传感器的智能化干扰测试装置还包括:第二流量计,第二流量计设于检测室19和测试件传感器之间以对通入测试件传感器的气体流量进行控制。通过在检测室19后设置流量计能够控制混合后的气体通入测试件传感器的流速,防止发生过冲,便于气体控制。

优选地,混气罐111的内壁面为圆弧面。设置混气罐111的内圆弧面,防止容器角落气体流动不畅,增加混气效果。

根据本法发明的一个实施例,煤矿气体传感器的智能化干扰测试装置还包括:压力控制器12,压力控制器12设于混气组件11以检测并调节混气腔室的内部压力。通过压力控制器12可以实时检测混气腔室内的内部压力,避免压力过大损毁测试装置。

在本发明的一些具体实施方式中,数据采集和控制模块包括NI采集板卡、PLC控制器22和PC上位机23,NI采集板卡将标准件传感器和测试件传感器的数据采集到PC上位机23,PC上位机23进行分析处理、波形显示,PLC控制器22控制配气组件10输出的标定气体和干扰气体的种类和压力。通过数据采集模块采集标准件传感器和测试件传感器感知的信息,并传递给PLC控制器22,通过PLC控制器22进行控制,PC上位机23分析处理,进行波形显示,能够实时直观的显示标定气体的数据,供测试人员进行分析。

由此,根据本发明实施例的煤矿气体传感器的智能化干扰测试装置可以实现对气体传感器的快速标定测量,具有稳定性强和自动化水平高的优点,根据本发明实施例的煤矿气体传感器的智能化干扰测试装置可以为煤矿井下气体传感器的标定测试提供重要的技术手段。

在本发明的一些具体实施方式中,混气组件还包括:真空泵14,真空泵14设于混气罐111的一侧且分别与出气口和检测室19连通,采用真空泵14能够使气体发生二次混合后流至检测室19,能够进一步提高混合效果。

下面结合具体实施例对根据本发明实施例的煤矿气体传感器的智能化干扰测试装置进行详细说明。

实施例1

如图1所示,配气装置有5路,每一路包括1、2、3、4、5为标准浓度气样,其中,第一路为500ppm的二氧化碳1,第二路为标准浓度100ppm一氧化碳气样2,第三路为标准浓度100ppm的硫化氢气样3,第四路为标准浓度5000ppm的甲烷气体4,第五路为干燥空气,每次试验后可用第五路干燥空气5清洁通气管路。设定第一路500ppm的二氧化碳1为标定气体,设定标定传感器为甲烷传感器,第一至第四路气体为同一体积且为8L。

在安装时,浓度500ppm的二氧化碳1可以通过输气管6依次与第一可编程电磁阀71、第一可编程减压器81、第一高精度流量计单元91以及第一进气阀门101相连。

标准浓度100ppm一氧化碳气样2可以通过输气管6依次与第二可编程电磁阀72、第二可编程减压器82、第二高精度流量计92以及第二进气阀门102相连。

标准浓度100ppm的硫化氢气样3可以通过输气管6依次与第三可编程电磁阀73、第三可编程减压器83、第三高精度流量计93以及第三进气阀门103相连。

标准浓度5000ppm的甲烷气体4可以通过输气管6依次与第四可编程电磁阀74、第四可编程减压器84、第四高精度流量计94以及第四进气阀门104相连。

干燥空气5可以通过输气管6依次与第五可编程电磁阀75、第五可编程减压器85、第五高精度流量计95以及第五进气阀门105相连。

随后,可将第一路至第四路的4路气体通入到混气组件11中,混气组件11为1L为中高压压力容器,根据已知各气体的通气浓度,由计算可知,CH

混气组件11内部为1L的光滑圆弧结构,该结构是为了防止容器角落气体流动不畅,使得混气效果变差。此外,将第一路至第四路4种气体通气顺序按照分子质量大小,由上至下进行通气混气组件11外部,并且安装压力控制器12,可显示混气组件11内部压力。进一步地,混气组件11中安装有风扇(第一风扇131和第二风扇132),为了将各种气体进行充分混合,混气组件11内部设置多个交错设置的挡板,通过多个挡板相互配合,能够形成螺旋型通道,混气气体经过螺旋形通道,能够使得气体充分混合。最后,将混合后的气体,通入到检测室19,检测室19内部装有上下两个风扇(第三风扇133和第四风扇134),使得混气气体在检测室19内进行再次混气。

在检测室19中安装有4个标准件气体传感器,4个标准件气体传感器为光学原理传感器,基本未产生个气体之间干扰(已标定),分别为标准件甲烷传感器15、标准件一氧化碳传感器16、标准件二氧化碳传感器17和标准件硫化氢传感器18,4个气体传感器显示浓度为混合容器中的各种气体的实际浓度测量值。如图1所示,将4个标准件传感器的数据通过数据采集板卡21进行采集至PC上位机23显示,并通过算法直接显示其通气一段时间内的响应时间和恢复时间等重要参数。

检测室19的另一端与第八可编程电磁阀78相连,第八可编程电磁阀78与第六高精度流量计96相连,将混合气体通过第六高精度流量计96设置流速200ml/min,并通入测试件气体传感器中。测试件气体传感器为测试件甲烷气体传感器20,能够测试该测试件甲烷气体传感器20的抗干扰性能。需要说明的是,测试件甲烷气体传感器20可为电化学原理传感器,是煤矿最常用气体传感器类型,而气体干扰是该类气体传感器的普遍存在的问题。

测试件甲烷气体传感器20的数据值可以通过数据采集板卡21进行采集至PC上位机23,PC上位机23将数据以波形图显示,可自动计算响应时间、恢复时间等数据指标。将标准件甲烷传感器15测出的浓度值与测试件甲烷传感器20测出的浓度值进行对比,能够分析测试件甲烷传感器20的抗气体干扰能力。

其中,检测室19为得到测试件传感器受到各组分干扰气体的具体组分,可利用不同只测试件传感器之间的个体差异性,来分析计算出各干扰气体的成分。

该具体实施例中,使用测试件甲烷传感器20的1、2、3、4样品,测试4次,假设第二甲烷传感器对浓度分别为X

则对第二甲烷传感器1、2、3、4,有以下公式成立:

Y

Y

Y

Y

这样就构成了一个4元4次方程,由于Y是已知的,不同测试件甲烷传感器的A、B、C和D可测量得到,理论上A

本发明实施例还提供了一种智能化干扰测试装置的测试方法,包括以下步骤:通过配气组件10向混气腔室内通入标定气体和干扰气体,得到混合气体;将混合气体输送至检测腔室且与测试件传感器接触,测试实际通入检测腔室内的各种气体的浓度值;比对测试件传感器测试的对于一气体的浓度数据和该气体对应的标准件气体传感器的浓度数据是否一致,如果一致则测试件传感器未受到干扰气体的干扰,如果不一致则为存在气体干扰;在存在气体干扰时,通过数据和控制模块计算得到每种干扰气体的组分。

根据本法发明的一个实施例,智能化干扰测试装置的测试方法还包括以下步骤:将混气组件11内部、联通的通气管路通过述所检测室19抽真空,检测室19通过PLC控制器22控制,输入并观察混气组件11中的压力表显示,确认混气内部是否真空状态。

由此,根据本发明的智能化干扰测试装置的测试方法至少具有以下优点:

(1)可根据管路高精度流量计和通气时间控制测试中各种气体的质量比,通过PLC控制器22进行控制,减小了传统混气设备中的误差,提高了装置的稳定性。

(2)通过严格控制输入气体的量,使得气体传感器每次测试通入气体混合比分一致,提高干扰测试的精确性,测试结果更具说服力。同时,该系统还具有普适性,能够适用于煤矿气体传感器气体干扰测试。

(3)通过数据采集系统将气体传感器数据采集到PC上位机23,通过自动分析数据,并通过算法可直接得到干扰气体的组分,使得该系统智能化、节约测试数据及成本,能够为气体干扰测试提供技术指导,具有重要意义。

下面结合具体实施例对根据本发明实施例的智能化干扰测试装置的测试方法进行详细说明。

实施例2

如图5所示,根据本发明实施例的智能化干扰测试装置的测试方法包括以下步骤:

S1、将混气组件11内部、联通的通气管路通过真空泵14抽真空,真空泵14通过PLC控制器22进行控制,输入并观察混气组件11中的压力控制器12显示,确认混气内部是否真空状态。

S2、混气罐111可为1L容量,向混气罐111内分别通入不同浓度不同种类气体,可以根据各种气体浓度和分子质量大小,计算通入各种气体的体积,并根据各类气体的分子质量大小由上而下通气至混气组件11,引入PLC控制器22控制,将配气管路的高精度流量计与电磁阀电性连接,实现自动联锁控制,PC上位机23根据设置通入量控制电磁阀开合,以当进气达到预定值时,切断进气。

S3、在混气组件11中装有4个对应气体的标准件气体传感器(前期已标定,均可为光学原理传感器,由于未出现气体干扰现象,因此可忽略气体干扰),以测试实际通入混气组件11中各种气体的浓度值。

S4、将不同类型气体通入混气组件11,其中混气组件11的内部为圆弧设计,可将装置内部各类气体进行充分混合,防止角落残留气体。同时,混气罐111内部交错设置多个挡板,形成螺旋型通道,根据流体的对流混合机理,在中上层分子质量大的气体向下流动,分子质量小的气体向上流动,经过螺旋型通道,使得气体混合接触面更大、更容易形成气体间的碰撞,促进混气的效果。同时开启混气罐111内的上下风扇,促进气体扩散混合的速度。也就是说,混气组件11上依次设有四个气体的通气孔,在充分混合后,将混合好的气体再通入检测室19中,进行二次混合。

S5、将配气装置气路中的电磁阀、高精度流量计、调压器、真空泵14等通过以太网接入PLC控制器22,并在PC上位机23显示控制进程。

S6、将混合后的气体通过高精度流量计控制,设置200mL/min,通入测试件气体传感器,该气体传感器为电化学原理,一般都有气体干扰的问题。

S7、通过测试件气体传感器显示实时显示检测的到浓度。

S8、数据采集系统将测试件气体传感器的数据采集到PC上位机23,波形实时显示,将数据上传数据库,自动计算响应时间及恢复时间等。

S9、如果测试件传感器的浓度显示与其对应气体的标准件传感器浓度显示一致,则说明该测试件传感器未受到其他3种气体的干扰。如果测试件传感器显示值与对应气体标准件传感器浓度显示值不相同,则考虑有气体干扰等问题,即可通过检测室19中4种气体的标准件传感器显示值,解4元4次方程,通过MATLAB算法得出,每种干扰气体的组分。

以上是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 煤矿气体传感器的智能化干扰测试装置及方法

- 一种煤矿井下气体传感器在线标定方法及装置